基片处理方法和基片处理装置与流程-j9九游会真人

1.本发明涉及基片处理方法和基片处理装置。

背景技术:

2.专利文献1公开了在被加工基片上层叠碳膜,在其上层叠含硅中间膜,在其上层叠光致抗蚀剂膜的技术,并公开了作为碳膜,有通过旋涂法制作的旋涂碳膜的技术。

3.现有技术文献

4.专利文献

5.专利文献1:日本特开2013-228447号公报

技术实现要素:

6.发明要解决的技术问题

7.本发明的技术以高生产率(through put)将利用euv用的抗蚀剂膜得到的抗蚀剂图案恰当地转印到旋涂碳膜。

8.用于解决技术问题的技术方案

9.本发明的一方式是一种基片处理方法,其包括:在形成于基片上的旋涂碳膜上形成碳化硅膜的步骤;和在上述碳化硅膜上形成euv用的化学放大型的抗蚀剂膜的步骤。

10.发明效果

11.依照本发明,能够以高生产率将利用euv用的抗蚀剂膜得到的抗蚀剂图案恰当地转印到旋涂碳膜。

附图说明

12.图1是表示具有作为本实施方式的基片处理装置的涂敷显影处理装置的晶片处理系统的概要结构的说明图。

13.图2是表示涂敷显影处理装置的概要内部结构的说明图。

14.图3是表示涂敷显影处理装置的正面侧的概要内部结构的图。

15.图4是表示涂敷显影处理装置的背面侧的概要内部结构的图。

16.图5是用于说明在涂敷显影处理装置内形成的sic膜的结构的图。

17.图6是用于说明在涂敷显影处理装置内形成的sic膜的结构的图。

18.图7是表示sic膜用涂敷单元的概要结构的纵截面图。

19.图8是表示sic膜用涂敷单元的概要结构的横截面图。

20.图9是表示照射单元的概要结构的纵截面图。

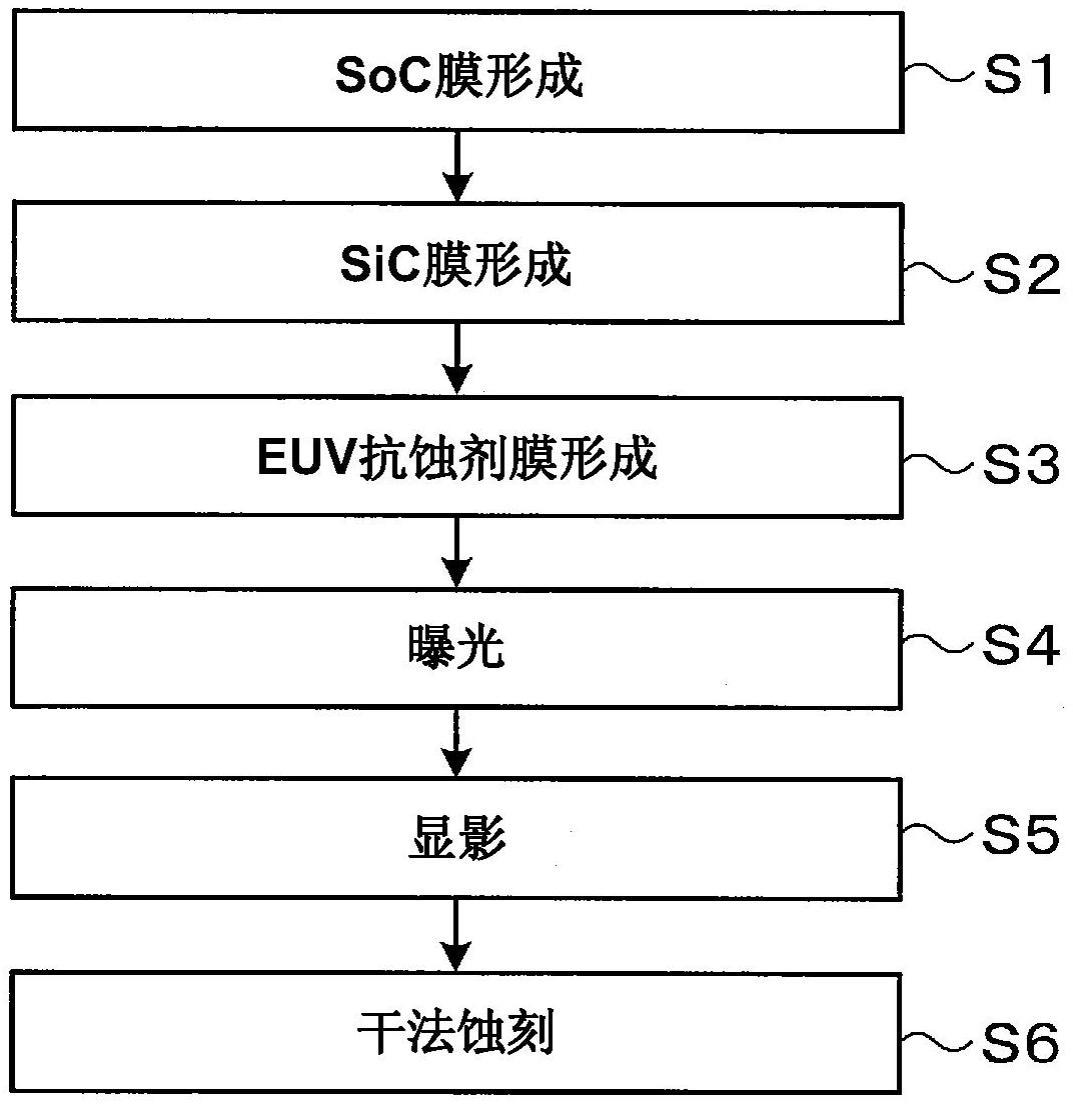

21.图10是表示晶片处理的一例的主要步骤的流程图。

22.图11是表示晶片处理的各步骤后的晶片w的状态的局部示意截面图。

23.图12表示说明通过变更抗蚀剂膜的基底膜的膜种类而引起的抗蚀剂图案的差异的处理窗口的一例。

24.图13表示说明通过变更抗蚀剂膜的基底膜的膜种类而引起的抗蚀剂图案的差异的处理窗口的一例。

25.图14是表示形成利用化学放大型的euv抗蚀剂膜得到的孔图案时的、孔径与图案的形状不良缺陷的数量之间的关系的图。

具体实施方式

26.在半导体器件的制造工艺中,对作为基片的半导体晶片(以下称为“晶片”)进行光刻处理、蚀刻处理等各种处理。此外,在蚀刻处理中,将通过光刻处理形成的抗蚀剂图案作为掩模来对蚀刻对象进行蚀刻。蚀刻的种类除了使用液体的湿法蚀刻以外,还有使用气体的干法蚀刻。

27.在干法蚀刻中,在蚀刻对象膜相对于抗蚀剂图案的选择比低且抗蚀剂图案薄的情况下,有时在蚀刻对象膜上依次层叠含碳硬掩模膜、含硅膜和抗蚀剂膜。在这样进行了层叠的情况下,通过干法蚀刻,按含硅膜、含碳硬掩模膜、蚀刻对象膜的顺序来转印抗蚀剂图案所具有的图案。作为含碳硬掩模膜,有旋涂碳(soc:spin on carbon)膜,作为含硅膜,有二氧化硅(sio2)膜。

28.近年来,随着半导体器件的进一步高集成化,人们要求抗蚀剂图案微小化。因此,为了实现抗蚀剂图案的微小化,提出了使用euv(极紫外)光的曝光处理。此外,euv用的抗蚀剂膜需要非常薄,例如,需要使膜厚为50nm以下。

29.另外,在依次层叠作为含碳硬掩模膜的soc膜、作为含硅膜的sio2膜和euv用的抗蚀剂膜的情况下,由于抗蚀剂膜对sio2膜的紧贴性低,因此有时发生图案崩塌。因此,为了提高euv用的抗蚀剂膜对基底膜的紧贴性,有时在抗蚀剂膜形成前,在sio2膜上形成粘接层。但是,像这样形成粘接层的处理会导致步骤增加,因此在生产率方面存在改善的余地。

30.因此,本发明的技术以高生产率将利用euv用的抗蚀剂膜得到的抗蚀剂图案恰当地转印到soc膜。

31.以下,参照附图,对本实施方式的基片处理装置和检查方法进行说明。另外,在本说明书和附图中,对具有实质相同的功能结构的要素标注相同的附图标记,从而省略重复说明。

32.《晶片处理系统》

33.图1是表示具有作为本实施方式的基片处理装置的涂敷显影处理装置的晶片处理系统的概要结构的说明图。

34.图1的晶片处理系统1包括涂敷显影处理装置2、蚀刻处理装置3、控制装置4。

35.涂敷显影处理装置2对晶片进行光刻处理。在该涂敷显影处理装置2中,进行抗蚀剂膜的形成等。

36.蚀刻处理装置3对晶片进行干法蚀刻处理。作为蚀刻处理装置3,例如使用通过等离子体处理对晶片进行干法蚀刻处理的rie(反应性离子蚀刻)装置等。该蚀刻处理装置3例如进行将抗蚀剂膜作为掩模的抗蚀剂膜的下层膜的蚀刻等。

37.控制装置4控制各装置的动作。控制装置4例如是包括cpu、存储器等的计算机,具有程序存储部(未图示)。在程序存储部存储有用于控制上述各种处理装置、输送装置(未图示)等的驱动系统的动作以实现晶片处理系统1中的后述的晶片处理的程序。此外,上述程

序也可以记录于计算机可读取的非暂时性的存储介质h,从该存储介质h被安装到控制装置4。程序的一部分或全部可以由专用硬件(电路板)实现。

38.《涂敷显影处理装置》

39.图2是表示涂敷显影处理装置2的概要内部结构的说明图。图3和图4分别是表示涂敷显影处理装置2的正面侧和背面侧的概要内部结构的图。图5和图6是用于说明在涂敷显影处理装置2内形成的sic膜的结构的图。

40.如图2所示,涂敷显影处理装置2具有:盒站10,其能够送入送出收纳有多个晶片w的盒c;和包括对晶片w实施规定的处理的多个各种处理单元的处理站11。此外,涂敷显影处理装置2具有在盒站10、处理站11和与处理站11相邻的曝光装置12之间进行晶片w的交接的接口站13连接为一体的结构。

41.在盒站10设置有盒载置台20。在盒载置台20设置有在相对于涂敷显影处理装置2的外部送入送出盒c时,载置盒c的多个盒载置板21。

42.在盒站10设置有在沿图的x方向延伸的输送路径22上可移动的晶片输送单元23。晶片输送单元23也可能够上下方向上移动并且绕铅垂轴(θ方向)移动,能够在各盒载置板21上的盒c与后述的处理站11的第三区块g3的交接单元之间输送晶片w。

43.在处理站11设置有包括各种单元的多个例如四个区块g1、g2、g3、g4。例如在处理站11的正面侧(图2的x方向负方向侧)设置有第一区块g1,在处理站11的背面侧(图2的x方向正方向侧)设置有第二区块g2。此外,在处理站11的盒站10侧(图2的y方向负方向侧)设置有第三区块g3,在处理站11的接口站13侧(图2的y方向正方向侧)设置有第四块g4。

44.如图3所示,在第一区块g1配置有多个液处理单元,例如从下起依次为显影处理单元30、soc膜用涂敷单元31、sic膜用涂敷单元32、抗蚀剂涂敷单元33。

45.显影处理单元30对晶片w进行显影处理。

46.soc膜用涂敷单元31在形成于晶片w的蚀刻对象膜(例如,氧化硅膜)上直接涂敷soc膜材料,形成soc膜材料的涂敷膜。soc膜材料的涂敷膜通过后述的热处理单元40的加热而成为soc膜。此外,soc膜的碳(c)含量为90%以上。在本例中,由soc膜用涂敷单元31和热处理单元40构成“旋涂碳膜形成部”。

47.sic膜用涂敷单元32在形成于晶片w的soc膜上直接涂敷碳化硅(sic)膜材料,形成sic膜材料的涂敷膜。sic膜材料的涂敷膜通过利用后述的热处理单元40的加热和利用后述的照射单元41的紫外线的照射而成为sic膜。此外,这样形成的sic膜的c含量为30%~70%以上。在本例中,由sic膜用涂敷单元32和热处理单元40构成“碳化硅膜形成部”。

48.作为sic膜材料,例如作为包含硅(si)原子与碳(c)原子结合而成的部分即si-c结合(si-c键)部分的材料,使用仅包含聚碳硅烷的材料。

49.在本实施方式中,sic膜是在结构上,作为与si原子结合的原子,与氧(o)原子相比c原子的存在比例高的膜。在形成于晶片w的含si膜中,与si原子结合的原子对该含si膜所要求的特性的影响程度高,因此根据意图残留于含si膜中的si以外的原子、该原子与si原子的结合的状态等的不同,sic膜与例如sio

x

膜这样的由si与其他元素的组合表示的膜被区分开。即,sic膜作为膜的特性与例如sio

x

膜这样的由si与其他元素的组合表示的膜不同。膜的特性例如是相对于层叠在该膜的上下任一处的其他膜的耐蚀刻性的差异、光照射时的反应的不同等各种特性,可以说是能够左右整体处理步骤中的处理结果的处理因素。

50.另外,在本实施方式中,对于sic膜,具有si原子和c原子这两者的该sic膜中的主结构部分如图5所示,是si原子之间经由c原子结合而成的部分m的集合体p。此外,在sic膜中残留有sic膜材料所含的添加剂等膜的特性上不需要的sic膜用涂敷部分的情况下,在“主结构部分”中不包含上述不需要的部分。

51.更具体而言,sic膜的主结构部分具有以下的结构。即,如图6所示,上述主结构部分具有由原本相互独立地存在的多个si原子之间经由c原子结合而成的部分m如图5所示通过脱水缩合结合而成的结构。脱水缩合前的si原子之间经由c原子结合而成的部分m例如是聚碳硅烷。换言之,sic膜例如通过sic膜材料的涂敷膜中的聚碳硅烷脱水缩合而形成。

52.另外,关于sic膜的主结构部分,与si原子结合的原子除了构成硅氧烷键(si-o-si键)的原子以外不包含o原子且包含c原子。

53.抗蚀剂涂敷单元33在形成于晶片w的sic膜上涂敷euv用的化学放大型的抗蚀剂液,形成抗蚀剂液的涂敷膜。抗蚀剂液的涂敷膜通过后述的热处理单元40的加热而成为抗蚀剂膜。在本例中,由抗蚀剂涂敷单元33和热处理单元40构成“抗蚀剂膜形成部”。

54.例如显影处理单元30、soc膜用涂敷单元31、sic膜用涂敷单元32、抗蚀剂涂敷单元33分别在水平方向上并排配置有三个。此外,这些显影处理单元30、soc膜用涂敷单元31、sic膜用涂敷单元32、抗蚀剂涂敷单元33的数量、配置可以任意地选择。

55.另外,在soc膜用涂敷单元31、sic膜用涂敷单元32、抗蚀剂涂敷单元33中,通过旋涂法(也称为旋转涂敷法),在晶片w上形成soc膜材料的涂敷膜、sic膜材料的涂敷膜、euv用的化学放大型的抗蚀剂液的涂敷膜。

56.如图4所示,在第二区块g2设置有热处理单元40、照射单元41。

57.热处理单元40进行晶片w的加热、冷却这样的热处理。

58.照射单元41在氧浓度为0.1%以下的低氧气氛下对形成于晶片w上的sic膜材料的涂敷膜照射紫外线。利用照射单元41进行的紫外线的照射在抗蚀剂膜形成前进行。

59.这些热处理单元40、照射单元41在上下方向和水平方向上排列地设置,其数量、配置可以任意选择。

60.例如,在第三区块g3从下起依次设置有多个交接单元50、51、52、53、54、55、56。此外,在第四块g4从下起依次设置有多个交接单元60、61、62。

61.如图2所示,在被第一区块g1~第四块g4包围的区域形成有晶片输送区域d。在晶片输送区域d配置有晶片输送单元70。

62.晶片输送单元70具有例如在y方向、x方向、θ方向和上下方向上可移动的输送臂70a。晶片输送单元70在晶片输送区域d内移动,能够在周围的第一区块g1、第二区块g2、第三区块g3和第四块g4内的单元之间输送晶片w。晶片输送单元70例如如图4所示上下地配置有多个,例如能够在与各区块g1~g4高度相同的单元之间输送晶片w。

63.另外,在晶片输送区域d设置有在第三区块g3与第四块g4之间直线地输送晶片w的梭式输送单元80。

64.梭式输送单元80例如能够在图4的y方向上直线地移动。梭式输送单元80能够在支承着晶片w的状态下沿y方向移动,在第三区块g3的交接单元52与第四块g4的交接单元62之间输送晶片w。

65.如图2所示,在第三区块g3的x方向正方向侧的旁边设置有晶片输送单元90。晶片

输送单元90具有例如在x方向、θ方向和上下方向上可移动的输送臂90a。晶片输送单元90能够在支承着晶片w的状态下上下地移动,将晶片w输送到第三区块g3内的各交接单元。

66.在接口站13设置有晶片输送单元100和交接单元101。晶片输送单元100具有例如在y方向、θ方向和上下方向上可移动的输送臂100a。晶片输送单元100例如能够将晶片w支承于输送臂100a,在其与第四块g4内的各交接单元、交接单元101和曝光装置12之间输送晶片w。

67.在涂敷显影处理装置2中,上述的各处理单元、各输送单元例如由控制装置4控制。

68.《sic膜用涂敷单元》

69.接下来,对上述sic膜用涂敷单元32的结构进行说明。图7和图8分别是表示sic膜用涂敷单元32的概要结构的纵截面图和横截面图。

70.如图7所示,sic膜用涂敷单元32具有内部可封闭的处理容器120。如图8所示,在处理容器120的侧面形成有晶片w的送入送出口121,在送入送出口121设置有开闭件122。

71.如图7所示,在处理容器120内的中央部设置有保持晶片w并使其旋转的旋转卡盘130。旋转卡盘130具有水平的上表面,在该上表面例如设置有吸引晶片w的吸引口(未图示)。通过来自该吸引口的吸引,能够将晶片w吸附保持在旋转卡盘130上。

72.旋转卡盘130与吸盘驱动机构131连接,能够通过该吸盘驱动机构131以所希望的速度旋转。吸盘驱动机构131具有产生用于旋转卡盘130的旋转的驱动力的电机等旋转驱动源(未图示)。此外,在吸盘驱动机构131设置有气缸等升降驱动源,旋转卡盘130能够上下移动。

73.在旋转卡盘130的周围设置有承接、回收从晶片w飞散或落下的液体的杯状件132。在杯状件132的下表面连接有排出所回收的液体的排出管133和对杯状件132内的气氛进行排气的排气管134。

74.如图8所示,在杯状件132的x方向负方向(图8的下方向)侧形成有沿着y方向(图8的左右方向)延伸的导轨140。导轨140例如从杯状件132的y方向负方向(图8的左方向)侧的外侧形成至y方向正方向(图8的右方向)侧的外侧。在导轨140安装有臂141。

75.如图7和图8所示,在臂141支承有涂敷嘴142。涂敷嘴142释放作为涂敷液的sic膜材料。臂141通过图8所示的喷嘴驱动部143而能够在导轨140上移动。由此,涂敷嘴142能够从设置于杯状件132的y方向正方向侧的外侧的待机部144移动至杯状件132内的晶片w的中心部上方,还能够在该晶片w的表面上沿晶片w的径向移动。此外,臂141通过喷嘴驱动部143而可升降,能够调节涂敷嘴142的高度。涂敷嘴142与向该涂敷嘴142供给msq的供给部(未图示)连接。

76.另外,除了从涂敷嘴142释放的处理液的种类不同这一点以外,显影处理单元30、soc膜用涂敷单元31和抗蚀剂涂敷单元33的构成与sic膜用涂敷单元32的构成相同。

77.《照射单元》

78.接下来,对上述照射单元41的结构进行说明。图9是表示照射单元41的概要结构的纵截面图。

79.如图9所示,照射单元41具有内部可密闭的处理容器150。在处理容器150的一侧面,在面对晶片输送区域d的面形成有晶片w的送入送出口151,在送入送出口151设置有开闭件152。

80.在处理容器150的上表面形成有用于向处理容器150的内部供给氧气以外的气体(例如,n2气体等非活性气体)的气体供给口160,在该气体供给口160经由气体供给管161连接有气体供给机构162。气体供给机构162例如具有调节向处理容器150内的气体供给流量的流量调节阀(未图示)等。

81.利用这样的气体供给机构,向处理容器150内导入氧气以外的气体,由此能够使处理容器150内为氧浓度为0.1ppm以下的低氧气氛。

82.例如在处理容器150的下表面形成有用于将处理容器150的内部的气氛排气的排气口163,在该排气口163经由排气管164连接有将处理容器150的内部的气氛排气的排气机构165。排气机构165具有排气泵(未图示)等。

83.通过从气体供给口160导入氧气以外的气体,从排气口163进行排气,能够将处理容器150内的气氛迅速地置换为0.1ppm以下的低氧气氛。

84.在处理容器150的内部设置有水平地载置晶片w的圆筒形的支承体170。在支承体170的内部,以支承部件172支承的方式设置有用于进行晶片w的交接的升降销171。升降销171以贯通在支承体170的上表面170a形成的贯通孔173的方式设置,例如设置有三根。在支承部件172的根端部设置有用于使支承部件172升降而使升降销171升降的驱动机构174。驱动机构174具有产生用于支承部件172的升降的驱动力的电机等驱动源(未图示)。

85.在处理容器150的上方设置有对支承体170上的晶片w照射例如172nm的波长的紫外线的氘灯或准分子灯等的光源180。光源180能够对晶片w的整个面照射紫外线。在处理容器150的顶板设置有使来自光源180的紫外线透射的窗181。此外,紫外线的波长不限于172nm,例如为150nm~250nm。

86.《晶片处理》

87.接下来,说明使用如以上那样构成的晶片处理系统1进行的晶片处理。图10是表示晶片处理的一例的主要步骤的流程图。图11是表示晶片处理的各步骤后的晶片w的状态的局部示意截面图。此外,如图11的(a)所示,在进行上述晶片处理的晶片w的表面预先形成有作为蚀刻对象的sio2膜f1。

88.在使用晶片处理系统1的晶片处理中,首先,将收纳有多个晶片w的盒c送入涂敷显影处理装置2的盒站10。然后,将盒c内的晶片w输送到处理站11,由热处理单元40进行温度调节。

89.(步骤s1)

90.之后,如图10和图11的(a)所示,在形成于晶片w的sio2膜f1上直接形成soc膜f2。

91.具体而言,将晶片w输送到soc膜用涂敷单元31,在晶片w的表面旋转涂敷soc膜材料,以覆盖sio2膜f1的方式形成soc膜材料的涂敷膜。

92.接着,将晶片w输送到热处理单元40,对soc膜材料的涂敷膜进行加热,形成soc膜f2。所形成的soc膜f2的膜厚例如为50nm~100nm。

93.(步骤s2)

94.接着,在形成于晶片w的soc膜f2上直接形成sic膜。

95.具体而言,将晶片w输送到sic膜用涂敷单元32,例如,在晶片w的表面旋转涂敷包含聚硅烷碳的sic膜材料,如图11的(b)所示,以覆盖soc膜f2的方式形成sic膜材料的涂敷膜f3。

96.接着,将晶片w输送到热处理单元40,对晶片w进行加热,具体而言,在大气气氛下对sic膜材料的涂敷膜f3进行加热。加热温度例如为200℃~250℃。

97.加热后,将晶片w输送到照射单元41。然后,在氧浓度为0.1%以下的低氧气氛内,对sic膜材料的涂敷膜f3照射紫外线。具体而言,在氧浓度为0.1%的低氧气氛内,对sic膜材料的涂敷膜f3的整个上表面进行规定剂量的紫外线照射。此外,在低氧气氛内照射紫外线的理由在于,在不是低氧浓度的情况下,由于紫外线照射会产生臭氧,该臭氧会切断聚碳硅烷的si-c结合。

98.在上述加热和紫外线照射的一连串处理中,sic膜材料中的聚碳硅烷彼此的脱水缩合反应进展,最终,如图11的(c)所示,在soc膜f2上形成有sic膜f4,sic膜f4例如膜厚为5~30nm,碳含量为30~70%。

99.(步骤s3)

100.之后,如图11的(d)所示,在形成于晶片w的sic膜上直接形成euv用的化学放大型的抗蚀剂膜f5。

101.具体而言,将晶片w输送到抗蚀剂涂敷单元33,在晶片w的表面旋转涂敷euv用的化学放大型的抗蚀剂液,以覆盖sic膜f4的方式形成euv用的化学放大型的抗蚀剂液的涂敷膜。

102.接着,将晶片w输送到热处理单元40,进行预烘烤处理,形成euv用的化学放大型的抗蚀剂膜f5。所形成的抗蚀剂膜f5的膜厚为30~100nm。

103.通过步骤s1~s3,在晶片w上从下起依次连续地(即,在膜之间不存在其他膜)制作soc膜f2、sic膜f4、抗蚀剂膜f5。

104.(步骤s4)

105.接着,对形成于晶片w的抗蚀剂膜f5进行曝光。

106.具体而言,将晶片w经由接口站13输送到曝光装置12,如图11的(e)所示,进行使用掩模m的曝光处理,晶片w上的抗蚀剂膜以所希望的图案被曝光。

107.(步骤s5)

108.然后,对形成于晶片w的曝光后的抗蚀剂膜f5进行显影,如图11的(f)所示,形成抗蚀剂图案f6。

109.具体而言,曝光后,将晶片w输送到热处理单元40,进行曝光后烘烤处理。

110.接着,将晶片w输送到显影处理单元30,进行显影处理,形成抗蚀剂图案f6。图案形成后,将晶片w输送到热处理单元40,进行后烘烤处理。

111.之后,将晶片w依次收纳于盒c,输送到蚀刻处理装置3。

112.(步骤s6)

113.之后,在蚀刻处理装置3中进行干法蚀刻。

114.具体而言,将抗蚀剂图案f6作为掩模,进行sic膜f4的干法蚀刻(第一干法蚀刻)。接着,将通过第一干法蚀刻被转印了图案的sic膜f4作为掩模,进行soc膜f2的干法蚀刻(第二干法蚀刻)。然后,将通过第二干法蚀刻被转印了图案的soc膜f2作为掩模,进行作为蚀刻对象的sio2膜f1的干法蚀刻(第三干法蚀刻)。此外,第一~第三干法蚀刻分别在彼此不同的处理容器内进行。

115.以上,使用晶片处理系统1的晶片处理完成。

116.《效果》

117.如以上那样,在本实施方式中,在形成于晶片w上的soc膜上,从下起依次形成sic膜、euv用的化学放大型的抗蚀剂膜。换言之,在本实施方式中,在形成于晶片w上的soc膜上形成sic膜,在sic膜上形成euv用的化学放大型的抗蚀剂膜。

118.sic膜与soc膜同样地具有c原子,但c含量低于soc膜。此外,对于sic膜,具有si原子和c原子这两者的该sic膜中的主结构部分是si原子之间经由c原子结合而成的部分m的集合体p。更具体而言,在sic膜中,c原子构成碳硅烷结合(si-c结合)。因此,在sic膜和soc膜中,原子的排列结构完全不同,两者是不同的物质。因此,sic膜相对于soc膜的蚀刻选择比高。此外,sic膜相对于soc膜的蚀刻选择比与so2膜的同样的蚀刻选择比(sic膜相对于sio2膜的蚀刻选择比)相等,或者比so2膜的同样的蚀刻选择比高。此外,出于与上述相同的理由,抗蚀剂图案相对于sic膜的蚀刻选择比高。

119.另外,关于sic膜,抗蚀剂图案的紧贴性高。该理由后述。

120.因此,能够将利用euv用的化学放大型的抗蚀剂膜得到的抗蚀剂图案恰当地转印到soc膜。

121.另外,在本实施方式中,在euv用的抗蚀剂膜形成前,在soc膜上形成的膜仅为一层sic膜。因此,与在euv用的抗蚀剂膜形成前在soc膜上按照sio2膜、粘接层的顺序形成膜的情况相比,根据本实施方式,能够实现高生产率化。

122.即,根据本实施方式,能够以高生产率将利用euv用的抗蚀剂膜得到的抗蚀剂图案恰当地转印到soc膜。

123.另外,在本实施方式中,在涂敷显影处理装置2内形成sic膜,之后形成euv用的化学放大型的抗蚀剂膜。即,在本实施方式中,在sic膜形成后至形成上述抗蚀剂膜为止的时间短。因此,能够抑制在上述抗蚀剂膜形成前sic膜变性。

124.《sic膜的抗蚀剂图案的紧贴性高的理由》

125.能够将显影液供给到抗蚀剂图案的表面时抗蚀剂图案崩塌需要的能量作为粘接功来计算。粘接功可以用以下的数学式表示。

126.粘接功=γlr γsl-γsr

127.γlr:显影液与抗蚀剂膜之间的表面自由能之差

128.γsl:显影液与形成于晶片w上的抗蚀剂膜所对应的基底膜的表面自由能之差

129.γsr:形成于晶片w上的抗蚀剂膜所对应的基底膜与抗蚀剂膜之间的表面自由能之差

130.为了防止抗蚀图案的崩塌,人们希望增大粘接功。因此,优选γsl大,γsr小。关于这一点,本发明人反复进行了深入实验,确认了在euv光刻用的化学放大型的抗蚀剂材料的情况下,使用碳系的膜作为基底膜时,能够使基底膜的表面自由能接近上述抗蚀剂材料,即,能够减小γsr。此外,还确认了碳系的膜能够在一定程度上确保其与显影液的表面自由能之差,即能够在一定程度上增大γsl。

131.另外,sic膜是碳系的膜,因此γsl大且γsr小,因此能够增大粘接功。因此,sic膜能够抑制抗蚀剂图案产生崩塌,换言之,抗蚀剂图案的紧贴性高。

132.《评价试验》

133.图12和图13是表示对于通过本实施方式的方法形成了sic膜时的抗蚀剂图案的倒

塌进行评价的结果的一例的图。在图12和图13中,示出了在对象基片上以规定的高度形成由化学放大型的euv抗蚀剂膜得到的图案时使曝光量和聚焦量变化的处理窗口的一例。图12表示在对象基片的soc膜与euv抗蚀剂膜之间形成的膜即基底膜为含硅防反射膜(siarc膜)的情况,图13表示上述基底膜为sic膜的情况。在形成sic膜作为上述基底膜时,使对sic膜材料的涂敷膜照射紫外线时的氧浓度为400ppm。其理由如下。即,上述紫外线照射时的氧浓度优选为0.1%时,作为设置氧浓度上的充分的余量以提高对整个面的处理的可靠性,并且低氧化时的气氛稳定时间也不过长的条件,为相当于0.1%的约1/2的400ppm。此外,除了euv抗蚀剂膜的基底膜的膜种类以外,在相同的条件下进行抗蚀剂膜的形成、曝光、显影处理,评价了其结果。此外,为了确认图案的崩塌容易性,使euv抗蚀剂膜的厚度为比通常设想的厚度厚约20nm,为60nm。此外,作为抗蚀剂图案,形成了节距为约20nm的图案。

134.图12和图13所示的区域r1(单元格为空白的区域)是在抗蚀剂图案中未发现损伤的区域。此外,区域r2是发现了图案崩塌的区域,区域r3是图案本身崩坏的区域。如图12和图13所示,在形成siarc膜的情况下,即使在图案本身崩坏的聚焦量为0.08μm、0.12μm这样的条件下,在形成了sic膜时,在一定程度范围的曝光量的条件下也没有发生崩塌。这样,通过形成sic膜作为上述基底膜,能够抑制抗蚀剂图案的崩塌等。

135.另外,在上述评价时,也测量了图案的宽度,根据该测量结果,显示出曝光量越大,而且,聚焦量越大,则图案越细,整体上越容易随之崩塌的倾向。

136.《变形例》

137.图14是表示形成利用化学放大型的euv抗蚀剂膜得到的孔图案时的孔径与图案的形状不良缺陷的数量之间的关系的图。图14中示出了sic膜形成时的紫外线曝光量为200mj、500mj时的上述关系。

138.如图所示,存在sic膜形成时的紫外线的曝光量越多,孔图案的形状不良缺陷越少的倾向,即图案的紧贴性越高的倾向。特别是在孔径为24μm以下时该倾向显著。

139.根据图14所示的结果可知,通过增加紫外线的曝光量,能够减少孔图案的形状不良缺陷。此外,虽然省略了图示,但对于线图案也是同样的。

140.另外,紫外线的曝光量取决于紫外线的照射强度和时间。变更紫外线的照射强度时会产生等待至该照射强度稳定的时间,因此关于紫外线的曝光量,与变更紫外线的照射强度相比,优选变更紫外线的照射时间。但是,当以使紫外线的照射时间变长的方式进行变更时,处理整体所需的时间延长。

141.因此,控制装置4可以基于缺陷所涉及的、关于作为处理对象的晶片w的条件,来决定紫外线的照射时间,变更紫外线的曝光量。

142.具体而言,例如,控制装置4可以根据存储于存储部(未图示)的以下相关数据,推算以当前设定中的照射时间照射紫外线时的缺陷数量,在推算出的缺陷数量多于目标缺陷数量的情况下,决定使照射时间变长。该情况下的相关数据是表示应用了当前设定中的照射时间时的、目标线宽或孔径、目标膜厚、图案类别等的关于作为处理对象的晶片w的处理条件与缺陷数量的相关性的数据。

143.另外,控制装置4可以根据存储于存储部(未图示)的以下相关数据,推断以当前设定中的照射时间照射紫外线时的产品检查的是否合格的结果,在推断结果为否的情况下,决定使照射时间变长。该情况下的相关数据是表示应用了当前设定中的照射时间时的上述

处理条件与产品检查是否合格的累积结果之间的相关性的数据。

144.通过如上述那样决定紫外线的照射时间,能够抑制晶片w的整体处理所需的时间变长,并且抑制缺陷。该方法在紫外线曝光量对缺陷数量造成的影响大的图案尺寸的情况下(例如,孔径为24μm以下的情况下)是有用的。

145.在以上例子中,在涂敷显影处理装置2中要处理的晶片w预先形成有蚀刻对象膜,但也可以在涂敷显影处理装置2中在晶片w上形成蚀刻对象膜(例如,旋涂sio2膜)。

146.另外,在以上例子中,在涂敷显影处理装置2中在晶片w上形成soc膜,但也可以在涂敷显影处理装置2的外部在晶片w上形成soc膜。

147.在以上例子中,在形成sic膜时,在加热了sic膜材料的涂敷膜后,对sic膜材料的涂敷膜照射紫外线,但也可以在照射紫外线后进行加热。

148.另外,在以上例子中,由分体的单元进行sic膜材料的涂敷膜的加热和对sic膜材料的涂敷膜的紫外线的照射,但也可以由一个单元进行。在这种情况下,可以同时进行加热和紫外线的照射。

149.另外,也可以不进行对sic膜材料的涂敷膜的紫外线的照射,仅通过sic膜材料的涂敷膜的加热,来使前述的脱水缩合进展,形成sic膜。

150.《参考的实施方式》

151.在以上例子中,euv用的抗蚀剂膜是化学放大型的抗蚀剂膜,但在作为基底膜的sic膜形成时照射紫外线的情况下,euv用的抗蚀剂膜也可以是含金属氧化物的抗蚀剂膜即含金属抗蚀剂膜。在含金属抗蚀剂膜的情况下,通过对sic膜照射紫外线,也能够提高sic膜与抗蚀剂图案的紧贴性。作为其理由之一,认为如下。即,照射紫外线时在sic膜表面产生羟基(oh基),利用该oh基而euv用的含金属抗蚀剂对sic膜的亲和性增加,抗蚀剂图案中的与sic膜接触的一侧的部分,即图案下部的线宽变粗。其结果是,认为sic膜与抗蚀剂图案的紧贴性变高。此外,抗蚀剂图案的下部有时因显影处理时的影响而比上部细,在这种情况下,优选如上述那样图案下部的线宽变粗。

152.本次公开的实施方式在所有方面均是例示而不应认为是限制性的。上述实施方式在不脱离所附的权利要求书及其主旨的情况下,能够以各种方式进行省略、替换、变更。

153.附图标记说明

154.2涂敷显影处理装置

155.32sic膜用涂敷单元

156.33抗蚀剂涂敷单元

157.40热处理单元

158.41照射单元

159.f2soc膜

160.f4sic膜

161.f5抗蚀剂膜

162.w晶片。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!