一种具备多种安装形式的电池pack箱的制作方法-j9九游会真人

一种具备多种安装形式的电池pack箱

技术领域

1.本实用新型涉及电池pack箱技术领域,具体为一种具备多种安装形式的电池pack箱。

背景技术:

2.目前家庭储能市场电池pack箱安装形式分为机柜安装、壁挂安装和落地安装,三种安装形式对电池pack箱的要求各有不同,对于电池pack本体结构设计及电池pack生产厂商的制造、终端运营商的安装产生了多种结构形式、多种产品系列的存在,同时安装形式的不同,造成同一能量间、同一厂商的产品不能在多种安装形式中随意转换,这种情况的存在对于制造商和运营商来说制造、维护的成本提高了,不利于未来产品标准的形成。

3.现有电池pack箱前板的高压接线端子、低压通信端口、电源开关和指示灯排布较为集中,未能做到分区管理,同时存在信号干扰、排布不合理现象。

4.现有电池pack箱的侧板较大,采用整体挤出加工工艺,对加工设备吨位、模具加工精度要求较高,从而导致生产成本较高,由于电池pack箱应用于新能源行业,其内部装配所用电芯重量较重,采用整体箱体成型方案对装配、维护造成严重的操作困难,不便于进行批量化生产。

技术实现要素:

5.本实用新型的目的在于提供一种具备多种安装形式的电池pack箱,以解决上述背景技术中提出的现有电池pack箱由于安装形式的不同,对于制造商、运营商来说制造、维护成本提高,电池pack箱前板存在信号干扰、排布不合理现象,电池pack箱的侧板整体箱体成型方案对装配、维护造成严重的操作困难,不便于进行批量化生产的问题。

6.为实现上述目的,本实用新型提供如下技术方案:一种具备多种安装形式的电池pack箱,包括:

7.前板,所述前板的背面固定连接有侧板,所述侧板的背面固定连接有后板,所述前板的表面左侧上方设有电源开关,所述电源开关的右侧设有指示灯,所述前板的表面左侧下方设有低压通信端口,所述前板的表面右侧设有高压接线端子孔。

8.优选的,所述前板的表面左侧中部开设有束线槽,所述束线槽的内壁固定连接有束线卡条。

9.优选的,所述后板的背面固定连接有防滑条纹,所述后板的内部开设有暗挖拉手。

10.优选的,所述侧板是由一对半包围折板插接构成,所述侧板的一侧开设有密封压筋,所述侧板的另一侧开设有与密封压筋对应的密封凹槽,所述密封凹槽的内部连接有密封条。

11.优选的,所述侧板的左右两侧开设有侧面拓展位,所述侧面拓展位的内部设有连接件一,所述连接件一通过螺丝固定连接在侧面拓展位的内部,所述侧面拓展位的槽口设有平封条。

12.优选的,所述连接件一的外侧固定连接有机箱挂耳。

13.优选的,所述机箱挂耳的内壁固定连接有机箱支架。

14.优选的,还包括落地支架,所述落地支架通过螺栓和螺母固定安装在机箱挂耳上,所述落地支架另一端固定连接在墙面上。

15.优选的,所述侧板的上下两侧开设有底面拓展位,所述底面拓展位的内部设有连接件二,所述连接件二通过螺栓固定连接在底面拓展位的内部。

16.优选的,还包括壁挂支架,所述壁挂支架通过螺栓和螺母固定安装在底面拓展位处,所述壁挂支架的另一端插接在墙壁支架内,所述墙壁支架固定连接在墙面上。

17.与现有技术相比,本实用新型的有益效果是:

18.1、本实用新型中的前板设有束线功能,使现场线缆安装更加整齐美观,提升了装置的整洁性和实用性。

19.2、本实用新型中的后板采用注塑加工工艺,在后板表面加设有防滑条纹,可有效解决机箱放置在光滑面时摩擦力小的问题,从而使电池pack箱放置更加稳妥,提升了装置的稳定性和实用性。

20.3、本实用新型中的侧板可以做到上下配合组合,并通过在上下截面配合的密封凹槽和密封筋间添加密封条,同时配合前板和后板,可实现较高的防护等级,从而满足户外或较高防护等级使用要求,提高了装置的便捷性和密封性。

21.4、该实用新型中的侧板采用挤出型材加工工艺,通过设计在两侧和底面的扩展位,可在不预留安装孔的情况下,达到单独结构件扩展安装需求,使得装置可完成多方式组装,并通过配置不同结构件,可兼容多种安装形式,进而避免由于同系列安装方式不兼容导致不通用的问题,大大减少维护时间及资源浪费,提高了装置的适用性和实用性。

附图说明

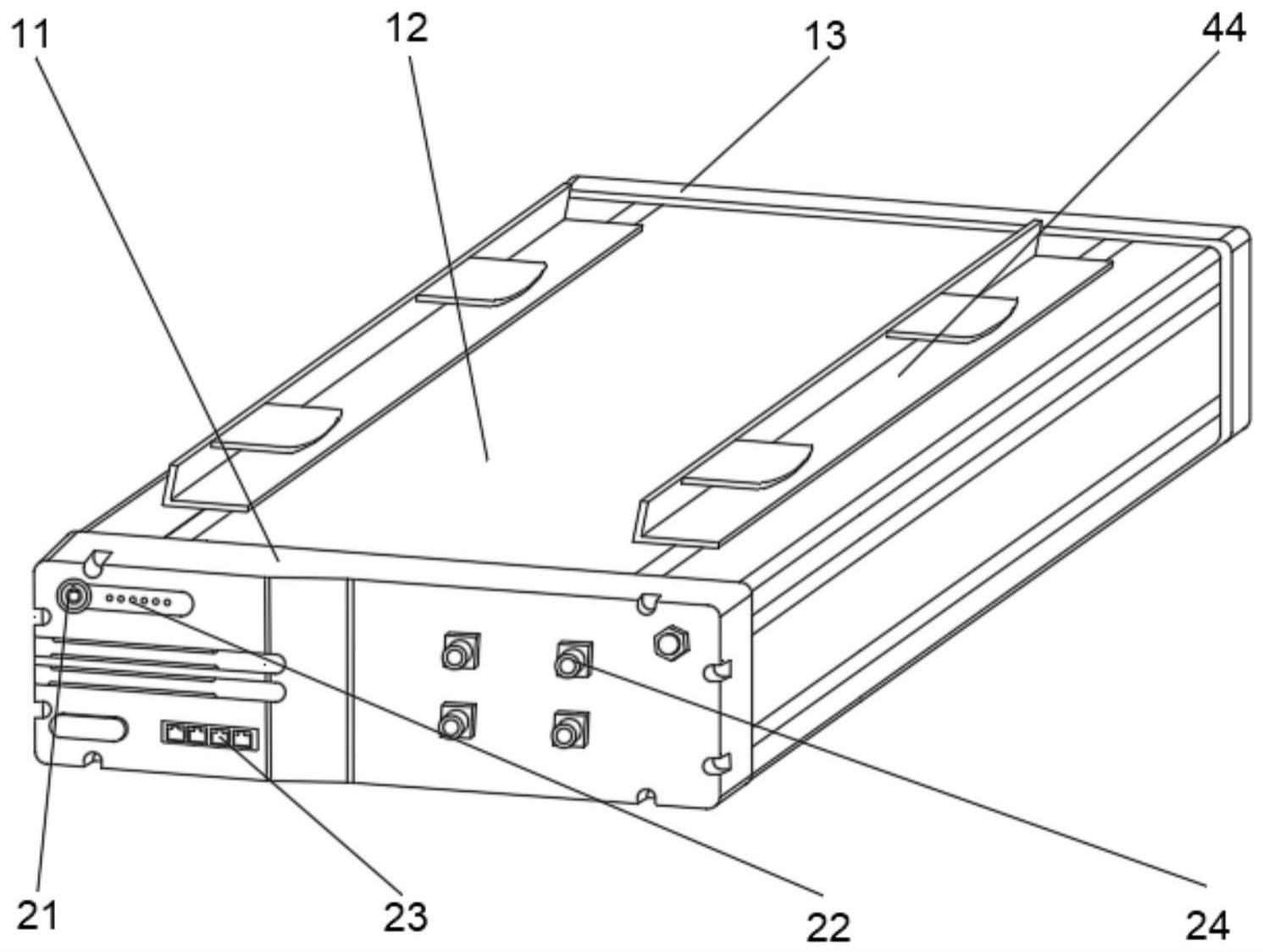

22.图1为本实用新型的结构正面侧视立体示意图;

23.图2为本实用新型组装后的结构正面侧视立体示意图;

24.图3为本实用新型侧板的局部结构正视剖面示意图;

25.图4为本实用新型后板的立体图;

26.图5为本实用新型后板的局部结构侧视剖面示意图;

27.图6为本实用新型图3中a处结构放大示意图;

28.图7为本实用新型图3中b处结构放大示意图;

29.图8为本实用新型侧板和墙壁支架的局部结构正视剖面示意图;

30.图9为本实用新型墙壁支架的立体图;

31.图10为本实用新型落地形式安装的结构示意图。

32.图中:11、前板;12、侧板;13、后板;21、电源开关;22、指示灯;23、低压通信端口;24、高压接线端子孔;25、束线槽;26、束线卡条;27、防滑条纹;28、暗挖拉手;31、密封压筋;32、密封凹槽;33、密封条;34、侧面拓展位;35、连接件一;36、螺丝;37、平封条;38、机箱挂耳;39、机箱支架;41、底面拓展位;42、连接件二;43、螺栓;44、壁挂支架;45、螺母;46、墙壁支架;47、落地支架。

具体实施方式

33.请参阅图1-10,本实用新型提供的一种实施例:

34.一种具备多种安装形式的电池pack箱,包括:

35.前板11,前板11的背面固定连接有侧板12,侧板12的背面固定连接有后板13,前板11的表面左侧上方设有电源开关21,电源开关21的右侧设有指示灯22,前板11的表面左侧下方设有低压通信端口23,前板11的表面右侧设有高压接线端子孔24,前板11的表面左侧中部开设有束线槽25,束线槽25的内壁固定连接有束线卡条26,通过该设计,当线缆放入束线槽25时,束线卡条26实现了线缆的限位固定,不仅使得线缆更加整齐美观,而且可以避免高、低压信号干扰问题,后板13的背面固定连接有防滑条纹27,通过该设计,可以有效提升底面的摩擦力,从而使电池pack箱放置更加稳妥,后板13的内部开设有暗挖拉手28,通过该设计,可以满足日常对电池pack箱的抬、拉动作。

36.侧板12是由一对半包围折板插接构成,侧板12的一侧开设有密封压筋31,侧板12的另一侧开设有与密封压筋31对应的密封凹槽32,密封凹槽32的内部连接有密封条33,通过该设计,实现了侧板12的密封连接,从而形成完整的侧板12,节约了生产成本,侧板12的左右两侧开设有侧面拓展位34,侧面拓展位34的内部设有连接件一35,连接件一35通过螺丝36固定连接在侧面拓展位34的内部,侧面拓展位34的槽口设有平封条37,通过该设计,实现了连接件一35的限位固定,连接件一35的外侧固定连接有机箱挂耳38,机箱挂耳38的内壁固定连接有机箱支架39,当电池pack箱需要安装在机柜或机架内时,可利用挂耳上预留的长腰型孔和机架或机柜上预留的螺纹孔通过螺栓进行安装连接,安装层数可根据终端配置的机柜或机架来确定,通过该设计,实现了电池pack箱的机柜或机架的组装安装。

37.机箱挂耳38的内壁还可以固定连接有落地支架47,所述落地支架47另一端固定连接在墙面上,通过该设计,实现了电池pack箱落地方式的组装安装。

38.侧板12的上下两侧开设有底面拓展位41,底面拓展位41的内部设有连接件二42,连接件二42通过螺栓43固定连接在底面拓展位41的内部,通过该设计,实现了连接件二42的限位固定,还包括壁挂支架44,所述壁挂支架44通过螺栓43和螺母45固定安装在底面拓展位41处,所述壁挂支架44的另一端插接在墙壁支架46内,所述墙壁支架46固定连接在墙面上,通过该设计,实现了电池pack箱壁挂方式的组装安装。

39.工作原理:当需要对电池pack箱进行装卸式组装时,首先通过将一对侧板12配合拼接,使得密封压筋31插设在密封凹槽32的内部并贴合在密封条33的内部,然后将前板11和后板13分别通过螺纹固定连接在侧板12的前后侧,实现对机箱的装卸式组装操作。

40.电池pack箱组装完成后可进行3种形式安装:

41.一、机柜或机架安装

42.首先将连接件一35固定连接在侧面拓展位34的内部,然后通过螺丝36将机箱挂耳38固定连接在连接件一35的外侧,最后将机箱挂耳38固定连接在机箱支架39的内壁上,实现电池pack箱的机柜或机架安装。

43.二、落地安装

44.首先将连接件一35固定连接在侧面拓展位34的内部,然后通过螺丝36将机箱挂耳38固定连接在连接件一35的外侧,再使用螺栓或自攻螺丝将落地支架同墙面或其他垂直于地面的物体进行固定连接,最后将装配好机箱挂耳38的电池pack箱放在地面上并推入落地

支架中间空出区域,待放置到位后,使用螺栓通过两侧机箱挂耳38上的长腰型孔和落地支架上螺纹固定孔进行连接,实现电池pack箱的落地安装。

45.三、壁挂安装

46.通过将连接件二42插设在底面拓展位41的内部,然后将壁挂支架44插设在螺栓43的外壁上,并通过螺母45将壁挂支架44固定连接在螺栓43的外壁上,再使用螺栓或自攻螺丝将墙壁支架同墙壁或其他垂直于地面的物体进行固定连接,最后将壁挂支架44插设在墙壁支架46的内部,实现电池pack箱的壁挂安装。

当前第1页1

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!