一种自动钉框机的制作方法-j9九游会真人

1.本实用新型涉及钉框机领域技术,尤其是指一种自动钉框机。

背景技术:

2.目前,在不同的加工领域,需要利用钉子对产品的进行组装,而常见的打钉方式采用人工打钉,其原有的操作方式为:首先拿出所需使用的相应夹具,并将夹具放置于操作台上,再将夹具松开,相应加装位置放入木材,并在确定相接木材位置平整后将夹具夹紧;最后在相接位置,打入钉子,从而完成钉装;但在钉装工序中,原操作的自动化程度低,且钉装好坏受工人影响大,大量生产时容易降低质量。

3.后来,市面上出现了一种采用机械手打钉的钉框机,其利用机械手控制打钉装置移至夹具的木材处,并进行打钉操作,以实现框架打钉的自动化设计,保证了框架的打钉质量;但是,现有的钉框机结构设计欠佳,由于部分框架需要正反两面进行打钉操作,该框架在定位夹具上进行一面打钉后,需要再次拆下并再次反装在定位夹具再对另一面进行打钉,操作麻烦,使用不便,不能满足用户的使用需求,降低了产品的加工效率,适用范围小。

4.因此,需要研究一种新的技术方案来解决上述问题。

技术实现要素:

5.有鉴于此,本实用新型针对现有技术存在之缺失,其主要目的是提供一种自动钉框机,其利用第一旋转装置控制工件定位治具进行两面翻转,配合机械手控制打钉装置进入加工区并对工件定位治具上的工件进行打钉操作,以实现框架的正反两面的打钉操作,以满足用户的使用需求,适用范围广。

6.为实现上述目的,本实用新型采用如下之技术方案:

7.一种自动钉框机,包括有工件固定机构和自动钉框机构;其中:所述工件固定机构包括有底座、工件定位治具和第一旋转装置,所述底座具有加工区,所述工件定位治具的两端可转动式设置于加工区内,所述第一旋转装置驱动连接于工件定位治具并设置于底座上;所述自动钉框机构设置于工件固定机构的一侧,所述自动钉框机构包括有机械手、安装于机械手上的第二旋转装置及第二旋转装置驱动连接的打钉装置,所述打钉装置随机械手、第二旋转装置的控制移至加工区内的工件定位治具上,并对工件定位治具上的工件进行打钉操作。

8.作为一种优选方案,所述工件固定机构设置有两个,所述自动钉框机构设置于两个工件固定机构之间,所述机械手设置有用于驱动机械手往复位移于两个工件固定机构的加工区的位移驱动机构。

9.作为一种优选方案,所述位移驱动机构包括有旋转座、旋转臂、第一旋转驱动装置、第二旋转驱动装置及第三旋转驱动装置,所述第一旋转驱动装置连接于旋转座的下端以驱动旋转座在水平面上旋转,所述旋转臂的下端连接于旋转座的上端,第二旋转驱动装置安装于旋转座上,所述第二旋转驱动装置连接于旋转臂的下端以驱动旋转臂在竖向平面

上旋转,所述旋转臂的上端连接于机械手的下端,所述第三旋转驱动装置安装于旋转臂的上端,所述第三旋转驱动装置连接于机械手的下端以驱动机械手在竖向平面上旋转,所述第二旋转装置设置于机械手的上端。

10.作为一种优选方案,还设置有用于识别工件定位治具位置的识别装置,所述识别装置设置于打钉装置的侧旁。

11.作为一种优选方案,所述识别装置为识别摄像头。

12.作为一种优选方案,所述底座具有两个前后间距式布置的座体,所述加工区形成于两个座体之间,所述工件定位治具的前端、后端分别转动式连接于两个座体上,所述第一旋转装置设置于其一座体上并驱动连接于工件定位治具的一端。

13.作为一种优选方案,所述工件定位治具的前端、后端均设置有转接板,所述第一旋转装置的输出端驱动连接于其一转接板,另一转接板通过转轴设置于座体上。

14.本实用新型与现有技术相比具有明显的优点和有益效果,具体而言,由上述技术方案可知,其主要是通过各部件的设计,利用第一旋转装置控制工件定位治具进行两面翻转,配合机械手控制打钉装置进入加工区并对工件定位治具上的工件进行打钉操作,以实现框架的正反两面的打钉操作,以满足用户的使用需求,结构设计巧妙合理,操作简单,使用方便,提高了产品的生产效率,打钉质量稳定一致,适用范围广;

15.以及,两个工件固定机构的设置,利用位移驱动机构控制机械手往复复位移于两个工件固定机构的加工区内,进一步提高了产品的生产效率,同时,识别装置的设置,以识别工件在工件定位治具上的具体位置,保证了打钉装置对工件的打钉位置更加准确,可用性佳。

16.为更清楚地阐述本实用新型的结构特征和功效,下面结合附图与具体实施例来对本实用新型进行详细说明。

附图说明

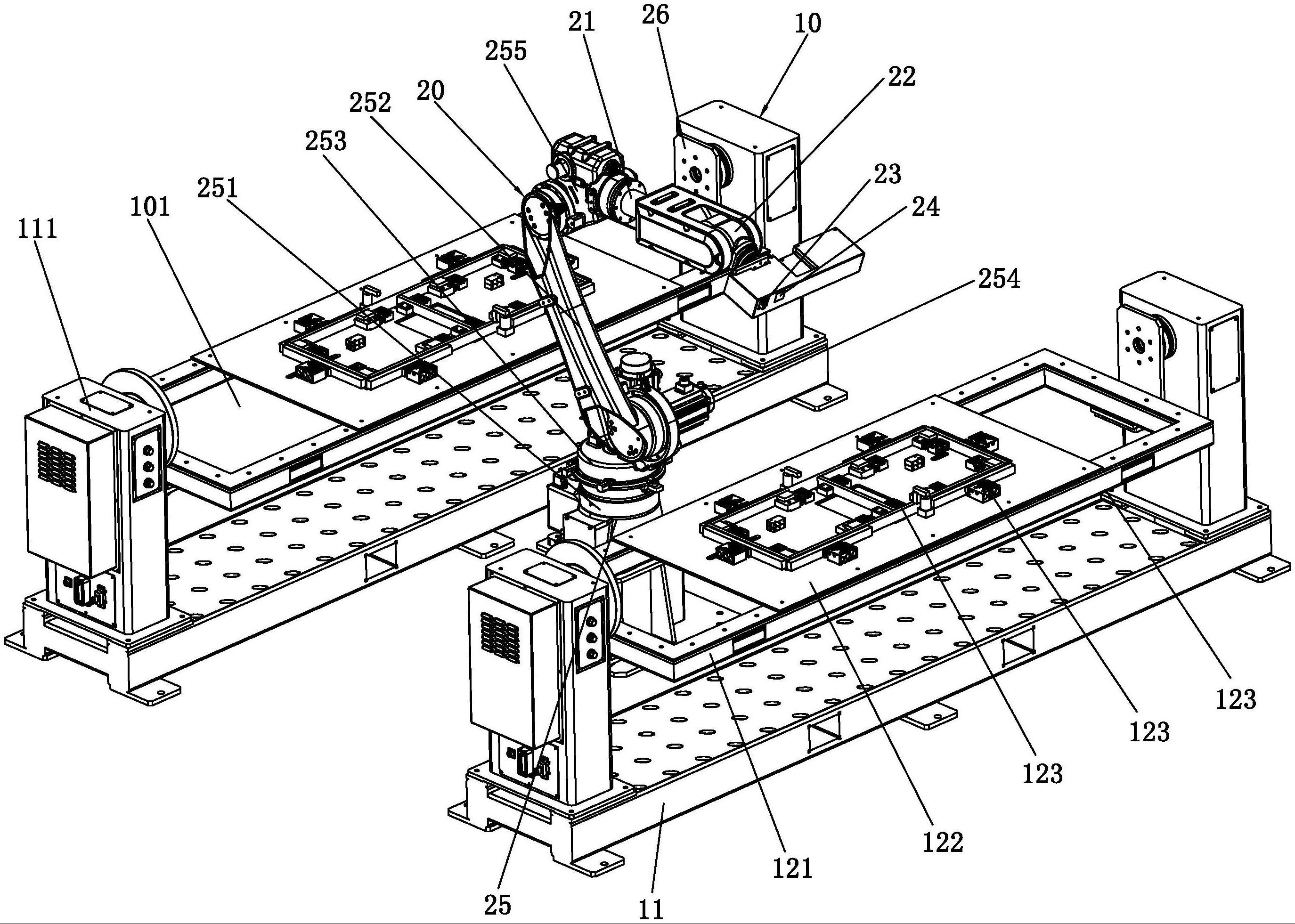

17.图1是本实用新型之实施例的立体示意图;

18.图2是本实用新型之实施例的底板的反面示意图。

19.附图标识说明:

20.10、工件固定机构

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

101、加工区

21.11、底座

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

111、座体

22.12、工件定位治具

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

121、安装架

23.122、底板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

123、定位装置

24.124、打钉避让口

25.20、自动钉框机构

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

21、机械手

26.22、第二旋转装置

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

23、打钉装置

27.24、识别装置

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

25、位移驱动机构

28.251、旋转座

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

252、旋转臂

29.253、第一旋转驱动装置

ꢀꢀꢀꢀꢀꢀꢀꢀ

254、第二旋转驱动装置

30.255、第三旋转驱动装置

ꢀꢀꢀꢀꢀꢀꢀꢀ

26、转接板。

实施方式

31.请参照图1至图2所示,其显示出了本实用新型之实施例的具体结构。

32.一种自动钉框机,包括有工件固定机构10和自动钉框机构20;其中:

33.所述工件固定机构10包括有底座11、工件定位治具12和第一旋转装置(图中并未显示),所述底座11具有加工区101,所述工件定位治具12的两端可转动式设置于加工区101内,所述第一旋转装置驱动连接于工件定位治具12并设置于底座11上,此处,所述工件定位治具12包括有安装架121、底板122和定位装置123,所述底板122设置于安装架121的上端,所述定位装置123设置有若干,若干定位装置123沿框架的周缘间距式布置于底板122上,所述底板122的下端设置有对应框架打钉位置设置的打钉避让口124,以使工件定位治具旋转翻面后便于打钉装置对框架反面进行打钉操作;

34.所述自动钉框机构20设置于工件固定机构10的一侧,所述自动钉框机构20包括有机械手21、安装于机械手上的第二旋转装置22及第二旋转装置驱动连接的打钉装置23,所述打钉装置23随机械手21、第二旋转装置22的控制移至加工区101内的工件定位治具12上,并对工件定位治具上的工件进行打钉操作;如此,利用第一旋转装置控制工件定位治具进行两面翻转,配合机械手控制打钉装置进入加工区并对工件定位治具上的工件进行打钉操作,以实现框架的正反两面的打钉操作,以满足用户的使用需求,结构设计巧妙合理,操作简单,使用方便,提高了产品的生产效率,打钉质量稳定一致,适用范围广。

35.本实施例中,所述工件固定机构10设置有两个,所述自动钉框机构20设置于两个工件固定机构10之间,所述机械手21设置有用于驱动机械手往复位移于两个工件固定机构10的加工区101的位移驱动机构25;

36.所述位移驱动机构25包括有旋转座251、旋转臂252、第一旋转驱动装置253、第二旋转驱动装置254及第三旋转驱动装置255,所述第一旋转驱动装置253连接于旋转座251的下端以驱动旋转座251在水平面上旋转,所述旋转臂252的下端连接于旋转座251的上端,第二旋转驱动装置254安装于旋转座251上,所述第二旋转驱动装置254连接于旋转臂252的下端以驱动旋转臂在竖向平面上旋转,所述旋转臂252的上端连接于机械手21的下端,所述第三旋转驱动装置255安装于旋转臂252的上端,所述第三旋转驱动装置255连接于机械手21的下端以驱动机械手在竖向平面上旋转,所述第二旋转装置22设置于机械手21的上端;如此,两个工件固定机构的设置,利用位移驱动机构控制机械手往复复位移于两个工件固定机构的加工区内,以实现一工件固定机构进行打钉操作、另一工件固定机构对工件进行取放定位,从而进一步提高了产品的生产效率,满足用户的大批量生产。

37.还设置有用于识别工件定位治具位置的识别装置24,所述识别装置24设置于打钉装置23的侧旁,所述识别装置24为识别摄像头,所述识别装置24与打钉装置位于同一面上,以识别工件在工件定位治具上的具体位置,保证了打钉装置对工件的打钉位置更加准确,可用性佳。

38.以及,所述底座11具有两个前后间距式布置的座体111,所述加工区101形成于两个座体111之间,所述工件定位治具12的前端、后端分别转动式连接于两个座体111上,所述第一旋转装置设置于其一座体111上并驱动连接于工件定位治具12的一端;还有,所述工件定位治具12的前端、后端均设置有转接板26,所述第一旋转装置的输出端驱动连接于其一转接板26,另一转接板26通过转轴设置于座体111上。

39.本实用新型的设计重点在于,其主要是通过各部件的设计,利用第一旋转装置控制工件定位治具进行两面翻转,配合机械手控制打钉装置进入加工区并对工件定位治具上的工件进行打钉操作,以实现框架的正反两面的打钉操作,以满足用户的使用需求,结构设计巧妙合理,操作简单,使用方便,提高了产品的生产效率,打钉质量稳定一致,适用范围广;

40.以及,两个工件固定机构的设置,利用位移驱动机构控制机械手往复复位移于两个工件固定机构的加工区内,进一步提高了产品的生产效率,同时,识别装置的设置,以识别工件在工件定位治具上的具体位置,保证了打钉装置对工件的打钉位置更加准确,可用性佳。

41.以上所述,仅是本实用新型的较佳实施例而已,并非对本实用新型的技术范围作任何限制,故凡是依据本实用新型的技术实质对以上实施例所作的任何细微修改、等同变化与修饰,均仍属于本实用新型技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!