一种电解槽打壳导向口密封装置的制作方法-j9九游会真人

1.本实用新型涉及铝电解密封技术领域,特别是涉及一种电解槽打壳导向口密封装置。

背景技术:

2.在铝电解生产过程中,需要不断向电解槽内补充物料,如氧化铝、氟化铝等,由于电解槽溶体表面通常覆盖由凝固电解质组成的结壳,因此在加料之前需要打穿结壳,将物料从打开的孔洞加注到槽内。目前,主要是利用打壳气缸打开结壳,形成孔洞后,通过定量下料器向电解槽加注物料。

3.目前,电解槽打壳导向口处打壳锤头裸露,没有密封措施,对电解槽密封不严,导致氟化氢气体、一氧化碳、二氧化碳、二氧化硫、氟、氧化铝飞扬比较严重,物料浪费严重,不仅对周围环境造成严重污染,而且对生产现场的员工身体伤害较大。

4.为了改善上述状况,现有技术中有的采用导向砖进行密封,但是存在以下问题:导向砖未对打壳导向口完全密封,仍然有大量的气体和物料飞扬;未被密封导向口存在泄压问题,导致净化系统负压损失,烟气不能充分的回收;电解槽打壳导向口密封不严,存在冒烟、冒料问题,导致烟气无组织排放大、氧化铝飞扬严重,员工作业环境差,现场卫生无法保持,员工重复性工作大。也有的在打壳装置外部设置套筒,通过打壳装置穿过电解质结壳的孔洞,打壳装置在套筒内上下移动。但是随着打壳过程中造成的振动影响,套筒与电解质结壳的孔洞之间尝尝会密封不严,此时,会造成电解烟气从套筒外壁与电解质结壳的孔洞之间形成的间隙中溢出外界,造成污染。例如,授权公告号为cn 101413137b的中国专利公开了一种刮削式打壳装置,包括有在压壳气缸或打壳气缸上设有与槽体安装梁连接的法兰,在气缸活塞的端部连接有锤杆;在气缸套下端连接有导向筒,锤杆在导向筒中上下运动。该方案中导向筒上端连接打壳气缸,下端连接电解槽上部水平罩板,且均采用了刚性连接,在打壳过程中会由于振动导致密封性能降低,长期使用后影响密封效果。

5.因此,如何能够改善打壳振动造成的影响,保证密封装置的密封效果,降低污染问题是本领域技术人员所面临的技术问题。

技术实现要素:

6.本实用新型的目的是提供一种电解槽打壳导向口密封装置,以解决上述现有技术存在的问题,通过在上密封盖与下密封筒之间设置有密封软连接,既能够实现二者之间的密封,又能够避免打壳振动时造成对于刚性连接的影响,保证密封装置的密封效果。

7.为实现上述目的,本实用新型提供了如下方案:

8.本实用新型提供一种电解槽打壳导向口密封装置,包括上密封盖、下密封筒以及密封软连接,所述上密封盖密封连接在驱动装置的壳体上,所述下密封筒密封连接在电解槽上,所述上密封盖与所述下密封筒之间通过所述密封软连接进行密封,所述上密封盖、所述密封软连接以及所述下密封筒围成密封空间,驱动装置的活动端连接有打壳锤头,所述

打壳锤头套设在所述密封空间内。

9.优选地,所述驱动装置采用气缸,所述气缸包括缸体和活塞,所述活塞的端部通过铰接结构连接所述打壳锤头。

10.优选地,所述缸体的外径侧沿轴向设置有若干固定板,所述固定板通过贯穿其的长螺栓进行连接。

11.优选地,所述铰接结构包括u型铰接件、销轴以及铰接头,所述u型铰接件的底部连接在所述活塞的端部,所述铰接头连接在所述打壳锤头的端部,所述铰接头插入所述u型铰接件的两支臂之前,所述销轴贯穿所述u型铰接件的两支臂和所述铰接头实现所述铰接头与所述u型铰接件的铰接连接。

12.优选地,所述上密封盖包括盖体和连接在所述盖体上端的第一法兰盘,所述第一法兰盘连接在所述缸体上。

13.优选地,所述第一法兰盘与所述缸体通过所述长螺栓连接,所述第一法兰盘与所述缸体之间以及所述第一法兰盘与螺母之间设置有绝缘垫,所述第一法兰盘的安装孔内设置有绝缘套。

14.优选地,所述下密封筒包括筒体和连接在所述筒体下端的第二法兰盘,所述第二法兰盘连接在所述电解槽上。

15.优选地,所述盖体的直径小于所述筒体的直径,所述盖体插入所述筒体内,在所述盖体与所述筒体之间形成环形间隙,所述环形间隙内设置有所述密封软连接。

16.优选地,所述第二法兰盘与所述电解槽之间设置有密封垫。

17.优选地,所述密封软连接采用缠绕设置的多层布条,位于所述环形间隙外侧的所述布条通过金属带卡箍固定。

18.本实用新型相对于现有技术取得了以下技术效果:

19.(1)本实用新型通过在上密封盖与下密封筒之间设置有密封软连接,通过密封软连接的设置既能够实现上密封盖与下密封筒之间的密封,又能够避免打壳振动时造成对于刚性连接的影响,保证密封装置的密封效果;在此基础上,使有毒有害气体以及其他物料和粉尘得到了回收,同时减少了净化系统负压的损失,提高了净化回收能力;

20.(2)本实用新型在第一法兰盘与缸体之间以及第一法兰盘与螺母之间设置有绝缘垫,第一法兰盘的安装孔内设置有绝缘套,在通过长螺栓安装上密封盖时,能够与缸体之间形成绝缘,避免导电连通造成影响,同时,密封软连接同样形成了上密封盖与下密封筒之间的绝缘,进一步形成了导电隔绝;

21.(3)本实用新型盖体的直径小于筒体的直径,在盖体与筒体连接时采用插入连接的方式,能够形成用于密封的环形间隙,在振动发生时能够始终保持盖体和筒体的密封连接,保证稳定性。

附图说明

22.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

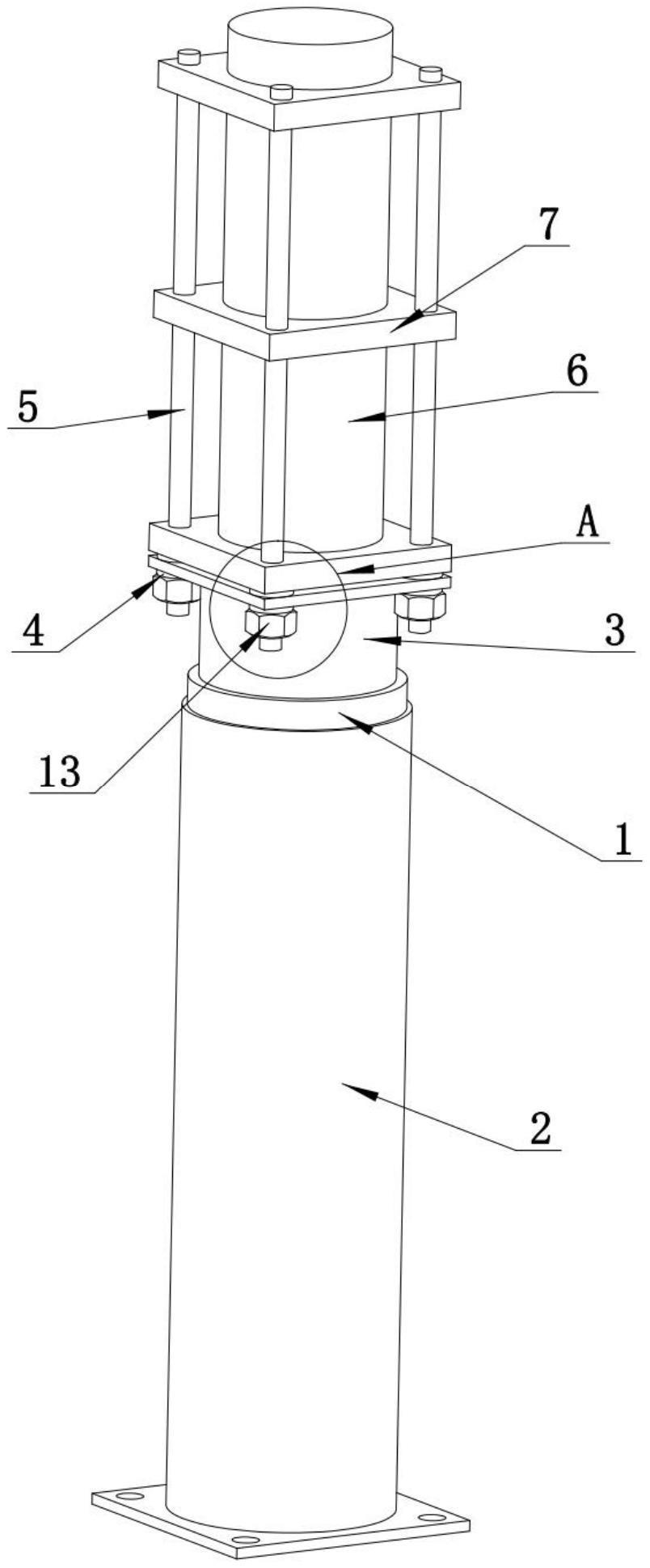

23.图1为本实用新型未安装状态结构示意图;

24.图2为本实用新型安装后状态结构示意图;

25.图3为图2中a处绝缘结构爆炸结构示意图;

26.图4为本实用新型密封软连接结构示意图;

27.图5为本实用新型下密封筒结构示意图;

28.图6为本实用新型上密封盖结构示意图;

29.其中,1、密封软连接;2、下密封筒;21、筒体;22、第二法兰盘;3、上密封盖;31、盖体;32、第一法兰盘;4、绝缘垫;5、长螺栓;6、缸体;7、固定板;8、活塞;9、u型铰接件;10、铰接头;11、销轴;12、打壳锤头;13、螺母;14、绝缘套。

具体实施方式

30.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

31.本实用新型的目的是提供一种电解槽打壳导向口密封装置,以解决现有技术存在的问题,通过在上密封盖与下密封筒之间设置有密封软连接,既能够实现二者之间的密封,又能够避免打壳振动时造成对于刚性连接的影响,保证密封装置的密封效果。

32.为使本实用新型的上述目的、特征和优点能够更加明显易懂,下面结合附图和具体实施方式对本实用新型作进一步详细的说明。

33.如图1~6所示,本实用新型提供一种电解槽打壳导向口密封装置,包括上密封盖3、下密封筒2以及密封软连接1,三者同轴上下设置,其中,上密封盖3密封连接在驱动装置的壳体上,驱动装置可以为液压缸或气缸,一般应用气缸,下密封筒2密封连接在电解槽上需要打结壳的位置,具体为电解槽打壳导向口。上密封盖3与下密封筒2之间通过密封软连接1进行密封,在密封时,可以是将密封软连接1两端分别连接在上密封盖3和下密封筒2上,也可以是将密封软连接1套设在二者之间,无论是哪种连接方式,上密封盖3和下密封筒2之间不仅进行了密封而且通过密封软连接1进行了振动缓冲。上密封盖3、密封软连接1以及下密封筒2围成密封空间,驱动装置的活动端连接有打壳锤头12,打壳锤头12套设在密封空间内,由此,打壳锤头12在密封空间内进行动作,所产生的粉尘等始终在密封空间内流动而不会流出。综上,本实用新型既能够实现上密封盖3与下密封筒2之间的密封,又能够避免打壳振动时造成对于刚性连接的影响,保证密封装置的密封效果;在此基础上,使有毒有害气体以及其他物料和粉尘得到了回收,同时减少了净化系统负压的损失,提高了净化回收能力。

34.进一步的,驱动装置采用气缸,气缸包括缸体6和活塞8,活塞8的端部通过铰接结构连接打壳锤头12,在气压的作用下活塞8伸出和缩回,进而带动打壳锤头12上下移动进行打壳动作。

35.如图1和图2所示,缸体6的外径侧沿轴向设置有若干固定板7,固定板7与缸体6固定连接,可以将固定板7安装在支架上用于对缸体6进行支撑和固定,同时,固定板7通过贯穿其的长螺栓5进行连接,并通过螺母13进行锁紧。固定板7可以采用方形板或矩形板,在四角开孔后贯穿长螺栓5。

36.如图1所示,铰接结构包括u型铰接件9、销轴11以及铰接头10,u型铰接件9包括底部和连接在底部上的两支臂,两支臂上设置有贯穿孔,底部连接在活塞8的端部。铰接头10连接在打壳锤头12的端部,其上设置有另一贯穿孔。铰接头10能够插入u型铰接件9的两支臂之前,销轴11贯穿两支臂上的贯穿孔以及铰接头10上的另一贯穿孔,实现铰接头10与u型铰接件9的铰接连接。

37.如图6所示,上密封盖3包括盖体31和连接在盖体31上端的第一法兰盘32,第一法兰盘32连接在缸体6上,具体连接时可以采用缸体6原有的长螺栓5和螺母13进行连接,此时,第一法兰盘32上设置有用于贯穿长螺栓5的开孔。

38.如图2所示,第一法兰盘32与缸体6通过长螺栓5连接,参考图3所示,对于图1中a处的绝缘结构,包括绝缘垫4和绝缘套14,第一法兰盘32与缸体6之间以及第一法兰盘32与螺母13之间设置有绝缘垫4,第一法兰盘32的安装孔内设置有绝缘套14。通过绝缘垫4和绝缘套14的设置,在通过长螺栓5安装上密封盖3时,能够使得上密封盖3与缸体6之间形成绝缘,避免导电连通造成影响,同时,密封软连接1不仅具有缓冲振动的作用,还具有绝缘的作用,通过密封软连接1形成了上密封盖3与下密封筒2之间的绝缘,进一步形成了导电隔绝。

39.如图5所示,下密封筒2包括筒体21和连接在筒体21下端的第二法兰盘22,第二法兰盘22连接在电解槽上,具体连接时,可以采用焊接、螺栓连接等方式。

40.如图2所示,盖体31的直径小于筒体21的直径,盖体31可以插入筒体21内,在盖体31与筒体21之间形成环形间隙,使得盖体31与筒体21相互隔离,在环形间隙内设置有密封软连接1,在振动发生时能够始终保持盖体31和筒体21的密封连接,保证稳定性。

41.为增强下密封筒2与电解槽之间的连接密封性,可以在第二法兰盘22与电解槽之间设置有密封垫,密封垫不仅可以提高密封性,还可以在一定程度上实现减震的效果。

42.密封软连接1可以采用缠绕设置的多层布条,为保证布条的固定可靠,可以在位于环形间隙外侧的布条上通过金属带卡箍进行固定。

43.本实用新型中应用了具体个例对本实用新型的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本实用新型的方法及其核心思想;同时,对于本领域的一般技术人员,依据本实用新型的思想,在具体实施方式及应用范围上均会有改变之处。综上所述,本说明书内容不应理解为对本实用新型的限制。

当前第1页1

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!