一种电解铝阳极集气处理装置-j9九游会真人

1.本实用新型涉及一种电解铝阳极集气处理装置。

背景技术:

2.现代电解铝工业生产采用冰晶石—熔盐电解法,由于反应原理和炭素阳极的性质,会在铝电解槽阳极底掌产生co2气体。随着反应进行,气体会逐渐聚集在阳极底掌形成约2厘米厚的气泡膜,阻碍电流传递,增大阳极过电压,减少有效极距,导致与铝液二次反应,降低电流效率。

3.而随着技术规模发展,阳极体积将越来越大,导致阳极底掌面积较大,阳极底掌产生的co2气体运动路径较长,造成阳极底掌co2气体越难及时排出,因此这个问题已经开始受到各方的重视,国内外对阳极排气的研究主要集中在开槽阳极,在阳极底部开沟槽能一定程度的加快气体排放,但一方面,开槽高度有限,无法在阳极全周期起作用;另一方面,开槽后的渠道中仍然聚集了大量气泡,无法及时逸出电解质,开槽阳极最多能降低30mv槽电压,对于上限为400mv的阳极过电压,存在节能局限性。

4.另外,现有电解铝行业对烟气的处理主要是处理含氟、硫等污染气体和粉尘,而由于烟气排放量大、成分复杂、co2浓度低,没有专门的针对co2的处理装置,导致co2将随净化后的烟气直接排放,因此现在亟需一种装置能在排出阳极底掌co2气体的同时,同时对co2气体进行处理,实现一举两得的技术效果。

技术实现要素:

5.本实用新型解决现有技术的不足而提供一种有利于减薄阳极底掌气泡层,提高电流效率,同时对收集co2气体进行处理,降低co2排放的电解铝阳极集气处理装置。

6.为实现上述目的,本实用新型首先提出了一种电解铝阳极集气处理装置,包括设置在铝电解槽内的阳极本体,所述阳极本体上设有多条贯穿孔形成导气孔,导气孔的进气口设置在阳极本体底掌上、出气口设置在阳极本体顶部,所述阳极本体的上方设有与导气孔数量相匹配的排气支管,每根排气支管的进口与对应导气孔的出口连接,所述排气支管的出口与排气总管的进口连接,所述排气总管的出口与排气泵的进口连接。

7.阳极本体底掌上聚集的高浓度co2烟气在排气泵的作用下抽入缓冲罐,排气泵实现了对阳极本体底掌上聚集的高浓度co2烟气进行主动排出,实现了对阳极本体底掌co2气膜厚度的主动控制,可将铝电解槽的内电压控制在合适范围内。

8.本实施例中,所述排气泵与控制系统连接,所述控制系统与铝电解槽内监测电压的传感器连接。这样通过控制系统实时监控铝电解槽内电压,再控制排气泵的启闭以及功率,达到主动控制阳极气膜厚度的目的。

9.本实施例中,所述排气支管贯穿阳极本体的顶部的保温层与导气孔连接。

10.本实施例中,所述导气孔的进气口在阳极本体的底掌上均匀布设。

11.本实施例中,相邻导气孔的进气口中心的间距不大于200mm。

12.本实施例中,所述排气泵的出口通过缓冲罐与co2处理装置连接。缓冲罐内的高浓度co2烟气再通入烟气处理装置进行处理,这样大大降低了co2的排放,绿色环保。

13.本实施例中,所述co2处理装置采用氨法co2烟气捕集装置,co2处理装置包括吸收塔和除氨塔,所述吸收塔的一端设有氨水进口,另一端与缓冲罐的出气口连接,所述吸收塔的顶部设有管路与除氨塔连接,所述吸收塔的底部设有排液口与nh4hco3处理装置连接,所述nh4hco3处理装置将nh4hco3溶液处理为农业用nh4hco3颗粒。

14.本实施例中,所述co2处理装置采用二氧化碳电化学还原装置,二氧化碳电化学还原装置包括电化学反应室、阴极产物收集罐和阳极产物收集罐,所述电化学反应室包括阳极室和阴极室,阴极产物收集罐与阴极室顶部连接,阳极产物收集罐与阳极室顶部连接,缓冲罐的出气口与阴极室连通。

15.采用上述结构,本装置结构简单,在铝电解槽熔盐电解法生产铝的同时,通过导气孔、排气泵的配合实现在电解槽源头

‑‑

阳极本体底掌处收集高浓度的co2,有利于加快阳极气体排放,减薄co2气泡层厚度,提高铝电解槽电流效率和提升铝电解槽运行稳定性,通过对收集的高浓度co2烟气进行处理,大大降低铝电解厂的生产成本以及温室气体排放,在节能高效的同时兼具清洁环保。

附图说明

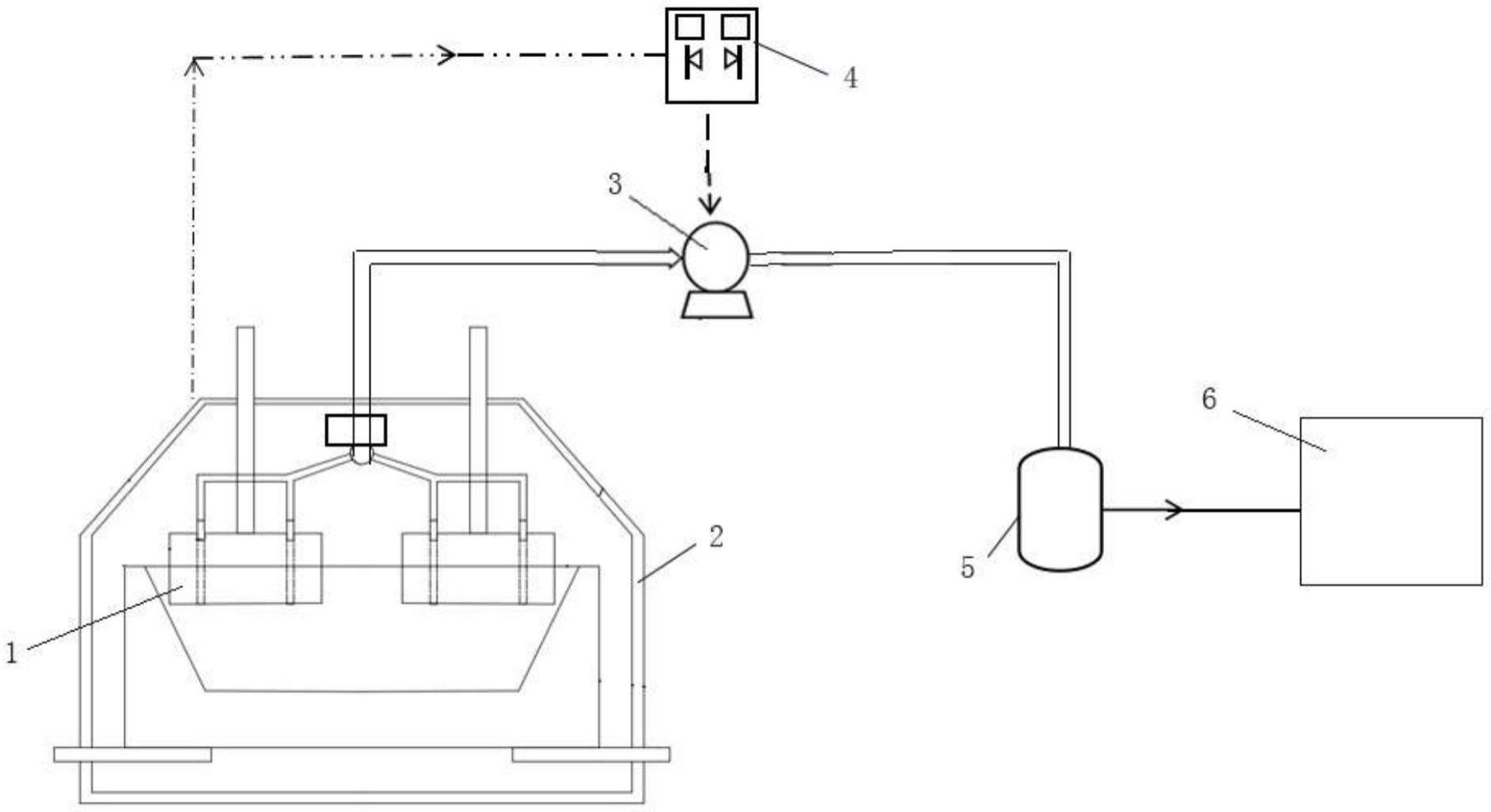

16.图1为本实用新型的结构示意图;

17.图2为本实用新型阳极本体的结构示意图;

18.图3为本实用新型阳极本体在铝电解槽内的结构示意图;

19.图4为本实用新型烟气处理系统一种实施方式的结构示意图;

20.图5为本实用新型烟气处理系统另一种实施方式的结构示意图。

21.附图中,1、阳极本体;11、导气孔;12、排气支管;13、保温层;14、排气总管;2、铝电解槽;3、排气泵;4、控制系统;5、缓冲罐;6、烟气处理装置;61、吸收塔;62、除氨塔;63、nh4hco3处理装置;64、阴极产物收集罐;65、阳极产物收集罐;66、电化学反应室。

具体实施方式

22.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型的一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

23.另外,本实用新型各个实施例之间的技术方案可以相互结合,但是必须是以本领域普通技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法实现时应当认为这种技术方案的结合不存在,也不在本实用新型要求的保护范围之内。

24.请参阅图1~5,一种电解铝阳极集气处理装置,包括设置在铝电解槽2内的阳极本体1,所述阳极本体1上设有多条贯穿孔形成导气孔11,导气孔11的进气口设置在阳极本体1底掌上、出气口设置在阳极本体1顶部,所述导气孔11的进气口在阳极本体1的底掌上均匀布设,且相邻导气孔11的进气口中心的间距不大于200mm,所述阳极本体1的上方设有与导气孔11数量相匹配的排气支管12,所述排气支管12贯穿阳极本体1的顶部的保温层13与导

气孔11连接,每根排气支管12的进口与对应导气孔11的出口连接,所述排气支管12的出口与排气总管14的进口连接,所述排气总管14的出口与排气泵3的进口连接,所述排气泵3的出口通过缓冲罐5与co2处理装置连接,所述排气泵3与控制系统4连接,所述控制系统4与铝电解槽2内监测电压的传感器连接。

25.通过上述机构,阳极本体1底掌上聚集的高浓度co2烟气在排气泵3的作用下抽入缓冲罐5,然后再通入烟气处理装置6,一方面,排气泵3实现了对阳极本体1底掌上聚集的高浓度co2烟气进行主动排出,实现了对阳极本体1底掌co2气膜厚度的主动控制,可将铝电解槽2的内电压控制在合适范围内,另一方面,同时将收集的高浓度co2烟气进行处理,这样大大降低了co2的排放,绿色环保。同时通过控制系统4实时监控铝电解槽2内电压,再控制排气泵3的启闭以及功率,达到主动控制阳极气膜厚度的目的。

26.如图4所示,作为co2处理装置的一种实施方式,所述co2处理装置采用氨法co2烟气捕集装置,co2处理装置包括吸收塔61和除氨塔62,所述吸收塔61的一端设有氨水进口,另一端与缓冲罐5的出气口连接,所述吸收塔61的顶部设有管路与除氨塔62连接,所述吸收塔61的底部设有排液口与nh4hco3处理装置63连接,所述nh4hco3处理装置63将nh4hco3溶液处理为农业用nh4hco3颗粒。

27.如图5所示,作为co2处理装置的另一种实施方式,所述co2处理装置采用二氧化碳电化学还原装置,二氧化碳电化学还原装置包括电化学反应室66、阴极产物收集罐64和阳极产物收集罐65,所述电化学反应室66包括阳极室和阴极室,阴极产物收集罐64与阴极室顶部连接,阳极产物收集罐65与阳极室顶部连接,缓冲罐5的出气口与阳极室连通。

28.实施例1:

29.如图1和图2所示,本装置排气支管12直径为30mm,全长260mm,插入阳极本体1的导气孔11内30mm深,排气支管12上部保持200mm以上,保证排气支管12能穿过保温层13。

30.在阳极底掌上、距阳极底掌边沿180mm处均匀等距设计两排十个直径20mm的导气孔11,使阳极底掌任何一点产生的co2气泡逸出阳极底部所需要的位移距离均在200mm以内。这就保证了可使气体及时排出,有效减薄阳极底部气泡层厚度及气泡下渗距离,从而实现缩短极距,降低电解槽电压,降低吨铝电耗的目的。

31.以上仅为本实用新型的优选实施例,并非因此限制本实用新型的专利范围,凡是在本实用新型的构思下,利用本实用新型说明书及附图内容所作的等效结构变换,或直接/间接运用在其他相关的技术领域均包括在本实用新型的专利保护范围内。

当前第1页1

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!