三维多孔金属材料表面精准负载贵金属催化剂的制备方法与流程-j9九游会真人

1.本发明属于质子交换膜电解槽气体扩散电极技术领域,具体涉及三维多孔金属材料表面精准负载贵金属催化剂的制备方法。

背景技术:

2.氢能具有燃烧热值高、能量密度大、终端利用无污染、可储存和可再生等优点,被国际能源署誉为“未来能源架构的核心”。pem电解水技术是最具发展前景的制氢方式之一。

3.在pem电解槽中,由扩散层、催化层、质子交换膜组成的膜电极是电解槽的核心部件。其中,扩散层因气液双向传输需要,指定三维多孔材料;催化层为电解水反应发生的场所,直接决定电解槽的性能。目前,商业化的催化层材料还是以贵金属(如pt、iro2和ruo2)为主。根据催化剂在膜电极中所处位置的不同,膜电极分为两类。一类是催化剂覆膜电极(ccm),即催化剂负载在质子交换膜上;一类是气体扩散电极(gde),即催化剂负载在扩散层上。在大多数电解槽设计中,通常采用ccm作为反应用的膜电极。然而,ccm的制备本质上来说就是将催化剂浆料通过一定方式粘接在质子交换膜(高分子材料)上,所以ccm在工况条件下普遍存在稳定性差、使用寿命有限的问题。与ccm不同,gde可以在金属基材上负载金属催化剂,基于同类材质有利于结合,gde相比ccm具有更好的稳定性和更长的使用寿命。但是,在gde开发中,采用常规涂层制备方法(如涂布、喷涂和溅射)在扩散层上负载贵金属催化剂时,由于扩散层的多孔结构特性,会有很大一部分贵金属催化剂沿着孔隙负载到扩散层的体内,而不是负载在扩散层的有效反应面(即扩散层和质子交换膜的直接接触面)上,造成贵金属的浪费和原材料成本的上升。

技术实现要素:

4.为了解决上述技术问题,本发明提供了三维多孔金属材料表面精准负载贵金属催化剂的制备方法,本发明制备方法制备得到的负载贵金属催化剂的三维多孔金属材料用于pem电解槽中的gde,可以提升贵金属利用率,同时降低原材料成本。

5.本发明具体是通过如下技术方案来实现的。

6.本发明第一个目的是提供三维多孔金属材料表面精准负载贵金属催化剂的制备方法,包括以下步骤:

7.s1、对盛有腊材的容器进行加热,使容器内部的腊材充分融化为蜡液,再将三维多孔金属材料放入蜡液中进行填充,直到三维多孔金属材料的内部和表面被腊液完全塞满和覆盖(即三维多孔金属材料的内部孔隙被100%塞满,三维多孔金属材料的表面被腊液100%覆盖);

8.s2、对填充腊液的三维多孔金属材料进行冷却,使三维多孔金属材料内部和表面的蜡液充分固化为蜡材,再对填充腊材的三维多孔金属材料进行定面脱蜡,确保三维多孔金属材料用作贵金属催化剂负载面附近的腊材完全脱除;

9.s3、采用电化学沉积技术在s2三维多孔金属材料的脱蜡面上负载贵金属催化剂;

10.s4、将s3制得的复合材料(三维多孔金属材料 贵金属催化剂 剩余腊材)先放入热水中进行煮沸,再放入高温炉内进行处理,从而脱除剩余腊材并促使贵金属催化剂结晶或氧化结晶。

11.优选地,s1中,容器中盛放的腊材包括天然蜡和合成腊;所述腊材的熔点为40~80℃;所述腊材在熔融状态下的粘度低于300mpa*s。

12.优选地,s2中,对填充腊材的三维多孔金属材料进行定面脱蜡的方式包括机械脱蜡、熔融脱蜡或溶解脱蜡中的一种;所述定面脱蜡是先脱除三维多孔金属材料单侧覆盖的腊材,直到三维多孔金属材料单侧表面完全裸露,再从该侧开始从表到里脱除三维多孔金属材料内塞满的一定深度的腊材;所述一定深度为三维多孔金属材料厚度的10%以下。

13.所述机械脱蜡为刮削或摩擦中的一种,所述机械脱蜡的方向为单向和往复中的一种;所述熔融脱蜡的次数≥1次,每次所述熔融脱蜡的温度为60~120℃,时间为0.2~2.0s;所述溶解脱蜡的溶剂为植物油和矿物油中的一种,所述溶解脱蜡的次数≥1次,每次所述溶解脱蜡的时间为1~8s。

14.优选地,s3中,负载贵金属催化剂采用的电化学沉积技术包括阳极氧化法和阴极还原法;所述电化学沉积技术可以选择性地只在三维多孔金属材料上负载贵金属催化剂。

15.在三电极电化学装置中实施电化学沉积,工作电极采用定面脱蜡后的三维多孔金属材料,对电极采用pt片,参比电极采用饱和甘汞电极;电解质为水溶性的金盐、铂盐、铱盐、钌盐、钯盐、钛盐、锡盐、铈盐、锆盐、钽盐和铌盐中的一种或多种;所述电解质的浓度为1

×

10-4

~1mol/l;电化学沉积的时间为1~100min,所述阳极氧化法的电位为0.2~2.0v vs sce;所述阴极还原法的电位为-0.4~-2.0v vs sce。

16.优选地,s4中,将制得的复合材料(三维多孔金属材料 贵金属催化剂 剩余腊材)先放入热水中进行煮沸的温度为80℃以上,再放入高温炉内进行处理的温度为300~600℃;所述热水煮沸的时间为10min以上;所述高温处理的时间为60min以上。

17.本发明提供了上述制备方法制备得到的负载贵金属催化剂的三维多孔金属材料。所述三维多孔金属材料包括钛、镍、不锈钢的纤维制品或粉末烧结制品;所述贵金属催化剂包括纯贵金属催化剂和贵金属 非贵金属复合催化剂;所述纯贵金属催化剂中贵金属组分为金、铂、铱、钌和钯的单质或氧化物中的一种或多种;所述贵金属 非贵金属复合催化剂中贵金属组分同纯贵金属催化剂,非贵金属组分为钛、锡、铈、锆、钽和铌的单质或氧化物中的一种或多种;所述贵金属催化剂仅仅负载在三维多孔金属材料单侧从表到里一定深度内;所述一定深度为三维多孔金属材料厚度的10%以下。

18.本发明制备方法制备得到的负载贵金属催化剂的三维多孔金属材料在pem电解槽gde中的应用。

19.本发明与现有技术相比具有如下有益效果:

20.本发明提供了一种三维多孔金属材料表面精准负载贵金属催化剂的制备方法。相比常规涂层制备方法(如涂布、喷涂和溅射)制备得到的负载贵金属催化剂的三维多孔金属材料(贵金属利用率不高于20%),本发明制备方法制备得到的复合材料可以最大限度实现贵金属催化剂在三维多孔金属材料上的精细准确负载,贵金属利用率高达90%以上,同时原材料成本也得到了缩减。

21.原因在于:本发明先将三维多孔金属材料置于蜡液中填充,之后冷却,可以使蜡材

塞满(覆盖)三维多孔金属材料的内部(表面),之后清除三维多孔材料上用作催化剂负载面一侧的蜡材,为催化剂的沉积提供定位,使得在后续电化学沉积过程中,催化剂只能沉积在裸露的三维多孔金属材料上,而不会沉积在其余位置,从而实现了贵金属催化剂在三维多孔金属材料上的精细负载。

附图说明

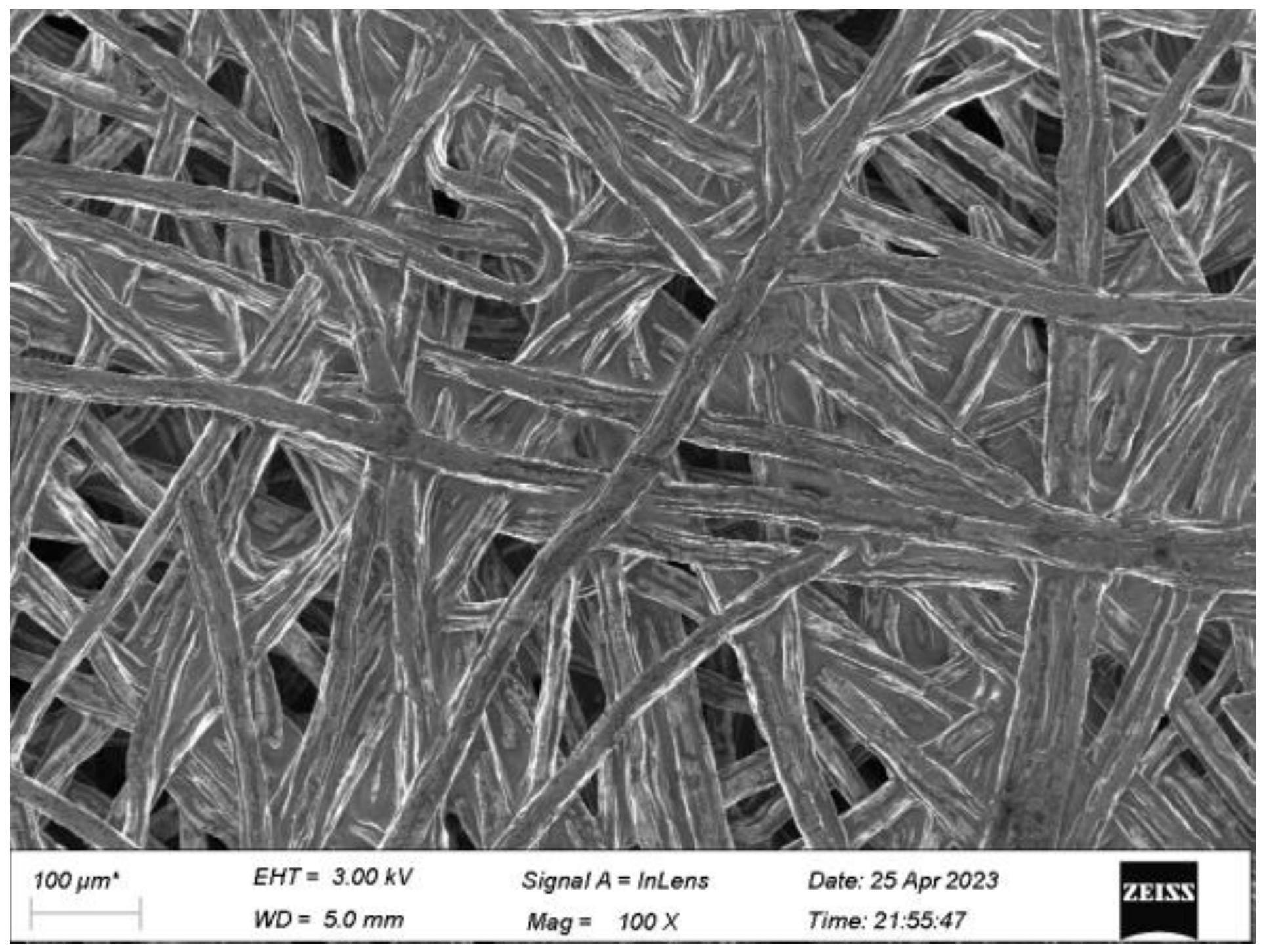

22.图1为本发明实施例1中钛纤维毡的sem图;

23.图2为本发明实施例1中钛纤维毡中各元素的eds图;

24.图3为本发明实施例1中钛纤维毡基iro2复合材料的sem图;

25.图4为本发明实施列1中钛纤维毡基iro2复合材料中各元素的eds图;

26.图5为本发明实施例2中不锈钢纤维毡的sem图;

27.图6为本发明实施例2中不锈钢纤维毡中各元素的eds图;

28.图7为本发明实施例2中不锈钢纤维毡基iro2复合材料的sem图;

29.图8为本发明实施例2中不锈钢纤维毡基iro2复合材料中各元素的eds图;

30.图9为本发明实施例3中钛粉末烧结板的sem图;

31.图10为本发明实施例3中钛粉末烧结板中各元素的eds图;

32.图11为本发明实施例3中钛粉末烧结板基iro2复合材料的sem图;

33.图12为本发明实施例3中钛粉末烧结板基iro2复合材料中各元素的eds图。

具体实施方式

34.为了使本领域技术人员更好地理解本发明的技术方案能予以实施,下面结合具体实施例和附图对本发明作进一步说明,但所举实施例不作为对本发明的限定。

35.下述各实施例中所述实验方法和检测方法,如无特殊说明,均为常规方法;所述试剂和材料,如无特殊说明,均可在市场上购买得到。

36.本发明提供了一种三维多孔金属材料表面精准负载贵金属催化涂层的制备方法,包括以下步骤:

37.(1)对盛有腊材的容器进行加热,使容器内部的腊材充分融化为蜡液,再将三维多孔金属材料放入蜡液中进行填充,直到三维多孔金属材料的内部和表面被腊液完全塞满和覆盖;

38.(2)对填充腊液的三维多孔金属材料进行冷却,使三维多孔金属材料内部和表面的蜡液充分固化为蜡材,再对填充腊材的三维多孔金属材料进行定面脱蜡,确保三维多孔金属材料用作贵金属催化剂负载面附近的腊材完全脱除;

39.(3)采用电化学沉积技术在三维多孔金属材料的脱蜡面上负载贵金属催化剂;

40.(4)将制得的复合材料(三维多孔金属材料 贵金属催化剂 剩余腊材)先放入热水中进行煮沸,再放入高温炉内进行处理,从而脱除剩余腊材并促使贵金属催化剂结晶或氧化结晶。

41.在本发明中,三维多孔金属材料用作贵金属催化剂的基底,贵金属催化剂用作三维多孔金属材料表面的涂层。

42.在本发明中,所述三维多孔金属材料优选为钛、镍、不锈钢的纤维制品或粉末烧结

制品中的一种,更优选为钛纤维制品。

43.在本发明中,所述贵金属催化剂优选为纯贵金属催化剂和贵金属 非贵金属复合催化剂,更优选为纯贵金属催化剂;所述纯贵金属催化剂的贵金属组分优选为金、铂、铱、钌和钯的单质或氧化物中的一种或多种,更优选为铱的氧化物;所述贵金属 非贵金属复合催化剂中贵金属组分同贵金属催化剂,非贵金属组分优选为钛、锡、铈、锆、钽和铌的单质或氧化物中的一种或多种,更优选为铈、锆的氧化物。

44.在本发明中,所述容器中盛放的腊材优选为天然蜡和合成腊中的一种,更优选为天然蜡;所述腊材的熔点优选为40~80℃,更优选为50~70℃;所述腊材在熔融状态下的粘度优选为低于300mpa*s,更优选为低于240mpa*s。在本发明中,所述对盛有腊材的容器进行加热的温度优选为60~120℃,更优选为80~100℃。本发明通过控制对盛有腊材的容器进行加热的温度,确保容器内腊材充分融化为蜡液。

45.在本发明中,所述对三维多孔金属材料进行腊液填充前,优选还包括对三维多孔金属材料进行预处理。在本发明中,所述预处理优选包括依次进行的丙酮洗、乙醇洗、酸洗、水洗和干燥;所述丙酮洗优选采用分析纯的丙酮溶液进行清洗;所述乙醇洗优选采用分析纯的乙醇溶液进行清洗;所述酸洗优选采用0.01~0.1mol/l的hcl水溶液进行清洗;所述水洗优选采用去离子水进行清洗。在本发明中,所述丙酮洗、乙醇洗、酸洗和水洗优选为超声清洗;所述超声清洗的时间优选为15min以上,更优选为30min。本发明通过依次进行的丙酮洗、乙醇洗、酸洗和水洗,确保完全去除三维多孔金属材料表面的杂质。

46.在本发明中,所述对三维多孔金属材料进行蜡液填充的时间优选为1min以上,更优选为10min。本发明通过控制三维多孔金属材料进行蜡液填充的时间,确保三维多孔金属材料的内部和表面被腊液完全塞满和覆盖。

47.在本发明中,所述对填充腊液的三维多孔金属材料进行冷却的方式优选为水冷、风冷和空气冷中的一种,更优选为风冷。所述冷却时间优选为10min以上,更优选为20min。本发明通过控制对填充蜡液的三维多孔金属材料进行冷却的时间,确保三维多孔金属材料内部和表面的蜡液充分固化为蜡材。

48.在本发明中,所述对填充腊材的三维多孔金属材料进行定面脱蜡的方式优选为机械脱蜡、熔融脱蜡和溶解脱蜡中的一种,更优选为机械脱蜡。在本发明中,所述机械脱蜡的方式优选为刮削和摩擦中的一种,更优选为刮削;所述机械脱蜡的方向优选为单向和往复中的一种,更优选为单向式;所述机械脱蜡的次数优选为4次以上,更优选为10次以上。在本发明中,所述熔融脱蜡的温度优选为60~120℃,更优选为80~100℃。所述熔融脱蜡的时间优选为0.2~2.0s,更优选为0.5~1.0s;所述熔融脱蜡的次数优选为1次以上,更优选为3次。在本发明中,所述溶解脱蜡的试剂优选为植物油和矿物油中的一种,更优选为植物油;所述溶解脱蜡的时间优选为1~8s,更优选为1~3s;所述溶解脱蜡的次数优选为1次以上,更优选为3次。

49.在本发明中,所述定面脱蜡是先脱除三维多孔金属材料单侧覆盖的腊材,直到三维多孔金属材料单侧表面完全裸露,再从该侧开始从表到里脱除三维多孔金属材料内塞满的一定深度的腊材;所述一定深度优选为三维多孔金属材料厚度的10%以下,更优选为三维多孔金属材料厚度的3%以下。本发明通过控制对填充腊材的三维多孔金属材料进行定面脱蜡的各项工艺条件,确保三维多孔金属材料用作贵金属催化剂负载面附近的腊材完全

脱除。

50.在本发明中,所述电化学沉积技术优选为阳极氧化法和阴极还原法中的一种,更优选为阳极氧化法。本发明优选在三电极电化学装置中实施电化学沉积,其中工作电极采用定面脱蜡后的三维多孔金属材料,对电极采用pt片,参比电极采用饱和甘汞电极(sce)。在本发明中,所述电化学沉积的电解质优选为水溶性金属(金、铂、铱、钌、钯、钛、锡、铈、锆、钽和铌)盐中的一种或多种,更优选为水溶性铱盐;所述电解质的浓度优选为1

×

10-4

~1mol/l,更优选为1

×

10-3

~1

×

10-1

mol/l。在本发明中,所述电化学沉积的时间优选为1~100min,更优选为1~30min。在本发明中,所述阳极氧化法的电位优选为0.2~2.0v vs sce,更优选为0.4~1.8v vs sce;所述阴极还原法的电位优选为-0.4~-2.0v vs sce,更优选为-0.6~-1.8v vs sce。本发明通过电化学沉积技术,确保贵金属催化剂选择性只沉积在三维多孔金属材料上。

51.在本发明中,所述制得的复合材料包括三维多孔金属材料、贵金属催化剂和剩余腊材。在本发明中,所述将制得的复合材料先放入热水中进行煮沸的温度优选为80℃以上,更优选为100℃;所述热水煮沸的时间优选为10min以上,更优选为30min。

52.在本发明中,所述将制得的复合材料再放入高温炉内进行处理的温度优选为300~600℃,更优选为400~500℃;所述高温处理的时间优选为60min以上,更优选为100min。本发明通过对制得的复合材料先进行热水煮沸,再进行高温处理,确保复合材料中剩余的腊材完全脱除,同时促使复合材料中的贵金属催化剂完成结晶或氧化结晶。在本发明中,所述结晶是指对通过阳极氧化法得到的贵金属氧化物催化剂进行高温处理,以增强其结晶性。在本发明中,所述氧化结晶是指对通过阴极还原法得到的贵金属单质催化剂进行高温处理,使其完成氧化和结晶。

53.本发明提供了上述制备方法制备得到的负载贵金属催化剂的三维多孔金属材料在pem电解槽gde中的应用。

54.下面将结合本发明中的实施例,对本发明中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

55.实施例1

56.三维多孔金属材料表面精准负载贵金属催化剂的制备方法,包括以下步骤:

57.预处理:将厚度0.5mm、孔隙率75%的钛纤维毡依次放在纯度99.9wt%的丙酮溶液、纯度99.9wt%的乙醇溶液、0.05mol/l的hcl水溶液和去离子水中进行30min的超声清洗,最后经充分干燥后,得到洁净的钛纤维毡。

58.腊材填充:在62℃下对盛有石蜡的容器进行加热,待石蜡由固态全部转变为液态后将预处理后的钛纤维毡浸没于蜡液中填充10min,得到填充蜡液的钛纤维毡。

59.定面脱蜡:将填充蜡液的钛纤维毡置于通风处冷却20min,待蜡液由液态全部转变为固态后,再将其置于水平台上并对其正面进行单向刮削,重复15次,得到定面脱蜡后的钛纤维毡。

60.定面负载:以定面脱蜡后的钛纤维毡为工作电极,pt片为对电极,饱和甘汞电极(sce)为参比电极,在0.005mol/l的ircl3的电解质溶液中通过阳极氧化法在工作电极上沉

积iro2,氧化电位为0.8v vs sce,氧化时间为10min,得到钛纤维毡基iro2复合材料。

61.高温处理:将钛纤维毡基iro2复合材料先放入100℃热水中煮沸30min,再放入450℃高温炉中处理100min,得到完全脱腊后的钛纤维毡基iro2复合材料。

62.对比例1

63.常规喷涂法在三维多孔金属材料表面负载贵金属催化剂的制备方法,包括以下步骤:

64.预处理:将厚度0.5mm、孔隙率75%的钛纤维毡依次放在纯度99.9wt%的丙酮溶液、纯度99.9wt%的乙醇溶液、0.05mol/l的hcl水溶液和去离子水中进行30min的超声清洗,最后经充分干燥后,得到洁净的钛纤维毡。

65.单侧喷涂:取0.5g iro2催化剂置于1l含有980ml乙醇和20ml 5wt%nafion的混合溶液中,超声振荡2h,将形成的催化剂浆料采用喷枪在预处理后的钛纤维毡的单侧均匀喷涂3次,得到钛纤维毡基iro2复合材料。

66.将对比例1和本发明实施例1进行比较,结果如下:

67.对比例1制备方法制备得到的钛纤维毡基iro2复合材料,钛纤维毡是基底,iro2是涂层;但是iro2除负载在钛纤维毡单侧,还有相当一部分沿孔隙负载在钛纤维毡的体内。

68.对比例1常规喷涂法制备得到的钛纤维毡基iro2复合材料,贵金属利用率(钛纤维毡有效反应面上负载贵金属催化剂与钛纤维毡所有表面负载贵金属催化剂的比值)大约在16%。以在钛纤维毡的有效反应面上负载2mg/cm2的iro2计算,采用常规喷涂法在贵金属材料上所需成本大约在8.0元/cm2。

69.而本发明实施例1制备方法制备得到的钛纤维毡基iro2复合材料,钛纤维毡是基底,iro2是涂层。实施例1制备方法制备得到的钛纤维毡基iro2复合材料,贵金属利用率高达98%,远高于对比例1中的16%。以在钛纤维毡的有效反应面上负载2mg/cm2的iro2计算,采用本实施例制备方法在贵金属材料上所需成本只有1.3元/cm2,与对比例1相比,成本大幅降低。

70.本发明实施例1中钛纤维毡的sem图见图1,钛纤维毡中各元素的eds图见图2;钛纤维毡基iro2复合材料的sem图见图3,钛纤维毡基iro2复合材料中各元素的eds图见图4。复合前后对比可知,iro2成功负载在钛纤维毡单侧面上,从表到里深度为15μm。

71.实施例2

72.三维多孔金属材料表面精准负载贵金属催化剂的制备方法,包括以下步骤:

73.预处理:将厚度0.5mm、孔隙率87%的不锈钢纤维毡依次放在纯度99.9wt%的丙酮溶液、纯度99.9wt%的乙醇溶液、0.05mol/l的hcl水溶液和去离子水中进行30min的超声清洗,最后经充分干燥后,得到洁净的不锈钢纤维毡。

74.腊材填充:在62℃下对盛有石蜡的容器进行加热,待石蜡由固态全部转变为液态后将预处理后的不锈钢纤维毡浸没于蜡液中填充10min,得到填充蜡液的不锈钢纤维毡。

75.定面脱蜡:将填充蜡液的不锈钢纤维毡置于通风处冷却20min,待蜡液由液态全部转变为固态后,再将其置于水平台上并对其正面进行单向刮削,重复15次,得到定面脱蜡后的不锈钢纤维毡。

76.定面负载:以定面脱蜡后的不锈钢纤维毡为工作电极,pt片为对电极,饱和甘汞电极(sce)为参比电极,在0.005mol/l的ircl3的电解质溶液中通过阳极氧化法在工作电极上

沉积iro2,氧化电位为0.8v vs sce,氧化时间为10min,得到不锈钢纤维毡基iro2复合材料。

77.高温处理:将不锈钢纤维毡基iro2复合材料先放入热水中在100℃下煮沸30min,再放入高温炉中在450℃下处理100min,得到完全脱腊后的不锈钢纤维毡基iro2复合材料。

78.对比例2

79.常规喷涂法在三维多孔金属材料表面负载贵金属催化剂的制备方法,包括以下步骤:

80.预处理:将厚度0.5mm、孔隙率87%的不锈钢纤维毡依次放在纯度99.9wt%的丙酮溶液、纯度99.9wt%的乙醇溶液、0.05mol/l的hcl水溶液和去离子水中进行30min的超声清洗,最后经充分干燥后,得到洁净的不锈钢纤维毡。

81.单侧喷涂:取0.5g iro2催化剂置于1l含有980ml乙醇和20ml 5wt%nafion的混合溶液中,超声振荡2h,将形成的催化剂浆料采用喷枪在预处理后的不锈钢纤维毡的单侧均匀喷涂3次,得到不锈钢纤维毡基iro2复合材料。

82.将对比例2和本发明实施例2进行比较,结果如下:

83.对比例2制备方法制备得到的不锈钢纤维毡基iro2复合材料,不锈钢纤维毡是基底,iro2是涂层;iro2除负载在不锈钢纤维毡单侧,还有相当一部分沿孔隙负载在不锈钢纤维毡的体内。

84.对比例2采用常规喷涂法制备得到的不锈钢纤维毡基iro2复合材料,贵金属利用率(不锈钢纤维毡有效反应面上负载贵金属催化剂与不锈钢纤维毡所有表面负载贵金属催化剂的比值)大约在10%。以在不锈钢纤维毡的有效反应面上负载2mg/cm2的iro2计算,采用常规喷涂法在贵金属材料上所需成本大约在12.8元/cm2。

85.而本发明实施例2制备方法制备得到的不锈钢纤维毡基iro2复合材料,不锈钢纤维毡是基底,iro2是涂层。本实施例2制备方法制备得到的不锈钢纤维毡基iro2复合材料,贵金属利用率高达98%,远高于对比例2中的10%。以在不锈钢纤维毡的有效反应面上负载2mg/cm2的iro2计算,采用本实施例制备方法在贵金属材料上所需成本只有1.3元/cm2,成本远低于对比例2中的12.8元/cm2。

86.本发明实施例2中不锈钢纤维毡的sem图见图5,不锈钢纤维毡中各元素的eds图见图6;不锈钢纤维毡基iro2复合材料的sem图见图7,不锈钢纤维毡基iro2复合材料中各元素的eds图见图8。复合前后对比可知,iro2成功负载在不锈钢纤维毡单侧面上,从表到里深度为25μm。

87.实施例3

88.三维多孔金属材料表面精准负载贵金属催化剂的制备方法,包括以下步骤:

89.预处理:将厚度0.5mm、孔隙率35%的钛粉末烧结板依次放在纯度99.9wt%的丙酮溶液、纯度99.9wt%的乙醇溶液、0.05mol/l的hcl水溶液和去离子水中进行30min的超声清洗,最后经充分干燥后,得到洁净的钛粉末烧结板。

90.腊材填充:在62℃下对盛有石蜡的容器进行加热,待石蜡由固态全部转变为液态后将预处理后的钛粉末烧结板浸没于蜡液中填充10min,得到填充蜡液的钛粉末烧结板。

91.定面脱蜡:将填充蜡液的钛粉末烧结板置于通风处冷却20min,待蜡液由液态全部转变为固态后,再将其置于水平台上并对其正面进行单向刮削,重复15次,得到定面脱蜡后的钛粉末烧结板。

92.定面负载:以定面脱蜡后的钛粉末烧结板为工作电极,pt片为对电极,饱和甘汞电极(sce)为参比电极,在0.005mol/l的ircl3的电解质溶液中通过阳极氧化法在工作电极上沉积iro2,氧化电位为0.8v vs sce,氧化时间为10min,得到钛粉末烧结板基iro2复合材料。

93.高温处理:将钛粉末烧结板基iro2复合材料先放入100℃热水中煮沸30min,再放入450℃高温炉中处理100min,得到完全脱腊后的钛粉末烧结板基iro2复合材料。

94.对比例3

95.常规喷涂法在三维多孔金属材料表面负载贵金属催化剂的制备方法,包括以下步骤:

96.预处理:将厚度0.5mm、孔隙率35%的钛粉末烧结板依次放在纯度99.9wt%的丙酮溶液、纯度99.9wt%的乙醇溶液、0.05mol/l的hcl水溶液和去离子水中进行30min的超声清洗,最后经充分干燥后,得到洁净的钛粉末烧结板。

97.单侧喷涂:取0.5g iro2催化剂置于1l含有980ml乙醇和20ml 5wt%nafion的混合溶液中,超声振荡2h,将形成的催化剂浆料采用喷枪在预处理后的钛粉末烧结板的单侧均匀喷涂3次,得到钛粉末烧结板基iro2复合材料。

98.将对比例3和本发明实施例3进行比较,结果如下:

99.对比例3制备方法制备得到的钛粉末烧结板基iro2复合材料,钛粉末烧结板是基底,iro2是涂层;但是iro2除负载在钛粉末烧结板单侧,还有相当一部分沿孔隙负载在钛粉末烧结板的体内。

100.对比例3常规喷涂法制备得到的钛粉末烧结板基iro2复合材料,贵金属利用率(钛粉末烧结板有效反应面上负载贵金属催化剂与钛粉末烧结板所有表面负载贵金属催化剂的比值)大约在20%。以在钛粉末烧结板的有效反应面上负载2mg/cm2的iro2计算,采用常规喷涂法在贵金属材料上所需成本大约在6.4元/cm2。

101.而本发明实施例3制备方法制备得到的钛粉末烧结板基iro2复合材料,钛粉末烧结板是基底,iro2是涂层。本实施例3制备方法制备得到的钛粉末烧结板基iro2复合材料,贵金属利用率高达98%,远高于对比例3中的20%。以在钛粉末烧结板的有效反应面上负载2mg/cm2的iro2计算,采用本实施例制备方法在贵金属材料上所需成本只有1.3元/cm2,成本远低于对比例3中的6.4元/cm2。

102.本发明实施例3中钛粉末烧结板的sem见图9,钛粉末烧结板中各元素的eds图见图10;钛粉末烧结板基iro2复合材料的sem图见图11,钛粉末烧结板基iro2复合材料中各元素的eds图见图12。复合前后对比可知,iro2成功负载在钛粉末烧结板单侧面上,从表到里深度为10μm。

103.通过上述实施例1-3以及相应的对比例1-3的对比可见,采用本发明制备方法可以成功将贵金属催化剂负载至三维多孔金属材料上,并且与传统的方法相比,本发明能够将贵金属催化剂精确地负载至三维多孔材料上用作催化剂负载面,从而提高了贵金属催化剂的利用率,进而降低原料成本,与传统的方法相比,本发明制备方法更有利于大规模生产应用。

104.显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内也意图包含这些改动和变型在内。

当前第1页1

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!