双色塑料制品二次成型注塑模具的制作方法-j9九游会真人

1.本实用新型属于模具技术领域,涉及一种双色塑料制品二次成型注塑模具。

背景技术:

2.双色塑料制品通常是两种塑胶材料在两台注塑机上注塑,分两次成型的塑料制品,首先对第一次成型进行注塑,通过冷却、定型,脱模后得到一次成型品,再将第一成型品放置到另外一副模具中,在另外一台注塑机上进行二次注塑成型,再脱模得到双色塑料制品。现有的双色注塑模具在使用过程中,其换模容易出现对位不精确,导致影响注塑精度以及效率,生产成本较高。因此急需设计一种可以克服以上缺陷的双色塑料制品二次成型注塑模具十分有必要。

3.为了克服现有技术的不足,人们经过不断探索,提出了各种各样的j9九游会真人的解决方案,如中国专利公开了一种交叉填充式双色塑料椅一体成型注塑模具[申请号:201810709404.5],其结构包括:散热器、下模座、卸料板、导柱、凸模固定板、上模座,散热器的顶部焊接固定在下模座的底端,下模座的顶端与卸料板的底面紧密贴合,导柱设有四个垂直固定在凸模固定板四个对角的圆孔内,上模座固定在下模座的顶部且相互平行。

技术实现要素:

[0004]

本实用新型的目的是针对上述问题,提供一种双色塑料制品二次成型注塑模具。

[0005]

为达到上述目的,本实用新型采用了下列技术方案:

[0006]

一种双色塑料制品二次成型注塑模具,包括双色模固定底板,所述的双色模固定底板上设有初次注塑成型组合模件和二次注塑成型组合模件,所述的初次注塑成型组合模件和二次注塑成型组合模件交错设置,所述的初次注塑成型组合模件和二次注塑成型组合模件上方设有注塑连接板,所述的注塑连接板上设有双色注塑组件,所述的初次注塑成型组合模件和二次注塑成型组合模件分别与双色注塑组件的位置相对应,所述的双色模固定底板底部设有转模连接件。

[0007]

在上述的双色塑料制品二次成型注塑模具中,所述的初次注塑成型组合模件包括设置于双色模固定底板上的初次注塑成型上模和初次注塑成型下模,所述的初次注塑成型上模和初次注塑成型下模之间设有第一成型腔室。

[0008]

在上述的双色塑料制品二次成型注塑模具中,所述的二次注塑成型组合模件包括设置于双色模固定底板上的二次注塑成型上模和二次注塑成型下模,所述的二次注塑成型上模和二次注塑成型下模之间设有第二成型腔室。

[0009]

在上述的双色塑料制品二次成型注塑模具中,所述的第一成型腔室的体积小于第二成型腔室的体积。

[0010]

在上述的双色塑料制品二次成型注塑模具中,所述的初次注塑成型上模内设有若干初次注塑成型上模冷却管,所述的初次注塑成型上模冷却管与第一成型腔室的位置相对应。

[0011]

在上述的双色塑料制品二次成型注塑模具中,所述的初次注塑成型下模内设有若干初次注塑成型下模冷却管,所述的初次注塑成型下模冷却管与第一成型腔室的位置相对应。

[0012]

在上述的双色塑料制品二次成型注塑模具中,所述的二次注塑成型上模内设有若干二次注塑成型上模冷却管,所述的二次注塑成型上模冷却管与第二成型腔室的位置相对应。

[0013]

在上述的双色塑料制品二次成型注塑模具中,所述的二次注塑成型下模内设有若干二次注塑成型冷却管,所述的二次注塑成型冷却管与第二成型腔室的位置相对应。

[0014]

在上述的双色塑料制品二次成型注塑模具中,所述的双色注塑组件包括设置于注塑连接板上的第一注塑主筒和第二注塑主筒,所述的第二注塑主筒底部设有分流板和两个分流筒。

[0015]

在上述的双色塑料制品二次成型注塑模具中,所述的转模连接件包括设置于双色模固定底板底部的转模连接转盘,所述的转模连接转盘与双色模固定底板固定连接。

[0016]

与现有的技术相比,本实用新型的优点在于:

[0017]

1、本实用新型在注塑过程中,将初次注塑成型组合模件合模,将熔融物料通过注塑连接板上的双色注塑组件先进行第一次注塑,完成对塑料制品的单色注塑成型,完成单色注塑后,开模,启动舵机,通过舵机转动转模连接件,带动双色模固定底板以及初次注塑成型组合模件和二次注塑成型组合模件的下模结构,进行180度转动,实现对位交换,再进行合模,通过注塑连接板上的双色注塑组件对完成第一次注塑成型的塑料制品进行二次注塑,更换熔融物料的颜色,从而完成对塑料制品的双色注塑成型,采用旋转式同心圆对位交换方式,两次注塑的对位精度高,且大大提高了双色注塑的效率,同一台设备就可完成,降低生产成本。

[0018]

2、本实用新型采用双模上下同步冷却结构,整体冷却效率高,冷却面积大,避免出现冷却死角,进一步提高生产效率。

[0019]

本实用新型的其它优点、目标和特征将部分通过下面的说明体现,部分还将通过对本实用新型的研究和实践而为本领域的技术人员所理解。

附图说明

[0020]

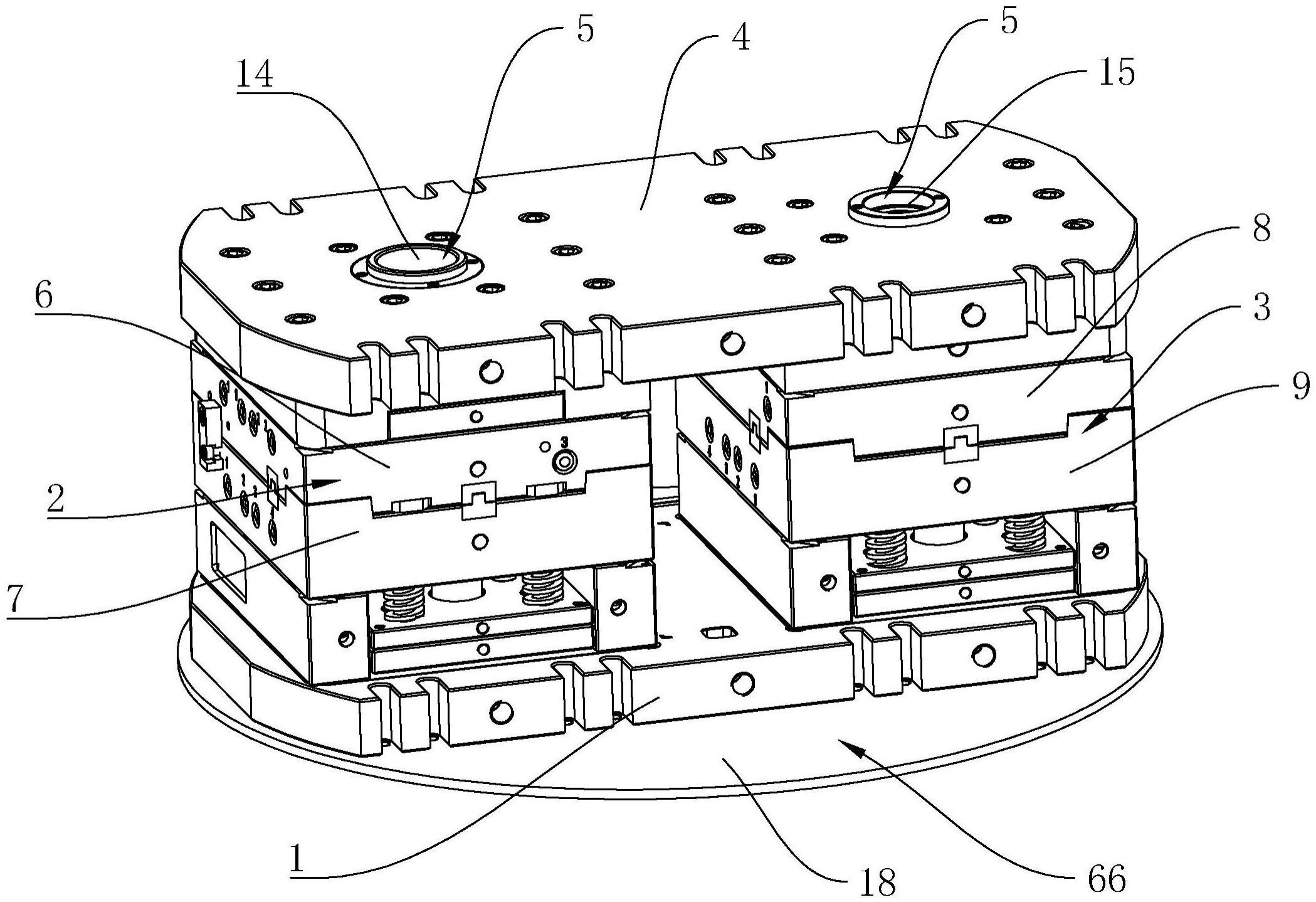

图1是本实用新型的结构示意图。

[0021]

图2是本实用新型的局部结构示意图。

[0022]

图3是本实用新型另一个方向的局部结构示意图。

[0023]

图4是转模连接转盘的结构示意图。

[0024]

图中:双色模固定底板1、初次注塑成型组合模件2、二次注塑成型组合模件3、注塑连接板4、双色注塑组件5、转模连接件66、初次注塑成型上模6、初次注塑成型下模7、二次注塑成型上模8、二次注塑成型下模9、初次注塑成型上模冷却管10、初次注塑成型下模冷却管11、二次注塑成型上模冷却管12、二次注塑成型冷却管13、第一注塑主筒14、第二注塑主筒15、分流板16、分流筒17、转模连接转盘18。

具体实施方式

[0025]

下面结合附图对本实用新型进行进一步说明。

[0026]

如图1-4所示,一种双色塑料制品二次成型注塑模具,包括双色模固定底板1,所述的双色模固定底板1上设有初次注塑成型组合模件2和二次注塑成型组合模件3,所述的初次注塑成型组合模件2和二次注塑成型组合模件3交错设置,所述的初次注塑成型组合模件2和二次注塑成型组合模件3上方设有注塑连接板4,所述的注塑连接板4上设有双色注塑组件5,所述的初次注塑成型组合模件2和二次注塑成型组合模件3分别与双色注塑组件5的位置相对应,所述的双色模固定底板1底部设有转模连接件66。

[0027]

在本实施例中,转模连接件66底部连接舵机,在注塑过程中,将初次注塑成型组合模件2合模,将熔融物料通过注塑连接板4上的双色注塑组件5先进行第一次注塑,完成对塑料制品的单色注塑成型,完成单色注塑后,开模,启动舵机,通过舵机转动转模连接件66,带动双色模固定底板1以及初次注塑成型组合模件2和二次注塑成型组合模件3的下模结构,进行180度转动,实现对位交换,再进行合模,通过注塑连接板4上的双色注塑组件5对完成第一次注塑成型的塑料制品进行二次注塑,更换熔融物料的颜色,从而完成对塑料制品的双色注塑成型,采用旋转式同心圆对位交换方式,两次注塑的对位精度高,且大大提高了双色注塑的效率,同一台设备就可完成,降低生产成本。

[0028]

结合图1-4所示,所述的初次注塑成型组合模件2包括设置于双色模固定底板1上的初次注塑成型上模6和初次注塑成型下模7,所述的初次注塑成型上模6和初次注塑成型下模7之间设有第一成型腔室。

[0029]

具体地说,在初次注塑过程中,将初次注塑成型上模6和初次注塑成型下模7相互靠近,使得初次注塑成型上模6和初次注塑成型下模7相抵接配合形成第一成型腔室,将熔融物料通过注塑连接板4上的双色注塑组件5先进行第一次注塑,完成对塑料制品的单色注塑成型。

[0030]

所述的二次注塑成型组合模件3包括设置于双色模固定底板1上的二次注塑成型上模8和二次注塑成型下模9,所述的二次注塑成型上模8和二次注塑成型下模9之间设有第二成型腔室。

[0031]

本实施例中,完成对塑料制品的单色注塑成型,完成单色注塑后,开模,启动舵机,通过舵机转动转模连接件66,带动双色模固定底板1以及初次注塑成型下模7和二次注塑成型下模9进行180度转动,实现对位交换,再进行合模,通过注塑连接板4上的双色注塑组件5对完成第一次注塑成型的塑料制品进行二次注塑,更换熔融物料的颜色,从而完成对塑料制品的双色注塑成型,采用旋转式同心圆对位交换方式,两次注塑的对位精度高,且大大提高了双色注塑的效率,同一台设备就可完成,降低生产成本。

[0032]

所述的第一成型腔室的体积小于第二成型腔室的体积。

[0033]

本实施例中,第一成型腔室的体积小于第二成型腔室的体积,确保第二次注塑时具有二次成型空间,避免熔融物料发生溢出,结构设置合理。

[0034]

所述的初次注塑成型上模6内设有若干初次注塑成型上模冷却管10,所述的初次注塑成型上模冷却管10与第一成型腔室的位置相对应。

[0035]

本实施例中,在对塑料制品进行初次注塑成型后,将冷却水注入至初次注塑成型上模冷却管10内,通过初次注塑成型上模冷却管10对初次成型的塑料制品的上部结构进行

冷却,冷却效果好。

[0036]

结合图3所示,所述的初次注塑成型下模7内设有若干初次注塑成型下模冷却管11,所述的初次注塑成型下模冷却管11与第一成型腔室的位置相对应。

[0037]

本实施例中,在对塑料制品进行初次注塑成型后,将冷却水注入至初次注塑成型下模冷却管11内,通过初次注塑成型下模冷却管11对初次成型的塑料制品的下部结构进行冷却,冷却效果好。

[0038]

所述的二次注塑成型上模8内设有若干二次注塑成型上模冷却管12,所述的二次注塑成型上模冷却管12与第二成型腔室的位置相对应。

[0039]

本实施例中,在对塑料制品进行二次注塑成型后,将冷却水注入至二次注塑成型上模冷却管12内,通过二次注塑成型上模冷却管12对二次成型的塑料制品的上部结构进行冷却,冷却效果好。

[0040]

结合图1-3所示,所述的二次注塑成型下模9内设有若干二次注塑成型冷却管13,所述的二次注塑成型冷却管13与第二成型腔室的位置相对应。

[0041]

本实施例中,在对塑料制品进行二次注塑成型后,将冷却水注入至二次注塑成型冷却管13内,通过二次注塑成型冷却管13对二次成型的塑料制品的下部结构进行冷却,冷却效果好,采用双模上下同步冷却结构,整体冷却效率高,冷却面积大,避免出现冷却死角,进一步提高生产效率。

[0042]

结合图1-3所示,所述的双色注塑组件5包括设置于注塑连接板4上的第一注塑主筒14和第二注塑主筒15,所述的第二注塑主筒15底部设有分流板16和两个分流筒17。

[0043]

本实施例中,在注塑过程中,通过第一注塑主筒14输送熔融物料进行初次注塑,通过第二注塑主筒15、分流板16和两个分流筒17输送熔融物料进行二次注塑,注塑效率和精度高。

[0044]

结合图1-4所示,所述的转模连接件66包括设置于双色模固定底板1底部的转模连接转盘18,所述的转模连接转盘18与双色模固定底板1固定连接。

[0045]

本实施例中,转模连接转盘18底部连接舵机,在需要进行二次更色注塑时,启动舵机,通过舵机转动转模连接转盘18,带动双色模固定底板1以及初次注塑成型下模7和二次注塑成型下模9进行180度转动,实现对位交换,再进行合模。

[0046]

本实用新型的工作原理是:

[0047]

在初次注塑过程中,将初次注塑成型上模6和初次注塑成型下模7相互靠近,使得初次注塑成型上模6和初次注塑成型下模7相抵接配合形成第一成型腔室,将熔融物料通过注塑连接板4上的第一注塑主筒14先进行第一次注塑,完成对塑料制品的单色注塑成型,

[0048]

完成对塑料制品的单色注塑成型,完成单色注塑后,开模,转模连接转盘18底部连接舵机,在需要进行二次更色注塑时,启动舵机,通过舵机转动转模连接转盘18,带动双色模固定底板1以及初次注塑成型下模7和二次注塑成型下模9进行180度转动,实现对位交换,再进行合模,通过注塑连接板4上的第二注塑主筒15、分流板16和两个分流筒17对完成第一次注塑成型的塑料制品进行二次注塑,更换熔融物料的颜色,从而完成对塑料制品的双色注塑成型,采用旋转式同心圆对位交换方式,两次注塑的对位精度高,且大大提高了双色注塑的效率,同一台设备就可完成,降低生产成本,

[0049]

第一成型腔室的体积小于第二成型腔室的体积,确保第二次注塑时具有二次成型

空间,避免熔融物料发生溢出,结构设置合理,

[0050]

在对塑料制品进行初次注塑成型后,将冷却水注入至初次注塑成型上模冷却管10内,通过初次注塑成型上模冷却管10对初次成型的塑料制品的上部结构进行冷却,

[0051]

在对塑料制品进行初次注塑成型后,将冷却水注入至初次注塑成型下模冷却管11内,通过初次注塑成型下模冷却管11对初次成型的塑料制品的下部结构进行冷却,

[0052]

在对塑料制品进行二次注塑成型后,将冷却水注入至二次注塑成型上模冷却管12内,通过二次注塑成型上模冷却管12对二次成型的塑料制品的上部结构进行冷却,

[0053]

在对塑料制品进行二次注塑成型后,将冷却水注入至二次注塑成型冷却管13内,通过二次注塑成型冷却管13对二次成型的塑料制品的下部结构进行冷却,冷却效果好,采用双模上下同步冷却结构,整体冷却效率高,冷却面积大,避免出现冷却死角,进一步提高生产效率。

[0054]

本文中所描述的具体实施例仅仅是对本实用新型精神作举例说明。本实用新型所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,但并不会偏离本实用新型的精神。

[0055]

尽管本文较多地使用双色模固定底板1、初次注塑成型组合模件2、二次注塑成型组合模件3、注塑连接板4、双色注塑组件5、转模连接件66、初次注塑成型上模6、初次注塑成型下模7、二次注塑成型上模8、二次注塑成型下模9、初次注塑成型上模冷却管10、初次注塑成型下模冷却管11、二次注塑成型上模冷却管12、二次注塑成型冷却管13、第一注塑主筒14、第二注塑主筒15、分流板16、分流筒17、转模连接转盘18等术语,但并不排除使用其它术语的可能性。使用这些术语仅仅是为了更方便地描述和解释本实用新型的本质,把它们解释成任何一种附加的限制都是与本实用新型精神相违背的。

当前第1页1

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!