轮胎用原材料钢丝硫化模具的制作方法-j9九游会真人

1.本实用新型涉及轮胎技术领域,具体涉及一种轮胎用原材料钢丝硫化模具。

背景技术:

2.原材料钢丝作为子午线轮胎的骨架材料,要求与橡胶必须有很好的疲劳性能,但是在实验室内硫化钢丝和胶料试样时,钢丝不易施加载荷、钢丝不易固定、易错位,导致无法提供有效的试样,用于后续评价骨架材料的疲劳性能,若钢丝错位,后期疲劳性能测试时,施加到试样上的载荷,就有一个分力,无法准确评价钢丝试样的疲劳性能。

3.中国实用新型专利cn211868354 u公开了一种浸胶芳纶线绳用硫化模具,该专利主要是浸胶芳纶线绳和胶料的硫化模具,钢丝和浸胶芳纶线绳都是子午线轮胎的骨架材料,需要进行实验室内和胶料的硫化,用于后续性能评价,但是浸胶芳纶线绳的材质性能与钢丝具有较大的不同,两者材料构成不同,柔顺性不同,浸胶芳纶线绳在硫化过程中,因为浸胶芳纶线柔顺性好,可以直接通过将芳纶线系在砝码上来施加载荷,不会出现浸胶芳纶线不易固定、错位的问题,而钢丝因为材质原因,钢丝难以系在砝码上施加载荷,且钢丝不易固定,硫化过程中容易出现错位。

技术实现要素:

4.为解决原材料钢丝在实验室内平板硫化机硫化时,钢丝载荷不易施加、不易固定、错位的技术问题,本实用新型提供一种轮胎用原材料钢丝硫化模具,具体技术方案如下:

5.一种轮胎用原材料钢丝硫化模具,包括底座,所述底座上沿其宽度方向设置至少一组钢丝固定组件,该钢丝固定组件包括:

6.开设在所述底座长度方向两端的第一端部固定槽和第二端部固定槽;以及

7.沿底座长度方向布置的胶料槽,该胶料槽的一端与第一端部固定槽之间形成有第一限位沟槽,胶料槽的另一端与第二端部固定槽之间形成有第二限位沟槽,所述第一限位沟槽、胶料槽和第二限位沟槽的布置方向共线。

8.进一步地,还包括覆盖在所述第一端部固定槽和第二端部固定槽上的压板,该压板上以及所述第一端部固定槽和第二端部固定槽内均开设有第一螺纹安装孔。

9.进一步地,所述第二端部固定槽相对第二限位沟槽的一侧底座上还设置有第三沟槽和第四沟槽,该第三沟槽和第四沟槽与第二限位沟槽的布置方向共线。

10.由以上技术方案可知,本实用新型通过多种固定槽、沟槽的配合使用来进行钢丝硫化的固定,解决钢丝硫化过程中不易施加载荷、不易固定、错位的问题,为后期钢丝与橡胶的疲劳性能评价提供有效的试样。

附图说明

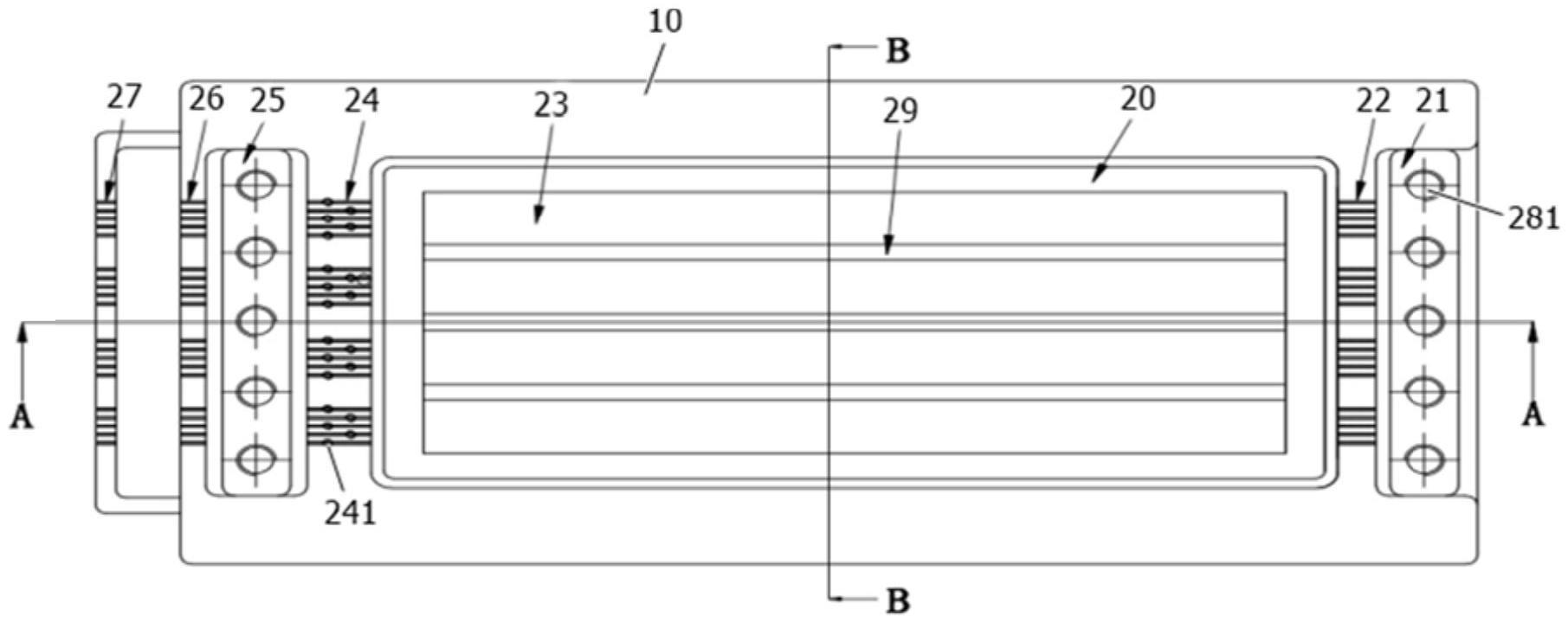

11.图1为本实用新型的结构示意图;

12.图2为图1中的a向剖视图;

13.图3为图1中的b向剖视图;

14.图4为本实用新型中压板的结构示意图;

15.图5为本实用新型中盖板的结构示意图。

具体实施方式

16.以下结合附图和具体实施例,对本实用新型进行详细说明,在详细说明本实用新型各实施例的技术方案前,对所涉及的名词和术语进行解释说明,在本说明书中,名称相同或标号相同的部件代表相似或相同的结构,且仅限于示意的目的。

17.如图1-4所示,本实用新型的轮胎用原材料钢丝硫化模具包括一个底座10,该底座上沿其宽度方向设置四组钢丝固定组件20,通过钢丝固定组件将钢丝进行固定,然后盖上盖板30合模,放入平板硫化机硫化,硫化出来的样品经切割后可以得到四个相同的样品。

18.如图5所示,所述盖板30的两侧具有四个支板31、正面具有两个吊装孔32,沿着盖板长度方向具有多个第二溢胶槽33,支板可以控制试样的厚度,吊装孔用于配备t型吊耳,当需要开模时,将t型吊耳拧紧在吊装孔上,提起盖板就可以开模,便于开模。

19.每一组钢丝固定组件20通过开设在其上的多种固定槽和沟槽对钢丝进行固定限位,从而便于施加载荷,具体包括沿着底座10长度方向布置的第一端部固定槽21、第一限位沟槽22、胶料槽23、第二限位沟槽24、第二端部固定槽25、第三沟槽26和第四沟槽27。

20.第一端部固定槽21和第二端部固定槽25用于分别固定钢丝的两端,为了方便实现对钢丝的夹持,还包括覆盖在第一端部固定槽21和第二端部固定槽25上的压板28,该压板上以及第一端部固定槽和第二端部固定槽内均开设有第一螺纹安装孔281。本实施例中,压板28上开五个第一螺纹安装孔,配备螺栓,用于固定钢丝,相邻第一螺纹安装孔281之间的区域用于放置一组被夹持的钢丝。

21.胶料槽23开设在底座10的中部位置并沿底座长度方向布置,四组钢丝固定组件的相邻胶料槽之间开设有第一溢胶槽29,胶料槽23用于放置胶条,便于钢丝的硫化。胶料槽23的一端与第一端部固定槽21之间形成有第一限位沟槽22,胶料槽23的另一端与第二端部固定槽25之间形成有第二限位沟槽24,所述第一限位沟槽22、胶料槽23和第二限位沟槽24的布置方向共线,这样能够防止钢丝错位放置。所述第三沟槽26和第四沟槽27是沿着共线继续在第二端部固定槽25之后形成,方便对钢丝被施加载荷的一端的限位。

22.所述第一限位沟槽22、第二限位沟槽24、第三沟槽26和第四沟槽27均包括多个平行设置的细沟槽,每个细沟槽都能够对单根钢丝进行限位,每组钢丝固定组件能够对平行的五根钢丝进行限位固定。其中,第二限位沟槽24的五个细沟槽上开设有前后错开的第二螺纹安装孔241,方便对钢丝进一步地的固定限位。

23.第一端部固定槽21和第二端部固定槽25的槽深更深,使得钢丝被第一端部固定槽和第二端部固定槽夹持时的高度位置低于第一限位沟槽22和第二限位沟槽24,提高紧固的效果。

24.因钢丝材质原因,不易施加载荷,本实用新型是通过砝码来施加载荷,让第二限位沟槽之后的钢丝穿过砝码孔洞,然后在砝码侧面用螺母将钢丝固定,同时通过第三沟槽26和第四沟槽27进行有效的限位。

25.本实用新型的工作原理:

26.使用时,首先在胶料槽23底部放置胶条,然后将钢丝从第一端部固定槽21、第一限位沟槽22、胶料槽23、第二限位沟槽24、第二端部固定槽25、第三沟槽26和第四沟槽27依次穿过,再用压板将第一端部固定槽21压住,在第一螺纹安装孔281拧上螺栓,固定钢丝一端,然后钢丝穿过砝码的孔洞并固定,通过砝码施加载荷,确保钢丝顺直,不打弯,然后将第二限位沟槽24上的第二螺纹安装孔241用螺栓拧紧,最后用压板将第二端部固定槽25压住,拧上螺栓,固定钢丝另一端,等钢丝固定后,在钢丝上继续放胶条以填满胶料槽23,最后盖上盖板30合模,放入平板硫化机硫化,硫化出来的样品经切割后可以得到多个相同的样品。

27.以上所述实施方式仅仅是对本实用新型的优选实施方式进行描述,并非对本实用新型的范围进行限定,在不脱离本实用新型设计精神的前提下,本领域普通技术人员对本实用新型的技术方案作出的各种变形和改进,均应落入本实用新型的权利要求书确定的保护范围内。

技术特征:

1.一种轮胎用原材料钢丝硫化模具,包括底座,其特征在于,所述底座上沿其宽度方向设置至少一组钢丝固定组件,该钢丝固定组件包括:开设在所述底座长度方向两端的第一端部固定槽和第二端部固定槽;以及沿底座长度方向布置的胶料槽,该胶料槽的一端与第一端部固定槽之间形成有第一限位沟槽,胶料槽的另一端与第二端部固定槽之间形成有第二限位沟槽,所述第一限位沟槽、胶料槽和第二限位沟槽的布置方向共线。2.根据权利要求1所述的轮胎用原材料钢丝硫化模具,其特征在于,还包括覆盖在所述第一端部固定槽和第二端部固定槽上的压板,该压板上以及所述第一端部固定槽和第二端部固定槽内均开设有第一螺纹安装孔。3.根据权利要求2所述的轮胎用原材料钢丝硫化模具,其特征在于,所述钢丝被所述第一端部固定槽和第二端部固定槽夹持时的高度位置低于第一限位沟槽和第二限位沟槽。4.根据权利要求1所述的轮胎用原材料钢丝硫化模具,其特征在于,相邻所述钢丝固定组件的胶料槽之间设置有第一溢胶槽。5.根据权利要求1所述的轮胎用原材料钢丝硫化模具,其特征在于,所述第一限位沟槽和第二限位沟槽均包括多个平行设置的细沟槽,该第二限位沟槽的多个细沟槽上开设有前后错开的第二螺纹安装孔。6.根据权利要求1所述的轮胎用原材料钢丝硫化模具,其特征在于,所述第二端部固定槽相对第二限位沟槽的一侧底座上还设置有第三沟槽和第四沟槽,该第三沟槽和第四沟槽与第二限位沟槽的布置方向共线。

技术总结

本实用新型提供一种轮胎用原材料钢丝硫化模具,包括底座,所述底座上沿其宽度方向设置至少一组钢丝固定组件,该钢丝固定组件包括:开设在所述底座长度方向两端的第一端部固定槽和第二端部固定槽;以及沿底座长度方向布置的胶料槽,该胶料槽的一端与第一端部固定槽之间形成有第一限位沟槽,胶料槽的另一端与第二端部固定槽之间形成有第二限位沟槽,所述第一限位沟槽、胶料槽和第二限位沟槽的布置方向共线。本实用新型通过多种固定槽、沟槽的配合使用来进行钢丝硫化的固定,解决钢丝硫化过程中不易施加载荷、不易固定、错位的问题,为后期钢丝与橡胶的疲劳性能评价提供有效的试样。钢丝与橡胶的疲劳性能评价提供有效的试样。钢丝与橡胶的疲劳性能评价提供有效的试样。

技术研发人员:吴咸鹤 刘治江 周玄俊

受保护的技术使用者:安徽佳通乘用子午线轮胎有限公司

技术研发日:2022.12.30

技术公布日:2023/10/27

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!