一种全自动多功能miniled激光修复设备的制作方法-j9九游会真人

一种全自动多功能miniled激光修复设备

技术领域

1.本发明涉及焊接设备技术领域,尤其涉及一种多功能激光焊接设备。

背景技术:

2.晶片是一种由矽元素所构成的半导体元件,由于主要用于积体电路上,晶片是一种半导体技术的一大创举,能将数十万个电晶体、电阻器、二极管等电子元件容纳在边长不到五公厘的面积里,由于灯板上的晶片容易出现损坏的情况或出现位置偏差的情况,因此需要对灯板上的晶片进行剔除并二次补晶,

3.申请号cn202010835720.5提供了一种晶片自动焊接机及晶片焊接方法;晶片自动焊接机包括:机架;轨道机构,用于传送芯片板;焊接机构,用于将晶片焊接于芯片板上;以及,龙门移动平台,用于驱动焊接机构在轨道机构上方于水平面上沿相互垂直的两个方向移动;轨道机构安装于机架上,焊接机构安装于龙门移动平台上,龙门移动平台安装于机架上;焊接机构包括用于加热晶片以焊接于芯片板上的焊接器和驱动焊接器升降的升降机构,升降机构安装于龙门移动平台上,该晶片自动焊接机,通过轨道机构来传送芯片板,通过龙门移动平台和升降机构将焊接器移动到晶片处,以对该晶片进行加热焊接,无需将整个芯片板进行回流焊,避免影响芯片板上的其他晶片与元器件,减少资源浪费,效率高,该晶片自动焊接机虽然不需要将整个芯片板进行回流焊接,但该晶片自动焊接机需要在一个平台上完成剔除、上晶和焊接的工艺,在需要对多个芯片板分别进行加工时,需要对一个芯片板进行固定、剔除、上晶和焊接,完成工序后,将下一个芯片板重复工序,加工效率较低。

4.鉴于此,本发明提供一种全自动多功能miniled激光修复设备,具有剔除、点锡、上晶(固晶)及焊接多个加工平台,相互加工互不干扰,具有更高的加工效率。

技术实现要素:

5.为了解决现有焊接设备加工效率较低的问题,本发明提出一种全自动多功能miniled激光修复设备。

6.本发明通过以下技术方案实现的:

7.本发明提出所述全自动多功能miniled激光修复设备包括机体、送料装置、焊接装置、上晶装置、存放装置、感应装置、移动装置和剔除装置,其中:

8.所述送料装置包括固定机构、传输机构、阻挡机构和架体,所述传输机构位于所述架体内侧与所述架体固定连接,所述固定机构位于所述传输机构底部与所述架体固定连接,所述阻挡机构位于所述固定机构一侧与所述架体固定连接;

9.所述存放装置位于所述机体一侧与所述机体固定连接,所述存放装置包括旋转机构和存放机构,所述旋转机构输出端与所述存放机构固定连接,所述旋转机构位于所述机体顶部,所述旋转机构与所述移动装置固定连接;

10.所述焊接装置包括焊接机构、第一驱动机构,所述第一驱动机构与所述焊接机构活动连接,所述第一驱动机构驱动所述焊接机构进行移动;

11.所述剔除装置包括第二驱动机构和剃刀,所述剃刀与所述第二驱动机构活动连接,所述剃刀位于所述第二驱动机构靠近所述送料装置一侧;

12.所述上晶装置包括第三驱动机构、点锡机构、分离机构、存锡机构和上晶机构,所述第三驱动机构分别与所述点锡机构、所述存锡机构、所述上晶机构进行活动连接,所述分离机构与所述机体固定连接;

13.所述感应装置设有多个,多个所述感应装置分别与架体、第三驱动机构、第二驱动机构、第一驱动机构固定连接;

14.所述移动装置设有多个,所述移动装置固定于所述机体顶部,所述移动装置带动所述送料装置、所述存放装置进行移动。

15.进一步的,所述存放机构包括多个存放圈和连接件,多个所述存放圈与连接件固定连接,所述旋转机构与所述连接件固定连接。

16.进一步的,所述分离机构包括第四驱动机构和顶针,所述第四驱动机构一侧与所述机体固定连接,所述第四驱动机构与所述顶针活动连接。

17.进一步的,所述存锡机构包括旋转盘、搅拌电机、第二固定架和刮刀,所述搅拌电机带动所述旋转盘进行旋转,所述搅拌电机固定于所述第二固定架上,所述刮刀与所述第二固定架固定连接,所述刮刀与所述第二固定架固定连接。

18.进一步的,所述阻挡机构包括阻挡气缸和挡板,所述阻挡气缸与所述架体固定连接,所述阻挡气缸输出端与所述挡板固定连接,所述固定机构包括固定气缸、推板和顶板,所述顶板位于所述架体内侧通与架体活动连接,所述固定气缸固定于所述架体外侧,所述固定气缸输出端与所述推板固定连接,所述推板与所述顶板活动连接,所述传输机构包括皮带和传输电机,所述传输电机位于所述架体一侧与所述架体固定连接,所述电机输出端与所述皮带传动连接。

19.进一步的,所述上晶机构包括第四驱动机构和顶针,所述第四驱动机构一侧与所述机体固定连接,所述第四驱动机构与所述顶针活动连接。

20.进一步的,所述感应装置包括第一感应组件和第二感应组件,所述第一感应组件与所述架体固定连接,所述第二感应组件与所述第二驱动机构固定连接。

21.进一步的,所述移动装置包括第一横向机构和第二横向机构,所述第一横向机构一端与所述第二横向机构活动连接,另一端与所述机体固定连接,所述第二横向机构另一端与送料装置固定连接。

22.进一步的,所述焊接机构包括温感器、焊接头和相机,所述对焦器和所述焊接头固定连接,所述焊接头与所述第一驱动机构固定连接。

23.进一步的,所述架体包括滑轨、固定杆、固定旋钮和固定板,所述固定板设有两个分别位于所述滑轨两侧并与所述滑轨活动连接,所述固定杆贯穿两个所述固定板,并与所述固定板活动连接,所述固定旋钮位于所述固定杆一侧与所述固定板活动连接。

24.本发明的有益效果:

25.(1)本发明提出的全自动多功能miniled激光修复设备通过多个加工装置,能够实现将芯片板上坏的晶片进行剔除,并通过焊接装置和上晶装置将完好的晶片放置芯片板上剔除掉晶片的位置,随后进行焊接晶片,来将pcb上坏的晶片更换成完好的晶片。

26.(2)本发明提出的全自动多功能miniled激光修复设备的焊接装置、上晶装置和剔

除装置均可以进行独立运作,不会出现相互干涉的情况,与此同时,上晶装置、焊接装置和剔除装置均可以进行灵活移动,配合送料组件调节两个固定板之间的间距,来完成适应不同大小的芯片板。

27.(3)本发明提出的全自动多功能miniled激光修复设备可以通过多个送料装置来完成送板和固定,送料装置将芯片板进行至焊接装置、上晶装置和剔除装置底部,随后固定完成对应的加工,再完成对应的加工后,送料装置将芯片板输送至下一个送料装置上,三个工序互不干涉,具有更高的加工效率。

附图说明

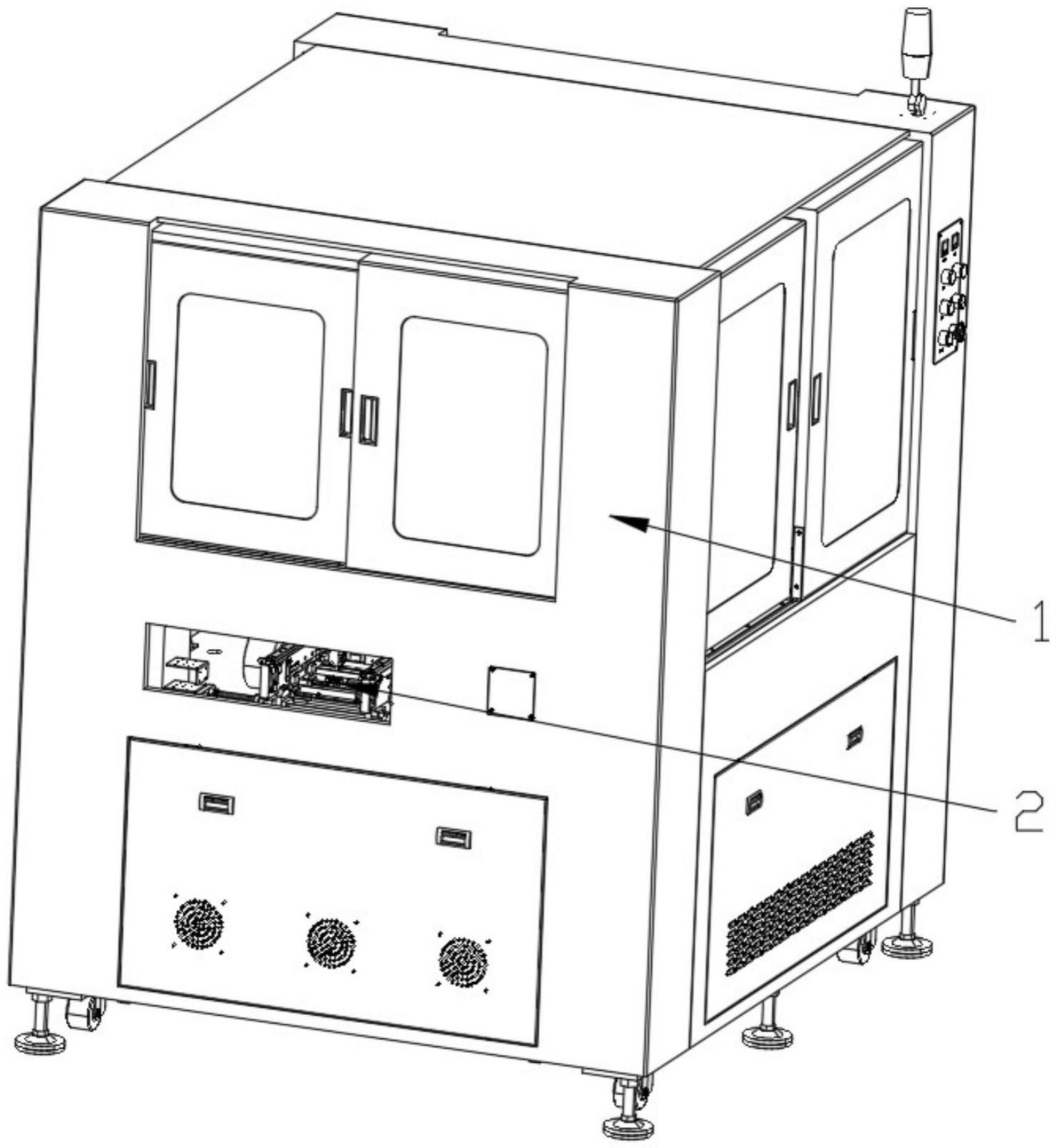

28.图1为本发明的全自动多功能miniled激光修复设备的整体图;

29.图2为本发明的全自动多功能miniled激光修复设备的内部结构示意图;

30.图3为本发明的全自动多功能miniled激光修复设备的存放装置示意图;

31.图4为本发明的全自动多功能miniled激光修复设备的送料装置的结构图;

32.图5为本发明的全自动多功能miniled激光修复设备的上晶装置的结构图;

33.图6为本发明的全自动多功能miniled激光修复设备的上晶机构的结构图;

34.图7为本发明的全自动多功能miniled激光修复设备的存锡机构的结构图;

35.图8为本发明的全自动多功能miniled激光修复设备分离机构的结构图;

36.图9为本发明的全自动多功能miniled激光修复设备的焊接装置的结构图;

37.图10为本发明的全自动多功能miniled激光修复设备的移动装置结构图;

38.图11为本发明的全自动多功能miniled激光修复设备的感应装置结构图;

39.图12为本发明的全自动多功能miniled激光修复设备的剔除装置结构图;

40.其中:机体1,送料装置2,固定机构21,固定气缸211,推板212,顶板213,传输机构22,传输电机221,皮带222,阻挡机构23,阻挡气缸231,挡板232,架体24,固定杆241,固定板242,固定旋钮243,滑轨244,存放装置3,旋转机构31,存放机构32,连接件321,存放圈322,剔除装置4,剃刀41,第二驱动机构42,感应装置5,第二感应组件51,第一感应组件52,焊接装置6,第一驱动机构61,焊接机构62,相机621,温感器622,焊接头623,上晶装置7,存锡机构71,旋转盘711,刮刀712,搅拌电机713,第二固定架714,上晶机构72,吸头721,上晶电机722,第一固定架723,旋转件724,点锡机构73,第三驱动机构74,分离机构75,第四驱动机构751,顶针752,移动装置8,第一横向机构81,第二横向机构82。

41.本技术为目的的实现、功能特点及优点将结合实施例,参照附图做进一步说明。

具体实施方式

42.为了更加清楚完整的说明本发明的技术方案,下面结合附图对本发明作进一步说明。

43.本发明提出全自动多功能miniled激光修复设备包括机体1、送料装置2、焊接装置6、上晶装置7、存放装置3、感应装置5、移动装置8和剔除装置4,其中:

44.送料装置2包括固定机构21、传输机构22、阻挡机构23和架体24,传输机构位于架体24内侧与架体24固定连接,固定机构21位于传输机构底部与架体24固定连接,阻挡机构23位于固定机构21一侧与架体24固定连接;

45.存放装置3位于机体1一侧与机体1固定连接,存放装置3包括旋转机构31和存放机构32,旋转机构31输出端与存放机构32固定连接,旋转机构31位于机体1顶部,旋转机构31与移动装置8固定连接;

46.焊接装置6包括焊接机构62、第一驱动机构61,第一驱动机构61与焊接机构62活动连接,第一驱动机构61驱动焊接机构62进行移动;

47.剔除装置4包括第二驱动机构42和剃刀41,剃刀41与第二驱动机构42活动连接,剃刀41位于第二驱动机构42靠近送料装置2一侧;

48.上晶装置7包括第三驱动机构74、点锡机构73、分离机构75、存锡机构7171和上晶机构72,第三驱动机构74分别与点锡机构73、存锡机构7171、上晶机构72进行活动连接,分离机构75与机体1固定连接;

49.感应装置5设有多个,多个感应装置5分别与架体24、第三驱动机构74、第二驱动机构42、第一驱动机构61固定连接;

50.移动装置8设有多个,移动装置8固定于机体1顶部,移动装置8带动送料装置2、存放装置3进行移动。

51.请参考图1-图12,在本实施方式中,第一驱动机构61、第二驱动机构42、第三驱动机构74和第四驱动机构751可以是滑槽滑轨244,也可以是电机丝杆等可以进行移动的机构,其中第一驱动机构61可以进行z轴移动,第二驱动机构42可以进行xy轴移动,第二机构靠近剃刀41一侧内部设有曲柄机构,曲柄机构用于控制剃刀向上向下移动,由于曲柄机构属于本领域常见技术,因此不做过多描述,第三驱动机构74上的上晶机构72和点锡机构73进行z轴移动的原理与第二驱动机构42的原理相同、第三驱动机构可以进行横向带动上晶机构72和点锡机构73进行横向移动的,第四驱动机构751可以进行xy轴移动,第四驱动机构751内部设有偏心圆和控制偏心圆旋转的电机,通过电机控制偏心圆来带动顶针752进行纵向移动,与偏心圆相连的电机,曲柄机构相连的电机上设有角度传感器以及与角度传感器连接的电机,电机送料装置2设有多个,分别位于焊接装置6、剔除装置4和上晶装置7底部,芯片板从剔除装置4底部的送料装置2进行进入至,送料装置2上的传输电机221带动皮带222进行输送芯片板同时阻挡气缸231推动挡板232进行上升,推动挡板232阻挡住芯片板的一侧,固定气缸211推动推板212和顶板213将芯片板向上推动固定,固定后,剔除装置4上的第二驱动机构42带动剃刀41进行剔除芯片板上坏的晶片,坏掉的残渣和晶片通过与剃刀41顶部连接的吸气管进行吸至外部,在完成剔除掉坏的晶片后,阻挡气缸231带动顶板213下降,传输电机221带动皮带222进行传输芯片板进行移动至上晶装置7底部的送料装置2上,随后上第三驱动晶机构带动上晶机构72进行移动至存放装置3上方,第四驱动机构751带动顶针752将晶片与蓝膜进行分离,并通过吸头721进行吸取晶片,上晶电机722进行旋转旋转件724将晶片进行吸附至芯片板上剔除掉晶片的位置上,同时点锡机构73将存锡机构7171上的锡膏进行吸附至对应的位置,最后传输电机221带动皮带222进行输送芯片板将芯片板传送至焊接装置6底部的送料装置2上重复之前的步骤进行固定,第一驱动机构61进行驱动焊接机构62,将晶片进行焊接至芯片板上,通过焊接装置6、剔除装置4和上晶装置7的共同运作,可以将芯片板上坏的晶片进行剔除并更换上新的晶片,焊接装置6、上晶装置7和剔除装置4互不干涉,各自可以进行独立加工。

52.在本实施例中,存放机构32包括多个存放圈322和连接件321,多个存放圈322与连

接件321固定连接,旋转机构31与连接件321固定连接。

53.在具体实施时:存放圈322的个数可以根据实际情况进行选择,可以是四个也可以是五个,存放圈322包括锁紧扣和圆环,圆环一端设有锁紧扣,锁紧扣可以进行锁紧圆环,圆环内部可以进行存放蓝膜,蓝膜存放在圆环内部,随后锁紧扣进行锁紧圆环,将蓝膜固定在圆环内部,多个存放圈322进行存放多个蓝膜,在一个蓝膜顶部的晶片出现使用完毕的情况时,旋转机构31进行旋转下一个存放圈322,来为焊接提供晶片,通过锁紧扣进行锁紧,可以方便人为进行更换使用完的蓝膜。

54.在本实施例中,上晶机构72包括吸头721、上晶电机722、第一固定架723和旋转件724,吸头721位于旋转件724底部与旋转件724固定连接,上晶电机722带动旋转件724和吸头721进行旋转,上晶电机722与第一固定架723固定连接。

55.在具体实施时:上晶电机722通过传动带进行带动旋转件724旋转,旋转件724中心设有通孔,吸头721中心设有通孔,旋转件724顶部与外部气体管道连接,外部气体管道对通孔内部施加吸力,来进行吸附晶片,上晶电机722底部连接有感应件、感应件一侧有角度传感器,角度传感器进行检测电机的旋转角度,通过角度传感器进行检测电机的旋转角度来调整晶片的角度,最后能够将晶片放置到芯片板上,之后其他机构对晶片进行焊接,将晶片固定至芯片板上。

56.在本实施例中,存锡机构71包括旋转盘711、搅拌电机713、第二固定架714和刮刀712,搅拌电机713带动旋转盘711进行旋转,搅拌电机713固定于第二固定架714上,刮刀712与第二固定架714固定连接,刮刀712与第二固定架714固定连接。

57.在具体实施时:电机带动旋转盘711进行旋转,旋转盘711进行旋转并与刮刀712进行接触,刮刀712不断对旋转盘711内部的锡膏进行搅拌,来使锡膏保持粘稠状态,来保证晶片焊接的质量,刮刀712一侧可以进行上下移动调节与旋转盘711的距离。

58.在本实施例中,阻挡机构23包括阻挡气缸231和挡板232,阻挡气缸231与架体24固定连接,阻挡气缸231输出端与挡板232固定连接,固定机构21包括固定气缸211、推板212和顶板213,顶板213位于架体24内侧通与架体24活动连接,固定气缸211固定于架体24外侧,固定气缸211输出端与推板212固定连接,推板212与顶板213活动连接,传输机构22包括皮带222和传输电机221,传输电机221位于架体24一侧与架体24固定连接,电机输出端与皮带222传动连接。

59.在具体实施时:顶板213通过与架体24滑动连接,顶板213一侧设有两个斜向槽,推板212上设有两个圆形凸起柱,固定气缸211推动推板212进行横向移动,随后两个圆形凸起柱随着推板212进行横向移动,并通过斜向槽推动顶板213进行纵向移动来夹持芯片板,传输机构22包括传输电机221和皮带222,皮带222与架体24上的滚轮进行活动连接,电机带动皮带222进行输送芯片板,阻挡气缸231推动挡板232进行阻挡,芯片板一端被挡板232挡住后,顶板213进行顶住芯片板固定,固定后焊接装置6、剔除装置4和上晶装置7更容易进行加工,在加工完毕后,阻挡气缸231带动挡板232进行降下,固定气缸211推动挡板232下降,随后传输电机221带动皮带222将芯片板进行推出,推动至下一个送料装置2上进行加工。

60.在本实施例中,分离机构75包括第四驱动机构751和顶针752,第四驱动机构751一侧与机体1固定连接,第四驱动机构751与顶针752活动连接。

61.在具体实施时:第四驱动机构751可以驱动顶针752进行纵向移动,顶针752进行纵

向移动,来将蓝膜上的晶片进行顶住,顶住后晶片和蓝膜可以更方便进行分离。

62.在本实施例中,感应装置5包括第一感应组件52和第二感应组件51,第一感应组件52与架体24固定连接,第二感应组件51与第二驱动机构42固定连接。

63.在具体实施时:第一感应组件52包括多个感应器,感应器位于架体24的一侧,感应器进行感应芯片板,在感应芯片板到对应位置时,感应器将进行传输信号,将芯片板进行固定或传输至下一个送料装置2上,第二感应组件51包括设置于剔除装置4一侧的激光测高装置以及多个摄像头,摄像头位于剔除装置4、焊接装置6和上晶装置7顶部,激光测高装置可以通过移动激光测高点来进行剔除损坏的晶片,可以使剔除时更加准确,摄像头可以进行照明和视觉识别,通过摄像头对芯片板进行mark两点定位,其次还可以通过摄像头对芯片板上进行不良点定位和pr定位,能够快速定位至偏移晶片或损坏晶片的中心点位置,可以使加工芯片或进行剔除、上锡或焊接时更加准确。

64.在本实施例中,移动装置8包括第一横向机构81和第二横向机构82,第一横向机构81一端与第二横向机构82活动连接,另一端与机体1固定连接,第二横向机构82另一端与送料装置2固定连接。

65.在具体实施时:第一横向机构81和第二横向机构82,第一横向机构81、第二横向机构82可以带动存放装置3和送料装置2进行横向移动,具有更高的实用性,焊接装置6、上晶装置7和剔除装置4可以进行独立加工,不受影响,其次移动装置8还可以进行移动送料装置2将送料装置2上的芯片板进行移动至下一个送料装置2上。

66.在本实施例中,焊接机构62包括温感器622、焊接头623和相机621,对焦器和焊接头623固定连接,焊接头623与第一驱动机构61固定连接。

67.在具体实施时:焊接头623可以进行发射激光焊接,相机621可以进行识别定位,温感器622可以进行感知温度,通过焊接机构62可以将晶片进行焊接至芯片板上。

68.在本实施例中,架体24包括滑轨244、固定杆241、固定旋钮243和固定板242,固定板242设有两个分别位于滑轨244两侧并与滑轨244活动连接,固定杆241贯穿两个固定板242,并与固定板242活动连接,固定旋钮243位于固定杆241一侧与固定板242活动连接。

69.在具体实施时:固定板242底部设有与滑轨244进行配合的部分,固定板242底部与滑轨244进行滑动连接,固定杆241穿过两个固定板242,固定板242底部设有卡合部分,卡合部分与固定杆241进行活动连接,固定旋钮243进行旋转来减小卡合部分的间距,从而进行将固定杆241与固定板242进行固定成整体,通过固定杆241、固板和滑轨244,可以进行改变两个固定板242之间之间的距离,可以适应不同大小的芯片板,具有更好的实用性。

70.当然,本发明还可有其它多种实施方式,基于本实施方式,本领域的普通技术人员在没有做出任何创造性劳动的前提下所获得其他实施方式,都属于本发明所保护的范围。

当前第1页1

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!