一种带无线传输功能的机车车辆轮对内距测量装置的制作方法-j9九游会真人

1.本实用新型属于机车车辆轮对测量设备的技术领域,具体涉及为一种带无线传输功能的机车车辆轮对内距测量装置。

背景技术:

2.高速动车组、铁路机车、货车及地铁轮对制造与检测,传统的产品检测方法为使用手工量具及样板进行高速动车组车轮、车轴及轮对的尺寸、形状检测,然后采用人工纸质记录的方式进行记录的填写,这种方式存在效率低、人为误差大、数据无法追溯、纸质记录保存混乱、丢失、数据利用率低等问题。尤其针对米轨、宽轨、高铁标注轨距,我公司生产的各种轮对内距也不相同,后期检测工序中对于测量设备的适用性也提出更高的要求。

3.针对传统的检查检测方法存在的弊端,通过相关技术进行检索,我公司发现公布号为cn209588883u的实用新型专利公开了一种车辆轮对内侧距数显测量尺、公布号为cn212963141u的实用新型专利公开了一种折叠式轮对内距尺、公布号为cn214372180u的实用新型专利公开了一种带定位块测头的铁路车轮轮对内侧距尺、公布号为cn215572533u-一种车辆轮对内距尺均公开了不同的技术方案。尽管上述有些专利通过折叠方式设计可以勉强用来不同轮对内距的测量,但仍需要进一步改造;另外,上述所采用的测量工具仍然需要人工读取测量数据,对于检测数据的追溯、记录、保存的问题依旧没有解决。

技术实现要素:

4.针对背景技术中机车车辆轮对在内距测量过程中存在的诸多问题以及现有许多公开专利设计方案依然存在或多或少的弊端,我公司通过采购量具有带无线传输功能的测量表,并与智能检测系统进行无线连接,该测量表测得的轮对内距数据以无线方式传输至智能检测系统的服务终端上,同时在智能检测系统中集成q-das procella 量具客户端和测量表无线配置软件,实现检测数据的一键发射自动上传与数据校核,可通过专业接口,从数据智能管理系统中无缝继承检验计划,测量过程自动引导操作工测量,可视化动态显示,实现理论数据的快速导入、检测数据的自动填充,超差提醒等功能,使得操作员对过程中发生的时间有了直观的理解。

5.基于上述测量表与智能检测系统调试成功后,我公司设计并提供了一种带无线传输功能的机车车辆轮对内距测量装置。带有无线传输功能的测量表作为我公司智能检测系统的重要组成部分可有效解决以上问题。

6.为达到上述目的,本实用新型采用了以下技术方案:一种带无线传输功能的机车车辆轮对内距测量装置,包括有安装支架,在所述安装支架的两端分别设置有固定支撑杆、中空保护套杆,在所述固定支撑杆的端部固定连接有第一接触头,位于所述中空保护套杆一侧的安装支架内设置有测量表,在测量表上活动设置有测量杆,所述测量表具有无线传输功能且将其测得的轮对内距数据以无线方式传输至智能检测系统的服务终端上,所述测量杆设置于所述中空保护套杆内,且在其端部固定连接有第二接触头,在所述中空保护套

杆内固定连接有限位孔板,位于所述第二接触头与所述限位孔板之间的测量杆上设置有压缩弹簧,所述压缩弹簧用于使所述第二接触头远离所述限位孔板,在所述固定支撑杆和中空保护套杆的两端头分别设置有限位钩,所述固定支撑杆滑动设置在安装支架上,在所述安装支架上设置有锁合定位部件,所述固定支撑杆通过滑动调节并经过所述锁合定位部件锁合限制使两个所述限位钩之间的间距适用于不同的轮对内距。

7.作为上述技术方案的进一步解释及限定,所述安装支架包括有菱形支架体,在所述菱形支架体的一端上固定连接有与所述固定支撑杆相对应的连接套管,在所述菱形支架体的另一端上固定连接有内外螺纹双接头,所述中空保护套杆和测量表分别通过所述内外螺纹双接头安装在所述菱形支架体上。

8.作为上述技术方案的进一步解释及限定,所述锁合定位部件为弹簧插销,所述弹簧插销设置在所述连接套管上,在所述固定支撑杆上设置有与所述弹簧插销相对应的多个定位孔,所述弹簧插销通过插入到不同位置的所述定位孔内,以此匹配不同的轮对内距。

9.作为上述技术方案的进一步补充说明,在所述菱形支架体上分别设置有红色指示灯和绿色指示灯,其两者分别与智能检测系统的信号输出端口电连接,所述红色指示灯和绿色指示灯分别与所述测量表的测量数据采用非门电路连锁控制,并通过所述绿色指示灯的亮起判断待测轮对内距为合格或者所述红色指示灯亮起判断待测轮对内距为不合格。具体非门电路连锁控制参照如下:所述测量表测得轮对内距数据与智能检测系统中的标注轮对内距数据相同时,所述绿色指示灯亮起为合格,反之,所述红色指示灯亮起为不合格。

10.作为上述技术方案的进一步补充说明,在所述菱形支架体上设置有传感器支架,在所述传感器支架上设置有与所述测量杆相对应的接近开关,在所述菱形支架体上设置有传感器支架,在所述传感器支架上设置有与所述测量杆相对应的接近开关,所述第二接触头受到车轴两端车轮挤压致使其贴合接触所述限位孔板或者在所述压缩弹簧的作用下致使所述第二接触头与所述限位孔板相分离,与此同时实现所述测量杆与所述接近开关同步接触或分离,所述接近开关的信号输出端与智能检测系统的信号输入端口电连接,并分别与所述红色指示灯和绿色指示灯采用非门电路连锁控制,即测量杆与接近开关接触,绿色指示灯亮起为合格,反之,所述红色指示灯亮起为不合格。

11.作为上述技术方案的进一步解释及限定,所述限位钩包括有滑动环,在所述滑动环上分别设置有紧固旋钮和直角挂钩,在所述直角挂钩的两侧分别对称设置有弧形翼板,两个所述弧形翼板共同用于将所述直角挂钩安放在车轮上,防止所述直角挂钩从车轮上滑落下去。

12.与现有各类测量工具相比,本实用新型具有以下优点:

13.1、本实用新型通过采购具有无线传输功能的测量表,并与智能检测系统实现数据传输、校验、记录及保存,可以解决传统测量方式人工读取、记录以及比对等繁琐问题,同时,测量表固定在安装支架上,并在安装支架上滑动设置有固定支撑杆以及对应测量表的测量杆设置有中空保护套杆,同时在安装支架上设置有弹簧插销用来锁合限制固定支撑杆滑动,使固定支撑杆和中空保护套杆两端的限位钩之间的间距适用于不同的轮对内距。

14.2、本实用新型在安装支架设置有红色指示灯和绿色指示灯,其中红色指示灯和绿色指示灯分别与智能检测系统的信号输出端口电连接,并分别与测量表的测量数据采用非门电路连锁控制,测量人员可以通过绿色指示灯的亮起判断待测轮对内距为合格或者所述

红色指示灯亮起判断待测轮对内距为不合格。当测量表测得轮对内距数据与智能检测系统中的标注轮对内距数据相同时,所述绿色指示灯亮起为合格,反之,所述红色指示灯亮起为不合格。由此,测量人员可以通过红色指示灯和绿色指示灯的闪亮情况快速判读车轮轮对内距是否合格。

15.3、本实用新型在安装支架设置有接近开关,接近开关的信号输出端与智能检测系统的信号输入端口电连接,并分别与红色指示灯和绿色指示灯采用非门电路连锁控制。当第二接触头受到车轴两端车轮挤压致使其贴合接触所述限位孔板,与此同时实现测量杆与所述接近开关同步接触,测量杆与接近开关接触,绿色指示灯亮起为合格;当第二接触头在压缩弹簧的作用下与限位孔板相分离,与此同时测量杆与接近开关也同步分离,测量杆与接近开关接触,红色指示灯亮起为不合格。本实用新型采用接近开关连锁控制方案,可以有效避免测量表输出传输失败导致测量结果无法红色指示灯和绿色指示灯正常显示的问题。

16.4、本实用新型在直角挂钩的两侧分别对称设置有弧形翼板,针对现有的限位钩结构进行优化设计,利用两个弧形翼板共同将所述直角挂钩安放在车轮上,防止限位钩从车轮上滑落下去,有效解决了传统限位钩容易滑落的问题。

17.5、本实用新型在实施后,可以完全取消公司产品检测过程中的纸质记录,保守估计每年可节约打印纸成本约8万元,实现检测数据的全流程可追溯,该系统传输不受地域的限制,可完美适用于公司众多驻外检修基地,该系统能够在测量的同时,将测量结果自动传输到终端,以保证测量数据的准确和可靠性,同时能够通过统计过程控制(spc)等信息化手段对检测数据进行实施的监控,实现数据纠错及检测异常报警,以实现对产品质量的保证。

附图说明

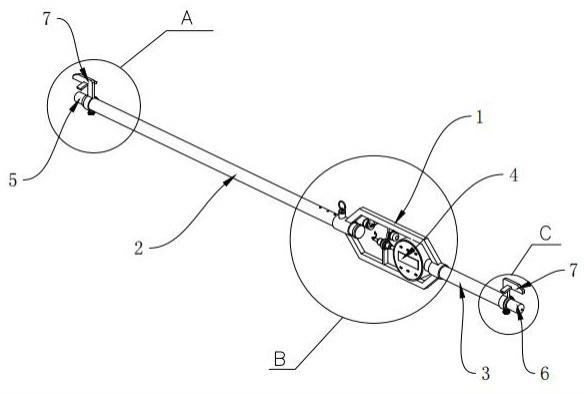

18.图1为本实用新型的结构示意图;

19.图2为图1中a部分的放大图;

20.图3为图1中b部分的放大图;

21.图4为本实用新型实施例中安装支架与测量表、接近开关、红色指示灯以及绿色指示灯的连接示意图;

22.图5为图1中c部分的放大图;

23.图6为本实用新型实施例中中空保护套杆部分剖切的内部结构示意图;

24.图7为本实用新型实施例中限位钩的结构示意图;

25.图8为本实用新型在测量车轮轮对内距的使用参考图。

26.图中:安装支架1,固定支撑杆2,中空保护套杆3,测量表4,第一接触头5,第二接触头6,限位钩7,定位孔8,测量杆9,接近开关10,红色指示灯11,绿色指示灯12,限位孔板13,压缩弹簧14。

27.其中安装支架包括:菱形支架体10,连接套管102,内外螺纹双接头103,弹簧插销104,传感器支架105。

28.其中限位钩包括:滑动环701,紧固旋钮702,直角挂钩703,弧形翼板704。

具体实施方式

29.为了进一步阐述本实用新型的技术方案,下面结合附图1至8,根据现场实施情况

通过四个实施例对本实用新型所保护的技术方案做进一步说明。

实施例一

30.如附图1至7所示,一种带无线传输功能的机车车辆轮对内距测量装置,包括现有外购的测量表4,在测量表4上活动设置有测量杆9,并通过测量杆9的伸出量多少用来测量待测物的间距,其中测量表4具有无线传输功能且将其测得的轮对内距数据以无线方式传输至智能检测系统的服务终端上。除了以上测量表4外,本机车车辆轮对内距测量装置还包括有安装支架1,所述安装支架1包括有菱形支架体101,在所述菱形支架体101的一端上固定连接有连接套管102,在所述连接套管102滑动设置有固定支撑杆2,在所述连接套管102上设置有弹簧插销104,在所述固定支撑杆2的端部固定连接有第一接触头5,在所述固定支撑杆2上设置有与所述弹簧插销104相对应的多个定位孔8,所述弹簧插销104通过插入到不同位置的所述定位孔8内,所述固定支撑杆2通过滑动调节并利用弹簧插销104锁合限制使两个所述限位钩7之间的间距适,用来匹配不同的轮对内距;在所述菱形支架体101的另一端上固定连接有内外螺纹双接头103,其中内外螺纹双接头103的两侧分别螺纹连接中空保护套杆3和测量表4并与菱形支架体101完成连接,所述测量杆9设置于所述中空保护套杆3内,且在其端部固定连接有第二接触头6,在所述中空保护套杆3内固定连接有限位孔板13,位于所述第二接触头6与所述限位孔板13之间的测量杆9上设置有压缩弹簧14,所述压缩弹簧14用于使所述第二接触头6远离所述限位孔板13,在所述固定支撑杆2和中空保护套杆3的两端头分别设置有限位钩7。

实施例二

31.在上述实施例一中,我们通常需要通过智能检测系统的显示屏幕读数进行判读车轮轮对内距是否合格。在上述检测过程中,测量人员一方面需要安装在该机车车辆轮对内距测量装置,另一方面还需要跑到智能检测系统上进行判别,这无形之中增加了测量人员的劳动强度。为此,我们补充以下技术方案:如附图3和4所示,我们在所述菱形支架体101上分别设置有红色指示灯11和绿色指示灯12,其两者分别与智能检测系统的信号输出端口电连接,所述红色指示灯11和绿色指示灯12分别与测量表4的测量数据采用非门电路连锁控制,并通过绿色指示灯12的亮起判断待测轮对内距为合格或者所述红色指示灯11亮起判断待测轮对内距为不合格。

32.在本实施例二中,上述具体非门电路连锁控制方式参照如下:所述测量表4测得轮对内距数据上传至以无线方式传输至智能检测系统的服务终端上,智能检测系统通过判断实测轮对内距数据与标注轮对内距数据是否相同,若相同,绿色指示灯12亮起为合格,反之,所述红色指示灯11亮起为不合格。

实施例三

33.在上述实施例二实施一段时间后,我们在复检中发现有极少部分的轮对内距在初检不合格后存在合格的现象,通过现场排查发现测量表4的数据线连接不良导致测量数据连锁控制失败,在智能检测系统判断过程中致使差错。为了避免上述事件再次发生,我们对技术方案进一步优化。

34.其具体方案如下:如附图3和4所示,我们在所述菱形支架体101上设置有传感器支架105,在所述传感器支架105上设置有与所述测量杆9相对应的接近开关10,在所述菱形支架体101上设置有传感器支架105,在所述传感器支架105上设置有与所述测量杆9相对应的接近开关10,所述第二接触头6受到车轴两端车轮挤压致使其贴合接触所述限位孔板13或者在所述压缩弹簧14的作用下致使所述第二接触头6与所述限位孔板13相分离,与此同时实现所述测量杆9与所述接近开关10同步接触或分离,所述接近开关10的信号输出端与智能检测系统的信号输入端口电连接,并分别与所述红色指示灯11和绿色指示灯12采用非门电路连锁控制,即测量杆9与接近开关10接触,绿色指示灯12亮起为合格,反之,所述红色指示灯11亮起为不合格。

35.由此可见,我们通过补充接近开关连锁控制的技术方案,进一步完善了红色指示灯11和绿色指示灯12之间的非门电路连锁控制方式,使得整个轮对内距测量装置运行更加稳定可靠。

实施例四

36.在整个技术改进之前,现有的限位钩采用直角挂钩方式设计,但这种限位钩结构,在安放在车轮过程中容易出现滑落现象。为此,我还对现有直角挂钩增加弧形翼板辅助设计。改造后的限位钩具体如下:如附图7所示,限位钩7包括有滑动环701,在所述滑动环701上分别设置有紧固旋钮702和直角挂钩703,在所述直角挂钩703的两侧分别对称设置有弧形翼板704,两个所述弧形翼板704共同用于将所述直角挂钩703安放在车轮上,防止所述直角挂钩703从车轮上滑落下去。

37.本实用新型进行测量轮对内距的具体操作方式:如附图8所示,在使用之前,我们先根据待测轮对通过弹簧插销104插入对应的定位孔8内调整该轮对内距测量装置的适用范围,同时在智能检测系统选择相关联的轮对内距参数;然后使用两个限位钩7现将固定支撑杆2一端固定在车轴一侧车轮上,再将中空保护套杆3一端固定在车轴另一侧车轮上,此时,第一接触头5和第二接触头6在压缩弹簧14的作用下分别与两车轮相抵触。测量表4通过测量杆9的伸出量测得轮对内距数据上传至智能检测系统的服务终端上,智能检测系统通过判断实测轮对内距数据与标注轮对内距数据是否相同,若相同,绿色指示灯12亮起为合格,反之,所述红色指示灯11亮起为不合格。与此同时,测量杆9根据是否与接近开关10接触,将采集的信号上传至智能检测系统中,若测量杆9与接近开关10接触绿,色指示灯12亮起为合格,反之,所述红色指示灯11亮起为不合格。由此采用两种不同方式实现红色指示灯11和绿色指示灯12的非门电路连锁控制。测量人员可以通过红色指示灯11和绿色指示灯12的闪亮情况快速判读车轮轮对内距是否合格。

38.以上显示和描述了本实用新型的主要特征和优点,对于本领域技术人员而言,显然本实用新型的具体实施方式并不仅限于上述示范性实施例的细节,而且在不背离本实用新型的精神或基本特征的情况下,能够以其他的具体形式实现本实用新型的创造思想和设计思路,应当等同属于本实用新型技术方案中所公开的保护范围。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本实用新型的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本实用新型内。

39.此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

当前第1页1

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!