一种高炉炉渣导向降温装置的制作方法-j9九游会真人

1.本实用新型属于炼铁技术领域,涉及一种降温装置,特别是一种高炉炉渣导向降温装置。

背景技术:

2.高炉炼铁是钢铁生产中的重要环节,其主要目的就是把自然界以氧化铁方式存在的铁矿石还原成生铁。目前,我国高炉炼铁产生的炉渣主要采用水冲渣技术进行处理,即将高炉产生的1500℃的炉渣,在炉渣沟的沟头处,用一定压力的冲渣水冲制成水渣。

3.目前,炉渣沟的沟头一般是由耐材堆砌而成的一个导向出口的结构,但是由于高炉炉渣腐蚀性比较大,炉渣会一点点的对耐材进行侵蚀,使沟头不能起到对炉渣的准确导向作用,使炉渣不能被准确的送到落点处,影响水渣的形成。

4.为了保证生产的正常进行,现有技术就是对炉渣沟沟头进行频繁的更换,一天会更换3-4次,严重影响了生产进度,同时,也加大了生产成本。

技术实现要素:

5.本实用新型的目的在于提供一种结构设计科学合理,延长沟头使用寿命、节约生产成本、不影响生产进度、易于实现的高炉炉渣导向降温装置。

6.本实用新型解决其技术问题是通过以下技术方案实现的:

7.一种高炉炉渣导向降温装置,其特征在于:包括安装架、水套、进水管及出水管,在炉渣沟的前方落点处设有水套,水套的下方与炉渣沟的沟底平齐,该水套连接在安装架上,在水套的两侧分别设有进水管及出水管。

8.而且,所述的水套为铜制的圆环套,圆环套为内部空腔的结构,在圆环套的两侧分别只有进水口及出水口,在进水口处连接有进水管,在出水口处连接有向前伸出的出水管。

9.而且,所述的安装架由立杆及压装板构成,在炉渣沟的左右两侧地面上固定设置有立杆,在两立杆的内侧设有纵向间隔均布的螺纹孔,在两立杆之间设有压装在水套上的压装板,压装板为顶部设有压装口、两侧设有折耳的结构,在折耳上对应螺纹孔的位置设置有连接孔,该压装板通过螺钉连接在立杆上。

10.而且,在所述的水套顶部设有限位槽,所述压装板的压装口压装在限位槽内。

11.而且,所述的水套为上部设有半圈挡檐的结构,所述压装板的压装口压装在挡檐前端的水套顶部。

12.本实用新型的优点和有益效果为:

13.1.本高炉炉渣导向降温装置,通过将传统的由耐材砌成的沟头出口,设计为铜材质的循环水水套,一方面铜材耐腐蚀能力强,另一方面循环水可对高温的炉渣进行降温冷却,从而延长水套的使用寿命。本铜制的水套不易变形,从而能保证炉渣能够顺利的流入渠道被冲渣水冲制成水渣。

14.2.本高炉炉渣导向降温装置,通过将压装板可拆卸的安装在水套上,方便了对水

套的维修更换,省人省力。

15.3.本实用新型结构设计科学合理,具有延长沟头使用寿命、节约生产成本、不影响生产进度、易于实现的优点,是一种具有较高创新性的高炉炉渣导向降温装置。

附图说明

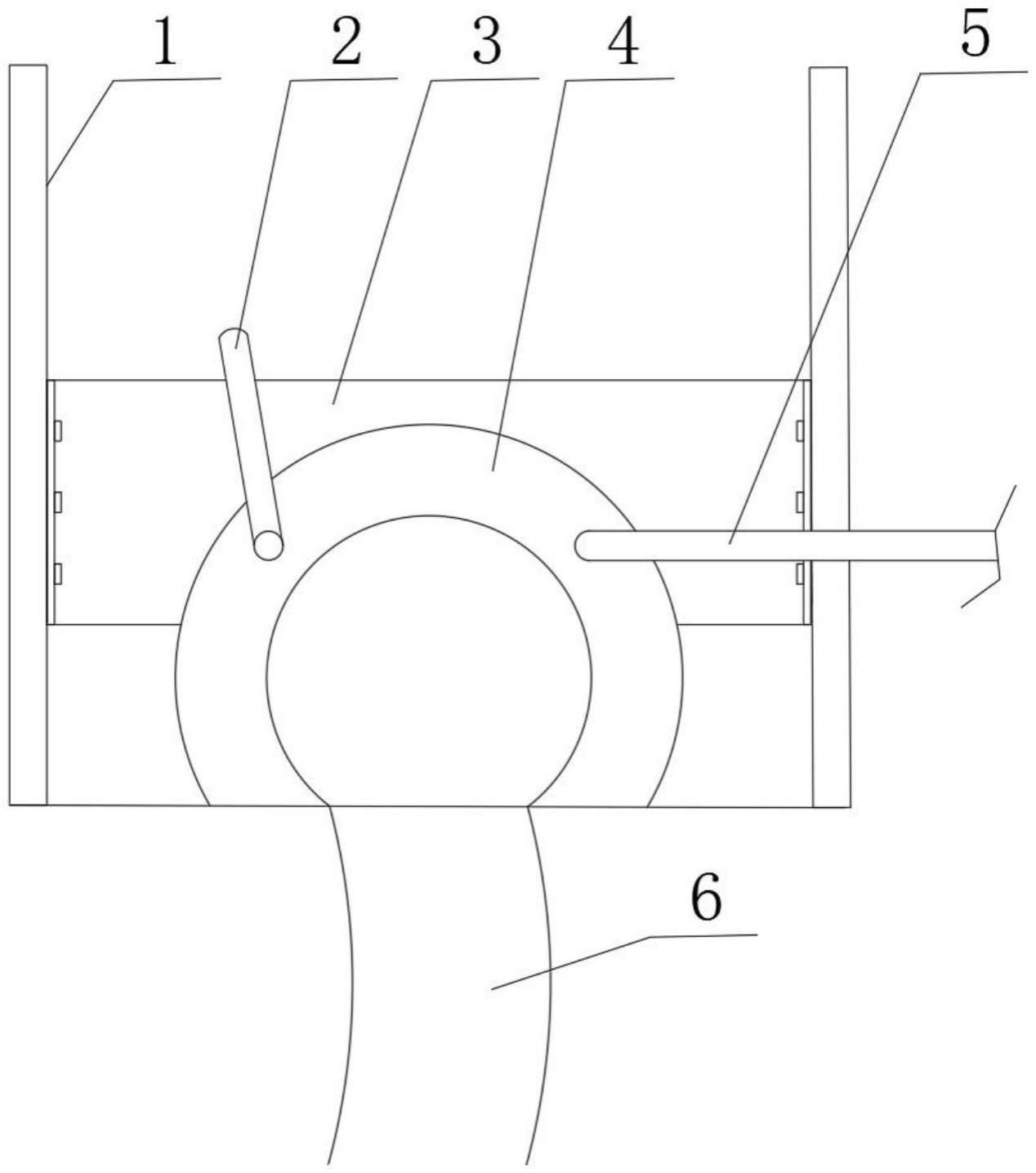

16.图1为本实用新型的结构示意图;

17.图2为本实用新型压装板的结构示意图;

18.图3为本实用新型水套的俯视图;

19.图4为本实用新型水套另一种实现形式的侧视图。

20.附图标记

21.1-立杆、2-出水管、3-压装板、4-水套、5-进水管、6-炉渣沟、7-折耳、8-压装口、9-限位槽、10-挡檐。

具体实施方式

22.下面通过具体实施例对本实用新型作进一步详述,以下实施例只是描述性的,不是限定性的,不能以此限定本实用新型的保护范围。

23.一种高炉炉渣导向降温装置,其创新之处在于:包括安装架1、水套4、进水管5及出水管2,在炉渣沟6的前方落点处设有水套,水套的下方与炉渣沟的沟底平齐,该水套连接在安装架上,在水套的两侧分别设有进水管及出水管。所述的水套为铜制的圆环套,圆环套为内部空腔的结构,在圆环套的两侧分别只有进水口及出水口,在进水口处连接有进水管,在出水口处连接有向前伸出的出水管。

24.进水与出水为循环设置,即进水管通过水泵与落水处的沟渠连接,出水管出水对落下的炉渣进行降温,沟渠内设冲渣水,在冲渣水的作用下,将炉渣制成水渣。

25.铜制的水套与耐材制的沟头相比,使用寿命大大延长,一般需要一年换一次。为了方便水套的更换,水套的加固采用压装板压接的形式。所述的安装架由立杆1及压装板3构成,在炉渣沟的左右两侧地面上固定设置有立杆,在两立杆的内侧设有纵向间隔均布的螺纹孔,在两立杆之间设有压装在水套上的压装板,压装板为顶部设有压装口8、两侧设有折耳7的结构,在折耳上对应螺纹孔的位置设置有连接孔,该压装板通过螺钉连接在立杆上。

26.由于炉渣经过水套时,会具有一定的冲击力,因此为了保证压装板与水套连接的稳固性,将水套与压装板的装配设计了两种形式。

27.一种实现方式为:在所述的水套顶部设有限位槽9,所述压装板的压装口压装在限位槽内。

28.另一种实现方式为:所述的水套为上部设有半圈挡檐10的结构,所述压装板的压装口压装在挡檐前端的水套顶部,压装板与挡檐相贴合。

29.尽管为说明目的公开了本实用新型的实施例和附图,但是本领域的技术人员可以理解:在不脱离本实用新型及所附权利要求的精神和范围内,各种替换、变化和修改都是可能的,因此,本实用新型的范围不局限于实施例和附图所公开的内容。

技术特征:

1.一种高炉炉渣导向降温装置,其特征在于:包括安装架、水套、进水管及出水管,在炉渣沟的前方落点处设有水套,水套的下方与炉渣沟的沟底平齐,该水套连接在安装架上,在水套的两侧分别设有进水管及出水管。2.根据权利要求1所述的一种高炉炉渣导向降温装置,其特征在于:所述的水套为铜制的圆环套,圆环套为内部空腔的结构,在圆环套的两侧分别只有进水口及出水口,在进水口处连接有进水管,在出水口处连接有向前伸出的出水管。3.根据权利要求1所述的一种高炉炉渣导向降温装置,其特征在于:所述的安装架由立杆及压装板构成,在炉渣沟的左右两侧地面上固定设置有立杆,在两立杆的内侧设有纵向间隔均布的螺纹孔,在两立杆之间设有压装在水套上的压装板,压装板为顶部设有压装口、两侧设有折耳的结构,在折耳上对应螺纹孔的位置设置有连接孔,该压装板通过螺钉连接在立杆上。4.根据权利要求3所述的一种高炉炉渣导向降温装置,其特征在于:在所述的水套顶部设有限位槽,所述压装板的压装口压装在限位槽内。5.根据权利要求3所述的一种高炉炉渣导向降温装置,其特征在于:所述的水套为上部设有半圈挡檐的结构,所述压装板的压装口压装在挡檐前端的水套顶部。

技术总结

本实用新型属于炼铁技术领域,涉及一种高炉炉渣导向降温装置,包括安装架、水套、进水管及出水管,在炉渣沟的前方落点处设有水套,水套的下方与炉渣沟的沟底平齐,该水套连接在安装架上,在水套的两侧分别设有进水管及出水管。本实用新型结构设计科学合理,具有延长沟头使用寿命、节约生产成本、不影响生产进度、易于实现的优点,是一种具有较高创新性的高炉炉渣导向降温装置。渣导向降温装置。渣导向降温装置。

技术研发人员:高本国 陈海波 王秀凯

受保护的技术使用者:天津钢管制造有限公司

技术研发日:2023.04.28

技术公布日:2023/10/27

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!