汽车门框成型用的上料装置的制作方法-j9九游会真人

1.本实用新型涉及汽车门框生产技术领域,特别的涉及汽车门框成型用的上料装置。

背景技术:

2.现有的汽车车门框在生产制造时,大多数都需要利用冲压模具对金属板材进行弯曲成型,汽车车门框在成型前需要对金属板材进行上料到冲压模具上;现有的汽车门框成型用的上料装置通常通过两名工人一起把金属板材抬送到冲压模具上,增大工人的劳动强度。

3.因此,提出汽车门框成型用的上料装置以解决上述问题。

技术实现要素:

4.本实用新型的目的就在于为了解决上述问题而提供汽车门框成型用的上料装置,改善了通过两名工人一起把金属板材抬送到冲压模具上的问题。

5.本实用新型通过以下技术方案来实现上述目的,汽车门框成型用的上料装置,包括:工作台;上料机构,用于对金属板材进行输送至工作台顶部的所述上料机构设置有工作台的表面;其中,所述上料机构包括设置于工作台表面的上料部件,所述上料部件的表面设置有驱动组件。

6.优选的,所述上料部件包括设置于工作台两侧的移动架,所述移动架的一侧固定连接有夹持框,所述夹持框的内部滑动连接有数量为两个的橡胶块,所述橡胶块的一侧固定连接有滑块,所述工作台的两侧均固定连接有限位块,所述移动架的底部转动连接有行走轮,所述夹持框的表面固定连接有支撑块,所述支撑块的内部转动连接有双向丝杆,所述滑块的内部螺纹连接于双向丝杆的表面,双向丝杆转动驱动两个橡胶块相互靠近并对金属板材进行夹持定位,行走轮转动带动上料机构与金属板材移动至工作台上,便于自动对金属板材上料到冲压模具上,降低人工抬送金属板材至冲压模具的劳动强度。

7.优选的,所述双向丝杆的顶端固定连接有第一锥形齿轮,所述第一锥形齿轮的表面啮合连接有第二锥形齿轮,第二锥形齿轮转动带动第一锥形齿轮转动,使两组橡胶块同时移动并对金属板材进行夹持定位。

8.优选的,所述第二锥形齿轮的内部固定连接有连接杆,所述夹持框的顶部固定连接有连接块,所述连接杆的表面转动连接于连接块的内部,连接块对连接杆与第二锥形齿轮进行支撑限位,避免连接杆与第二锥形齿轮产生悬空状态。

9.优选的,所述行走轮的一端固定连接有皮带轮,两个所述皮带轮的表面传动连接有皮带,所述移动架的一侧固定连接有固定框,所述皮带轮的表面转动连接于固定框的内部,固定框对皮带轮进行支撑限位,保证皮带轮在转动中的稳定性。

10.优选的,所述驱动组件包括固定连接于其中一侧移动架表面的第一伺服电机,所述第一伺服电机的输出轴固定连接于连接杆的一端,所述固定框的一侧固定连接有第二伺

服电机,所述第二伺服电机的输出轴固定连接于其中一侧皮带轮的一端,第一伺服电机的输出轴转动驱动两组橡胶块对金属板材进行夹持定位或解除两组橡胶块对金属板材的夹持定位,第二伺服电机的输出轴转动用于驱动上料机构移动。

11.本实用新型的有益效果是:

12.通过设置上料机构,第一伺服电机的输出轴转动通过连接杆、第二锥形齿轮、第一锥形齿轮与双向丝杆带动两组橡胶块同时移动并对金属板材的夹持定位,第二伺服电机的输出轴转动驱动上料机构与夹持定位的金属板材移动至冲压模具上,便于自动对金属板材上料到冲压模具上,降低人工抬送金属板材至冲压模具的劳动强度;

13.通过设置上料部件,连接块对连接杆与第二锥形齿轮进行支撑限位,避免连接杆与第二锥形齿轮产生悬空状态。

附图说明

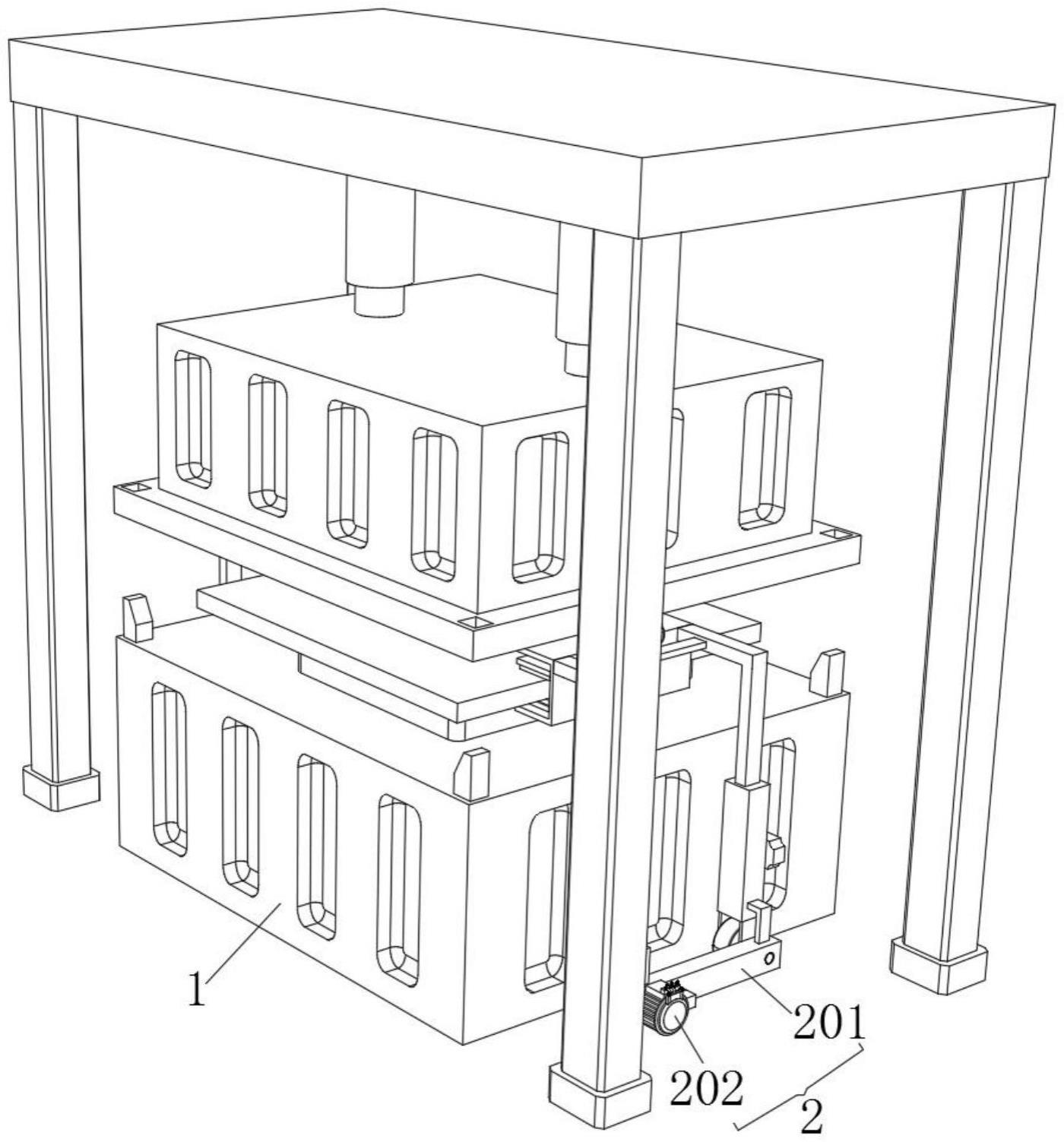

14.图1为本实用新型的整体结构示意图;

15.图2为本实用新型的工作台与上料机构结构示意图;

16.图3为本实用新型的固定框剖视图;

17.图4为本实用新型的上料部件与第一伺服电机结构示意图。

18.图中:1、工作台;2、上料机构;201、上料部件;2011、夹持框;2012、橡胶块;2013、滑块;2014、双向丝杆;2015、移动架;2016、行走轮;2017、限位块;2018、支撑块;2019、第一锥形齿轮;20110、第二锥形齿轮;20111、连接杆;20112、连接块;20113、固定框;20114、皮带轮;20115、皮带;202、驱动组件;2021、第一伺服电机;2022、第二伺服电机。

实施方式

19.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

20.具体实施时:如图1-4所示,汽车门框成型用的上料装置,包括:工作台1;上料机构2,用于对金属板材进行输送至工作台1顶部的上料机构2设置有工作台1的表面;其中,上料机构2包括设置于工作台1表面的上料部件201,上料部件201的表面设置有驱动组件202,上料部件201包括设置于工作台1两侧的移动架2015,移动架2015的一侧固定连接有夹持框2011,夹持框2011的内部滑动连接有数量为两个的橡胶块2012,橡胶块2012的一侧固定连接有滑块2013,工作台1的两侧均固定连接有限位块2017,移动架2015的底部转动连接有行走轮2016;经百度检索汽车门框生产冲压成型流程视频如下(https://www.bilibili.com/video/bv1uv4y1t7at/),该视频中需要两个工人抬送金属板材至冲压模具上。

21.如图2-4所示,夹持框2011的表面固定连接有支撑块2018,支撑块2018的内部转动连接有双向丝杆2014,滑块2013的内部螺纹连接于双向丝杆2014的表面,双向丝杆2014的顶端固定连接有第一锥形齿轮2019,第一锥形齿轮2019的表面啮合连接有第二锥形齿轮20110,第二锥形齿轮20110的内部固定连接有连接杆20111,夹持框2011的顶部固定连接有连接块20112,连接杆20111的表面转动连接于连接块20112的内部,行走轮2016的一端固定

连接有皮带轮20114,两个皮带轮20114的表面传动连接有皮带20115,驱动组件202包括固定连接于其中一侧移动架2015表面的第一伺服电机2021,第一伺服电机2021的输出轴固定连接于连接杆20111的一端,固定框20113的一侧固定连接有第二伺服电机2022,第二伺服电机2022的输出轴固定连接于其中一侧皮带轮20114的一端;

22.在需要对金属板材运送至工作台1上时,启动第一伺服电机2021,第一伺服电机2021的输出轴转动带动连接杆20111转动,连接杆20111转动带动两个第二锥形齿轮20110转动,第二锥形齿轮20110转动带动第一锥形齿轮2019转动,第一锥形齿轮2019转动带动双向丝杆2014转动,两个双向丝杆2014同时转动带动各自的滑块2013移动,滑块2013移动带动橡胶块2012移动,使两组橡胶块2012对金属板材进行夹持定位,启动两个第二伺服电机2022,第二伺服电机2022的输出轴转动带动相应的皮带轮20114转动,相应的皮带轮20114转动通过皮带20115带动另一侧皮带轮20114转动,皮带轮20114转动带动行走轮2016转动,转动中的行走轮2016带动上料机构2与夹持定位的金属板材移动,移动架2015移动至限位块2017上时,启动第一伺服电机2021,第一伺服电机2021转动通过连接杆20111、第二锥形齿轮20110、第一锥形齿轮2019与双向丝杆2014带动两组橡胶块2012同时移动并解除对金属板材的夹持定位,使金属板材放置在工作台1上,第二伺服电机2022的输出轴转动驱动上料机构2远离工作台1上,此时冲压模具开始对金属板材进行冲压成型,便于自动对金属板材上料到冲压模具上,降低人工抬送金属板材至冲压模具的劳动强度。

23.如图2-3所示,移动架2015的一侧固定连接有固定框20113,皮带轮20114的表面转动连接于固定框20113的内部,固定框20113对皮带轮20114进行支撑限位,保证皮带轮20114在转动中的稳定性。

24.本实用新型在使用时,在需要对金属板材运送至工作台1上时,启动第一伺服电机2021,第一伺服电机2021的输出轴转动带动连接杆20111转动,连接杆20111转动带动两个第二锥形齿轮20110转动,第二锥形齿轮20110转动带动第一锥形齿轮2019转动,第一锥形齿轮2019转动带动双向丝杆2014转动,两个双向丝杆2014同时转动带动各自的滑块2013移动,滑块2013移动带动橡胶块2012移动,使两组橡胶块2012对金属板材进行夹持定位,启动两个第二伺服电机2022,第二伺服电机2022的输出轴转动带动相应的皮带轮20114转动,相应的皮带轮20114转动通过皮带20115带动另一侧皮带轮20114转动,皮带轮20114转动带动行走轮2016转动,转动中的行走轮2016带动上料机构2与夹持定位的金属板材移动,移动架2015移动至限位块2017上时,启动第一伺服电机2021,第一伺服电机2021转动通过连接杆20111、第二锥形齿轮20110、第一锥形齿轮2019与双向丝杆2014带动两组橡胶块2012同时移动并解除对金属板材的夹持定位,使金属板材放置在工作台1上,第二伺服电机2022的输出轴转动驱动上料机构2远离工作台1上,此时冲压模具开始对金属板材进行冲压成型,便于自动对金属板材上料到冲压模具上,降低人工抬送金属板材至冲压模具的劳动强度。

25.此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

当前第1页1

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!