具有自动排液功能的液压安全阀的制作方法-j9九游会真人

1.本实用新型涉及液压安全阀技术领域,是一种具有自动排液功能的液压安全阀。

背景技术:

2.目前油田生产出的油气储运都使用大型储罐,保证油田储罐的安全运行是油田生产正常进行的必须条件。液压安全阀是油田储罐罐顶常用的安全附件,它起到平衡罐内压力,减少蒸发损耗的作用,它是否正常工作对储罐的安全运行起到重要作用。现用液压式安全阀具有结构简单、使用方便的特点,但在液压安全阀呼吸运行过程中,原油气相内的轻组分及水蒸气经液压安全阀中心管通过时与隔筒内壁产生碰撞,气相中的轻组分及水蒸气经碰撞、冷凝后便形成较大的液滴,液滴顺着隔筒内壁流入到阀筒内,导致密封油密度增大发生变质,即影响了液压安全阀的开启压力,导致密封油被蒸汽凝结水形成积水顶出,积水会加速腐蚀安全阀筒底、阀盖,也导致了密封油报废。尤其是进入冬季后,当气温降至冰点后,密封油底部的冷凝液体极易结冰,堵塞阀筒,导致液压安全阀无法正常呼吸,对储罐的安全运行带来较大隐患,影响了液压安全阀的正常运行。

技术实现要素:

3.本实用新型提供了一种具有自动排液功能的液压安全阀,克服了上述现有技术之不足,其能有效解决现有液压安全阀内滴液积水导致密封油变质以及液面升高影响液压安全阀运行的问题。

4.本实用新型的技术方案是通过以下措施来实现的:一种具有自动排液功能的液压安全阀,包括阀盖、阀筒、隔筒、液位探针、捕雾网、集水槽、导液管和排液管,阀筒上端安装有阀盖,阀筒内设有隔筒,隔筒内设有下端与罐体连接的中心管,阀盖上设有液位探针,阀盖内侧中部设有开口向下的呈弧形的捕雾网,捕雾网外侧与隔筒内壁接触,隔筒上部内壁一圈设有用于收集滴液的l形集水槽,集水槽下侧连通有导液管,阀筒下侧连通有呈u形的排液管,排液管出口端与罐体连通,阀筒与中心管之间设有密封油,导液管下端位于密封油底部,排液管上端高于密封油液面高度。

5.下面是对上述实用新型技术方案的进一步优化或/和改进:

6.上述排液管可由两段套设在一起的管线组成,两段管线通过快速接头连接,两段管线能够相对上下移动调节排液管高度。

7.上述中心管下端可通过法兰与罐体连接。

8.上述还可包括堵头,阀筒下端设有堵头。

9.本实用新型结构合理而紧凑,使用方便,其通过设置捕雾网将油蒸汽汇集成小液滴,流入集液槽,再通过排液管将阀筒底部的积水自动向罐体内排出,减少了阀盖直接接触蒸汽造成的腐蚀问题,解决了积水导致密封油极易顶出影响液压安全阀运行的问题。

附图说明

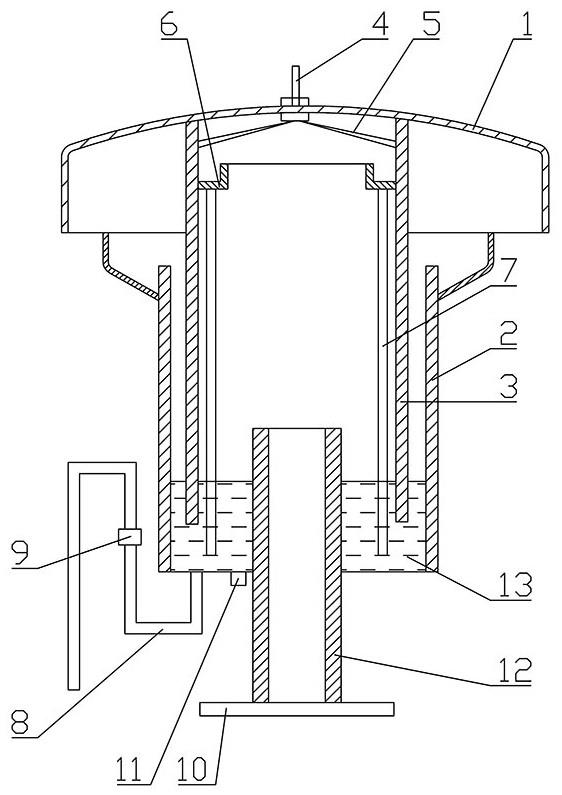

10.附图1为本实用新型实施例1的主视剖视结构示意图。

11.附图中的编码分别为:1为阀盖,2为阀筒,3为隔筒,4为液位探针,5为捕雾网,6为集水槽,7为导液管,8为排液管,9为快速接头,10为法兰,11为堵头,12为中心管,13为密封油。

具体实施方式

12.本实用新型不受下述实施例的限制,可根据本实用新型的技术方案与实际情况来确定具体的实施方式。

13.在本实用新型中,为了便于描述,各部件的相对位置关系的描述均是根据说明书附图1的布图方式来进行描述的,如:前、后、上、下、左、右等的位置关系是依据说明书附图的布图方向来确定的。

14.下面结合实施例及附图对本实用新型作进一步描述:

15.实施例1:如附图1所示,该具有自动排液功能的液压安全阀包括阀盖1、阀筒2、隔筒3、液位探针4、捕雾网5、集水槽6、导液管7和排液管8,阀筒2上端安装有阀盖1,阀筒2内设有隔筒3,隔筒3内设有下端与罐体连接的中心管12,阀盖1上设有液位探针4,阀盖1内侧中部设有开口向下的呈弧形的捕雾网5,捕雾网5外侧与隔筒3内壁接触,隔筒3上部内壁一圈设有用于收集滴液的l形集水槽6,集水槽6下侧连通有导液管7,阀筒2下侧连通有呈u形的排液管8,排液管8出口端与罐体连通,阀筒2与中心管12之间设有密封油13,导液管7下端位于密封油13底部,排液管8上端高于密封油13液面高度。

16.在使用时,阀盖1顶部的液位探针4探测密封油13高度,通过隔筒3平衡气压,当储罐油蒸汽蒸发上升时,通过液压安全阀中心管12,上升至阀盖1,由阀盖1捕雾网5将油蒸汽汇集成小液滴,流入集液槽,经导液管7流入液压安全阀筒2底,使安全阀筒2底密封油13面上升,当达到排液管8高度时安全阀筒2底积水就通过排液管8,排至储罐罐内。由于大部分蒸汽凝结在捕雾网5上,因此减少了阀盖1腐蚀。并且通过排液管8将安全阀筒2底积水排至储罐内,避免了密封油13极易顶出的难题,减少了安全阀底部腐蚀,实现了自动排放积水。

17.可根据实际需要,对上述具有自动排液功能的液压安全阀作进一步优化或/和改进:

18.实施例2:如附图1所示,排液管8由两段套设在一起的管线组成,两段管线通过快速接头9连接,两段管线能够相对上下移动调节排液管8高度。由于不同的储罐的密封压力不同,密封油13的液面高度不同,因此通过这样设置方便调节排液管8的高度以适应不同罐体,在不改变液压安全阀的基础上进行改进,适用性更好。

19.实施例3:如附图1所示,中心管12下端通过法兰10与罐体连接。

20.实施例4:如附图1所示,还包括堵头11,阀筒2下端设有堵头11。用阀筒2筒底的堵头11可手动排出密封油13底部的积水。

21.以上技术特征构成了本实用新型的实施例,其具有较强的适应性和实施效果,可根据实际需要增减非必要的技术特征,来满足不同情况的需求。

技术特征:

1.一种具有自动排液功能的液压安全阀,其特征在于包括阀盖、阀筒、隔筒、液位探针、捕雾网、集水槽、导液管和排液管,阀筒上端安装有阀盖,阀筒内设有隔筒,隔筒内设有下端与罐体连接的中心管,阀盖上设有液位探针,阀盖内侧中部设有开口向下的呈弧形的捕雾网,捕雾网外侧与隔筒内壁接触,隔筒上部内壁一圈设有用于收集滴液的l形集水槽,集水槽下侧连通有导液管,阀筒下侧连通有呈u形的排液管,排液管出口端与罐体连通,阀筒与中心管之间设有密封油,导液管下端位于密封油底部,排液管上端高于密封油液面高度。2.根据权利要求1所述的具有自动排液功能的液压安全阀,其特征在于排液管由两段套设在一起的管线组成,两段管线通过快速接头连接,两段管线能够相对上下移动调节排液管高度。3.根据权利要求1或2所述的具有自动排液功能的液压安全阀,其特征在于中心管下端通过法兰与罐体连接。4.根据权利要求1或2所述的具有自动排液功能的液压安全阀,其特征在于还包括堵头,阀筒下端设有堵头。5.根据权利要求3所述的具有自动排液功能的液压安全阀,其特征在于还包括堵头,阀筒下端设有堵头。

技术总结

本实用新型涉及液压安全阀技术领域,是一种具有自动排液功能的液压安全阀,其包括阀盖、阀筒、隔筒、液位探针、捕雾网、集水槽、导液管和排液管,阀筒上端安装有阀盖,阀筒下端设有堵头,阀筒内设有隔筒,隔筒内设有下端与罐体连接的中心管,阀盖上设有液位探针,阀盖内侧中部设有开口向下的呈弧形的捕雾网。本实用新型结构合理而紧凑,使用方便,其通过设置捕雾网将油蒸汽汇集成小液滴,流入集液槽,再通过排液管将阀筒底部的积水自动向罐体内排出,减少了阀盖直接接触蒸汽造成的腐蚀问题,解决了积水导致密封油极易顶出影响液压安全阀运行的问题。行的问题。行的问题。

技术研发人员:陆纯喜 王成 肉孜麦麦提

受保护的技术使用者:中国石油天然气股份有限公司

技术研发日:2023.04.13

技术公布日:2023/10/27

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!