直线轴承的制作方法-j9九游会真人

1.本实用新型涉及精密传动零部件,尤其涉及直线轴承。

背景技术:

2.直线轴承是一种直线运动系统,用于在直线行程中与导向轴配合使用。由于承载力的滚珠与轴承外圈是点接触的,滚珠以最小的摩擦阻力滚动,因此直线轴承具有摩擦小,运动稳定的特点,从而能获得灵敏度高、精度高的平稳直线运动。

3.如图1、图2和图3所示,其为现有技术中标准型直线轴承的相关示意图,主要包括圆筒状保持架1和套设于保持架1外的圆筒状外圈2,保持架1上周向分布有多组循环槽3,每组循环槽3内依次排列有多颗循环运动的滚珠15。为了便于表述,定义循环槽3中可使滚珠15与导向轴表面接触的部分为工作球道4,而滚珠15无法与导向轴接触的部分为非工作球道5。外圈2的内周面周向分布有与多条工作球道4一一配合的多个滚道14,以使滚珠15能够在两者之间循环运动。

4.上述直线轴承为标准化设计,对于个别机械,在导向轴外径相同的条件下,可供直线轴承安装的间隙很小,所以必须选用超薄型直线运动轴承。如公告号为cn101368594a的专利文件公开的就是一种类似的超薄型直线运动轴承。该超薄型直线运动轴承,其外圈由金属板冲切拉伸成型,虽然能够降低直线轴承的壁厚,但是外圈的强度也随之下降,导致直线轴承的整体强度降低,故,还有待改进。

技术实现要素:

5.本实用新型针对现有技术的缺点,提供了一种直线轴承,在降低外圈厚度的情况下,能够提升外圈的强度,从而提升直线轴承的整体强度。

6.为了解决上述技术问题,本实用新型通过下述技术方案得以解决:

7.一种直线轴承,包括保持架和套设于保持架的外圈,保持架的外侧周向分布有多组循环槽,循环槽包括工作球道与非工作球道,外圈的内壁周向分布有一一对应于多个工作球道的多个工作滚道,外圈的内壁周向分布有一一对应于多个非工作球道的多个非工作滚道,非工作滚道至少有一侧设置有收尾段,收尾段的收尾速度大于非工作滚道横截面的延伸轮廓线。

8.作为优选,收尾段呈内凹的圆弧状,且收尾段所在的圆直径小于非工作滚道所在的圆直径。

9.作为优选,非工作滚道的两端均设置有收尾段,定义非工作滚道靠近工作球道一侧的收尾段为第一收尾段,非工作滚道靠近非工作球道一侧的收尾段为第二收尾段。

10.采用上述方案,通过第一收尾段与第二收尾段对非工作滚道的两端进行收尾,能够进一步提升工作滚道的宽度w1,从而进一步提升外圈及直线轴承的整体强度。同时,能够增加滚珠的运行空间,使得直线轴承的运行更加顺畅。

11.作为优选,保持架的外周面并于靠近其端部位置环设有若干限位块,外圈的内周

面并于靠近其端部位置环设有供若干限位块一一对应配合的限位槽。

12.作为优选,非工作球道的一侧设置有用于抵接第二收尾段的限位凸起。

13.采用上述方案,限位块与限位槽之间的配合,以及限位凸起与第二收尾段之间的配合,能够限定保持架与外圈之间的周向位置,进一步提升两者之间的连接稳定性。

14.作为优选,工作滚道的宽度w1大于非工作滚道的宽度w2。

15.采用上述方案,在外圈外径不变的情况下,工作滚道所在区域的厚度大于非工作滚道所在区域的厚度,通过将工作滚道的宽度w1设置成大于非工作滚道的宽度w2,可以增加外圈较厚区域所占比例,从而在保证外圈足够薄的情况下,进一步提升外圈的强度,进而增加直线轴承的整体强度。

16.本实用新型由于采用了以上技术方案,具有显著的技术效果:通过收尾段对非工作滚道的端部进行收尾,能够提升工作滚道的宽度w1,从而提升外圈及直线轴承的整体强度。同时,能够增加滚珠的运行空间,使得直线轴承的运行更加顺畅。

附图说明

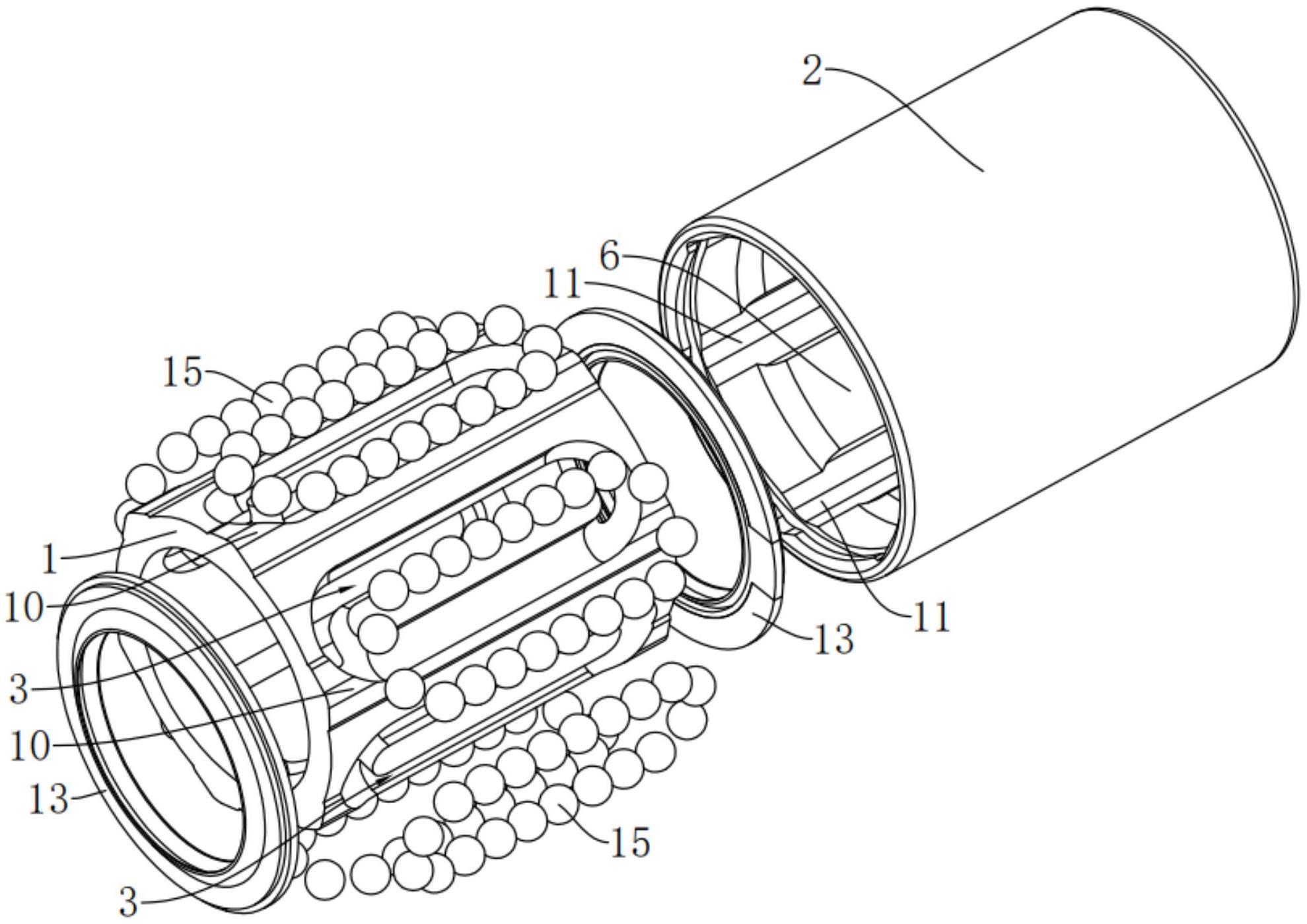

17.图1为现有技术中标准型直线轴承的整体爆炸图;

18.图2为现有技术中标准型直线轴承的剖视图;

19.图3为图2所示a部的放大示意图;

20.图4为本实施例中直线轴承的整体爆炸图;

21.图5为本实施例中保持架的结构示意图;

22.图6为本实施例中外圈的剖视图;

23.图7为本实施例中保持架与外圈配合时的剖视图;

24.图8为图7所示b部的放大示意图。

25.以上附图中各数字标号所指代的部位名称如下:1、保持架;2、外圈;3、循环槽;4、工作球道;5、非工作球道;6、工作滚道;7、非工作滚道;8、第一收尾段;9、第二收尾段;10、限位块;11、限位槽;12、限位凸起;13、密封圈;14、滚道;15、滚珠;16、延伸轮廓线。

具体实施方式

26.下面结合附图与实施例对本实用新型作进一步详细描述。

27.如图4、图5和图6所示,本实施例公开的一种直线轴承,包括保持架1和套设于保持架1的外圈2,外圈2的端口设置有用于封闭保持架1的密封圈13,其属于本领域公知常识,在此不作赘述。保持架1的外侧周向分布有六组循环槽3,每组循环槽3包括首尾相接的工作球道4与非工作球道5。相应的,外圈2的内壁周向分布有一一对应于六条工作球道4的六条工作滚道6,同时周向分布有一一对应于六条非工作球道5的六条非工作滚道7,六条工作滚道6与六条非工作滚道7依次间隔排列,并且工作滚道6的横截面与相邻非工作滚道7的横截面相接。工作滚道6的宽度w1大于非工作滚道7的宽度w2。当循环槽3内的滚珠15运行至工作球道4所在区域时,外圈2的工作滚道6区域需要承受来自滚珠15及导向轴(未图示)的压力。在外圈2外径不变的情况下,工作滚道6所在区域的厚度大于非工作滚道7所在区域的厚度,通过将工作滚道6的宽度w1设置成大于非工作滚道7的宽度w2,可以增加外圈2较厚区域所占比例,从而在保证外圈2足够薄的情况下,提升外圈2的强度,进而增加直线轴承的整体强

度。

28.如图6所示,为了使外圈2的厚度进一步降低,同时让外圈2的强度增加,定义非工作滚道7所在的外圈2厚度为d1,厚度d1靠近工作球道4的一侧大于靠近非工作球道5的一侧,使得非工作滚道7靠近工作球道4的一侧能够尽可能增厚,进一步提升外圈2的强度。同时,非工作滚道7靠近非工作球道5的一侧能够尽可能变薄,进一步降低外圈2的厚度。由于非工作球道5及非工作滚道7之间的滚珠15无需承受导向轴带来的压迫,因此即使非工作滚道7变薄,也不会对外圈2及直线轴承的整体强度造成影响。于此同时,非工作滚道7的两侧均设置有收尾段,收尾段的收尾速度大于非工作滚道7横截面的延伸轮廓线16,即收尾段偏离延伸轮廓线16的同时,能够尽快触碰工作滚道6的内壁。具体的,定义非工作滚道7靠近工作球道4一侧的收尾段为第一收尾段8,非工作滚道7靠近非工作球道5一侧的收尾段为第二收尾段9,第一收尾段8与第二收尾段9均呈内凹的圆弧状,且收尾段所在的圆直径小于非工作滚道7所在的圆直径。通过第一收尾段8与第二收尾段9对非工作滚道7的两端进行收尾,能够进一步提升工作滚道6的宽度w1,从而进一步提升外圈2及直线轴承的整体强度。同时,能够增加滚珠15的运行空间,使得直线轴承的运行更加顺畅。

29.如图4、图5、图7和图8所示,为了限定保持架1在外圈2内的周向位置,保持架1的外周面并于靠近其端部位置环设有若干限位块10,外圈2的内周面并于靠近其端部位置环设有供若干限位块10一一对应配合的限位槽11。同时,非工作球道5的一侧设置有用于抵接第二收尾段9的限位凸起12。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!