轨道车辆的端墙及轨道车辆的制作方法-j9九游会真人

1.本技术涉及轨道车辆技术领域,特别是一种轨道车辆的端墙及采用该端墙的轨道车辆。

背景技术:

2.端墙设有供人员通过的门洞,门洞处组装端门。目前,端门和端墙组装时,常因为制造误差导致两者无法组装或者组装完后缝隙大,影响组装速度和组装质量。

3.有鉴于此,如何保障端墙和端门能快速顺利组装且具有较高的组装质量,是需要本领域技术人员解决的问题。

技术实现要素:

4.为解决上述技术问题,本技术提供一种轨道车辆的端墙,所述端墙包括框架、墙板、门框和门洞,所述墙板与所述框架固定连接,所述框架包括分别设置在所述端墙的垂向中心线两侧的两根立梁,所述门洞形成在两根所述立梁之间,所述门框安装在所述门洞内,所述门框包括设置在所述端墙的垂向中心线两侧的两根立柱,两根所述立柱分别与同侧的所述立梁固定连接;所述立柱或所述立梁设有槽口朝向同侧的所述立梁或所述立柱的插槽,以插接同侧的所述立梁或所述立柱。

5.轨道车辆的端墙的一种实施方式,所述框架包括连在两根所述立梁之间的上横梁,所述门洞形成在所述上横梁下方,所述门框包括连在两根所述立柱之间的上横柱,所述上横柱与所述上横梁固定连接,所述上横柱或所述上横梁设有槽口朝向所述上横梁或所述上横柱的插槽,以插接所述上横梁或所述上横柱。

6.轨道车辆的端墙的一种实施方式,所述框架包括设置在所述端墙的垂向中心线两侧的两根角柱梁,两根所述立梁位于两根所述角柱梁之间,所述框架还包括顶部横向弯梁,所述顶部横向弯梁的两端分别与两根所述角柱梁的顶端连接,所述顶部横向弯梁位于所述上横梁上方。

7.轨道车辆的端墙的一种实施方式,所述墙板包括分别设置在所述端墙的垂向中心线两侧的两个侧部墙板,所述侧部墙板连在同侧的所述角柱梁和所述立梁之间。

8.轨道车辆的端墙的一种实施方式,所述墙板还包括顶部墙板,所述顶部墙板连在两根所述立梁之间以及所述上横梁和所述顶部横向弯梁之间。

9.轨道车辆的端墙的一种实施方式,所述顶部横向弯梁、角柱梁和立梁连接所述墙板的一侧设有向所述墙板延伸的墙板托臂,所述顶部横向弯梁连接轨道车辆顶棚的一侧设有向顶棚延伸的顶棚托臂,所述角柱梁连接轨道车辆侧墙的一侧设有向侧墙延伸的侧墙托臂。

10.轨道车辆的端墙的一种实施方式,所述墙板采用铝蜂窝材质、碳纤维复合材质或者泡沫铝板材质。

11.轨道车辆的端墙的一种实施方式,铝蜂窝材质或泡沫铝材质的所述墙板与所述框

架焊接固定。

12.轨道车辆的端墙的一种实施方式,碳纤维复合材质的所述墙板与所述框架铆接固定。

13.本技术还提供一种轨道车辆,包括端墙,所述端墙采用上述任一项所述的端墙。

14.本技术提供的端墙,与端门组装速度快、组装质量好,并且整体重量轻、隔音效果好。

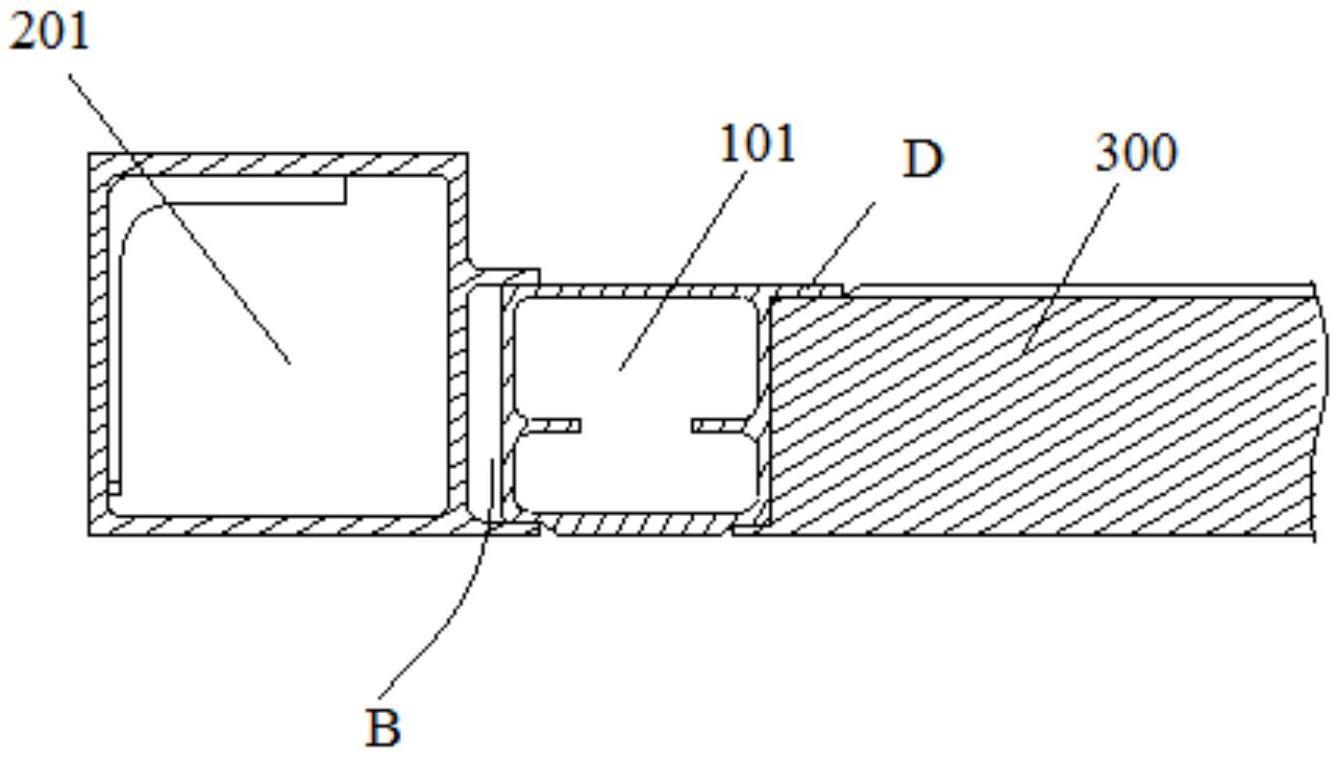

附图说明

15.图1为本技术提供的轨道车辆的端墙一种实施例的纵向视图;

16.图2为图1的a-a向剖视图;

17.图3为图2虚线圈内部分的放大图;

18.图4为图1的b-b向剖视图;

19.附图标记说明如下:

20.100框架,101立梁,102上横梁,103角柱梁,104顶部横向弯梁;

21.200门框,201立柱,202上横柱;

22.300侧部墙板;

23.400顶部墙板;

24.a门洞,b插槽,c墙板托臂,d侧墙托臂,e顶棚托臂。

具体实施方式

25.本技术提供一种轨道车辆的端墙及采用该端墙的轨道车辆,为了使本技术领域的技术人员更好地理解本技术的技术方案,下面结合附图和具体实施方式对本技术的技术方案作进一步的详细说明。

26.如图1,本技术提供的轨道车辆的端墙包括框架100、门框200和门洞a。

27.框架100包括两根立梁101,两根立梁101分别设置在端墙的垂向中心线两侧,门洞a形成在两根立梁101之间。

28.门框200安装在门洞a内,门框200内部用于安装端门。门框200包括两根立柱201,两根立柱201位于两根立梁101之间,两根立柱201分别设置在端墙的垂向中心线两侧。两根立柱201分别与同侧的立梁101固定连接,具体可以焊接。

29.如图2,立柱201和立梁101可以通过插槽b沿车辆横向相互插接。具体的,可以在立柱201远离端墙的垂向中心线的一侧设置插槽b,插槽b的槽口朝向同侧的立梁101,以插接同侧的立梁101,图中为这种方案。或者,也可以在立梁101靠近端墙的垂向中心线的一侧设置插槽b,插槽b的槽口朝向同侧的立柱201,以插接同侧的立柱201。

30.在固定连接立柱201和立梁101前,可以预先测量端门的宽度尺寸,然后横向滑动立柱201,使立梁101或立柱201在插槽b中横向滑动,以此来调节两个立柱201之间的横向间距,从而适应端门的实际宽度尺寸,调整到位后再将立柱201和立梁101固定连接在一起。

31.上述端墙,可以避免因两个立柱201的横向间距与端门的实际宽度尺寸相差大导致端门无法组装在两个立柱201之间或者组装完后端门与立柱201之间的缝隙大的问题,因此能提升组装速度和组装质量。

32.如图1,框架100还包括连在两根立梁101之间的上横梁102,门洞a形成在上横梁102下方。并且,门框200还包括连在两根立柱201之间的上横柱202,上横柱202与上横梁102固定连接,具体可以焊接。

33.如图4,上横柱202和上横梁102可以通过插槽b沿车辆垂向相互插接。具体的,可以在上横柱202的上侧设置插槽b,插槽b的槽口朝向上横梁102,以插接上横梁102,图中为这种方案。或者,也可以在上横梁102的下侧设置插槽b,插槽b的槽口朝向上横柱202,以插接上横柱202。

34.在固定连接上横柱202和上横梁102前,可以预先测量端门的高度尺寸,然后垂向滑动上横柱202,使上横梁102或上横柱202在插槽b中垂向滑动,以此来调节上横柱202的高度位置,从而适应端门的实际高度尺寸,调整到位后再将上横柱202和上横梁102固定连接在一起。这样,可以避免因上横柱202的高度位置与端门的实际高度尺寸相差大导致端门无法组装在上横柱202下方或者组装完后端门与上横柱202之间的缝隙大的问题,因此能进一步提升组装速度和组装质量。

35.如图1,框架100还包括两根角柱梁103以及顶部横向弯梁104。两根角柱梁103设置在端墙的垂向中心线两侧,顶部横向弯梁104的两端分别与两根角柱梁103的顶端连接。顶部横向弯梁104位于上述上横梁102上方。上述两根立梁101位于两根角柱梁103之间。应用状态下,车辆的两侧侧墙分别连于端墙的两根角柱梁103,车辆的顶棚连于顶部横向弯梁104

36.如图1,端墙还包括墙板。墙板包括分别设置在端墙的垂向中心线两侧的两个侧部墙板300,两个侧部墙板300固定连接在同侧的角柱梁103和立梁101之间,并且顶部与顶部横向弯梁104固定连接。

37.墙板还可以包括顶部墙板400,顶部墙板400固定连接在两根立梁101之间并且还固定连接在上横梁102和顶部横向弯梁104之间。

38.具体的,如图2-图4所示,顶部横向弯梁104、角柱梁103和立梁101连接墙板的一侧均可以设置向墙板延伸的墙板托臂c,组装好后,墙板托臂c贴合着墙板表面。组装时,墙板托臂c能起到支撑墙板以预定位墙板的作用,还能给墙板提供连接基础。

39.具体的,如图4,顶部横向弯梁104连接车辆顶棚的一侧设置向顶棚延伸的顶棚托臂e,组装好后,顶棚托臂e贴合着顶棚表面。组装时,顶棚托臂e能起到支撑顶棚以预定位顶棚的作用,还能给顶棚提供连接基础。

40.具体的,如图4,角柱梁103连接车辆侧墙的一侧设置向侧墙延伸的侧墙托臂d,组装好后,侧墙托臂d贴合着侧墙表面。组装时,侧墙托臂d能起到支撑侧墙以预定位侧墙的作用,还能给侧墙提供连接基础。

41.具体的,墙板可以采用铝蜂窝材质、碳纤维复合材质或者泡沫铝板材质。这种墙板不仅能满足强度要求,而且重量轻、隔音效果好。

42.若墙板采用铝蜂窝材质或泡沫铝材质,则墙板与框架100可以焊接固定。若墙板采用碳纤维复合材质,则墙板与框架100可以铆接固定。

43.本技术提供的轨道车辆,可以仅一面或几面端墙采用上述端墙,也可以所有端墙均采用上述端墙。

44.以上应用了具体个例对本技术的原理及实施方式进行了阐述,以上实施例的说明

只是用于帮助理解本技术的方法及其核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本技术原理的前提下,还可以对本技术进行若干改进和修饰,这些改进和修饰也落入本技术权利要求的保护范围内。

当前第1页1

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!