一种液压万能试验机阀组装置的制作方法-j9九游会真人

1.本实用新型涉及电液伺服试验机技术领域,具体为一种液压万能试验机阀组装置。

背景技术:

2.电液伺服试验机是利用液压加载装置对试样进行力学性能试验测试的一类装置,其主要应用了液压伺服控制技术实现力加载闭环、开环移动的功能。液压万能材料试验机是其中一类试验设备,主要用于金属以及胶带、链条、钢丝绳、电焊条、构件等材料的拉伸、压缩、弯曲、剪切力学性能试验,其采用高精度数字伺服阀,支持30吨、60吨、100吨等各吨位,具有力闭环、位移闭环和变形闭环三闭环控制功能,能够实现等载荷速率、等位移速率加载,实时显示载荷、载荷峰值、加载速度及抗压强度。

3.当前在该技术领域全自动液压万能试验机液压系统核心部件主要采用数字伺服阀,动力装置采用的是传统380v三相异步电机,传统三相异步电机是满负荷运转,再把多排出的油量抽回油箱,因此存在能耗高、系统效率较低的问题,不利于节能环保的要求。因此,我们设计了一种液压万能试验机阀组装置,其采用伺服电机带动径向柱塞油泵,使用220v交流电替代了传统380v三相异步电机,在工作中可按照需要供油量调节伺服电机转速,只需家用220v电即可工作,可达到静音、节能的良好效果;同时阀板的设计中增加了单向阀的配合,使数字节流阀溢出的油量再次供给钳口部分使用,节省了单独给钳口供油的油泵部分,可进一步提高系统效率。

技术实现要素:

4.本实用新型的目的在于提供一种液压万能试验机阀组装置。

5.本实用新型的所解决的技术问题为:如何利用简洁高效的液压系统结构在可靠稳定的基础上实现节能、静音、高效的目标,同时可满足溢流油给钳口供油进一步提高系统效率。

6.本实用新型可以通过以下技术方案实现:一种液压万能试验机阀组装置,包括:万能阀板、数字节流阀、换向阀、溢流阀、压力显示表、油压传感器;所述的万能阀板设置有内部液压管路,其安装连接所述的数字节流阀、换向阀、溢流阀、压力显示表、油压传感器,其还安装有管路接头包括t口、a口出油、b口出油、进油接口以及若干回油接口,并通过内部油路将液压油分配给各个管路接口。

7.进一步地,所述的万能阀板t口管路内嵌有一个只出不进的单向阀,其外部连接钳口阀板用于将所述的数字节流阀溢出的油量给钳口供油。

8.进一步地,所述的万能阀板a口出油连接到油缸,用于给油缸主压力供油;所述的万能阀板b口出油连接到双向油缸回退出油口或者单向油缸油箱;所述的万能阀板进油接口连接径向柱塞油泵。

9.进一步地,所述的数字节流阀是通过数字信号调节步进电机,从而带动内部阀芯

调节到所需要的阀口开度。

10.进一步地,所述的换向阀通过a口或b口电磁圈得电分配液压油到a油路或者b油路。

11.进一步地,所述的溢流阀高低压可通过手柄调节,压力超限后可将液压油溢流回油箱。

12.进一步地,所述的径向柱塞油泵是由220v电压等级的伺服电机驱动的。

13.进一步地,所述的数字节流阀步进电机采用的电压等级是24v。

14.与现有技术相比,本实用新型具备以下有益效果:

15.采用伺服电机带动径向柱塞油泵,使用220v交流电替代了传统380v三相异步电机,在工作中可按照需要供油量调节伺服电机转速,只需家用220v电即可工作,可达到静音、节能的良好效果;同时阀板的设计中增加了单向阀的配合,使其数字节流阀溢出的油量再次供给钳口部分使用,节省了单独给钳口供油的油泵部分,可进一步提高系统效率。

16.通过批量应用到全自动液压万能试验机整机产品上,充分验证了本实用新型产品具备结构紧凑、性能可靠的优点,具有很高的使用价值和应用前景。

17.上述说明仅是本实用新型技术方案的概述,为了能够更清楚了解本实用新型的技术手段,并可依照说明书的内容予以实施,以下以本实用新型的较佳实施例并配合附图详细说明如后。

附图说明

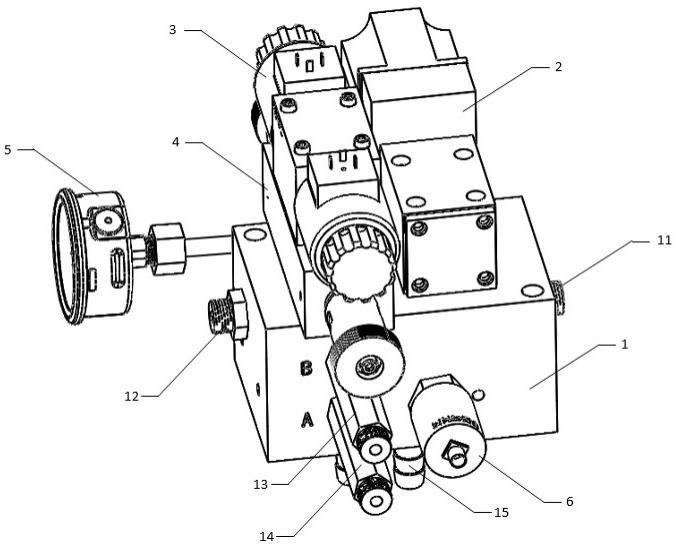

18.图1是本实用新型的一个实施例的一种液压万能试验机阀组结构示意图。

19.图2是本实用新型的一个实施例的万能阀板内部结构透视图。

20.图3是本实用新型的一个实施例的万能阀板结构图。

21.图4是本实用新型的一个实施例的数字节流阀结构图。

22.图5是本实用新型的一个实施例的换向阀结构图。

23.图6是本实用新型的一个实施例的溢流阀结构图。

24.其中:1、万能阀板;2、数字节流阀;3、换向阀;4、溢流阀;5、压力显示表;6、油压传感器;11、t口;12、进油接口;13、b口出油;14、a口出油;15、回油接口;16、单向阀。

实施方式

25.为更进一步阐述本实用新型为实现预定目的所采取的技术手段及功效,以下结合附图及较佳实施例,对依据本实用新型的具体实施方式、结构、特征及其功效,详细说明如下。

26.请参阅图1-6所示,一种液压万能试验机阀组,包括:万能阀板1、数字节流阀2、换向阀3、溢流阀4、压力显示表5、油压传感器6;所述的万能阀板1设置有内部液压管路,其安装连接所述的数字节流阀2、换向阀3、溢流阀4、压力显示表5、油压传感器6,其还安装有管路接头包括t口11、a口出油14、b口出油13、进油接口12以及若干回油接口15,并通过内部油路将液压油分配给各个管路接口。

27.所述的数字节流阀2安装于所述的万能阀板1上,其通过数字信号控制调节其内置的步进电机,从而带动内部阀芯使其调节到所需要的阀口开度。

28.所述的换向阀3安装于所述的万能阀板1上,通过a口或b口电磁圈得电,使其工作时分配油压给a油路或b油路。

29.所述的溢流阀4安装于所述的万能阀板1上,其高低压可通过手柄调节,当试验压力达到调节压力时油路会自动回到油箱里,用于防止工作中出现异常压力过高。

30.所述的压力显示表5安装于所述的万能阀板1上,其用于显示主油路的实时工作压力值。

31.所述的油压传感器6安装于所述的万能阀板1上,其用于实时采集主油路油压ad值。

32.所述的万能阀板1内部布置有液压管路,接口包括t口11、a口出油14、b口出油13、进油接口12以及若干回油接口15;所述的t口11内置有一个只出不进的单向阀16,其外部连接到钳口阀板将所述的数字节流阀2溢出的液压油供到钳口;所述的进油接口12外部连接径向柱塞泵,用于将外部液压油供给到阀组装置,所述的径向柱塞泵是由220v电压等级的伺服电机驱动;所述的a口出油14连接到主油缸,用于给主油缸供油;所述的b口出油13,区分两种款型,对于双向油缸则连接双向油缸回退出油口,对于单向油缸可直接接回油箱;所述的若干回油接口15用于回油作用。

33.本实施例中,万能阀板1根据公开的阀板管路结构可加工制造;换向阀、溢流阀可采用市场已有的该类液压产品可满足要求。

34.至此,实现了一种液压万能试验机阀组装置液压结构。

35.进一步地,数字阀是由电控箱所控制,电控箱内置有控制主板、步进电机驱动器、变压器,控制主板包括主芯片基本电路、电源处理电路、输入输出电路、以太通信电路、伺服电机驱动电路、步进电机驱动电路,电控箱步进电机驱动电路分别控制两路步进电机,进而控制两路数字节流阀的阀口开度。电控箱通过以太通信电路与计算机上位机软件连通并进行数据及指令交互。至此,实现了一种液压万能试验机阀组装置的电控硬件部分。

36.综上所述,本实施例提供了一种液压万能试验机阀组装置液压结构,实现了液压万能试验机的剪切、抗压的功能,具备力闭环、位移闭环控制功能,动力系统静音节能、节流口连钳口,整个液压系统结构紧凑、性能可靠、系统集成度高、易于产业化应用。

37.以上所述实施例仅表达了本实用新型的一种实施方式,其描述较为具体和详细,但并不能因此而理解为对本专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本技术构思的前提下,还可以做出若干变形和改进,这些都属于本技术的保护范围。因此,本技术专利的保护范围应以所附权利要求为准。

当前第1页1

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!