一种硅油水洗装置的制作方法-j9九游会真人

1.本实用新型涉及硅油水解技术领域,具体为一种硅油水洗装置。

背景技术:

2.高沸硅油是一种重要的化工产品,现有的生产方法是将三甲基一氯硅烷与有机硅氯硅烷高沸物,在储罐内按照一定比例混合均匀,通过扬尘泵的抬升方式,让髙沸硅油从另一根管道的向水解罐的内侧顶部喷射或滴注;

3.在水解罐的内侧滴注或者喷射的时候,为方便水解反应的进行,现有技术中,在水解罐的内侧设置有搅拌装置,通过搅拌的方式,让水解更好的实现,一般都是通过电机带动搅拌叶旋转,但是这样难免在搅拌罐的内侧开设可供搅拌装置安装的通孔,且后期再做密封措施,比如通过密封轴承连接驱动杆和搅拌叶轮,同时由于高沸物具有很强的腐蚀性,这样导致搅拌装置的维护会相当频繁,在使用的时候,搅拌装置的损坏很常见,且维修时,容易造成密封措施出现缝隙,基于此,我们提出一种硅油水洗装置。

技术实现要素:

4.针对现有技术的不足,本实用新型提供一种硅油水洗装置,用于解决上述背景技术所提出的问题。

5.本实用新型的硅油水洗装置,包括用于硅油水解的罐体、设置在罐体上的滴注管以及用于水解的水解管和设置在罐体底部的导流管;

6.所述罐体包括外壳,所述外壳的内侧呈空腔设置,该空腔的内侧靠近导流管的一端开口处设置有横置挡板,该横置挡板与空腔的内侧壁密封相连;

7.所述横置挡板的顶部开设有可供辅助组件安装的凹槽,用于连接水解时混合的转动涡轮。

8.作为本实用新型的进一步改进,所述辅助组件包括限位环,所述限位环的顶部呈环形阵列开设有多个凹槽,且位于该凹槽处活动连接有滚珠。

9.作为本实用新型的进一步改进,所述转动涡轮的底部设置有向内凹陷的环形凹槽,该环形凹槽的内侧与限位环相适配。

10.作为本实用新型的进一步改进,所述外壳的靠近横置挡板的底部设置有安装腔,该安装腔的内侧设置有磁力驱动器,所述磁力驱动器以罐体的中心轴线呈环形阵列设置。

11.作为本实用新型的进一步改进,所述外壳的腔体的内侧设置有滴注板,所述滴注板的顶部向上延伸至罐体的外侧,且通过密封法兰与滴注管相连接。

12.作为本实用新型的进一步改进,所述外壳的外侧设置有呈环形设置的支撑脚,用于保持罐体的稳定站立。

13.与现有技术相比,本实用新型的有益效果如下:

14.本实用新型通过设置的罐体配合设置的辅助组件,在使用的时候,可利用设置的磁力驱动装置,配合转动涡轮,能够以较为平缓的方式,实现对水解效率提高的效果,而且

转动涡轮之间的转向可以进行调整,通过不同的转向方式,相较于同一方向搅拌的方式,能够将水解的液体进行激荡,从而进一步提高水解的效率,满足使用的需要,而在后期需要维护搅拌的部件时,可以方便的进行拆卸,即可满足维护的需要,同时,采用磁力搅拌的方式,不会对罐体的底部造成额外的破损,相较于原有的通孔配合密封措施而言,通过一体化的设置,可以延缓防腐层的使用寿命。

附图说明

15.此处所说明的附图用来提供对本技术的进一步理解,构成本技术的一部分,本技术的示意性实施例及其说明用于解释本技术,并不构成对本技术的不当限定。在附图中:

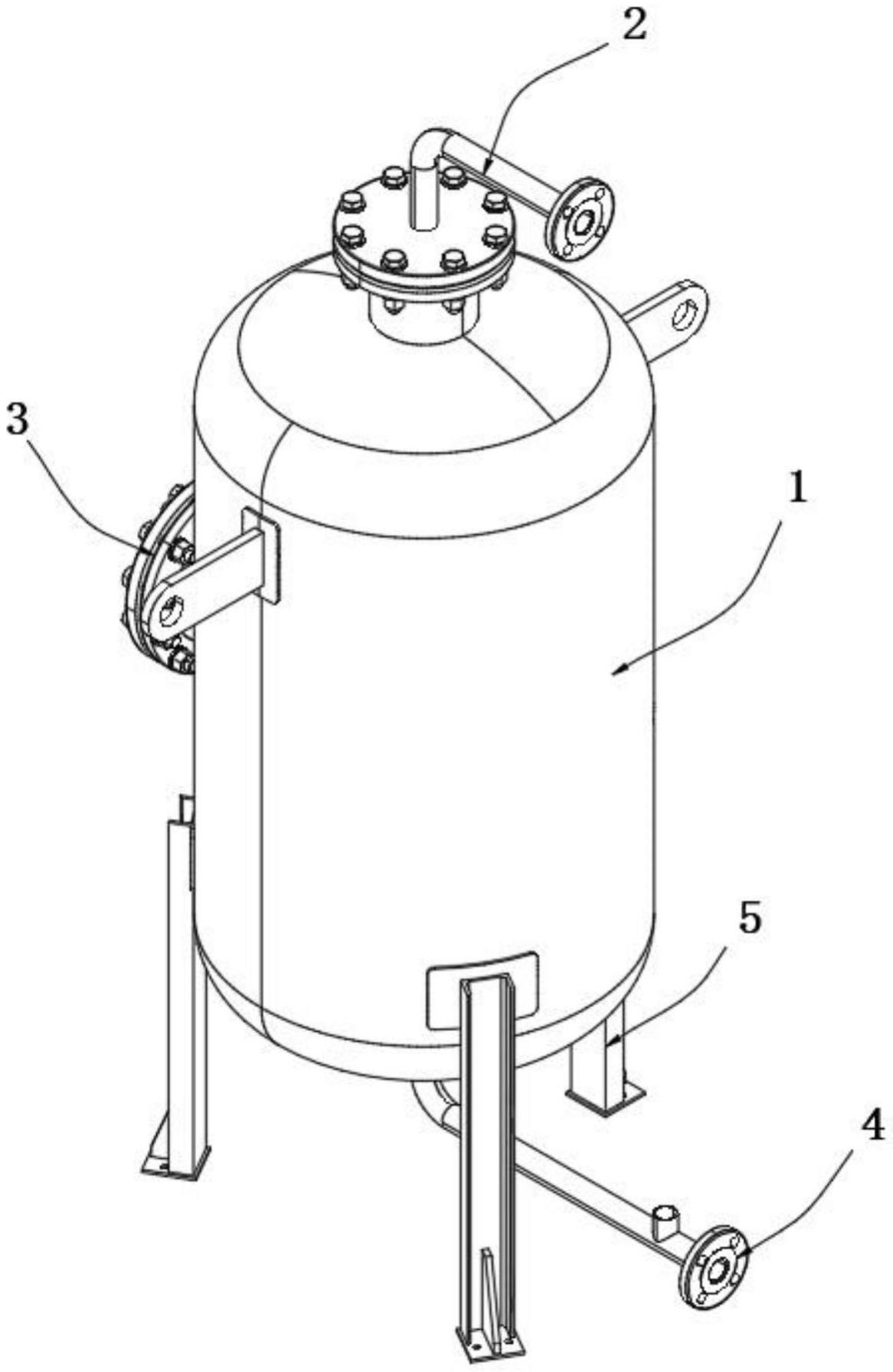

16.图1为本实用新型罐体立体结构示意图;

17.图2为本实用新型罐体仰视结构示意图;

18.图3为本实用新型罐体内部结构示意图;

19.图4为本实用新型罐体内限位环俯视结构示意图。

20.图中:1、罐体;2、滴注管;3、水解管;4、导流管;5、支撑脚;6、辅助组件;11、外壳;12、转动涡轮;13、滴注板;14、安装腔;21、密封法兰;61、限位环;62、滚珠。

具体实施方式

21.以下将以图示揭露本实用新型的多个实施方式,为明确说明起见,许多实物上的细节将在以下叙述中一并说明。然而,应了解到,这些实物上的细节不应用以限制本实用新型。也就是说,在本实用新型的部分实施方式中,这些实物上的细节是非必要的。此外,为简化图示起见,一些习知惯用的结构与组件在图示中将以简单的示意的方式绘示之。

22.另外,各个实施例之间的技术方案可以相互结合,但是必须是以本领域普通技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法实现时应当认为这种技术方案的结合不存在,也不在本实用新型要求的保护范围之内。

23.请参阅图1和图2,在高沸物硅油水解的过程中,为了让硅油能够更好的进行水解,硅油一般采用喷射或者滴注的方式进行,从而能够让水解液和硅油发生更充分的反应,同时辅以搅拌的措施来实现更好的混合效果,由于高沸物具有强烈的腐蚀性,现有的搅拌措施往往会在水解罐的底部通过密封措施和通孔之间的配合来实现搅拌装置的安装,这样一来就会破坏罐体1内部原本存在的防腐层,造成防护层从密封措施处向内进行腐蚀破坏,基于此我们提出一种硅油水洗装置,包括用于硅油水解的罐体1、设置在罐体1上的滴注管2以及用于水解的水解管3和设置在罐体1底部的导流管4;

24.具体的,罐体1包括外壳11,外壳11的内侧呈空腔设置,该空腔的内侧靠近导流管4的一端开口处设置有横置挡板,该横置挡板与空腔的内侧壁密封相连;

25.进一步的,横置挡板的顶部开设有可供辅助组件6安装的凹槽,用于连接水解时混合的转动涡轮12。

26.在此实施例中,罐体1所包括的外壳11及内部呈现空箱设置同时靠近罐体1空腔的底部只设置有一根导流管4且与其成一体成型的设置,因此在后期度上防腐层的时候能够更好的保持防腐层的完整性,

27.而为了实现上述搅拌的效果,在罐体1的底部通过横向设置的横置挡板,其上安装

可转动的转动涡轮12,即可在高沸物水解的过程中可以实现混合搅拌的目的;

28.请参阅图3、图4,在硅油水解的过程中,为了让转动涡轮12可以更好的进行转动,同时相较于传统的搅拌装置而言,往往只能够朝着一个方向进行转动,让血管内部液体形成转动的涡流,此时的搅拌效果并未达到预期,基于此可以在,辅助组件6包括限位环61,限位环61的顶部呈环形阵列开设有多个凹槽,且位于该凹槽处活动连接有滚珠62。

29.进一步的,转动涡轮12的底部设置有向内凹陷的环形凹槽,该环形凹槽的内侧与限位环61相适配。

30.在此实施例中转动涡轮12的底部通过向内凹陷的环形凹槽与限位环61以及滚珠62进行适配,即可通过调整转动的方向上转动涡轮12得以顺利的进行旋转,以满足多样化使用的需要;

31.同时,为了进一步驱动转动涡轮12进行旋转,而且不破坏罐体1内部的防腐层,还可以在,外壳11的靠近横置挡板的底部设置有安装腔14,该安装腔14的内侧设置有磁力驱动器,磁力驱动器以罐体1的中心轴线呈环形阵列设置。

32.在此实施例中,设置的磁力驱动器通过靠近转动涡轮12的底部,即可通过磁力驱动的方式来调整转动涡轮12旋转的方向,而在罐体1的内腔底部设置有一个或多个处于同一水平面的转动涡轮12,此过程,在转动时,通过磁力驱动器控制转动涡轮12进行不同旋向的转动,让搅拌罐内部的液体出现激荡,从而进一步提高搅拌的效果,让硅油水解得以更加充分的实现;

33.而在灌注高沸物硅油的时候,为了提高硅油水解的灌注效率,可以在,外壳11的腔体的内侧设置有滴注板13,滴注板13的顶部向上延伸至罐体1的外侧,且通过密封法兰21与滴注管2相连接。

34.外壳11的外侧设置有呈环形设置的支撑脚5,用于保持罐体1的稳定站立。

35.以上所述仅为本实用新型的实施方式而已,并不用于限制本实用新型。对于本领域技术人员来说,本实用新型可以有各种更改和变化。凡在本实用新型的精神和原理以内所作的任何修改、等同替换、改进等,均应包括在本实用新型的权利要求范围之内。

当前第1页1

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!