一种后背门内板的制作方法-j9九游会真人

1.本实用新型涉及后背门领域,具体来说是一种后背门内板。

背景技术:

2.在汽车行业,为了提高车辆的轻量化水平,工程师们绞尽脑汁,从结构设计上的不断优化,到新型材料的不断尝试;从普通钢板到高强钢板的不断升级,再到铝合金材料的应用。

3.无一不显示车辆减重的迫切性,必要性;随着新能源汽车的兴起,对减重的需求更加迫切。

4.以塑代钢具有显著减重效果,减重率高达30%左右,因此,塑料后背门的应用逐渐广泛起来。

5.塑料后背门与传统金属后背门在减重方面具有明显的优势,但是在模态、刚度、匹配性能等方面存在一定的劣势。

6.所以在塑料后背门设计中,如何提升关键安装点的刚度、后背门的模态、扭转刚度等性能,成为塑料后背门设计的重点攻关对象。

7.故而,一种刚度大、模态性能搞的后背门结构是现在所需要的。

8.经过检索,可以发现,现有对比文件202110865681.8-一种钢铝混合后背门加强结构及后背门缺少解决上述技术问题的技术启示。

技术实现要素:

9.本实用新型的目的是提供一种可以增加后背门刚度和模态性能的后背门内板结构。

10.为了实现上述目的,本实用新型采用的技术方案为:

11.一种后背门内板,包括内板本体,所述内板本体上设有窗框口;所述内板本体上设有用于涂覆密封胶液的密封面;所述内板本体上设有加强机构;所述加强机构包括分布在密封面两侧的第一加强环筋和第二加强环筋,所述第一加强环筋与第二加强环筋分别分布在密封面相对的两侧边上。

12.所述第二加强环筋与窗框口之间区域设有第三加强筋。

13.所述加强机构还包括横向加强筋,所述横向加强筋与第一加强环筋、第二加强环筋以及第三加强筋相交布置;所述横向加强筋延伸密封面上。

14.所述内板本体上还设有l型加强筋,所述l型加强筋连接在窗框口下端侧面。

15.所述内板本体边角处设有铰链加强板。

16.所述内板本体上设有气弹簧加强板。

17.所述内板本体上设有门锁加强板。

18.本实用新型的优点在于:

19.本实用新型公开了一种后背门内板,本实用新型通过第一加强环筋与第二加强环

筋的设置,局部增加了密封面边缘处的结构强度和刚度;进而提高后背门的整体刚度。

附图说明

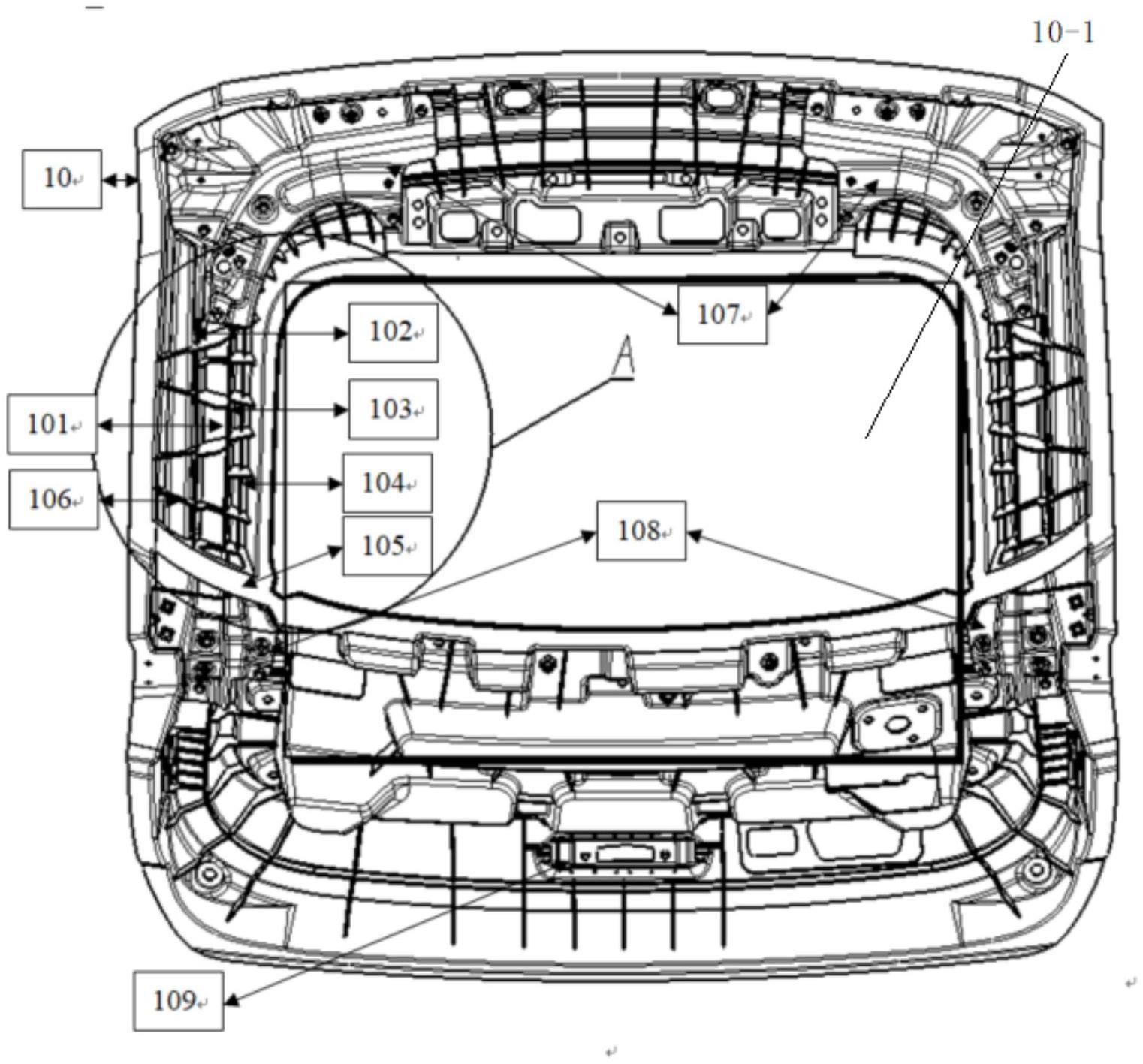

20.下面对本实用新型说明书各幅附图表达的内容及图中的标记作简要说明:

21.图1为塑料后背门内板主视图;

22.图2为塑料后背门内板局部放大图;

23.上述图中的标记均为:

24.10、内板本体;101、密封面;102、第一加强环筋;103、第二加强环筋;104、第三加强筋;105、l型加强筋;106、横向加强筋;107、铰链加强板;108、气弹簧加强板;109、门锁加强板。

具体实施方式

25.下面对照附图,通过对最优实施例的描述,对本实用新型的具体实施方式作进一步详细的说明。

26.为了实现上述目的,本实用新型采用的技术方案为:

27.一种后背门内板,包括内板本体10,所述内板本体10上设有窗框口10-1;所述内板本体10上设有用于涂覆密封胶液的密封面101;所述内板本体10上设有加强机构;所述加强机构包括分布在密封面101两侧的第一加强环筋102和第二加强环筋103,所述第一加强环筋102与第二加强环筋103分别分布在密封面101相对的两侧边上;本实用新型公开了一种后背门内板,本实用新型通过第一加强环筋102与第二加强环筋103的设置,局部增加了密封面101边缘处的结构强度;进而提高后背门的整体刚度。

28.具体,本实用新型公开的后背门内板,在密封面101周边设有第一加强环筋102和第二加强环筋103,第一加强环筋102分布在密封面101的外侧面,第二加强环筋103分布在密封面101的内侧面;第一加强环筋102和第二加强环筋103呈环形分布,第一加强环筋102、密封面101以及第二加强环筋103竖直截面呈u字型,这样的设置,使得后背门密封面101呈内凹状,而后背门的整体刚度和模态基本上取决于密封面101和密封面101两侧立面结构组成的截面,以密封面101为底面,设计的截面深度越深,面积越大,后背门的整体刚性就越好,模态相应的也越高;故而,本实用新型通过在密封面101两侧设有第一加强环筋102和第二加强环筋103的设置,使得密封面101区域具有一定的深度,进而更好的提高了后背门的整体刚性。

29.进一步的,在本实用新型中所述第二加强环筋103与窗框口10-1之间区域设有第三加强筋104;在本实用新型中第三加强筋104的设置,起到很好的增加后背门内板的结构强度和刚度,同时,第三加强筋104靠近窗框口10-1布置,这样的设置,可以弥补窗框位置的强度或者刚度不足;进一步提升窗框位置的刚度。

30.进一步的,在本实用新型中所述加强机构还包括横向加强筋106,所述横向加强筋106与第一加强环筋102、第二加强环筋103以及第三加强筋104相交布置;所述横向加强筋106延伸密封面101上;本实用新型通过横向加强筋106的设置,相当于把第一加强环筋102、第二加强环筋103以及第三加强筋104连接在一起,保证了第一加强环筋102、第二加强环筋103以及第三加强筋104的整体性,更好的增加了后背门内板的整体刚度。

31.进一步的,在本实用新型中所述内板本体10上还设有l型加强筋105,所述l型加强筋105连接在窗框口10-1下端侧面;本实用新型l型加强筋105可以增加内板本体10的刚度,同时在本实用新型中l型加强筋105一端与后背门外板相连接,更好的提升后背门的扭转刚度;在本实用新型中l型加强筋105包括纵向板和横向板,横向板横向布置,横向板通过纵向板连接在内板本体10上,横向板端部一端与窗框口10-1边缘处相连接,另一端与后背门外板相连接,基于这样的设计,极大的增加了内板本体10的结构强度。

32.进一步的,在本实用新型中所述内板本体10边角处设有铰链加强板107;通过铰链加强板107的设置,保证了后背门与车身连接时连接处的结构强度和刚度。

33.进一步的,在本实用新型中所述内板本体10上设有气弹簧加强板108;本实用新型通过气弹簧加强板108的设置,方便了气弹簧与后背门连接处的结构强度和刚度。

34.进一步的,在本实用新型中所述内板本体10上设有门锁加强板109;本实用新型通过门锁加强板109的设置,增加了后背门连接门锁区域的结构强度和刚度。

35.具体:

36.本实用新型所要解决的技术问题是后背门模态和刚度不足,具体,就是通过局部优化塑料胶后背门内板局部结构来提升塑料后背门的刚度和模态。

37.具体,本实用新型通过在密封面101两侧,各设计一圈厚度2mm,高约12mm与密封面101垂直的加强筋结构,形成两圈加强筋,外侧为第一加强环筋102,内侧为第二加强环筋103,通知这样的设计,来提升塑料后背门内板的整体刚度。

38.同时,为了解决后风挡玻璃两侧刚度,在窗框口10-1,也就是窗框位置两侧、密封面101内的平面中间设计两道厚2mm、高约13mm、长度过窗框拐角的加强筋。

39.同时,为了进一步加强后背门的整体刚度、模态。

40.在密封面101整圈上还设计有与上述第一加强环筋102、第二加强环筋103以及第三加强筋104垂直方向的加强筋结构;也就是上文中的横向加强筋106;上述横向加强筋106设置有多个,造成上述加强筋结构呈网格状,这样的设计,有效的提升了塑料后背门的整体刚度、模态。

41.另外,在本实用新型中背门内板上设有铰链加强板107、气弹簧加强板108以及门锁加强板109;上述各个加强板可以采用金属板,实际连接时,可以通过预埋螺母与后背门内板紧固在一起,保证关键安装点的刚度满足设计目标。

42.另外,因为后背门的整体刚度和模态基本上取决于密封面101和密封面101两侧立面结构组成的截面,以密封面101为底面,设计的截面深度越深,面积越大,后背门的整体刚性就越好,模态相应的也越高;后背门后挡风玻璃两侧窗框位置的截面收到y向视野等因素的限制,不能做的太宽、太深,相应的刚性就相对较差。

43.为了提升上述区域的刚性,本实用新型密封面101两侧,围绕密封面101设计两道环形的加强筋结构;也即是上述第一加强环筋102和第二加强环筋103;并且围绕密封面101一周,同时设置横向加强筋106,并要求横向加强筋106与第一加强环筋102、第二加强环筋103以及第三加强筋104相交布置,以此来提升塑料后背门整体的刚性、模态。

44.同时为了弥补窗框位置的不足,在密封面101内侧面中间又设计了一条第三加强筋104,进一步提升窗框位置的刚度。

45.同时在窗框口10-1下部,后背门中间位置设计l型加强筋105,同时要求l型加强筋

105的纵向板上设有贯穿墙体,同时要求l型加强筋105的横向按与后背门外板相连接,以此有效提升塑料后背门的扭转刚度。

46.显然本实用新型具体实现并不受上述方式的限制,只要采用了本实用新型的方法构思和技术方案进行的各种非实质性的改进,均在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!