点火器及气体发生器的制作方法-j9九游会真人

1.本发明涉及一种点火器和一种在车辆等发生碰撞时保护乘员的乘员保护装置中组装的气体发生器,特别涉及一种在装备于汽车等的安全气囊装置中组装的点火器和气体发生器。

背景技术:

2.以往,从保护汽车等中的乘员的观点出发,作为乘员保护装置的安全气囊装置普及。安装安全气囊装置是为了保护乘员免受车辆等发生碰撞时产生的冲击,在车辆等发生碰撞时通过瞬间使安全气囊膨胀和展开,安全气囊充当缓冲垫而挡住乘员的身体。

3.气体发生器组装在该安全气囊装置中,在车辆等发生碰撞时,点火器被来自控制单元的通电引燃,通过在点火器中产生的火焰使气体发生剂燃烧而瞬间产生大量的气体,由此使气囊膨胀和展开。

4.气体发生器有多种结构,但作为特别适合用于驾驶员侧安全气囊装置、副驾驶侧安全气囊装置等的气体发生器,有外径较大的短尺寸大致圆柱状的盘型气体发生器。

5.盘型气体发生器具有轴向两端封闭的短尺寸大致圆筒状的壳体,在壳体的周壁部设有多个气体喷出口,且以面向组装在壳体上的点火器的方式在壳体的内部收容传火药,此外,气体发生剂以包围该传火药的方式填充在壳体的内部,过滤器以进一步包围该气体发生剂的周围的方式收容在壳体的内部。

6.作为公开了该盘型气体发生器的具体结构的文献,有下述专利文献1。

7.特别是,在该下述专利文献1的图4中,公开了在点火器的外周面配置杯状部件,经由o型环按压杯状部件,从而对点火器与孔部之间进行密封。

8.现有技术文献:

9.专利文献

10.专利文献1:特开平10-310023号公报

技术实现要素:

11.发明要解决的课题

12.在上述杯状部件中,期望在保持上述密封性和绝缘性的同时,不阻碍从点火器向传火药的传火。由此,能够在短时间内使气体发生器内部的气体发生剂有效地燃烧,向气囊喷出气体。但是,在上述杯状部件中,在点火器工作时,追随内含点火器的点火剂(火药)的其他杯状部件的断裂而稍微伸长后断裂,本技术的发明人研究发现,如果该伸长较大,则会成为阻碍从点火器向传火药传火的主要原因。

13.因此,本发明是为了解决上述问题而提出的,其目的在于提供一种在保持密封性及绝缘性的同时,调节杯状部件工作时的伸长,与以往相比抑制了向传火药传火的阻碍的点火器及气体发生器。

14.解决课题的方法

15.(1)本发明的点火器包括:有底筒状的第1杯状部件,其内含点火药,并通过具有连接有电阻体的一对电极引脚的栓塞而嵌合开口部;有底筒状的第2杯状部件,其覆盖所述第1杯状部件的外部;保持部,其一体地保持所述一对电极引脚、所述栓塞、所述第1杯状部件和所述第2杯状部件,其特征在于,所述第2杯状部件由含有用于将成型后的伸长率调节为小于10%的伸长率调节材料的热固性树脂或热塑性树脂构成。

16.(2)在上述(1)的点火器中,优选的是,所述第2杯状部件和所述保持部一体成型,所述保持部由与所述第2杯状部件相同的材料构成。

17.(3)本发明是具有上述(1)或(2)的点火器的气体发生器。

18.发明的效果

19.根据本发明,能够构成在保持密封性和绝缘性的同时,调节杯状部件工作时的伸长而抑制向传火药传火的阻碍的点火器和气体发生器。

附图说明

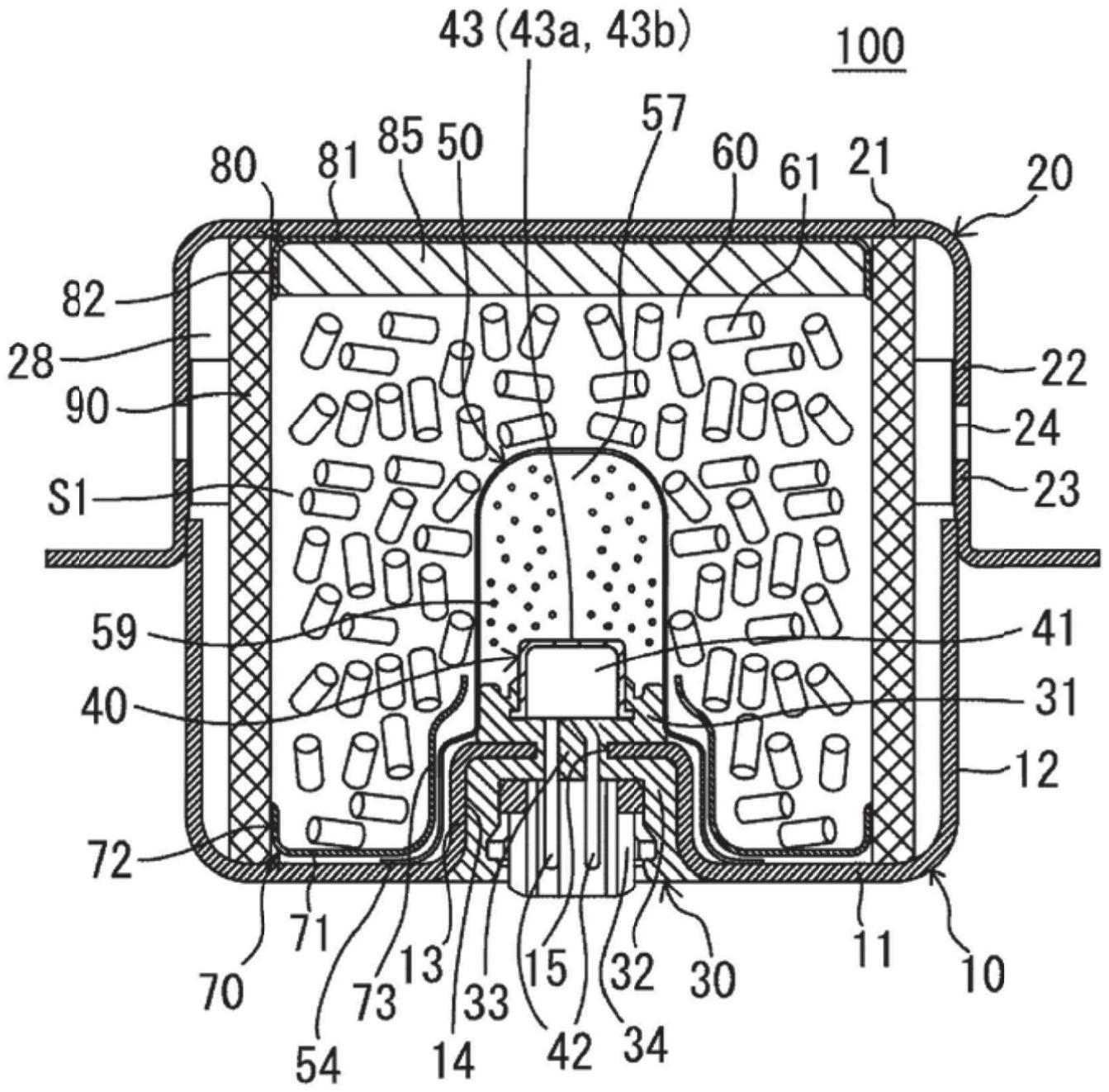

20.图1为本发明的实施方式的盘型气体发生器的概略截面图。

21.图2为图1的盘型气体发生器的爆破盖的俯视图。

22.图3为用于说明图1的盘型气体发生器的爆破盖的开裂的示意局部截面图。

23.图4为图1的盘型气体发生器的变形例的概略截面图。

24.图5为表示验证试验中实施例1的结果的图表。

25.图6为表示验证试验中实施例2的结果的图表。

具体实施方式

26.下面,参照附图详细说明本发明的实施方式。在以下所示实施方式中,将本发明适用于适合组装在搭载于汽车转向盘等的气囊装置中的盘型气体发生器。另外,在以下所示的实施方式中,对相同或共通的部分在图中赋予相同的符号,将不再重复说明。

27.图1是本发明的实施方式中的盘型气体发生器100的概略图。首先,参照该图1,对本实施方式中的盘型气体发生器100的结构进行说明。

28.如图1所示,盘型气体发生器100具有轴向一端及另一端被封闭的短尺寸大致圆筒状的壳体,在设置于该壳体内部的收容空间中,收容有作为内部构成部件的保持部30、点火器40、杯状部件50、传火药59、气体发生剂61、下侧支撑部件70、上侧支撑部件80、缓冲材料85及过滤器90等。另外,主要收容有上述内部构成部件中的气体发生剂61的燃烧室60位于设置于壳体内部的收容空间中。

29.壳体包括下部侧壳体10和上部侧壳体20。下部侧壳体10和上部侧壳体20分别由例如通过对轧制的金属制的板状部件进行冲压加工而形成的冲压成形品构成。作为构成下部侧壳体10及上部侧壳体20的金属制的板状部件,例如使用由不锈钢、钢铁、铝合金、不锈钢合金等构成的金属板,适合使用即使施加440[mpa]以上780[mpa]以下的拉伸应力时也不会产生断裂等破损的所谓高张力钢板。

[0030]

下部侧壳体10及上部侧壳体20分别形成为有底大致圆筒状,通过以这些开口面彼此相对的方式组合接合而构成壳体。下部侧壳体10具有底板部11和周壁部12,上部侧壳体20具有顶板部21和周壁部22。

[0031]

下部侧壳体10的周壁部12的上端通过插入上部侧壳体20的周壁部22的下端而被压入。而且,下部侧壳体10的周壁部12和上部侧壳体20的周壁部22在它们的抵接部或其附近接合,从而固定下部侧壳体10和上部侧壳体20。此处,在下部侧壳体10与上部侧壳体20的接合中,可以适合利用电子束焊接、激光焊接、摩擦压接等。

[0032]

由此,壳体周壁部中靠近底板部11的部分由下部侧壳体10的周壁部12构成,壳体的周壁部中靠近顶板部21的部分由上部侧壳体20的周壁部22构成。另外,壳体的轴向的一端及另一端分别被下部侧壳体10的底板部11及上部侧壳体20的顶板部21封闭。

[0033]

在下部侧壳体10的底板部11的中央部设置有向顶板部21侧突出的突状筒部13,由此,在下部侧壳体10的底板部11的中央部形成有凹陷部14。突状筒部13是经由保持部30固定点火器40的部位,凹陷部14是成为用于在保持部30中设置阴型连接器部34的空间的部位。

[0034]

突状筒部13形成为有底大致圆筒状,在位于其顶板部21侧的轴向端部,设置有在俯视的状态下非点对称形状(例如d字状、桶型形状、长圆形状等)的开口部15。该开口部15是点火器40的一对端子引脚42插通的部位。

[0035]

点火器40用于产生火焰,具有点火部41、上述一对端子引脚42和爆破盖43(第2杯状部件)。点火部41在其内部包含通过在工作时点火燃烧而产生火焰的点火药和用于使该点火药点火的电阻体。一对端子引脚42为了使点火药点火而与点火部41连接。爆破盖43是为了点火器40的密封及绝缘而设置的,如图2所示,在顶部设置有狭缝状的脆弱部43a和脆弱部43a间的非脆弱部43b。与非脆弱部43b相比,脆弱部43a在点火器40工作时容易开裂或熔融。

[0036]

另外,为了使点火器40工作时爆破盖43的伸长率调节为大于0%且小于10%(优选大于0%且小于5%,更优选大于0%且小于3%),爆破盖43是将含有伸长率调节材料的热固性树脂或热塑性树脂成型为杯状而成的。此外,根据jis k7161-2(2014年)规定的方法进行试验后,通过下式算出伸长率。

[0037]

伸长率[%]=(断裂前试验片的最大长度-初始状态试验片的长度)

×

100/初始状态试验片的长度

[0038]

此处,作为热固性树脂,可以举出酚醛树脂、尿素树脂、三聚氰胺树脂、不饱和聚酯树脂、环氧树脂、聚酰亚胺树脂等。作为热塑性树脂,可以举出聚丙烯、聚甲基丙烯酸甲酯、聚苯乙烯树脂、abs树脂、氯乙烯、尼龙6、尼龙66、聚酰胺酰亚胺、聚醚酰亚胺、聚碳酸酯、聚缩醛、聚苯醚、聚苯硫醚等。作为伸长率调节材料,可以举出石墨铸铁品(fcv)、压铸铝等铸铁类、氧化铝、玻璃、碳化硅、氮化硅等陶瓷类等,但只要是能够改变热固性树脂或热塑性树脂的伸长率的材料,可以是任何材料。

[0039]

点火部41具有形成为杯状的爆破杯(第1杯状部件)、和封闭该爆破杯的开口端并插通一对端子引脚42而将其保持的栓塞,以连接插入到爆破杯内的一对端子引脚42的前端的方式安装有电阻体(桥线),并且具有以包围该电阻体或接近该电阻体的方式在爆破杯内装填有点火药的结构。

[0040]

此处,作为电阻体,一般使用镍铬合金丝等,作为点火药,一般使用zpp(锆

·

高氯酸钾)、zwpp(锆

·

钨

·

高氯酸钾)、三辛酸铅等。另外,上述的爆破杯及栓塞一般为金属制或塑料制。

[0041]

在检测到碰撞时,规定量的电流经由端子引脚42向电阻体流动。通过在电阻体中流过规定量的电流,在电阻体中产生焦耳热,点火药开始燃烧。燃烧产生的高温火焰会使收容有点火药的爆破杯破裂。从电流流过电阻体到点火器40工作为止的时间,在电阻体利用镍铬合金丝的情况下一般为2[ms]以下。

[0042]

点火器40以从下部侧壳体10的内侧插入的状态安装在底板部11上,使得端子引脚42插通在设置于突状筒部13的开口部15。具体地说,在设置于底板部11的突状筒部13的内周围设置有由树脂成形部构成的保持部30,点火器40通过被该保持部30保持,从而被固定在底板部11上。

[0043]

保持部30通过使用模具注射成型(更具体地说是嵌件成形)而形成,通过以经由设置于下部侧壳体10的底板部11的开口部15从底板部11的内表面的一部分到达外表面的一部分的方式,将绝缘性的流动性树脂材料附着在底板部11上使其固化而形成。

[0044]

作为通过注射成型形成的保持部30的原料,适合使用在固化后耐热性、耐久性、耐腐蚀性等优异的树脂材料。此时,不限于以环氧树脂等为代表的热固性树脂,也可以使用以聚对苯二甲酸丁二醇酯树脂、聚对苯二甲酸乙二醇酯树脂、聚酰胺树脂(例如尼龙6或尼龙66等)、聚丙烯硫化物树脂、聚环氧丙烷树脂等为代表的热塑性树脂。当选择这些热塑性树脂作为原材料时,为了确保成型后的保持部30的机械强度,这些树脂材料优选含有玻璃纤维等作为填料。但是,如果仅通过热塑性树脂就可以确保足够的机械强度,则不需要添加如上所述的填料。

[0045]

保持部30包括覆盖下部侧壳体10的底板部11的内表面的一部分的内侧覆盖部31、覆盖下部侧壳体10的底板部11的外表面的一部分的外侧覆盖部32、和位于设置于下部侧壳体10的底板部11的开口部15内并分别与上述内侧覆盖部31和外侧覆盖部32相连的连结部33。

[0046]

另外,保持部30在内侧覆盖部31、外侧覆盖部32及连结部33的各自的底板部11侧的表面固定在底板部11上。此外,保持部30分别固定在点火器40的靠近点火部41的下方端的部分的侧面及下面,和点火器40的靠近端子引脚42的上方端的部分的表面上。

[0047]

由此,开口部15成为被端子引脚42和保持部30完全埋入的状态,通过确保该部分的密封性来确保壳体内部的空间的气密性。另外,虽然未图示,由于开口部15形成为俯视下非点对称形状,因此通过用连结部33埋入该开口部15,这些开口部15及连结部33也起到防止保持部30相对于底板部11旋转的止转机构的作用。

[0048]

在保持部30的外侧覆盖部32的面向外部的部分处形成有阴型连接器部34。该阴型连接器部34是用于接收用于连接点火器40和控制单元(未图示)的线束的阳型连接器(未图示)的部位,位于设置于下部侧壳体10的底板部11的凹陷部14内。

[0049]

在该阴型连接器部34内,点火器40的靠近端子引脚42的下方端的部分露出而配置。在阴型连接器部34中插入阳型连接器,由此实现线束的芯线与端子引脚42的电导通。

[0050]

另外,也可以使用预先在被保持部30覆盖的部分的底板部11的表面的规定位置设置粘接剂层而成的下部侧壳体10进行上述的注射成型。该粘接剂层可以通过在上述底板部11的规定位置预先涂布粘接剂使其固化等来形成。

[0051]

这样一来,由于固化的粘接剂层位于底板部11和保持部30之间,因此能够更牢固地将由树脂成形部构成的保持部30固定在底板部11上。因此,如果以包围设置于底板部11

的开口部15的方式沿周向环状地设置上述粘接剂层,则能够在该部分确保更高的密封性。

[0052]

此处,作为预先涂布于底板部11上的粘接剂,优选使用在固化后含有耐热性、耐久性、耐腐蚀性等优异的树脂材料作为原料的粘接剂,特别优选使用例如含有氰基丙烯酸酯系树脂或硅酮系树脂作为原料的粘接剂。另外,除上述树脂材料外,含有酚系树脂、环氧系树脂、三聚氰胺系树脂、尿素系树脂、聚酯系树脂、醇酸系树脂、聚氨酯系树脂、聚酰亚胺系树脂、聚乙烯系树脂、聚丙烯系树脂、聚氯乙烯系树脂、聚苯乙烯系树脂、聚醋酸乙烯酯系树脂、聚四氟乙烯系树脂、丙烯腈丁二烯苯乙烯系树脂、丙烯腈苯乙烯系树脂、丙烯酸系树脂、聚酰胺系树脂、聚缩醛系树脂、聚碳酸酯系树脂、聚苯醚系树脂、聚对苯二甲酸丁二醇酯系树脂、聚对苯二甲酸乙二醇酯系树脂、聚烯烃系树脂、聚苯硫醚系树脂、聚砜系树脂、聚醚砜系树脂、聚芳酯系树脂、聚醚醚酮系树脂、聚酰胺酰亚胺系树脂、液晶聚合物、苯乙烯系橡胶、烯烃系橡胶等作为原料的粘接剂,也可以作为上述粘接剂使用。

[0053]

另外,这里虽然例示了通过对由树脂成形部构成的保持部30进行注射成型而能够将点火器40相对于下部侧壳体10固定的情况下的结构例,但点火器40相对于下部侧壳体10的固定也可以使用其他的替代方案。

[0054]

在底板部11上以覆盖突状筒部13、保持部30及点火器40的方式组装有杯状部件50。

[0055]

杯状部件50以覆盖保持部30及点火器40的方式设置。杯状部件50具有底板部11侧的端部开口的有底大致圆筒状的形状,在其内部包含收容了传火药59的传火室57。杯状部件50以使其传火室57面向爆破盖43及点火部41的方式配置在燃烧室60内。另外,杯状部件50在开口端侧具有呈凸缘状延伸的前端部54,该前端部54以被底板部11和下侧支撑部件70夹入的状态而被固定。该杯状部件50在点火器40工作而使传火室内部的传火药59着火的情况下,随着其内部空间的压力上升或产生的热的传导而破裂、变形或熔融。

[0056]

作为杯状部件50的材质,优选利用不锈钢、钢铁、铝、铝合金、不锈钢及不锈钢合金等金属制的部件,或由以环氧树脂等为代表的热固性树脂、以聚对苯二甲酸丁二醇酯树脂、聚对苯二甲酸乙二醇酯树脂、聚酰胺树脂(例如尼龙6或尼龙66等)、聚丙烯硫化物树脂、聚环氧丙烷树脂等为代表的热塑性树脂等树脂制的部件构成的材料。特别优选机械强度比铝高的铝合金或不锈钢、钢铁等铁系金属材料。

[0057]

另外,作为杯状部件50的固定方法,不限于使用上述下侧支撑部件70的固定方法,也可以使用其他的固定方法。

[0058]

填充在传火室中的传火药59由点火器40工作产生的火焰点火,通过燃烧产生热粒子。作为传火药59,必须能够使气体发生剂61可靠地开始燃烧,一般而言,可以使用以b/kno3、b/nano3、sr(no3)2等为代表的金属粉/氧化剂组成的组合物、或由氢化钛/高氯酸钾组成的组合物、由b/5-氨基四唑/硝酸钾/三氧化钼组成的组合物等。

[0059]

传火药59可以使用粉状的传火药、或通过粘合剂成形为规定形状的传火药等。作为由粘合剂成形的传火药59的形状,例如有颗粒状、圆柱状、片状、球状、单孔圆筒状、多孔圆筒状、平板状等各种形状。

[0060]

在壳体内部的空间中,在包围配置有上述杯状部件50的部分的空间中,配置有收容了气体发生剂61的燃烧室60。具体地,如上所述,杯状部件50突出配置在形成于壳体内部的燃烧室60内,在面向该杯状部件50的顶壁部的外侧表面的部分设置的空间以及在面向侧

壁部的外侧表面的部分设置的空间构成为燃烧室60。由此,在杯状部件50的外侧表面,与其相邻地配置有气体发生剂61。

[0061]

另外,在将收容有气体发生剂61的燃烧室60沿壳体的径向包围的空间中,沿着壳体的内周配置有过滤器90。过滤器90具有圆筒状的形状,其中心轴与壳体的轴向实质上一致而配置。

[0062]

气体发生剂61是通过点火器40工作而产生的热粒子点火、燃烧而产生气体的药剂。作为气体发生剂61,优选使用非叠氮化物类气体发生剂,通常气体发生剂61形成为含有燃料、氧化剂和添加剂的成型体。

[0063]

作为燃料,可以使用例如三唑衍生物、四唑衍生物、胍衍生物、偶氮二甲酰胺衍生物、肼衍生物等或它们的组合。具体而言,例如优选使用硝基胍、硝酸胍、氰基胍、5-氨基四唑等。

[0064]

作为氧化剂,例如可以使用碱性硝酸铜或碱性碳酸铜等碱性金属氢氧化物、高氯酸铵、高氯酸钾等高氯酸盐、含有选自碱金属、碱土类金属、过渡金属、铵的阳离子的硝酸盐等。作为硝酸盐,例如优选使用硝酸钠、硝酸钾等。

[0065]

作为添加剂,可以举出粘合剂、成渣剂、燃烧调节剂等。作为粘合剂,例如可以优选使用聚乙烯醇、羧甲基纤维素的金属盐、硬脂酸盐等有机粘合剂、合成水滑石、酸性白土等无机粘合剂。另外,除此之外,作为粘合剂,还可以优选使用羟乙基纤维素、羟丙基甲基纤维素、醋酸纤维素、丙酸纤维素、醋酸丁酸纤维素、硝基纤维素、微晶性纤维素、瓜尔胶、聚乙烯吡咯烷酮、聚丙烯酰胺、淀粉等多糖衍生物,或二硫化钼、滑石、膨润土、硅藻土、高岭土、氧化铝等无机粘合剂。作为成渣剂,可以优选使用氮化硅、二氧化硅、酸性白土等。作为燃烧调节剂,可以优选使用金属氧化物、硅铁、活性炭、石墨等。

[0066]

气体发生剂61的成型体的形状有颗粒状、微丸状、圆柱状等粒状的成型体、盘状的成型体等各种形状的成型体。另外,在圆柱状的成型体中,还可以使用在成型体内部具有贯通孔的有孔状(例如单孔筒形状或多孔筒形状等)的成型体。这些形状优选根据组装盘型气体发生器100的气囊装置的规格而适当选择,优选与规格对应的最佳形状,例如选择在气体发生剂61燃烧时气体的生成速度随时间变化的形状等。另外,除了气体发生剂61的形状之外,优选考虑气体发生剂61的线燃烧速度、压力指数等,适当选择成型体的尺寸和填充量。

[0067]

过滤器90例如可以使用将不锈钢、钢铁等金属线材卷绕烧结而成的过滤器、或者通过对编织有金属线材的网材进行冲压加工而压实而成的过滤器等。作为网材,具体而言,可以利用针织物编织的铁丝网或平纹织物的铁丝网、卷曲织物的金属线材的集合体等。

[0068]

另外,作为过滤器90,也可以使用卷绕有开孔金属板的过滤器等。在这种情况下,作为开孔金属板,例如,可以使用在金属板上以锯齿状切缝的同时将其推开形成孔并加工成网眼状的钢板网、或者通过在金属板上穿孔并压扁此时在孔的周缘产生的毛刺而使其平坦化的钩金属等。在这种情况下,形成的孔的大小和形状可以根据需要适当变更,在同一金属板上也可以含有不同大小和形状的孔。另外,作为金属板,例如可以优选利用钢板(软钢)或不锈钢板,此外,也可以利用铝、铜、钛、镍或它们的合金等非铁金属板。

[0069]

在燃烧室60中产生的气体通过该过滤器90中时,过滤器90作为通过夺取气体所具有的高温的热来冷却气体的冷却机构发挥作用,并且也作为除去气体中所含的残渣(炉渣)等的除去机构发挥作用。因此,为了充分冷却气体且不向外部释放出残渣,需要确保燃烧室

60内产生的气体通过过滤器90中。另外,过滤器90以在构成壳体的周壁部的下部侧壳体10的周壁部12和上部侧壳体20的周壁部22之间形成规定大小的间隙部28的方式,与该周壁部12、22分离地配置。

[0070]

在面向过滤器90的部分的上部侧壳体20的周壁部22上设有多个气体喷出口23。该多个气体喷出口23用于将通过过滤器90的气体导出到壳体的外部。

[0071]

另外,在上部侧壳体20的周壁部22的内周面上,以封闭上述多个气体喷出口23的方式粘贴有作为密封部件的金属制的密封带24。作为该密封带24,可以优选使用单面涂布有粘合部件的铝箔等,通过该密封带24确保燃烧室60的气密性。

[0072]

在燃烧室60中位于底板部11侧的端部附近配置有下侧支撑部件70。下侧支撑部件70具有环状的形状,以覆盖过滤器90和底板部11的交界部分的方式,实质上以靠近过滤器90和底板部11的方式配置。由此,下侧支撑部件70在燃烧室60的上述端部附近位于底板部11和气体发生剂61之间。

[0073]

下侧支撑部件70具有,以沿着底板部11的内底面的方式靠近底板部11的圆环板状的基部71、与靠近过滤器90的底板部11的内周面抵接的抵接部72、从基部71朝向顶板部21侧直立设置的筒状的立设部73。抵接部72从基部71的外缘延伸设置,立设部73从基部71的内缘延伸设置。立设部73覆盖下部侧壳体10的突状筒部13的外周面和保持部30的内侧覆盖部31的外周面。

[0074]

下侧支撑部件70是用于将过滤器90固定在壳体上的部件,并且还作为防止工作时在燃烧室60中产生的气体不经由过滤器90的内部而从过滤器90的下端与底板部11之间的间隙流出的流出防止机构发挥作用。因此,下侧支撑部件70,例如通过对金属制的板状部件进行冲压加工等而形成,优选由普通钢或特殊钢等钢板(例如冷轧钢板或不锈钢板等)构成的部件构成。

[0075]

在燃烧室60中位于顶板部21侧的端部配置有上侧支撑部件80。上侧支撑部件80具有大致圆盘状的形状,以覆盖过滤器90和顶板部21的交界部分的方式,以靠近过滤器90和顶板部21的方式配置。由此,上侧支撑部件80在燃烧室60的上述端部附近位于顶板部21和气体发生剂61之间。

[0076]

上侧支撑部件80具有与顶板部21抵接的基部81和从该基部81的周缘直立设置的抵接部82。抵接部82与位于过滤器90的顶板部21侧的轴向端部的内周面抵接。

[0077]

上侧支撑部件80是用于将过滤器90固定在壳体上的部件,并且还作为防止工作时在燃烧室60中产生的气体不经由过滤器90的内部而从过滤器90的下端与顶板部21之间的间隙流出的流出防止机构发挥作用。因此,上侧支撑部件80,例如通过对金属制的板状部件进行冲压加工等而形成,优选由普通钢或特殊钢等钢板(例如冷轧钢板或不锈钢板等)构成的部件构成。

[0078]

在该上侧支撑部件80的内部,以与收容在燃烧室60中的气体发生剂61接触的方式配置有圆盘状的缓冲材料85。由此,缓冲材料85在燃烧室60的顶板部21侧的部分位于顶板部21和气体发生剂61之间,将气体发生剂61朝向底板部11侧按压。

[0079]

缓冲材料85是为了防止由成型体构成的气体发生剂61因振动等被粉碎而设置的,优选陶瓷纤维的成型体或岩棉、发泡树脂(例如发泡硅酮、发泡聚丙烯、发泡聚乙烯、发泡聚氨酯等)、以氯丁二烯和epdm为代表的橡胶等构成的部件构成。

[0080]

接着,参照图1,对本实施方式的盘型气体发生器100的组装作业的要领进行说明。

[0081]

首先,在下部侧壳体10中,通过由树脂成形部构成的保持部30被注射成形,从而固定点火器40。然后,通过将在内部收容有传火药59的杯状部件50的侧壁部压入下部侧壳体10的保持部30而进行固定。

[0082]

之后,在过滤器90的内侧填充气体发生剂61,将夹装有缓冲材料85的上侧支撑部件80内插在过滤器90的上端部分。然后,将气体喷出口23被密封带24封闭的上部侧壳体20相对于下部侧壳体10进行覆盖,并焊接下部侧壳体10和上部侧壳体20。由此,完成图1所示结构的气体发生器100的组装。

[0083]

此处,在本实施方式的盘型气体发生器100中,由于在杯状部件50上没有设置开口,所以能够非常容易地在设置于杯状部件50内部的传火室57中进行填充传火药59的工序。这是因为,在盘型气体发生器100工作时,杯状部件50自身由机械强度低的脆弱部件构成,以使杯状部件的一部分破裂、变形或熔融。即,无需进行在使用具有开口的杯状部件的情况下所需要的、为了填充传火药59而将设置在杯状部件上的开口封闭的作业,例如不需要铝带或封闭板,因此能够大幅简化制造工序。

[0084]

图3是用于说明本实施方式的盘式气体发生器的动作的概略截面图。接着,参照该图3和上述图1,对本实施方式中的盘式气体发生器100的运转进行说明。另外,图3是示意截面图,为了便于说明,示出了点火器40周边的一部分部件,省略了其他部件。

[0085]

参照图1,在搭载有盘型气体发生器100的车辆发生碰撞的情况下,通过另外设置在车辆上的碰撞检测机构检测到碰撞,基于此,通过来自另外设置在车辆上的控制单元的通电,点火器40工作。收容在作为传火室的空间s1中的传火药59被点火器40工作产生的火焰点火而开始燃烧。

[0086]

此时,在点火器40刚刚工作之后,由于装填在点火部41中的点火药急速燃烧,伴随着点火部41的爆破杯的破裂,爆破盖43开裂,并且该点火药急速燃烧而产生的推力传播到充填在传火室57中的传火药59。此处,使用图3具体说明爆破盖43的开裂。

[0087]

当点火器40工作时,首先,从图1的初始状态变化为图3(a)所示的状态。具体地说,爆破盖43的顶部膨胀,非脆弱部43b隆起,并且脆弱部43a成为伸长的状态。接着,如图3(b)所示,脆弱部43a被破坏,成为几个块的状态。即,爆破盖43的顶部成为开裂的状态。

[0088]

接着,通过上述推力到达杯状部件50的内部,在由比较脆弱的部件构成的杯状部件50中产生破裂、变形或熔融。该杯状部件50的破裂、变形或熔融发生得比因点火药燃烧而产生的热粒子引起的传火药59的点火晚。此处,杯状部件50的传火药59受到因点火药燃烧产生的推力而在杯状部件50的内部飞散,成为分散的状态。

[0089]

因此,在更短的时间内,距离点火器40较远的传火药59也被热粒子点火而开始燃烧,结果,大幅促进杯状部件50内部的空间的压力上升以及该空间的温度上升。其结果,在更短的时间内,杯状部件50破裂、变形或熔融,因传火药59燃烧而产生的大量的热粒子提前流入燃烧室60。

[0090]

特别是,在图1中,杯状部件50为铁制或不锈钢制,与铝相比强度高,因此在传火药59燃烧的初始阶段,不会产生杯状部件50的破裂、变形或熔融。此时,杯状部件50的内压上升,直至杯状部件50产生破裂、变形或熔融的规定时间为止。而且,当内压达到一定程度以上后,杯状部件50破裂、变形或熔融。因此,通过使用铁制或不锈钢制这样机械强度高的铁

系金属材料来提高杯状部件50的机械强度,从而在杯状部件50开裂时充分地促进传火药59的燃烧,能够在促进气体发生剂61燃烧的状态下使杯状部件50开裂。这样的杯状部件50的机械强度的提高,即使在使用铝等强度低的金属的情况下,也可以通过加厚厚度来实现。此时的厚度优选为0.4mm以上1.5mm以下,更优选为0.6mm以上1.2mm以下。

[0091]

这样,通过大量的热粒子流入燃烧室60,收容在燃烧室60中的气体发生剂61点火燃烧,产生大量的气体。在燃烧室60中产生的气体通过过滤器90的内部,此时,被过滤器90夺走热量而被冷却,并且气体中含有的炉渣被过滤器90除去而流入间隙部28。

[0092]

随着因气体发生剂61燃烧而产生的壳体内部的空间的压力上升,封闭设置在上部侧壳体20上的气体喷出口23的密封带24开裂,气体经由该气体喷出口23向壳体的外部喷出。喷出的气体被导入与盘型气体发生器100相邻设置的气囊的内部,使该气囊膨胀并展开。

[0093]

如上所述,根据上述本发明的实施方式,在初始状态下保持密封性和绝缘性的同时,在工作后通过使爆破盖43的顶部被顺畅地破坏,能够使向传火药59的传火顺畅,因此能够更早地开始气体发生剂61的燃烧。其结果是,与以往相比,能够缩短从点火器40工作的时刻到经由气体喷出口23开始向外部喷出气体的时刻为止的时间。另外,在从点火器40工作的时刻到经由气体喷出口23开始向外部喷出气体的时刻为止的时间设定为与以往相同的情况下,通过改变本发明的爆破盖43的材质,与以往相比,能够将传火药59的量减少一定量。由此,可以降低成本。

[0094]

另外,通过将脆弱部43a设为狭缝状的槽部,能够降低使用的树脂的量,因此与不形成脆弱部43a的情况相比,能够降低成本。

[0095]

以下,对本发明的实施方式的变形例进行说明,只要没有特别表示,对于具有相同功能的部位使用相同名称的同时,下两位使用相同的符号。另外,对于与上述实施方式相同的部位,有时会省略其说明。

[0096]

例如,如图4所示,也可以是具有将爆破盖和保持部一体化的点火器140的气体发生器200。根据本变形例,不仅能够获得与上述实施方式相同的效果,而且能够进一步提高密封性并减少部件数量。另外,由于没有安装爆破盖的工序,因此能够相应地降低成本。

[0097]

与本实施方式的盘式气体发生器100同样地,本发明的实施方式和变形例中的点火器例如也可以适用于设置有被称为双充气机的两个点火器的盘式气体发生器。而且,也可以适用于具有长条圆筒状外形的所谓圆筒型气体发生器的点火器,也可以适用于安全带的预紧器所具备的小型气体发生器的点火器。

[0098]

另外,爆破盖43不限于图1所示的情况。例如,只要构成脆弱部43a的狭缝以放射状设置即可,也可以由几个狭缝构成。例如,也可以是俯视下呈十字状或星号状地设有狭缝的脆弱部。另外,爆破盖43的顶部也可以由未形成脆弱部43a的平坦的面构成。

[0099]

此外,作为脆弱部43a的凹凸形状,不限于上述形状,可以是任何形状。例如,也可以使非脆弱部43b的一部分向一侧鼓出而形成脆弱部43a,也可以使脆弱部43a的整体以产生凹部的方式弯曲。另外,也可以在脆弱部43a以点列状或行列状设置多个凸部或凹部。

[0100]

此外,在上述本发明的实施方式及其变形例中,例示了在下部侧壳体上设置突状筒部的情况,但当然也可以将本发明应用于不设置该突状筒部的结构的气体发生器。

[0101]

另外,上述本发明的实施方式及其变形例中所示的特征性结构当然能够在参照本

发明的主旨所允许的范围内相互组合。

[0102]

综上所述,本次公开的上述实施方式及其变形例在所有方面都是例示,并不是限制性的。本发明的技术范围由权利要求书的范围来限定,并且包括与权利要求书的描述等同的含义和范围内的所有变更。

[0103]

(验证试验)

[0104]

接下来,分别制作与上述盘型气体发生器100、200相同结构的盘型气体发生器(以下,依次为实施例1的气体发生器、实施例2的气体发生器),通过改变爆破盖的材质,以及使爆破盖和保持部一体化,进行在60l箱试验中有怎样的变化的验证试验。另外,这里的60l箱试验,是指将与上述盘型气体发生器100、200相同结构的盘型气体发生器在-40℃

±

2℃的环境下调温4小时以上后,分别设置在60l容积的密闭箱内,并且使其工作,经时测量箱内压力上升的试验。另外,在本验证试验中,对从点火器工作的时刻到100ms为止的气体压力进行了经时性测定。此外,各盘式气体发生器的气体发生剂产生的气体的摩尔数为2mol,充入杯状部件中的传火药的填充量为1.2g。另外,本验证试验中,实施例1的气体发生器的爆破盖的材质为在尼龙66中含有30重量%的玻璃纤维的物质,实施例2的气体发生器的爆破盖和保持部一体化部分的材质也为在尼龙66中含有30重量%的玻璃纤维的物质。另外,实施例1中现有产品的气体发生器(除了爆破盖的材质不同以外,与实施例1的气体发生器的构成相同)的爆破盖的材质为尼龙66,实施例2中的现有产品(除了爆破盖和保持部一体化部分的材质不同以外,与实施例2的气体发生器的构成相同)的爆破盖和保持部一体化部分的材质也为尼龙66。另外,在爆破盖的现有产品中使用的尼龙66的伸长率为10%。此外,本发明的实施例1、2的爆破盖(材质变更品)中使用的、在尼龙66中含有30重量%的玻璃纤维的材质的伸长率为3%。

[0105]

(实施例1的结果)

[0106]

图5表示实施例1的结果。此处,ht是在90℃的环境下的试验,rt是在室温的环境下的试验。另外,图5中的“sq盖”是爆破盖的缩写。在实施例2中也是同样的。另外,从图5的图表可知,对于实施例1的气体发生器,从点火器工作的时刻到气体压力开始上升为止的时间t1比现有产品的气体发生器快。

[0107]

(实施例2的结果)

[0108]

图6表示实施例2的结果。从图6的图表可知,对于实施例2的气体发生器,从点火器工作的时刻到气体压力开始上升为止的时间t1比现有产品的气体发生器快。

[0109]

根据这样的实施例1、2的结果可知,在将本发明的爆破盖用于点火器的气体发生器的情况下,通过使构成爆破盖的材料的伸长率低于现有产品的伸长率,能够缩短从点火器工作的时刻到气体压力开始上升为止的时间t1。即,可知将本发明的爆破盖用于点火器的气体发生器的输出性能比现有产品好。

[0110]

附图标记说明

[0111]

10、110下部侧壳体

[0112]

11、111底板部

[0113]

12、112周壁部

[0114]

13、113突状筒部

[0115]

14、114凹陷部

[0116]

15、115开口部

[0117]

20、120上部侧壳体

[0118]

21、121顶板部

[0119]

22、122周壁部

[0120]

23、123气体喷出口

[0121]

24、124密封带

[0122]

28、128间隙部

[0123]

30、130保持部

[0124]

31、131内侧覆盖部

[0125]

32、132外侧覆盖部

[0126]

33、133连结部

[0127]

34、134阴型连接器部

[0128]

40、140点火器

[0129]

41、141点火部

[0130]

42、142端子引脚

[0131]

43、143爆破盖

[0132]

43a、143a脆弱部

[0133]

43b、143b非脆弱部

[0134]

50、150杯状部件

[0135]

54、154前端部

[0136]

57、157传火室

[0137]

59、159传火药

[0138]

60、160燃烧室

[0139]

61、161气体发生剂

[0140]

70、170下侧支撑部件

[0141]

71、171基部

[0142]

72、172抵接部

[0143]

73、173立设部

[0144]

80、180上侧支撑部件

[0145]

81、181基部

[0146]

82、182抵接部

[0147]

85、185缓冲材料

[0148]

90、190过滤器

[0149]

100、200气体发生器

[0150]

s1、s2空间

当前第1页1

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!