一种新型开孔固沙沙障-j9九游会真人

一种新型开孔固沙沙障

1.本技术是母案名称为“一种新型开孔固沙沙障”的发明专利的分案申请;母案申请的申请号为:cn201910775760.2;母案申请的申请日为:2019-08-21。

技术领域

2.本发明涉及防风固沙技术领域,特别是涉及一种新型开孔固沙沙障。

背景技术:

3.我国是世界上荒漠化面积最大的国家,荒漠地区气候干燥,降水稀少,风沙频繁且沙源难以控制,因此荒漠区铁路等基础设施受到不同程度风沙侵袭。

4.目前,现有固沙技术手段主要有:机械固沙、化学固沙和生物固沙。

5.其中,机械固沙技术通常是在沙丘上设置沙障如石方格、草方格,该固沙方法通过设立障碍物的方法来改变下垫面风沙运行方向和增加地表粗糙度,能够减小风速和改变风沙的吹蚀方向,起到阻沙、固沙的作用,见效快。

6.化学固沙方法是在沙表面喷洒如沥青、有机固化剂等化学材料,使流沙固结成片,形成一层薄薄的地毯式膜层,从而能够有效防止风沙的吹蚀和保持沙地水分,起到防止风沙侵蚀的作用。改善沙漠表层土地性质,达到控制沙漠蔓延、改善沙漠环境的目的。

7.生物固沙方法是在风沙地区种植物,研究表明,植物能够较快覆盖地表,增加土壤动物和微生物的种类及数量,改善土壤性质,同时能带来一定的经济效益。

8.综合来看,生物固沙方法对水土条件及生态环境要求较高,需要长期的培育和维护,因此其适用范围相对有限;化学方法虽具有直接的固沙作用,当对土壤环境具有直接影响,且随着使用时间的延长,施加的化学成分会逐渐失效,因此此类方法的有效时间较短;因此,目前在荒漠环境中、尤其是荒漠区铁路等基础设施的周边,机械固沙仍是主要且普遍的固沙方式。

9.机械固沙方法的核心主要在于两个方面,首先是砖块状的固沙单元,其自重、耐候性、建筑性能等特征对沙障效果具有重要影响;此外,沙障整体的工事结构,更直接影响着固沙效果。现有技术中,常规固沙工事结构设计不够合理,因此在降低风速、沉降沙粒等效果方面仍有待提升;而且,常规沙障结构不易于建设,使得沙障建设的施工难度相对较高。

技术实现要素:

10.本发明的目的是提供一种新型开孔固沙沙障,用以解决上述现有技术中存在的技术问题,能够有效的提高固沙。

11.为实现上述目的,本发明提供了如下方案:

12.本发明公开了一种新型开孔固沙沙障,包括四边砖和衔接砖,在所述四边砖的前、后端面上具有若干个贯穿的第一通孔;在所述衔接砖的上、下端面上具有贯穿的第二通孔;若干个所述四边砖分别连接成若干相互平行的横向墙体和若干相互平行的纵向墙体,在所述横向墙体与所述纵向墙体的交接处固定连接有所述衔接砖;

13.所述新型开孔固沙沙障的外侧设置有防风沙网板,所述防风沙网板的支护采用棱柱钢筋混凝土立柱加斜拉地锚结构,围绕所述钢筋混凝土立柱现浇碎石混凝土。

14.优选的,所述四边砖呈长方体形状,所述四边砖的长度、宽度、厚度分别为40cm、20cm、10cm,所述第一通孔为圆孔,所述第一通孔的直径为5cm;

15.每个所述四边转上设有三个所述第一通孔,所述第一通孔的长度与所述四边砖的厚度相等。

16.优选的,所述衔接砖呈正方体形状,所述衔接砖的边长为20cm,所述第二通孔为圆孔,所述第二通孔的直径为5cm。

17.优选的,所述新型开孔固沙沙障位于路基以外10m处。

18.优选的,每2个相邻的所述横向墙体之间间距为1m,每2个相邻的所述纵向墙体之间的间距为1m。

19.优选的,在所述新型开孔固沙沙障以外30m处设置所述防风沙网板;

20.所述斜拉地锚与地面夹角为60

°

,土建施工基础围绕立柱现浇c15碎石混凝土,所述钢筋混凝土立柱采用c20钢筋混凝土预制立柱,所述钢筋混凝土立柱地上高度为1.6m,所述钢筋混凝土立柱地下预埋高度为0.9m。

21.优选的,所述防风沙网板的宽度为4m,高度为1.6m;

22.所述防风沙网板的材质为镀锌金属板,所述防风沙网板的开孔率为30%~40%,所述防风沙网板的抗张强度不低于155mpa,所述防风沙网板的抗冲击强度不低于110kj/m2,所述防风沙网板的厚度为0.8mm,所述防风沙网板的网型为圆孔刚性网。

23.优选的,所述防风沙网板包括单峰型防风沙网板、三峰型防风沙网板以及双峰型防风沙网板;

24.其中,所述单峰型防风沙网板的长度和宽度分别为4000mm和340mm,所述三峰型防风沙网板的长度和宽度分别为4000mm和830mm,所述双峰型防风沙网板的长度和宽度分别为4000mm和430mm;

25.所述防风沙网板的顶部安装1排所述单峰型防风沙网板,所述单峰型防风沙网板的端部采用直径为4mm的钢丝绳固定,每间隔400mm使用直径为4mm冲击螺栓将相邻之间的所述单峰型防风沙网板固定;

26.所述防风沙网板的中间安装1排所述三峰型防风沙网板,所述三峰型防风沙网板的端部采用直径为4mm的钢丝绳固定,每间隔300mm~400mm使用直径为4mm冲击螺栓将相邻之间的所述三峰型防风沙网板固定;

27.所述防风沙网板的底部安装1排所述双峰型防风沙网板,所述双峰型防风沙网板的端部采用直径为4mm的钢丝绳固定,每间隔400mm使用直径为4mm冲击螺栓将相邻之间的所述双峰型防风沙网板固定。

28.本发明相对于现有技术取得了以下技术效果:

29.本发明提供了一种新型开孔固沙沙障,该技术方案首先改进了作为沙障建设单元的砖块自身构造,在此基础上,优化了沙障整体的工事结构。具体来看,本发明采用长方体形状的四边砖构建成为若干相互平行的横向墙体和若干相互平行的纵向墙体,并将正方体形状的衔接砖设置于横向墙体和纵向墙体的交接处,从而形成田字格双层布局的固沙沙障结构。在固沙沙障上设置合理的孔洞,采用双排式六孔开孔工艺,可以实现风沙的涡流沉

降、增加机械沙障的使用年限;而且通过孔洞设计可以在沙障被沙子掩埋时,方便沙障的回收再利用,便于施工。本发明所提供的沙障具有良好的固沙性能,可在外围进一步增设高立式防风沙网板,从而达到更好的固沙效果。

附图说明

30.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

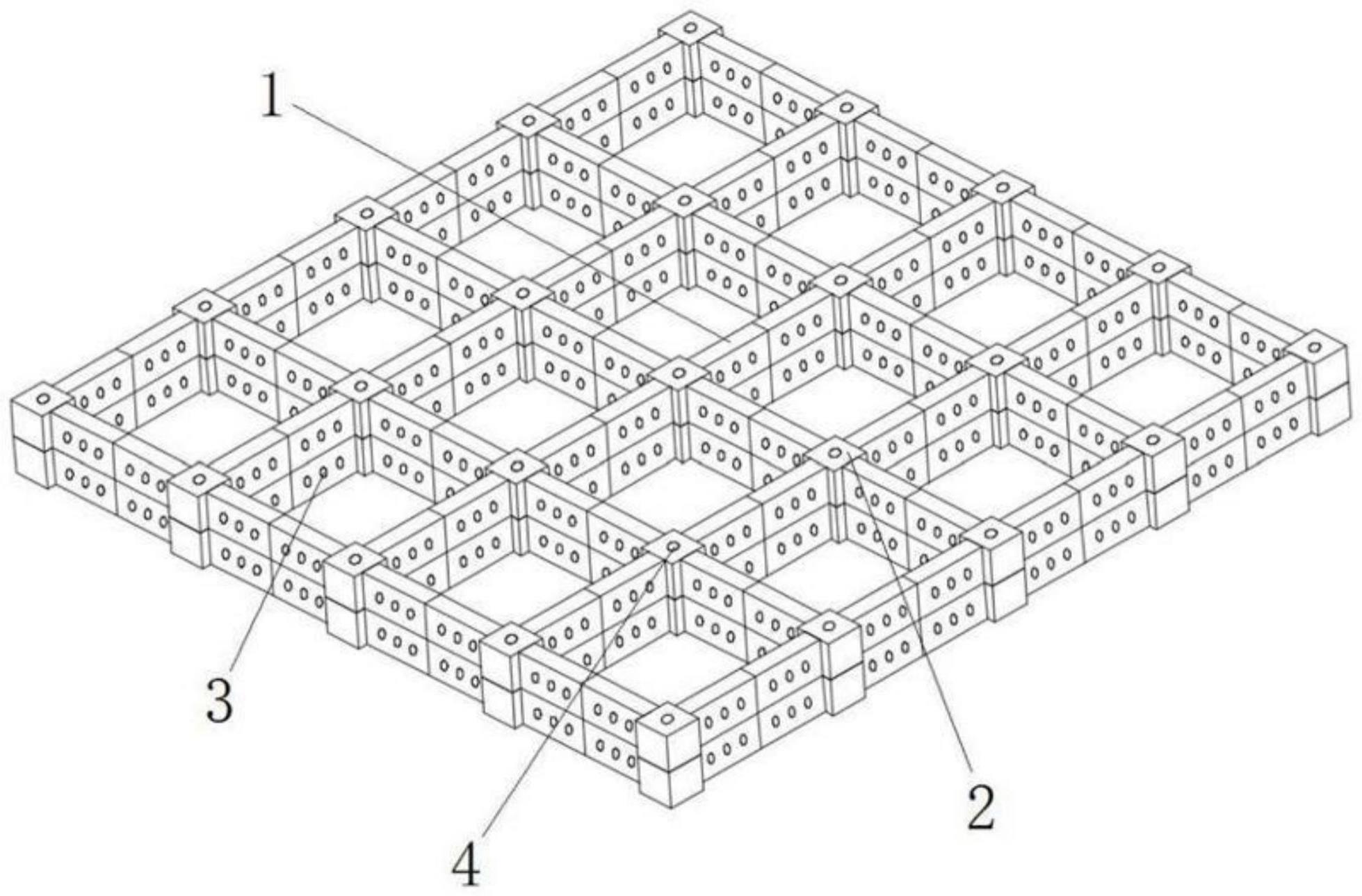

31.图1是本发明实施例新型开孔固沙沙障中四边砖的结构示意图;

32.图2是本发明实施例新型开孔固沙沙障中衔接砖的结构示意图;

33.图3是本发明实施例新型开孔固沙沙障中钢筋混凝土立柱及其基础的结构示意图;

34.图4是本发明实施例新型开孔固沙沙障中钢筋混凝土立柱配筋图;

35.图5是本发明实施例新型开孔固沙沙障中斜拉地锚配筋图;

36.图6是本发明实施例新型开孔固沙沙障中钢筋混凝土立柱的结构图;

37.图7是本发明实施例新型开孔固沙沙障的结构示意图;

38.图8是本发明实施例新型开孔固沙沙障中防风栅栏的结构示意图;

39.图中:1、四边砖 2、衔接砖 3、第一通孔 4、第二通孔。

具体实施方式

40.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

41.本发明的目的是提供一种新型开孔固沙沙障,用以解决上述现有技术中存在的技术问题,能够有效的提高固沙。

42.为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图和具体实施方式对本发明作进一步详细的说明。

43.如图1-图8所示,本实施例提供了一种新型开孔固沙沙障,包括四边砖1和衔接砖2,所述四边砖1呈长方体形状,在四边砖1的前、后端面上具有3个贯穿的第一通孔3;所述衔接砖2呈正方体形状,在衔接砖2的上、下端面上具有贯穿的第二通孔4;若干四边砖1分别连接成若干相互平行的横向墙体和若干相互平行的纵向墙体,在所述横向墙体与所述纵向墙体的交接处固定连接有衔接砖2。

44.于本实施例中,所述四边砖1的长度、宽度、厚度分别为40cm、20cm、10cm,所述第一通孔3为圆孔,所述第一通孔3的直径为5cm,所述第一通孔3的长度与四边砖1的厚度相等。

45.于本实施例中,所述衔接砖2的边长为20cm,所述第二通孔4为圆孔,所述第二通孔4的直径为5cm。

46.于本实施例中,所述新型开孔固沙沙障位于路基以外10m处。

47.于本实施例中,每2个相邻的横向墙体之间间距为1m,每2个相邻的纵向墙体之间的间距为1m。

48.于本实施例中,在所述新型开孔固沙沙障以外30m处设置有防风沙网板,所述防风沙网板的支护采用棱柱钢筋混凝土立柱加斜拉地锚结构,其中斜拉地锚与地面夹角为60

°

,土建施工基础围绕钢筋混凝土立柱现浇c15碎石混凝土,钢筋混凝土立柱采用c20钢筋混凝土预制立柱,钢筋混凝土立柱地上高度1.6m,地下预埋0.9m。

49.于本实施例中,防风沙网板的宽度为4m,高度为1.6m;防风沙网板的材质为镀锌金属板,其开孔率为30%~40%,抗张强度不低于155mpa,抗冲击强度不低于110kj/m2,网板厚度0.8mm,网型为圆孔刚性网。

50.于本实施例中,所述防风沙网板包括单峰型防风沙网板,三峰型防风沙网板以及双峰型防风沙网板,其中单峰型防风沙网板的长度和宽度分别为4000mm和340mm,三峰型防风沙网板的长度和宽度分别为4000mm和830mm,双峰型防风沙网板的长度和宽度分别为4000mm和430mm;防风沙网板顶部安装1排单峰型防风沙网板,其端部采用直径4mm的钢丝绳固定,每间隔400mm使用直径4mm冲击螺栓将相邻之间的单峰型防风沙网板固定;防风沙网板中间安装1排三峰型防风沙网板,其端部采用直径4mm的钢丝绳固定,每间隔300mm~400mm使用直径4mm冲击螺栓将相邻之间的三峰型防风沙网板固定;防风沙网板底部安装1排双峰型防风沙网板,其端部采用直径4mm的钢丝绳固定,每间隔400mm使用直径4mm冲击螺栓将相邻之间的双峰型防风沙网板固定。

51.在以上技术方案中,以沙障强度为依据、设计的沙障单元有两种规格:四边砖1为长方体块,长40cm、宽20cm、厚10cm;衔接砖2为正方体块,长20cm、宽20cm、高20cm,具有制备简单、施工便捷的优点,解决了异形机械沙障模具制作困难、制作工艺复杂、成本高的问题。

52.长方体四边砖1,开三孔在40cm

×

20cm面上,开孔率为7.6%,开孔尺寸为φ5cm,开孔中心间距为10cm,每个孔中心距离各边边距为10cm;正方体衔接砖2开单孔,开孔率为4.9%,开孔尺寸为φ5cm,每个孔中心距离各边边距为10cm。通过孔洞设计可以在节省原料、降低砖块质量的同时起到提高固沙砖的减弱风速、沉降沙粒的作用,以解决一般没有开孔工艺或少量开孔工艺的涡流沉沙不足问题。另外,开孔的设计便于提取,为回收再利用部分掩埋的固沙砖提供极大的便利。

53.通过田字格双层布局的固沙沙障辅以高立式蝶式防风栅栏(也可称为防风沙网板)的防风固沙系统,充分降低风速,沉降沙粒,防止流沙起动,以阻止风沙对路基的侵蚀,对运输过程的影响。

54.1、工程材料及要求

55.固沙沙障分为四边砖1和衔接砖2两种。四边砖1长40cm,宽20cm,厚10cm。在长度方向中线上均匀分布3个直径为5cm的通孔(如图1所示)。衔接砖2长宽高均为20cm,在其中央有一直径为5cm的通孔(如图2所示)。

56.在固沙沙障铺设区以外30m处设置高立式防风沙网板辅助防风固沙。对防风沙网板的支护形式采用棱柱钢筋混凝土立柱加斜拉地锚结构,其中斜拉地锚与地面夹角为60

°

,土建施工基础围绕立柱现浇c15碎石混凝土,支护立柱采用c20钢筋混凝土预制立柱,立柱地上高度1.6m,地下预埋0.9m(如附图3~6所示)。

57.防风沙网板的宽度为4m,高度为1.6m。材质要求使用镀锌金属板,开孔率达到

30%、40%,抗张强度达到155mpa,抗冲击强度达到110kj/m2,防风沙网板厚度为0.8毫米,网型为圆孔刚性网。

58.单峰型(单体)防风沙网板,规格为340*4000mm,峰高50mm。三峰型(三体)防风沙网板,规格为830*4000mm,峰高50mm。双峰型(双体)防风沙网板,规格为430*4000mm,峰高50mm。

59.2、工作原理

60.防风固沙体系中的防风沙网板主要作用是阻挡远处来流风中沙粒并降低风速。固沙沙障区主要作用是沉降沙粒、防止近地表流沙起动。此区域利用沙障的遮蔽作用,产生绕流和渗流作用,可以使得固沙沙障区前后不同位置流动断面的风速地表风速均小于起动风速,抑制固沙沙障区流沙被吹到路基处产生沙埋危害。同时充分利用在固沙砖之间产生的涡旋作用,使大部分沙粒沉积在固沙沙障区方格沙障内,起到净化携沙风的作用。

61.3、建设过程

62.3.1固沙沙障制作过程及铺设

63.以路基为起点向外扩展10米为固沙砖铺设区,将固沙砖铺设为相连的1mx1m方格状,其中每个方格的四个角由两块衔接砖2叠起构成,方格的每个边由四块四边砖1组成,两两相叠,并与衔接砖2相连(如附图7所示)。

64.3.2高立式防风栅栏的设置

65.顶部安装1排单峰型(单体)防风沙网板,网板端部采用钢丝绳(直径4mm)固定,每间隔400mm使用直径4mm冲击螺栓(直径30mm垫片)将相邻之间的网板固定。中间安装1排三峰型(三体)防风沙网板,网板端部采用钢丝绳(直径4mm)固定,每间隔300mm~400mm使用直径4mm冲击螺栓(直径30mm垫片)将相邻之间的网板固定。底部部安装1排双峰型(双体)防风沙网板,网板端部采用钢丝绳(直径4mm)固定,每间隔400mm使用直径4mm冲击螺栓(直径30mm垫片)将相邻之间的网板固定(如附图8所示)。

66.本说明书中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想;同时,对于本领域的一般技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处。综上所述,本说明书内容不应理解为对本发明的限制。

当前第1页1

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!