一种短钎杆结构的破碎锤的制作方法-j9九游会真人

1.本发明涉及一种破碎锤,特别是涉及一种短钎杆结构的破碎锤。

背景技术:

2.破碎锤是液压挖掘机的一个重要作业工具,用于进行破碎作业。破碎锤主要包括液压油缸、由液压油缸驱动的锤头臂、安装在锤头臂端部的打击锤头、钎杆固定体、以及可上下移动地安装在钎杆固定体中的钎杆,锤头臂带动打击锤头往复运动,打击锤头向下打击钎杆,驱使钎杆破碎岩石。比如:申请公布号为cn111779063a的中国发明专利申请所公开的一种单轴支撑导向破碎锤。但是,现有的破碎锤仍然存在下述缺陷。

3.1、液压油缸与钎杆固定体是并列安装的,更具体地,液压油缸与钎杆固定体在垂直于钎杆移动方向的方向上左右并列或前后并列;如此,势必会导致钎杆固定体的长度受到液压油缸行程的限制,钎杆固定体需要做的比较长,进而导致钎杆固定体内的钎杆的长度也较长;并且,在钎杆固定体内的这部分钎杆是直径最大、质量最大、磨损确是最小的。而钎杆是消耗品,约一周损耗一根钎杆,长钎杆售价比较昂贵,最终大大增加钎杆的耗材、以及破碎锤的使用成本。并且,长度较长的钎杆固定体和钎杆会增加破碎锤的整体重量,降低钎杆的下落速度,也就减弱钎杆打击岩石的打击力度,也降低挖掘机上的燃油使用效率。

4.2、依靠液压油向上推动油缸杆驱动锤头臂和打击锤头向上运动,液压油释放时油缸杆驱动锤头臂和打击锤头向下运动,但液压油缸内高压油存量比上部带油缸杆的体积大,导致液压油释放后能量不能回收再利用,同时还导致油缸杆、锤头臂和打击锤头的下降速度慢,也就造成打击锤头的打击力小,单次打击力量不足,也就降低挖掘机上的燃油使用效率,使得挖掘机油耗高,矿石产量低。

5.3、液压油推动锤头臂和打击锤头向上运动后,液压油释放后,锤头臂瞬间下落,带着高压的液压油通过管路直接回油箱,其会对管路的每个弯角进行冲击,容易造成管路断裂,同时还会在油管的内壁处产生高速摩擦阻力,降低打击锤头的下落速度,并且,液压油会急剧升温,高温液压油会使液压元件及液压密封件加速老化,降低其使用寿命。

技术实现要素:

6.鉴于以上所述现有技术的缺点,本发明的目的在于提供一种短钎杆结构的破碎锤,能够解除油缸行程对钎杆固定体长度的影响。

7.为实现上述目的,本发明提供一种短钎杆结构的破碎锤,包括安装基座、固定于安装基座的钎杆固定体、可上下移动地安装在钎杆固定体中的钎杆、一端铰接在安装基座上的锤头臂、固定在锤头臂中的打击铁、以及驱动缸,所述打击铁与钎杆的上端打击配合,所述驱动缸具有能够伸缩的驱动杆,所述驱动缸为倒置式结构,所述驱动杆从驱动缸缸体的下端向下伸出,所述驱动缸的缸体与安装基座铰接,所述驱动缸的驱动杆与锤头臂铰接;在上下方向上,所述驱动缸、锤头臂和钎杆固定体从上至下串联式排列,所述驱动缸与安装基座的铰接点、以及驱动缸与锤头臂的铰接点都位于钎杆固定体的上侧。

8.进一步地,所述驱动缸包括相互独立的驱动油缸和驱动气缸,所述驱动油缸的油缸缸体和驱动气缸的气缸缸体固定相连、且都与安装基座铰接,所述驱动油缸的油缸活塞杆和驱动气缸的气缸活塞杆固定相连、且都与锤头臂铰接;所述驱动油缸和驱动气缸都为倒置式结构,所述油缸活塞杆从油缸缸体的下端向下伸出,所述气缸活塞杆从气缸缸体的下端向下伸出;所述油缸缸体和气缸缸体构成所述驱动缸的缸体,所述油缸活塞杆和气缸活塞杆构成所述驱动缸的驱动杆。

9.进一步地,所述短钎杆结构破碎锤还包括液压系统,所述液压系统包括液压泵、与液压泵相连的油箱、电磁换向阀、以及控制阀组,所述电磁换向阀和控制阀组都与油箱相连;所述驱动缸还包括固定轴和推动轴,所述驱动油缸还包括可移动地安装在油缸缸体内且与油缸活塞杆相固定的油缸活塞、以及设在油缸缸体内且沿油缸活塞的移动方向分布在油缸活塞面向油缸活塞杆侧的第一油腔,该第一油腔通过电磁换向阀和控制阀组与液压泵相连;所述驱动气缸还包括可移动地安装在气缸缸体内且与气缸活塞杆相固定的气缸活塞、以及设在气缸缸体内且沿气缸活塞的移动方向分布在气缸活塞背向气缸活塞杆侧的高压气腔;所述油缸缸体和气缸缸体通过固定轴固定相连、且油缸缸体和气缸缸体都通过固定轴与安装基座铰接,所述油缸活塞杆和气缸活塞杆通过推动轴固定相连、且油缸缸体和气缸缸体都通过推动轴与锤头臂铰接。

10.进一步地,所述油缸缸体内还设有沿油缸活塞的移动方向分布在油缸活塞背向油缸活塞杆侧的第二油腔,该第二油腔通过电磁换向阀和控制阀组与液压泵相连;当所述高压气腔内的高压气体向下推动气缸活塞时,所述第一油腔向液压系统排油,且液压系统使第一油腔的排油流入第二油腔中。

11.进一步地,所述驱动缸为油气混合缸,所述油气混合缸为倒置式结构,所述油气混合缸包括从其缸体下端向下伸出的油气活塞杆、固定在缸体内的分隔板、以及都固定在油气活塞杆上的气腔活塞和油腔活塞,所述分隔板将缸体的内部空间分隔成互不连通的气腔室和油腔室,所述气腔室和油腔室上下分布,所述气腔活塞可移动地设置在气腔室中,且分布在气腔活塞上侧的气腔室为高压气腔,所述油腔活塞可移动地设置在油腔室中、并将油腔室分隔成分布在上侧的上油腔和分布在下侧的下油腔;所述油气活塞杆构成所述驱动缸的驱动杆。

12.进一步地,所述短钎杆结构破碎锤还包括液压系统,所述液压系统包括液压泵、与液压泵相连的油箱、电磁换向阀、以及控制阀组,所述电磁换向阀和控制阀组都与油箱相连,所述上油腔和下油腔都通过电磁换向阀和控制阀组与液压泵相连。

13.进一步地,所述短钎杆结构的破碎锤还包括时间控制器,所述时间控制器与电磁换向阀通讯连接、用于控制电磁换向阀的动作时间。

14.进一步地,所述电磁换向阀固定在安装基座上,所述安装基座上固定有减震胶垫,该减震胶垫位于电磁换向阀和安装基座之间。

15.进一步地,所述锤头臂包括锤头连接板、以及固定在锤头连接板端部的锤体,所述打击铁固定于锤体,所述锤头连接板与锤体的固定处为非直线。

16.进一步地,所述锤体内开设有容置打击铁的安装孔,所述安装孔的孔径小于打击铁的外径,所述打击铁与锤体之间热膨胀固定;所述锤体在打击铁的上方开设有上下贯通的拆卸通孔。

17.进一步地,所述锤头臂还包括固定在打击铁外周的环形套,所述锤体内开设有容置环形套的固定孔,该固定孔的孔径小于环形套的外径,所述锤体与环形套之间热膨胀固定;所述锤体在打击铁的上方开设有上下贯通的拆卸通孔。

18.进一步地,所述驱动缸还包括可伸缩的环形防尘套,所述环形防尘套套设在驱动杆的外周,所述环形防尘套的上下两端分别与驱动缸的缸体和驱动杆相连。

19.进一步地,所述驱动缸的缸体的外周和驱动杆的外周都开设有数个上下分布的固定卡槽,所述环形防尘套的上端和下端都设有连接卡环,所述环形防尘套上下两端的连接卡环分别卡在驱动缸缸体的固定卡槽和驱动杆的固定卡槽中。

20.进一步地,所述驱动杆的下段部分为锥形段,该锥形段的外径从上至下逐渐增加。

21.进一步地,所述短钎杆结构的破碎锤还包括减震支撑板、以及固定在减震支撑板上的减震组件,所述减震支撑板包括安装于安装基座的支撑板部、从支撑板部上水平延伸出的安装板部、以及从安装板部的上端面上向上延伸出的接触条部,所述安装板部的下端面上开设有卡槽,所述减震组件位于钎杆固定体的上端侧,所述减震组件包括上铁板、橡胶板和下铁板,所述橡胶板以热熔固定的方式固定在上铁板和下铁板之间,所述上铁板紧配合地卡接在安装板部的卡槽中。

22.进一步地,所述安装基座上开设有圆弧形的限位槽,所述锤头臂上固定有限位销,所述限位销穿设在限位槽中、并能与限位槽的两端抵接配合。

23.如上所述,本发明涉及的短钎杆结构的破碎锤,具有以下有益效果:

24.本技术将驱动缸采用倒置式结构,并将驱动缸、锤头臂和钎杆固定体采用上下串联式排列的安装结构,彻底消除驱动缸的行程对钎杆固定体的长度的影响。如此,能缩短钎杆固定体在上下方向上的长度,将钎杆固定体的长度降到最短,也就相应地缩短钎杆的长度,使得本技术中的破碎锤能采用长度较短的短钎杆。基于此,本技术一方面能大大减少钎杆的耗材,也就大幅度降低钎杆的材料成本,最终减少破碎锤的使用成本;本技术另一方面还能降低钎杆和钎杆固定体的整体重量,也就降低破碎锤的整体重量,有利于大幅降低破碎锤的原材料成本、制造成本和使用成本;并且,钎杆的重量越轻,钎杆的下落速度就越快,进而增加钎杆对岩石的打击力度,可减少破碎作业时间50%以上,同时还提高挖掘机上的燃油使用效率,大幅减少燃油使用量,提升矿石产量,还能降低液压油的工作温度,降低对油管的冲击破坏。

附图说明

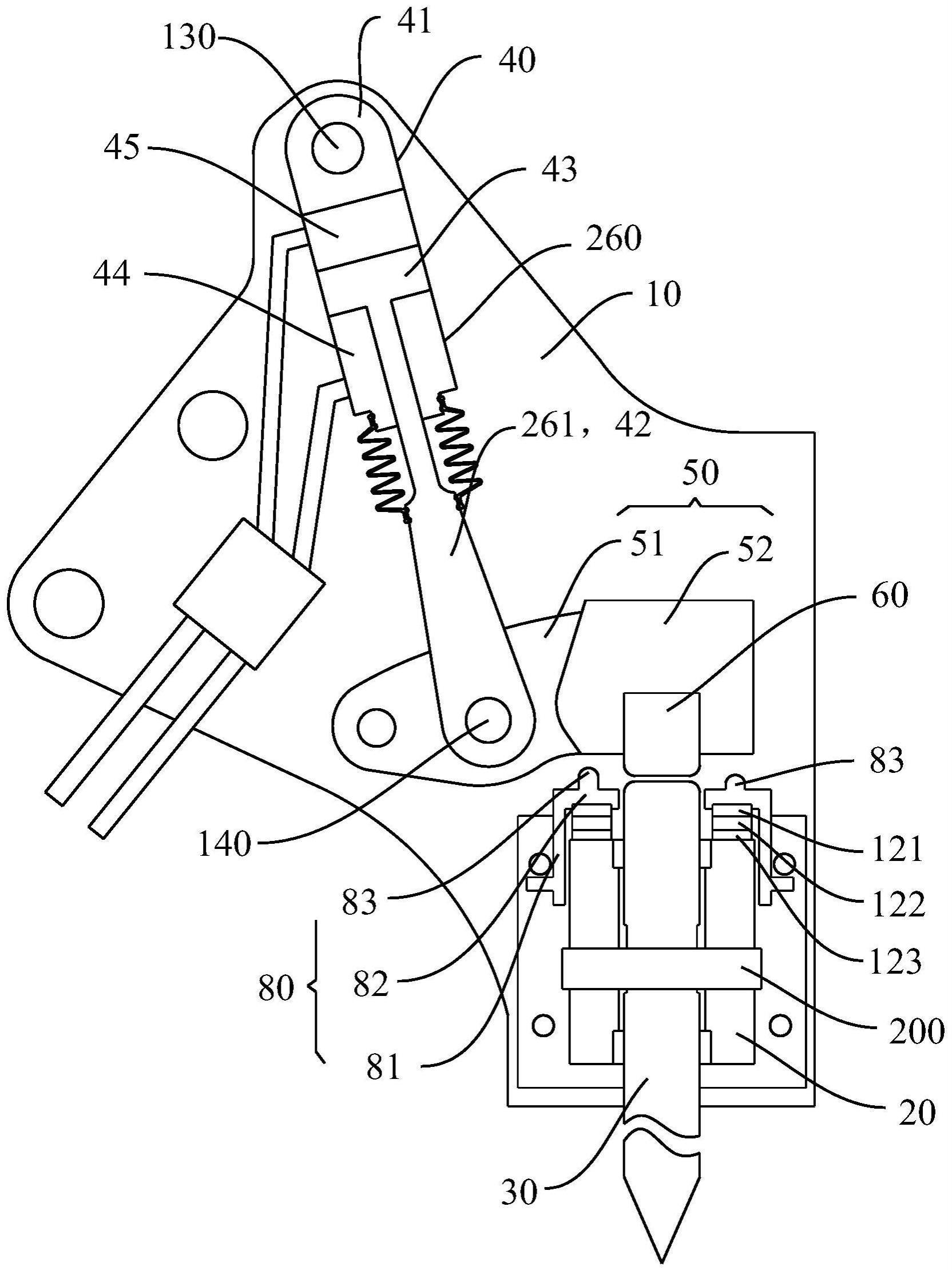

25.图1为本技术短钎杆结构的破碎锤实施例一的结构示意图。

26.图2为图1的内部结构示意图。

27.图3为图1的侧视图。

28.图4为图1中驱动缸、锤头臂和打击铁之间的连接示意图。

29.图5为图4的侧视图。

30.图6为图4中拆除打击铁时的结构示意图。

31.图7为图6的仰视图。

32.图8为短钎杆结构的破碎锤实施例一中环形防尘套的安装示意图。

33.图9和图10为短钎杆结构的破碎锤实施例一中液压系统的结构示意图;其中,图9

中驱动杆处于上移状态,图10中驱动杆处于下移状态。

34.图11为图9中第一控制阀组的结构示意图。

35.图12为图9中第二控制阀组的结构示意图。

36.图13为本技术短钎杆结构的破碎锤实施例二的内部结构示意图。

37.图14为图13中驱动缸、锤头臂和打击铁之间的连接示意图。

38.图15为图14中拆除打击铁时的结构示意图。

39.图16为图15的仰视图。

40.图17为本技术短钎杆结构的破碎锤实施例三的内部结构示意图。

41.图18为图17的侧视图。

42.图19为图17中驱动缸、锤头臂和打击铁之间的连接示意图。

43.图20为图19的侧视图。

44.图21为短钎杆结构的破碎锤实施例三中环形防尘套的安装示意图。

45.图22和图23为短钎杆结构的破碎锤实施例三中液压系统的结构示意图;其中,图22中驱动杆处于上移状态,图23中驱动杆处于下移状态。

46.图24为本技术短钎杆结构的破碎锤实施例四的内部结构示意图。

47.图25为图24中驱动缸、锤头臂和打击铁之间的连接示意图。

48.图26为图25的侧视图。

49.元件标号说明

50.10安装基座

51.101限位槽

52.102外夹板

53.103内夹板

54.20钎杆固定体

55.30钎杆

56.40驱动油缸

57.41油缸缸体

58.42油缸活塞杆

59.421锥形段

60.43油缸活塞

61.44第一油腔

62.45第二油腔

63.50锤头臂

64.51锤头连接板

65.52锤体

66.521固定孔

67.522拆卸通孔

68.523安装孔

69.53环形套

70.60打击铁

71.70第一控制阀组

72.71第一阀体

73.711第一连接油道

74.712第一油道口

75.713第二油道口

76.714第三油道口

77.72第一阀套

78.721第四油道口

79.722第一主体

80.723第一套环

81.724第一凹槽

82.725第一限位面

83.726第一油孔

84.726第一油孔

85.727第一滑道

86.73第二阀套

87.731第五油道口

88.732第二主体

89.733第二套环

90.734第二凹槽

91.735第二限位面

92.736第二油孔

93.737第二滑道

94.74第一阀芯

95.75第二阀芯

96.76第一弹簧

97.77第二弹簧

98.80减震支撑板

99.81支撑板部

100.82安装板部

101.83接触条部

102.90第二控制阀组

103.91第二阀体

104.911第二连接油道

105.912第六油道口

106.913第七油道口

107.92第三阀套

108.921第八油道口

109.922第三主体

110.923第三套环

111.924第三凹槽

112.925第三限位面

113.926第三油孔

114.927第三滑道

115.928第三阀内腔

116.93第三阀芯

117.94第三弹簧

118.110限位销

119.121上铁板

120.122橡胶板

121.123下铁板

122.130固定轴

123.140推动轴

124.150驱动气缸

125.151气缸缸体

126.152气缸活塞

127.153气缸活塞杆

128.154高压气腔

129.160液压泵

130.170油箱

131.180电磁换向阀

132.190环形防尘套

133.191连接卡环

134.200扁销轴

135.210铁棒

136.220深孔

137.230单向阀

138.240固定卡槽

139.250油气混合缸

140.251油气活塞杆

141.252分隔板

142.253气腔活塞

143.254油腔活塞

144.255气腔室

145.256油腔室

146.2561上油腔

147.2562下油腔

148.257高压气腔

149.260驱动缸

150.261驱动杆

151.270减震胶

具体实施方式

152.以下由特定的具体实施例说明本发明的实施方式,熟悉此技术的人士可由本说明书所揭露的内容轻易地了解本发明的其他优点及功效。

153.须知,本说明书附图所绘的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技术的人士了解与阅读,并非用以限定本发明可实施的限定条件,故不具技术上的实质意义,任何结构的修饰、比例关系的改变或大小的调整,在不影响本发明所能产生的功效及所能达成的目的下,均应仍落在本发明所揭示的技术内容能涵盖的范围内。同时,本说明书中所引用的如“上”、“下”、“左”、“右”、“中间”及“一”等的用语,亦仅为便于叙述明了,而非用以限定本发明可实施的范围,其相对关系的改变或调整,在无实质变更技术内容下,当亦视为本发明可实施的范畴。

154.本技术提供一种短钎杆结构的破碎锤,使用时安装在挖掘机的小臂上,用于进行破碎作业,比如破碎岩石。如图1和图2所示、或如图13所示、或如图17所示、或如图24所示,本技术涉及的短钎杆结构的破碎锤包括安装基座10、固定于安装基座10的钎杆固定体20、可上下移动地安装在钎杆固定体20中的钎杆30、一端铰接在安装基座10上的锤头臂50、固定在锤头臂50中的打击铁60、以及驱动缸260;其中,安装基座10上开设有两个安装轴孔,安装基座10通过两个安装轴孔与挖掘机的小臂相连,由此将破碎锤整体安装在挖掘机的小臂上;驱动缸260为倒置式结构,即驱动缸260包括缸体、以及能够伸缩的驱动杆261,驱动杆261从驱动缸260的缸体的下端向下伸出,驱动缸260的缸体的上端与安装基座10铰接,驱动缸260的驱动杆261的下端与锤头臂50铰接,打击铁60与钎杆30的上端打击配合。驱动缸260驱动锤头臂50往复运动,锤头臂50带动打击铁60往复运动,打击铁60能往复地向下打击钎杆30,驱动钎杆30在钎杆固定体20中下移,则钎杆30打击在岩石上,将岩石破碎。因此,破碎锤中的打击铁60和钎杆30为消耗品,需要频繁地更换。

155.如图1和图2所示、或如图13所示、或如图17所示、或如图24所示,在上下方向上,驱动缸260、锤头臂50和钎杆固定体20从上至下串联式排列,即驱动缸260整体安装在钎杆固定体20的上方,采用沿钎杆30长度方向的上下并排安装结构。因此,结合驱动缸260的倒置式结构,使得驱动缸260的缸体与安装基座10的铰接点、驱动缸260的驱动杆261与锤头臂50的铰接点、以及钎杆固定体20从上至下依次分布,或者说,使得驱动缸260的缸体与安装基座10的铰接点、以及驱动缸260的驱动杆261与锤头臂50的铰接点都位于钎杆固定体20的上侧。如此,本技术中驱动缸260的行程不在影响限制钎杆固定体20的长度,彻底消除驱动缸260的行程对钎杆固定体20的长度的影响,能缩短钎杆固定体20在上下方向上的长度,将钎杆固定体20的长度降到最短,也就相应地缩短钎杆的长度,使得本技术中的破碎锤能采用长度较短的短钎杆,实现破碎锤的短钎杆结构。

156.进一步地,本技术采用长度较短的钎杆固定体20和钎杆30后,一方面能大大减少钎杆30的耗材,也就大幅度降低钎杆30的材料成本;比如,现有技术中长钎杆30的售价为每根1万左右,而本技术中短钎杆的售价为每根3000左右,钎杆30的成本大幅度降低,最终减

少破碎锤的使用成本。另一方面还能降低钎杆30和钎杆固定体20的整体重量,也就降低破碎锤的整体重量,有利于大幅降低破碎锤的原材料成本、制造成本和使用成本;并且,钎杆30的重量越轻,钎杆30的下落速度就越快,进而增加钎杆30对岩石的打击力度,从而可减少破碎作业时间50%以上,同时还提高挖掘机上的燃油使用效率,大幅减少燃油使用量,提升矿石产量,还能降低液压油的工作温度,降低对油管的冲击破坏。

157.进一步地,本技术涉及的短钎杆结构的破碎锤中,驱动缸260的结构、以及打击铁60在锤头臂50中的固定结构可以有多种,从而使得短钎杆结构的破碎锤具有多个实施例。下述提供短钎杆结构的破碎锤的四个优选实施例。

158.短钎杆结构的破碎锤实施例一

159.如图1和图2所示,破碎锤实施例一中,驱动缸260包括相互独立的驱动油缸40和驱动气缸150,驱动油缸40和驱动气缸150都为倒置式结构;其中,驱动油缸40包括油缸缸体41、以及从油缸缸体41的下端向下伸出的油缸活塞杆42,驱动气缸150包括气缸缸体151、以及从气缸缸体151的下端向下伸出的气缸活塞杆153;油缸缸体41和气缸缸体151构成驱动缸260的缸体,油缸活塞杆42和气缸活塞杆153构成驱动缸260的驱动杆261。油缸缸体41的上端和气缸缸体151的上端固定相连,且油缸缸体41的上端和气缸缸体151的上端都与安装基座10铰接;油缸活塞杆42的下端和气缸活塞杆153的下端固定相连,且油缸活塞杆42的下端和气缸活塞杆153的下端都与锤头臂50铰接。

160.优选地,如图2至图4所示,驱动缸260还包括固定轴130和推动轴140,油缸缸体41和气缸缸体151通过固定轴130固定相连、且油缸缸体41和气缸缸体151都通过固定轴130与安装基座10铰接,油缸活塞杆42和气缸活塞杆153通过推动轴140固定相连、且油缸缸体41和气缸缸体151都通过推动轴140与锤头臂50铰接。

161.进一步地,如图2和图5所示,锤头臂50包括锤头连接板51、以及固定在锤头连接板51右端部的锤体52,锤头连接板51与锤体52之间可以为焊接固定,也可以为铸造固定;打击铁60固定在锤体52中;锤头连接板51的左端与安装基座10铰接,推动轴140在锤头连接板51的中间位置处与锤头连接板51铰接,实现锤头臂50与安装基座10和推动轴140的连接。特别地,锤头连接板51与锤体52的固定处为非直线,比如可以为直线段和圆弧段的组合,也可以为多段直线段的组合,还可以为多段圆弧段的组合,锤头连接板51与锤体52固定处的形态可以为水平v形、或为s形、或为波浪形等,则锤头连接板51和锤体52都为多边形,能够避免应力集中,从而避免在两者的固定处发生断裂。

162.进一步地,打击铁60直接固定在锤体52中。具体说,如图2、以及图5和图6所示,锤体52内开设有容置打击铁60的安装孔523,打击铁60为圆柱形体,打击铁60的外径大于安装孔523的内径。安装打击铁60时,将锤体52加热到一定温度后,锤体52的金属热膨胀,安装孔523的孔径变大,将打击铁60装入锤体52的安装孔523内即可;待后续锤体52冷却至常温后,锤体52的金属冷缩,使得打击铁60紧配合地被固定在锤体52的安装孔523中,实现锤体52与打击铁60之间的热膨胀固定。该结构实现了打击铁60无螺栓、无轴销的安装固定,节省加工制造成本,且能保证打击铁60固定可靠,长时间震动后也不会松动、不会脱落。

163.优选地,如图5和图6所示,锤体52在打击铁60的上方开设有上下贯通的拆卸通孔522,拆卸通孔522的上端向上延伸至锤体52的上端面,拆卸通孔522的下端向下延伸至安装孔523、并与安装孔523相通。在拆卸打击铁60时,先在打击铁60的外边缘处钻数个深孔220,

如图7所示,则打击铁60会松动;之后,在拆卸通孔522中插入铁棒210,向下打击铁60棒,铁棒210作用在打击铁60的上端面上,即可使打击铁60从锤体52的安装孔523中向下滑出。如此,实现了打击铁60的安装与拆卸,方便打击铁60的更换。并且,本实施例中锤体52不需要更换,锤体52能够重复使用,只需要更换体积较小、且容易更换的打击铁60,故能够减少耗材,节省成本。

164.进一步地,如图1所示,安装基座10上开设有圆弧形的限位槽101,锤头臂50的锤头连接板51上固定有限位销110,限位销110穿设在限位槽101中、两者滑动配合。当驱动油缸40驱动锤头臂50和打击铁60向上运动时,限位销110在限位槽101中向上运动,通过限位销110与限位槽101上端槽壁的抵接配合对锤头臂50的向上运动进行限位;反之,当驱动油缸40复位时,锤头臂50和打击铁60向下运动,限位销110在限位槽101中向下运动,通过限位销110与限位槽101下端槽壁的抵接配合对锤头臂50的向下运动进行限位。

165.优选地,如图2和图5所示,驱动杆261的下段部分为锥形段421,即:油缸活塞杆42的下段部分为锥形段421,气缸活塞杆153的下段部分也为锥形段421;锥形段421的外径从上至下逐渐增加,能够提高油缸活塞杆42和气缸活塞杆153的结构强度,防止油缸活塞杆42和气缸活塞杆153弯曲变形。

166.进一步地,如图4和图8所示,驱动缸260还包括可伸缩的环形防尘套190,即驱动油缸40与驱动气缸150都包括可伸缩的环形防尘套190;驱动油缸40中,环形防尘套190套设在油缸活塞杆42的外周,环形防尘套190的上下两端分别与油缸缸体41和油缸活塞杆42相连,能够保护油缸活塞杆42在矿区灰尘中稳定做业;驱动气缸150中,环形防尘套190套设在气缸缸体151的外周,环形防尘套190的上下两端分别与气缸缸体151和气缸活塞杆153相连,能够保护气缸活塞杆153在矿区灰尘中稳定做业。另外,环形防尘套190与油缸缸体41、油缸活塞杆42、气缸缸体151和气缸活塞杆153之间都为卡接,连接可靠,能够防止环形防尘套190的脱落。卡接的具体结构为:如图8所示,油缸缸体41的外周、油缸活塞杆42的外周、气缸缸体151的外周、以及气缸活塞杆153的外周都开设有两个上下分布的固定卡槽240,环形防尘套190的上端和下端都设有两个连接卡环191;驱动油缸40中,环形防尘套190上下两端的连接卡环191分别卡接在油缸缸体41的固定卡槽240和油缸活塞杆42的固定卡槽240中,由此将环形防尘套190固定在油缸缸体41和油缸活塞杆42之间;驱动气缸150中,环形防尘套190上下两端的连接卡环191分别卡接在气缸缸体151的固定卡槽240和气缸活塞杆153的固定卡槽240中,由此将环形防尘套190固定在气缸缸体151和气缸活塞杆153之间。

167.进一步地,如图3所示,破碎锤的安装基座10包括两块前后排布的外夹板102、以及固定在各外夹板102下端内侧的内夹板103,驱动油缸40和锤头臂50都安装在两块外夹板102之间,钎杆固定体20固定在两块内夹板103之间。如图2所示,钎杆固定体20内固定有两个上下排布的导向套,钎杆30通过导向套可上下移动地安装在钎杆固定体20中;另外,钎杆固定体20内还固定有扁销轴200,钎杆30的外周面上开设有上下延伸的限位凹槽,扁销轴200有一部分位于钎杆30外周的限位凹槽中;在钎杆30上移时,通过扁销轴200与限位凹槽下端槽壁的抵接配合对钎杆30的上移起到限位作用;在钎杆30下移时,通过扁销轴200与限位凹槽上端槽壁的抵接配合对钎杆30的下移起到限位作用。

168.进一步地,如图2和图3所示,破碎锤还包括减震支撑板80、以及固定在减震支撑板80上的减震组件,减震支撑板80包括支撑板部81、从支撑板部81的上端水平向内延伸出的

安装板部82、以及从安装板部82的上端面上向上延伸出的接触条部83;其中,支撑板部81固定在安装基座10中内夹板103的内侧,由此将减震支撑板80整体固定在安装基座10上;接触条部83有两条、分别分布在打击铁60的左侧和右侧,左侧的接触条高于右侧的接触条;减震组件位于钎杆固定体20的上端侧,减震组件包括上铁板121、橡胶板122和下铁板123,橡胶板122以热熔固定的方式固定在上铁板121和下铁板123之间,使减震组件为一个整体件;安装板部82的下端面上开设有卡槽,上铁板121紧配合地卡接在安装板部82的卡槽中,进而将减震组件整体固定在安装板部82的下端。锤头臂50的下落运动轨迹为弧线,落点是一个点,而减震支撑板80上端的两条接触条部83能够先后与锤体52接触,也就先后迎接锤头臂50的下落,再结合橡胶板122的缓冲能够起到非常好的减震作用。另外,减震组件为无螺栓、无轴销的安装固定,能避免因螺栓固定而在作业时产生震动,导致减震组件与减震支撑板80之间的分离,提高减震组件固定结构的可靠性。

169.进一步地,如图3和图4所示、以及图9和图10所示,短钎杆结构破碎锤实施例一还包括液压系统,液压系统包括液压泵160、与液压泵160相连的油箱170、电磁换向阀180、以及控制阀组,电磁换向阀180和控制阀组都与油箱170相连;驱动油缸40还包括可移动地安装在油缸缸体41内且与油缸活塞杆42相固定的油缸活塞43、以及设在油缸缸体41内且沿油缸活塞43的移动方向分布在油缸活塞43面向油缸活塞杆42侧的第一油腔44,则第一油腔44分布在油缸活塞43的下侧,该第一油腔44通过电磁换向阀180和控制阀组与液压泵160相连;驱动气缸150还包括可移动地安装在气缸缸体151内且与气缸活塞杆153相固定的气缸活塞152、以及设在气缸缸体151内且沿气缸活塞152的移动方向分布在气缸活塞152背向气缸活塞杆153侧的高压气腔154,则高压气腔154分布在气缸活塞152的上侧,气缸缸体151上安装有与高压气腔154接通的充气阀。优选地,如图3所示,电磁换向阀180固定在安装基座10上,安装基座10的外夹板102的内壁上固定有减震胶垫270,该减震胶垫270位于电磁换向阀180和安装基座10之间,起到较好的减震作用。

170.液压系统向驱动油缸40的第一油腔44中供油时,推动油缸活塞43上移,则油缸活塞杆42、气缸活塞杆153和推动轴140一起上移,推动轴140带动锤头臂50向上运动,气缸活塞152压缩高压气腔154内的高压气体。当油缸活塞杆42、气缸活塞杆153和推动轴140一起上移至设定距离后,液压系统换向,则第一油腔44向液压系统回油,高压气腔154内的高压气体迅速膨胀,推动气缸活塞152下移,则气缸活塞杆153带动推动轴140和油缸活塞杆42一起下移,推动轴140带动锤头臂50向下运动,打击铁60向下打击钎杆30。本实施例将驱动油缸40和驱动气缸150两者分开设计,使得驱动油缸40中的液压油腔与驱动气缸150中的高压气腔154分隔开,如此,在实现推动轴140上下往复运动的同时,能杜绝高压气腔154内磨损的颗粒物进入液压油腔中,有效避免高压气腔154磨损的颗粒物污染液压油、甚至损坏液压系统,反之,能杜绝液压油腔内磨损的颗粒物进入高压气腔154中,有效避免液压油腔磨损的颗粒物损坏驱动气缸150。优选地,油缸缸体41的内径小于气缸缸体151的内径,即采用大直径气缸缸体151与小直径油缸缸体41的配合方式,如此,能够降低高压气腔154内高压气体的压力,提高安全性。本实施例中,高压气腔154内高压气体为氮气。

171.进一步地,如图3和图4所示、以及图9和图10所示,油缸缸体41内还设有沿油缸活塞43的移动方向分布在油缸活塞43背向油缸活塞杆42侧的第二油腔45,则第二油腔45分布在油缸活塞43的上侧,该第二油腔45与液压系统相连。当高压气腔154内的高压气体向下推

动气缸活塞152时,第一油腔44向液压系统排油,且液压系统使第一油腔44的排油流入第二油腔45中,实现二次利用,利用第一油腔44中排出的液压油的能量,能够节省能源,还能加快油缸活塞杆42的下移,也就加快打击铁60的下移速度。另外,驱动油缸40和驱动气缸150都为倒放的结构,即油缸活塞杆42从油缸缸体41的下端向下伸出,气缸活塞杆153从气缸缸体151的下端向下伸出;如此,油缸活塞杆42在第一油腔44中占用一部分体积,在油缸活塞杆42在上下运动过程中,第一油腔44中的体积会小于第二油腔45的体积,也就使得第一油腔44中的油量会小于第二油腔45的油量,在液压油回流至第二油腔45中二次利用时,第二油腔45能容得下第一油腔44中排出的液压油,保证实现液压油的二次利用。驱动气缸150中,气缸活塞152和气缸活塞杆153都沿上下方向往复平移,气缸活塞杆153固定在气缸活塞152的下端面上,高压气腔154位于气缸活塞152的上侧,气缸活塞杆153从气缸缸体151的下端向下伸出。如此,高压气腔154中的高压气体被封闭在气缸活塞152的上部,只有一个活塞漏损点,提高可靠性;同时,在气缸活塞152的上下腔体中注入少量液压油,有助于气缸活塞152和气缸活塞杆153快速下落时减少对密封件的磨损。

172.进一步地,短钎杆结构的破碎锤实施例一还包括时间控制器,时间控制器与电磁换向阀180通讯连接、用于控制电磁换向阀180的动作时间。时间控制器可以为一独立的控制芯片,也可以集成在计算机中、为计算机中的一个时间控制模块,时间控制器也可以与挖掘机的电源线相连、实现供电。时间控制器控制电磁换向阀180的换向动作时间,由此控制液压系统向第一油腔44进油的时间。具体说,时间控制器控制电磁换向阀180处于进油位置时,液压系统向第一油腔44进油,推动油缸活塞43上移,也即通过推动轴140驱动锤头臂50和打击铁60向上运动;时间控制器内设置的预定时间达到后,时间控制器控制电磁换向阀180处于排油位置,则第一油腔44向液压系统排油,且该排油流入第二油腔45中,结合驱动气缸150共同驱动推动轴140下移,进而驱动锤头臂50和打击铁60向下运动,打击铁60向下打击钎杆30,钎杆30向下打击岩石,进行破碎作业。本实施例通过时间控制器控制电磁换向阀180的动作时间,由此来控制驱动油缸40中油缸活塞杆42的升降行程,使得油缸活塞杆42的升降行程可调、不唯一,也就使得锤头臂50和打击铁60上下往复运动的起落行程也可调,进而实现了打击铁60向下打击钎杆30的打击频率可调、不唯一,从而能够满足多种不同应用场合的需求。

173.进一步地,短钎杆结构的破碎锤实施例一中,控制阀组优选采用下述结构。如图9至图12所示,控制阀组包括第一控制阀组70、第二控制阀组90和单向阀230。第一控制阀组70包括第一阀体71、开设在第一阀体71中且左右延伸的第一连接油道711、都固定在第一阀体71中的第一阀套72和第二阀套73、可上下移动地安装在第一阀套72中的第一阀芯74、以及可左右移动地安装在第二阀套73中的第二阀芯75,第一阀体71有一部分位于第一连接油道711的右段部分中,第二阀套73设置在第一连接油道711的左端处;第一阀体71在第一阀套72的右端侧开设有与第一连接油道711连通的第一油道口712,第一阀体71在第一阀套72的下端侧开设有与第一连接油道711连通的第二油道口713,第一阀体71在第二阀套73的下端侧开设有第三油道口714;第一油道口712与第一油腔44相连,第二油道口713与液压泵160相连,第三油道口714与第二油腔45相连;第一阀套72的上端开设有第四油道口721,第二阀套73的左端开设有第五油道口731。第二控制阀组90包括第二阀体91、开设在第二阀体91中且上下延伸的第二连接油道911、固定在第二阀体91中的第三阀套92、以及可上下移动

地安装在第三阀套92中的第三阀芯93,第三阀体有一部分位于第二连接油道911中,第二阀体91在第三阀套92的右侧开设有与第二连接油道911连通的第六油道口912,第二阀体91在第三阀套92的上侧开设有与第二连接油道911连通的第七油道口913,第三阀套92的下端开设有第八油道口921;液压泵160、油箱170、第五油道口731和第八油道口921都与电磁换向阀180相连,第三油道口714和第二油腔45都与第七油道口913相连,第三油道口714和第六油道口912都与油箱170相连,单向阀230设置在第三油道口714和油箱170之间的连接管路上,单向阀230只允许第三油道口714处的液压油流向油箱170。第二控制阀组90和单向阀230在本液压系统中可以单独使用,也可以共同使用;第二控制阀组90和单向阀230单独使用时,第一油腔44的排油直接通过单向阀230回流至油箱170中,不进行二次利用;共同使用时,第一油腔44的排油在液压系统的作用下再回流至第二油腔45中进行二次利用。第二控制阀组90和单向阀230能有效防止油缸活塞杆42下落时,因油缸活塞43上侧的第二油腔45内出现真空导致吸入油箱170内的液压油或空气。

174.进一步地,如图11所示,第一控制阀组70还包括上下延伸的第一弹簧76,第一阀套72包括开设有上下贯通的第一滑道727的第一主体722、以及开设有第一阀内腔的第一套环723,第一套环723从第一主体722的上端一体地向上延伸出,第一滑道727与第一阀内腔连通,第四油道口721开设在第一套环723的上端,第一阀芯74可上下移动地装配在第一滑道727中,第一弹簧76位于第一阀内腔内中,第一弹簧76的上下两端分别与第一套环723和第一阀芯74相抵接。第一主体722位于第一连接油道711中,第一滑道727为部分第一连接油道711,第一主体722在第一滑道727的槽壁上开设有第一凹槽724、以及能与第一阀芯74下端抵接配合的第一限位面725,第一主体722中开设有数个第一油孔726,第一连接油道711通过第一油孔726与第一凹槽724连通,第二油道口713设置在第一滑道727的下端部处、两者相通。

175.进一步地,如图11所示,第一控制阀组70还包括左右延伸的第二弹簧77,第二阀套73包括开设有左右贯通的第二滑道737的第二主体732、以及开设有第二阀内腔的第二套环733,第二套环733从第二主体732的左端一体地向左延伸出,第二滑道737与第二阀内腔连通,第五油道口731开设在第二套环733的左端面上,第二阀芯75可左右移动地装配在第二滑道737中,第二弹簧77位于第二阀内腔内中,第二弹簧77的左右两端分别与第二套环733和第二阀芯75相抵接。第二主体732位于第一连接油道711的左端处,第二主体732在第二滑道737的槽壁上开设有第二凹槽734、以及能与第二阀芯75右端抵接配合的第二限位面735,第二主体732中开设有数个第二油孔736,第三油道口714通过第二油孔736与第二凹槽734连通。

176.进一步地,如图12所示,第二控制阀组90还包括上下延伸的第三弹簧94,第三阀套92包括开设有上下贯通的第三滑道927的第三主体922、以及开设有第三阀内腔928的第三套环923,第三套环923从第三主体922的下端面上一体地向下延伸出,第三滑道927与第三阀内腔928连通,第八油道口921开设在第三套环923的下端面上,第三阀芯93可上下移动地装配在第三滑道927中,第三弹簧94位于第一阀内腔内中,第三弹簧94的上下两端分别与第三阀芯93和第三套环923相抵接。第三主体922位于第二连接油道911中,第三滑道927为部分第二连接油道911;第三主体922在第三滑道927的槽壁上开设有第三凹槽924、以及能与第三阀芯93上端抵接配合的第三限位面925,第三主体922中开设有数个第三油孔926,第二

连接油道911通过第三油孔926与第三凹槽924连通,第七油道口913设置在第三滑道927的上下端部处、两者相通。

177.推动轴140上移、带动打击铁60向上运动:如图9所示,时间控制器控制电磁换向阀180切换至进油位置,来自液压泵160的高压油分两路分别进入第二油道口713和电磁换向阀180。进入第二油道口713的液压油进入第一滑道727后向上推动第一阀芯74,则第一阀芯74上移后处于开启位置,使第二油道口713和第一连接油道711连通,则从第二油道口713处流入的液压油经第一滑道727、第一连接油道711、第一凹槽724、第一油孔726和第一油道口712后流入第一油腔44中,推动油缸活塞43和油缸活塞杆42上移,油缸活塞杆42带动推动轴140上移,推动轴140带动被驱动的物体、气缸活塞杆153和气缸活塞152一起上移,使高压气腔154内的高压气体被压缩。进入电磁换向阀180的液压油流入第二阀套73上的第五油道口731,液压油进入第二阀内腔后向右推动第二阀芯75,则第一阀芯74抵接在第二限位面735上、处于闭合位置,则第二阀芯75将第一连接油道711和第二凹槽734之间封堵住,也即第二阀芯75封堵在第三油道口714和第一连接油道711之间,将第三油道口714关闭。与此同时,油缸活塞43的上移使第二油腔45中的液压油排出至第七油道口913,进入第三滑道927后向下推动第三阀芯93,则第三阀芯93下移后处于开启位置,使第六油道口912与第七油道口913通过第二连接油道911连通,则从第七油道口913处流入的液压油经第二连接油道911、第三凹槽924、第三油孔926和第六油道口912后回流至油箱170中,第三阀内腔928中的液压油经第八油道口921和电磁换向阀180后回流至油箱170中。

178.推动轴140下移、带动打击铁60向下运动:如图10所示,在油缸活塞杆42、气缸活塞杆153和推动轴140一起上移至设定距离后,时间控制器控制电磁换向阀180切换至排油位置,来自液压泵160的高压油经电磁换向阀180分两路分别进入第四油道口721和第八油道口921。从第四油道口721处流入的液压油作用于第一阀芯74,向下推动第一阀芯74,则第一阀芯74下移后抵接在第一限位面725上、处于闭合位置,第一阀芯74封堵第一滑道727的下端,也即封堵在第二油道口713和第一连接油道711之间,将第二油道口713关闭。从第八油道口921处流入的液压油作用于第三阀芯93,向上推动第三阀芯93,则第三阀芯93上移后抵接在第三限位面925上、处于闭合位置,第三阀芯93封堵第三滑道927的上端,也即封堵在第七油道口913和第二连接油道911之间,将第七油道口913关闭。与此同时,高压气腔154中的高压气体迅速膨胀,推动气缸活塞152和气缸活塞杆153下移,气缸活塞杆153带动推动轴140下移,推动轴140带动被驱动的物体、油缸活塞杆42和油缸活塞43一起下移,第一油腔44向第一油道口712排油,该液压油经第一油孔726和第一凹槽724后流入第一连接油道711中,向左推动第二阀芯75,第二阀芯75左移后处于开启位置,使第三油道口714和第一连接油道711连通,打开第三油道口714,从第一油道口712处排出的液压油再回流至第二油腔45中,将液压油压力释放的能量二次利用,推动油缸活塞43快速下行,也即实现推动轴140的快速下移;而第二阀内腔中的液压油通过第五油道口731和电磁换向阀180后释放回油箱170中,从第三油道口714处排出的液压油也会有一部分经单向阀230回流至油箱170中。

179.至此,完成一次打击作业。

180.短钎杆结构的破碎锤实施例二

181.破碎锤实施例二与破碎锤实施例一的区别仅在于:锤体52与打击铁60的安装结构不相同。具体说,如图13至图15所示,锤头臂50还包括固定在打击铁60外周的环形套53,锤

体52内开设有容置环形套53的固定孔521,该固定孔521的孔径小于环形套53的外径;打击铁60为圆柱形体,环形套53的内径小于打击铁60的外径。安装打击铁60时,首先,将环形套53加热到一定温度后,环形套53的金属热膨胀、内孔变大,将打击铁60装入环形套53的内孔中即可;待后续环形套53冷却至常温后,环形套53的金属冷缩,使得打击铁60紧配合地被固定在环形套53的内孔中,实现环形套53与打击铁60之间的热膨胀固定。之后,将锤体52加热到一定温度后,锤体52的金属热膨胀,固定孔521的孔径变大,将装有打击铁60的环形套53装入锤体52的固定孔521内即可;待后续锤体52冷却至常温后,锤体52的金属冷缩,使得环形套53紧配合地被固定在锤体52的固定孔521中,实现锤体52与环形套53之间的热膨胀固定,由此将打击铁60固定在锤体52中。该结构实现了打击铁60无螺栓、无轴销的安装固定,节省加工制造成本,且能保证打击铁60固定可靠,长时间震动后也不会松动、不会脱落。

182.较优地,如图13至图15所示,锤体52在打击铁60的上方开设有上下贯通的拆卸通孔522,拆卸通孔522的上端向上延伸至锤体52的上端面,拆卸通孔522的下端向下延伸至固定孔521、并与固定孔521相通。在拆卸打击铁60时,先将环形套53钻数个深孔220,如图16所示,则环形套53被破坏,打击铁60就会松动;之后,在拆卸通孔522中插入铁棒210,向下打击铁60棒,铁棒210作用在打击铁60的上端面上,即可使打击铁60从锤体52的安装孔523中向下滑出;最后,清除环形套53。如此,实现了打击铁60的安装与拆卸,方便打击铁60的更换。并且,本实施例中锤体52不需要更换,锤体52能够重复使用,只需要更换体积较小、且容易更换的打击铁60和环形套53,故能够减少耗材,节省成本。

183.短钎杆结构的破碎锤实施例三

184.破碎锤实施例三与破碎锤实施例一的区别仅在于:驱动缸260的结构不相同。

185.具体说,如图17至图20所示,驱动缸260为油气混合缸250,油气混合缸250为倒置式结构,油气混合缸250包括从其缸体下端向下伸出的油气活塞杆251、固定在缸体内的分隔板252、以及都固定在油气活塞杆251上的气腔活塞253和油腔活塞254,分隔板252将缸体的内部空间分隔成互不连通的气腔室255和油腔室256,气腔室255和油腔室256上下分布,油气活塞杆251构成驱动缸260的驱动杆261,油气混合缸250的缸体也即为驱动缸260的缸体。油气混合缸250的缸体的上端与安装基座10铰接,油气活塞杆251的下端与锤头臂50铰接。油气活塞杆251的上段部分可移动地置于气腔室255中,气腔活塞253固定在油气活塞杆251的上段部分上,气腔活塞253可移动地设置在气腔室255中,且分布在气腔活塞253上侧的气腔室255为高压气腔257,油气混合缸250的缸体上安装有与高压气腔257接通的充气阀。油气活塞杆251的下段部分可移动地置于油腔室256中,油腔活塞254固定在油气活塞杆251的下段部分上,油腔活塞254可移动地设置在油腔室256中,油腔活塞254将油腔室256分隔成分布在上侧的上油腔2561和分布在下侧的下油腔2562。

186.进一步地,如图17至图20所示,短钎杆结构的破碎锤实施例三中,与短钎杆结构的破碎锤实施例一相同地,锤头臂50包括锤头连接板51、以及固定在锤头连接板51右端部的锤体52,锤头连接板51与锤体52的固定处为非直线;打击铁60直接固定在锤体52中;安装基座10上开设有限位槽101,该限位槽101与锤头连接板51的限位销110相配合;短钎杆结构的破碎锤实施例三也具有减震支撑板80、以及固定在减震支撑板80上的减震组件;相关结构参见上述短钎杆结构的破碎锤实施例一中的对应描述。

187.进一步地,如图17和图19所示,油气活塞杆251的下段部分为锥形段421,锥形段

421的外径从上至下逐渐增加,能够提高油气活塞杆251的结构强度,防止油气活塞杆251弯曲变形。如图21所示,油气混合缸250还包括可伸缩的环形防尘套190,环形防尘套190套设在油气活塞杆251的外周,环形防尘套190的上下两端分别与油气混合缸250的缸体和油气活塞杆251相连,保护油气活塞杆251在矿区灰尘中稳定做业。相同地,环形防尘套190与油气混合缸250的缸体和油气活塞杆251之间也为卡接,油气混合缸250的缸体的外周和油气活塞杆251的外周都开设有两个上下分布的固定卡槽240,环形防尘套190的上端和下端都设有两个连接卡环191,环形防尘套190上下两端的连接卡环191分别卡接在油气混合缸250的缸体和油气活塞杆251的固定卡槽240中,由此将环形防尘套190固定在油气混合缸250的缸体和油气活塞杆251之间。

188.优选地,如图18所示,短钎杆结构的破碎锤实施例三中,电磁换向阀180固定在安装基座10上,安装基座10的外夹板102的内壁上固定有减震胶垫270,该减震胶垫270位于电磁换向阀180和安装基座10之间,起到较好的减震作用。

189.进一步地,短钎杆结构破碎锤三也包括液压系统和时间控制器。如图22和图23所示,液压系统包括液压泵160、与液压泵160相连的油箱170、电磁换向阀180、以及控制阀组,电磁换向阀180和控制阀组都与油箱170相连,上油腔2561和下油腔2562都通过电磁换向阀180和控制阀组与液压泵160相连。时间控制器与电磁换向阀180通讯连接、用于控制电磁换向阀180的动作时间。

190.时间控制器控制电磁换向阀180切换至进油位置时,如图22所示,液压系统向下油腔2562中进油,推动油气活塞杆251上移,油气活塞杆251直接带动锤头臂50向上运动、并压缩高压气腔257内的高压气体,上油腔2561向液压系统中排油,锤头臂50带动打击铁60向上运动。时间控制器内设置的预定时间达到后,则油气活塞杆251上移至设定距离,此时,时间控制器控制电磁换向阀180切换至排油位置,液压系统换向,则液压系统向上油腔2561中进油,下油腔2562向液压系统中排油,同时,高压气腔154内的高压气体迅速膨胀,快速推动油气活塞杆251下移,油气活塞杆251直接带动锤头臂50和打击铁60向下运动,向下打击钎杆30。因此,本实施例中,也是通过时间控制器控制电磁换向阀180的换向动作时间,由此来控制油气活塞杆251的升降行程,使得油气活塞杆251的升降行程可调、不唯一,也就使得锤头臂50和打击铁60上下往复运动的起落行程也可调,进而实现了打击铁60向下打击钎杆30的打击频率可调、不唯一,从而能够满足多种不同应用场合的需求。

191.进一步地,短钎杆结构的破碎锤实施例三中控制阀组的结构与短钎杆结构的破碎锤实施例一中控制阀组的结构相同。因此,短钎杆结构的破碎锤实施例三中,如图22和图23所示,控制阀组也包括第一控制阀组70、第二控制阀组90和单向阀230,第一控制阀组70具有第一阀体71、第一连接油道711、第一阀套72、第二阀套73、第一阀芯74、第二阀芯75、第一弹簧76、第二弹簧77、第一油道口712、第二油道口713、第三油道口714、第四油道口721、以及第五油道口731这些结构,第二控制阀组90具有第二阀体91、第二连接油道911、第三阀套92、第三阀芯93、第三弹簧94、第六油道口912、第七油道口913、以及第八油道口921这些结构;相关结构参见上述短钎杆结构的破碎锤实施例一中的对应描述。短钎杆结构的破碎锤实施例三中,第一油道口712与下油腔2562接通,第七油道口913与上油腔2561接通。

192.如图22所示,时间控制器控制电磁换向阀180切换至进油位置,来自液压泵160的高压油分两路分别进入第二油道口713和电磁换向阀180。进入第二油道口713的液压油进

入第一滑道727后向上推动第一阀芯74,则第一阀芯74上移后处于开启位置,使第二油道口713和第一连接油道711连通,则从第二油道口713处流入的液压油经第一滑道727、第一连接油道711、第一凹槽724、第一油孔726和第一油道口712后流入下油腔2562中,推动油气活塞杆251上移。进入电磁换向阀180的液压油流入第二阀套73上的第五油道口731,液压油进入第二阀内腔后向右推动第二阀芯75,则第一阀芯74抵接在第二限位面735上、处于闭合位置,则第二阀芯75将第一连接油道711和第二凹槽734之间封堵住,也即第二阀芯75封堵在第三油道口714和第一连接油道711之间,将第三油道口714关闭。与此同时,上油腔2561中的液压油排出至第七油道口913,进入第三滑道927后向下推动第三阀芯93,则第三阀芯93下移后处于开启位置,使第六油道口912与第七油道口913通过第二连接油道911连通,则从第七油道口913处流入的液压油经第二连接油道911、第三凹槽924、第三油孔926和第六油道口912后回流至油箱170中,第三阀内腔928中的液压油经第八油道口921和电磁换向阀180后回流至油箱170中。

193.如图23所示,时间控制器控制电磁换向阀180切换至排油位置,来自液压泵160的高压油经电磁换向阀180分两路分别进入第四油道口721和第八油道口921。从第四油道口721处流入的液压油作用于第一阀芯74,向下推动第一阀芯74,则第一阀芯74下移后抵接在第一限位面725上、处于闭合位置,第一阀芯74封堵第一滑道727的下端,也即封堵在第二油道口713和第一连接油道711之间,将第二油道口713关闭。从第八油道口921处流入的液压油作用于第三阀芯93,向上推动第三阀芯93,则第三阀芯93上移后抵接在第三限位面925上、处于闭合位置,第三阀芯93封堵第三滑道927的上端,也即封堵在第七油道口913和第二连接油道911之间,将第七油道口913关闭。与此同时,高压气腔257中的高压气体迅速膨胀,推动油气活塞杆251下移,下油腔2562向第一油道口712排油,该液压油经第一油孔726和第一凹槽724后流入第一连接油道711中,向左推动第二阀芯75,第二阀芯75左移后处于开启位置,使第三油道口714和第一连接油道711连通,打开第三油道口714,从第一油道口712处排出的液压油进入上油腔2561中,将液压油压力释放的能量二次利用,推动油气活塞杆251快速下移;而第二阀内腔中的液压油通过第五油道口731和电磁换向阀180后释放回油箱170中,从第三油道口714处排出的液压油也会有一部分经单向阀230回流至油箱170中。

194.至此,完成一次打击作业。

195.短钎杆结构的破碎锤实施例四

196.破碎锤实施例四与破碎锤实施例三的区别仅在于:锤体52与打击铁60的安装结构不相同;但是,破碎锤实施例四中锤体52与打击铁60的安装结构与破碎锤实施例二中锤体52与打击铁60的安装结构相同。具体说,如图23至图25所示,锤头臂50还包括固定在打击铁60外周的环形套53,锤体52内开设有容置环形套53的固定孔521,该固定孔521的孔径小于环形套53的外径;打击铁60为圆柱形体,环形套53的内径小于打击铁60的外径。安装打击铁60时,首先,将环形套53加热到一定温度后,环形套53的金属热膨胀、内孔变大,将打击铁60装入环形套53的内孔中即可;待后续环形套53冷却至常温后,环形套53的金属冷缩,使得打击铁60紧配合地被固定在环形套53的内孔中,实现环形套53与打击铁60之间的热膨胀固定。之后,将锤体52加热到一定温度后,锤体52的金属热膨胀,固定孔521的孔径变大,将装有打击铁60的环形套53装入锤体52的固定孔521内即可;待后续锤体52冷却至常温后,锤体52的金属冷缩,使得环形套53紧配合地被固定在锤体52的固定孔521中,实现锤体52与环形

套53之间的热膨胀固定,由此将打击铁60固定在锤体52中。该结构实现了打击铁60无螺栓、无轴销的安装固定,节省加工制造成本,且能保证打击铁60固定可靠,长时间震动后也不会松动、不会脱落。

197.上述破碎锤的四个实施例中,破碎锤实施例一和实施例二中的驱动缸260都为由相互独立的驱动油缸40和驱动气缸150的双缸结构,破碎锤实施例三和实施例四中的驱动缸260都为油气混合的混合缸结构,破碎锤实施例一和实施例三中打击铁60都是直接安装在锤头臂50中,破碎锤实施例二和实施例四中打击铁60都是通过环形套53安装在锤头臂50中。

198.综上所述,本发明有效克服了现有技术中的种种缺点而具高度产业利用价值。

199.上述实施例仅例示性说明本发明的原理及其功效,而非用于限制本发明。任何熟悉此技术的人士皆可在不违背本发明的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本发明所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本发明的权利要求所涵盖。

当前第1页1

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!