一种伸缩性无纺布、伸缩性无纺布的制备方法以及包括伸缩性无纺布的物品与流程-j9九游会真人

1.本发明公开一种伸缩性无纺布、伸缩性无纺布的制备方法以及包括伸缩性无纺布的物品。更具体地,公开一种具有优异的吸水性和冷感性的伸缩性无纺布、伸缩性无纺布的制备方法以及包括伸缩性无纺布的物品。

背景技术:

2.在大多数口罩中,用于佩戴的耳挂部分由绳式耳带组成。

3.在一些专用口罩中,耳挂部分采用无纺布材料,此时,通常采用普通无纺布和弹性薄膜相结合的材料。其原因在于,绳式耳带长时间佩戴会产生疼痛,但如果耳带部分采用无纺布材料,就不会造成疼痛,因此可以据此开展促销活动。

4.之所以将普通无纺布与弹性薄膜相结合,是因为佩戴口罩时耳挂部分必须有弹性,这样佩戴后才能紧贴皮肤,起到口罩的作用。

5.如果要用纯无纺布替代普通无纺布和弹性薄膜相结合的材料,应该在没有弹性薄膜的情况下具有伸缩恢复性,但由于普通无纺布不具有伸缩恢复性,因此很难应用到口罩的耳挂部分。

技术实现要素:

技术问题

6.本发明一实施例提供一种具有优异的交叉方向伸缩恢复性的伸缩性无纺布。

7.本发明另一实施例提供一种所述伸缩性无纺布的制备方法。

8.本发明另一实施例还提供一种包括所述伸缩性无纺布的物品。技术方案

9.本发明一方面提供一种伸缩性无纺布,其中,

10.机器方向的伸长率小于或等于40%,交叉方向的伸长率为300%至400%,交叉方向的伸缩恢复性大于或等于70%。

11.所述伸缩性无纺布可以包括单层或复数层纺粘无纺网。

12.所述纺粘无纺网可以包括聚丙烯15重量份至30重量份和伸缩性原料70重量份至85重量份。

13.所述伸缩性原料可以包括含有密度为0.860g/cm3至0.870g/cm3的聚丙烯85重量份至90重量份和聚乙烯10重量份至15重量份的共聚物树脂。

14.所述伸缩性原料可以包括含有密度为0.860g/cm3至0.870g/cm3的聚丙烯86.5重量份至93重量份和聚乙烯7重量份至13.5重量份的共聚物树脂。

15.所述伸缩性无纺布可以包括两层纺粘无纺网。

16.所述伸缩性无纺布可以包括一对纺粘无纺网和介于其间的熔喷无纺网。

17.所述熔喷无纺网可以包括聚丙烯。

18.相对于所述伸缩性无纺布100重量份,所述熔喷无纺网的含量可以小于或等于30重量份。

19.所述伸缩性无纺布的基重可以为20gsm至80gsm。

20.本发明另一方面提供一种伸缩性无纺布的制备方法,其包括:

21.通过对聚丙烯15重量份至30重量份和伸缩性原料70重量份至85重量份的混合物进行纺丝来制备纺粘无纺网(s10);以及

22.将所述纺粘无纺网以50%至65%的交叉方向收缩加工率在交叉方向上进行收缩(s20)。

23.在所述伸缩性无纺布的制备方法中,在所述步骤(s10)与所述步骤(s20)之间,还可以包括:通过对聚丙烯15重量份至30重量份和伸缩性原料70重量份至85重量份的混合物进行纺丝来制备另一种纺粘无纺网,以便将其层压在所述步骤(s10)中制备的纺粘无纺网上(s12)。

24.另外,在所述伸缩性无纺布的制备方法中,在所述步骤(s10)与所述步骤(s20)之间,还可以包括:通过对聚丙烯进行纺丝来制备熔喷无纺网,以便将其介于所述步骤(s10)中制备的纺粘无纺网与所述步骤(s12)中制备的纺粘无纺网之间(14)。

25.此外,所述伸缩性无纺布的制备方法还可以包括:在所述步骤(s20)中,使沿交叉方向收缩的纺粘无纺网通过冷却辊后,将其卷绕(s30)。

26.在所述步骤(s30)中,所述冷却辊的温度可以保持在60℃至80℃。

27.在所述步骤(s20)中,可以将所述步骤(s10)中制备的纺粘无纺网用120℃至150℃温度的热风干燥并在机器方向上施加20n至50n的张力。

28.根据本发明另一方面,

29.还提供一种包括所述伸缩性无纺布的物品。

30.所述物品可以包括口罩耳带。有益效果

31.根据本发明一实施例的伸缩性无纺布在机器方向上的拉伸受到抑制,而在交叉方向上拉伸后恢复到其原始形状的70%或更多,从而可以应用于需要伸缩性的物品,例如口罩耳带。附图简单说明

32.图1为用于描述“交叉方向收缩加工率”的定义的图。

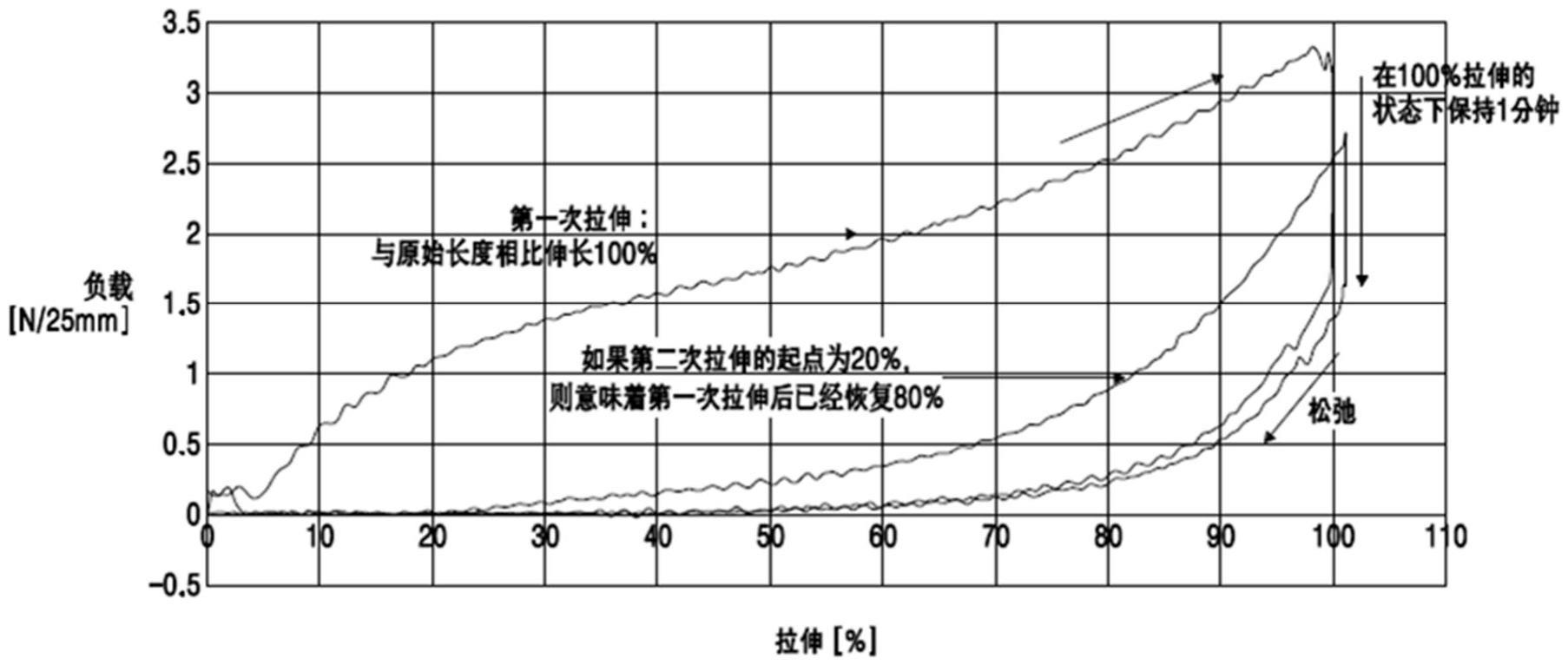

33.图2为用于描述“交叉方向伸缩恢复性”的定义的图。

具体实施方式

34.以下,对根据本发明一实施例的伸缩性无纺布进行详细描述。

35.在本说明书中,“交叉方向(cross direction)收缩加工率”是指,如图1所示,在用热风干燥无纺布的同时,沿机器方向(machine direction)施加张力(tension)以拉伸无纺布时,无纺布沿交叉方向收缩的长度相对于初始长度的比率。具体地,参见图1,“交叉方向收缩加工率”可以根据下面的数学式1计算。

36.【数学式1】

37.交叉方向收缩加工率(%)=(li-lf)/li

×

100

[0038][0039]

根据本发明一实施例的伸缩性无纺布,机器方向的伸长率小于或等于40%,交叉方向的伸长率为300%至400%,交叉方向的伸缩恢复性大于或等于70%。机器方向的伸长率、交叉方向的伸长率和交叉方向伸缩恢复性分别在所述范围内的伸缩性无纺布是本发明人首次开发的,是一种目前不存在的新型无纺布。

[0040]

所述伸缩性无纺布可以包括单层或复数层纺粘无纺网。

[0041]

所述纺粘无纺网可以包括聚丙烯15重量份至30重量份和伸缩性原料70重量份至85重量份。当所述聚丙烯和所述伸缩性原料的含量分别在所述范围内时,可以获得一种伸缩性无纺布,其机器方向的伸长率小于或等于40%,交叉方向的伸长率为300%至400%,交叉方向的伸缩恢复性大于或等于70%。

[0042]

所述伸缩性原料可以包括含有密度为0.860g/cm3至0.870g/cm3的聚丙烯85重量份至90重量份和聚乙烯10重量份至15重量份的共聚物树脂。例如,所述伸缩性原料可以包括含有密度为0.860g/cm3至0.870g/cm3的聚丙烯86.5重量份至93重量份和聚乙烯7重量份至13.5重量份的共聚物树脂。

[0043]

作为一例,所述伸缩性无纺布可以包括两层纺粘无纺网。例如,所述伸缩性无纺布可以为具有多层结构的复合无纺布,其中,两个纺粘无纺网上下层压。此时,两个纺粘无纺网可以具有相同的基重。

[0044]

作为另一例,所述伸缩性无纺布可以包括一对纺粘无纺网和介于其间的熔喷无纺网。例如,所述伸缩性无纺布可以为具有三层结构的复合无纺布,其中,第一纺粘无纺网、熔喷无纺网和第二纺粘无纺网依次层压。

[0045]

所述熔喷无纺网可以包括聚丙烯。例如,所述熔喷无纺网可以由聚丙烯组成。

[0046]

另外,相对于所述伸缩性无纺布100重量份,所述熔喷无纺网在所述伸缩性无纺布中的含量可以为30重量份或更小。当所述熔喷无纺网的含量在所述范围内时,可以获得一种伸缩性无纺布,其机器方向的伸长率小于或等于40%,交叉方向的伸长率为300%至400%,交叉方向的伸缩恢复性大于或等于70%。

[0047]

另外,所述伸缩性无纺布的基重可以为20gsm(g/m2)至80gsm(g/m2)。

[0048]

以下,对根据本发明一实施例的伸缩性无纺布的制备方法进行详细描述。

[0049]

根据本发明一实施例的伸缩性无纺布的制备方法包括:通过对聚丙烯15重量份至30重量份和伸缩性原料70重量份至85重量份的混合物进行纺丝来制备纺粘无纺网(s10);以及将所述纺粘无纺网以50%至65%的交叉方向收缩加工率在交叉方向上进行收缩(s20)。

[0050]

当所述步骤(s10)的所述混合物中所述聚丙烯和所述伸缩性原料的含量分别在所述范围内,且所述步骤(s20)的所述交叉方向收缩加工率在所述范围内时,可以获得一种伸缩性无纺布,其机器方向的伸长率小于或等于40%,交叉方向的伸长率为300%至400%,交叉方向的伸缩恢复性大于或等于70%。

[0051]

所述步骤(s10)的伸缩性原料可以与上述伸缩性无纺布相关部分的伸缩性原料相同。

[0052]

在所述步骤(s20)中,可以将所述步骤(s10)中制备的纺粘无纺网用120℃至150℃温度的热风干燥并在机器方向上施加20n至50n的张力。

[0053]

另外,在所述伸缩性无纺布的制备方法中,在所述步骤(s10)与所述步骤(s20)之间,还可以包括:通过对聚丙烯15重量份至30重量份和伸缩性原料70重量份至85重量份的混合物进行纺丝来制备另一种纺粘无纺网,以便将其层压在所述步骤(s10)中制备的纺粘无纺网上(s12)。

[0054]

所述步骤(s12)中制备的纺粘无纺网可以具有与所述步骤(s10)中制备的纺粘无纺网相同的组成。

[0055]

另外,在所述步骤(s12)中,当制备纺粘无纺网时,可以将其基重调整为与所述步骤(s10)中制备的纺粘无纺网的基重相同。

[0056]

另外,在所述伸缩性无纺布的制备方法中,在所述步骤(s10)与所述步骤(s20)之间,还可以包括:通过对聚丙烯进行纺丝来制备熔喷无纺网,以便将其介于所述步骤(s10)中制备的纺粘无纺网与所述步骤(s12)中制备的纺粘无纺网之间(14)。

[0057]

在所述步骤(14)中,在制备熔喷无纺网时,可以将其基重调整为最终伸缩性无纺布基重的30%或更小。

[0058]

另外,当所述伸缩性无纺布的制备方法包括所述步骤(12),或者均包括所述步骤(12)和所述步骤(14)时,所述伸缩性无纺布的制备方法可以包括步骤(s20')来代替步骤(s20),所述步骤(s20)为将所述纺粘无纺网以50%至65%的交叉方向收缩加工率在交叉方向上进行收缩,所述步骤(s20')为将整个无纺网层压体以50%至65%的交叉方向收缩加工率在交叉方向上进行收缩。

[0059]

此外,所述伸缩性无纺布的制备方法还可以包括:在所述步骤(s20)中,使沿交叉方向收缩的纺粘无纺网通过冷却辊后,将其卷绕(s30)。

[0060]

在所述步骤(s30)中,所述冷却辊的温度可以保持在60℃至80℃。

[0061]

本发明另一实施例还提供一种包括所述伸缩性无纺布的物品。

[0062]

所述物品可以包括口罩耳带。

[0063]

下面将通过实施例对本发明进行更详细的描述。这些实施例用于更详细地描述本发明,本发明的范围不限于这些实施例。

[0064]

实施例1:伸缩性无纺布的制备

[0065]

制备了一种无纺布,其在机器方向上的拉伸最大限度地受到抑制,而在交叉方向上具有伸缩性。具体地,分别制备了具有聚丙烯22重量份、伸缩性原料78重量份含量的第一纺粘无纺网和第二纺粘无纺网。其中,作为伸缩性原料,使用了含有密度为0.865g/cm3的聚丙烯90重量份和聚乙烯10重量份的共聚物树脂。将所述第一纺粘无纺网和所述第二纺粘无纺网层压以形成具有二层结构的复合物,然后使其通过具有11%压花率的压延辊进行粘合。此后,使所述粘合的复合物通过产生设定为150℃温度的热风的干燥机(dryer),同时在机器方向上施加张力(tension)并拉伸,从而将交叉方向收缩加工率调节至58%以制备伸缩性无纺布。

[0066]

实施例2:伸缩性无纺布的制备

[0067]

制备了一种无纺布,其在机器方向上的拉伸最大限度地受到抑制,而在交叉方向上具有伸缩性。具体地,分别制备了具有聚丙烯30重量份、伸缩性原料70重量份含量的第一纺粘无纺网和第二纺粘无纺网。其中,作为伸缩性原料,使用了含有密度为0.865g/cm3的聚丙烯90重量份和聚乙烯10重量份的共聚物树脂。将所述第一纺粘无纺网和所述第二纺粘无

纺网层压以形成具有二层结构的复合物,然后使其通过具有11%压花率的压延辊进行粘合。此后,使所述粘合的复合物通过产生设定为150℃温度的热风的干燥机(dryer),同时在机器方向上施加张力(tension)并拉伸,从而将交叉方向收缩加工率调节至58%以制备伸缩性无纺布。

[0068]

实施例3:伸缩性无纺布的制备

[0069]

制备了一种无纺布,其在机器方向上的拉伸最大限度地受到抑制,而在交叉方向上具有伸缩性。具体地,分别制备了具有聚丙烯15重量份、伸缩性原料85重量份含量的第一纺粘无纺网和第二纺粘无纺网。其中,作为伸缩性原料,使用了含有密度为0.865g/cm3的聚丙烯90重量份和聚乙烯10重量份的共聚物树脂。将所述第一纺粘无纺网和所述第二纺粘无纺网层压以形成具有二层结构的复合物,然后使其通过具有11%压花率的压延辊进行粘合。此后,使所述粘合的复合物通过产生设定为150℃温度的热风的干燥机(dryer),同时在机器方向上施加张力(tension)并拉伸,从而将交叉方向收缩加工率调节至58%以制备伸缩性无纺布。

[0070]

实施例4:伸缩性无纺布的制备

[0071]

制备了一种无纺布,其在机器方向上的拉伸最大限度地受到抑制,而在交叉方向上具有伸缩性。具体地,分别制备了具有聚丙烯22重量份、伸缩性原料78重量份含量的第一纺粘无纺网和第二纺粘无纺网。其中,作为伸缩性原料,使用了含有密度为0.865g/cm3的聚丙烯90重量份和聚乙烯10重量份的共聚物树脂。将所述第一纺粘无纺网和所述第二纺粘无纺网层压以形成具有二层结构的复合物,然后使其通过具有11%压花率的压延辊进行粘合。此后,使所述粘合的复合物通过产生设定为150℃温度的热风的干燥机(dryer),同时在机器方向上施加张力(tension)并拉伸,从而将交叉方向收缩加工率调节至50%以制备伸缩性无纺布。

[0072]

实施例5:伸缩性无纺布的制备

[0073]

制备了一种无纺布,其在机器方向上的拉伸最大限度地受到抑制,而在交叉方向上具有伸缩性。具体地,分别制备了具有聚丙烯22重量份、伸缩性原料78重量份含量的第一纺粘无纺网和第二纺粘无纺网。其中,作为伸缩性原料,使用了含有密度为0.865g/cm3的聚丙烯90重量份和聚乙烯10重量份的共聚物树脂。将所述第一纺粘无纺网和所述第二纺粘无纺网层压以形成具有二层结构的复合物,然后使其通过具有11%压花率的压延辊进行粘合。此后,使所述粘合的复合物通过产生设定为150℃温度的热风的干燥机(dryer),同时在机器方向上施加张力(tension)并拉伸,从而将交叉方向收缩加工率调节至65%以制备伸缩性无纺布。

[0074]

实施例6:伸缩性无纺布的制备

[0075]

制备了一种无纺布,其在机器方向上的拉伸最大限度地受到抑制,而在交叉方向上具有伸缩性。具体地,分别制备了具有聚丙烯22重量份、伸缩性原料78重量份含量的第一纺粘无纺网和第二纺粘无纺网。另外,相对于最终伸缩性无纺布100重量份,以10重量份的比例制备了聚丙烯熔喷无纺网。其中,作为伸缩性原料,使用了含有密度为0.865g/cm3的聚丙烯90重量份和聚乙烯10重量份的共聚物树脂。将所述第一纺粘无纺网、所述聚丙烯熔喷无纺网和所述第二纺粘无纺网依次层压以形成三层结构的复合物,然后使其通过具有11%压花率的压延辊进行粘合。此后,使所述粘合的复合物通过产生设定为150℃温度的热风的

干燥机(dryer),同时在机器方向上施加张力(tension)并拉伸,从而将交叉方向收缩加工率调节至58%以制备伸缩性无纺布。

[0076]

实施例7:伸缩性无纺布的制备

[0077]

制备了一种无纺布,其在机器方向上的拉伸最大限度地受到抑制,而在交叉方向上具有伸缩性。具体地,分别制备了具有聚丙烯22重量份、伸缩性原料78重量份含量的第一纺粘无纺网和第二纺粘无纺网。另外,相对于最终伸缩性无纺布100重量份,以20重量份的比例制备了聚丙烯熔喷无纺网。其中,作为伸缩性原料,使用了含有密度为0.865g/cm3的聚丙烯90重量份和聚乙烯10重量份的共聚物树脂。将所述第一纺粘无纺网、所述聚丙烯熔喷无纺网和所述第二纺粘无纺网依次层压以形成三层结构的复合物,然后使其通过具有11%压花率的压延辊进行粘合。此后,使所述粘合的复合物通过产生设定为150℃温度的热风的干燥机(dryer),同时在机器方向上施加张力(tension)并拉伸,从而将交叉方向收缩加工率调节至58%以制备伸缩性无纺布。

[0078]

实施例8:伸缩性无纺布的制备

[0079]

制备了一种无纺布,其在机器方向上的拉伸最大限度地受到抑制,而在交叉方向上具有伸缩性。具体地,分别制备了具有聚丙烯22重量份、伸缩性原料78重量份含量的第一纺粘无纺网和第二纺粘无纺网。另外,相对于最终伸缩性无纺布100重量份,以30重量份的比例制备了聚丙烯熔喷无纺网。其中,作为伸缩性原料,使用了含有密度为0.865g/cm3的聚丙烯90重量份和聚乙烯10重量份的共聚物树脂。将所述第一纺粘无纺网、所述聚丙烯熔喷无纺网和所述第二纺粘无纺网依次层压以形成三层结构的复合物,然后使其通过具有11%压花率的压延辊进行粘合。此后,使所述粘合的复合物通过产生设定为150℃温度的热风的干燥机(dryer),同时在机器方向上施加张力(tension)并拉伸,从而将交叉方向收缩加工率调节至58%以制备伸缩性无纺布。

[0080]

比较例1:无纺布的制备

[0081]

制备了无纺布。具体地,分别制备了具有聚丙烯35重量份、伸缩性原料65重量份含量的第一纺粘无纺网和第二纺粘无纺网。其中,作为伸缩性原料,使用了含有密度为0.865g/cm3的聚丙烯90重量份和聚乙烯10重量份的共聚物树脂。将所述第一纺粘无纺网和所述第二纺粘无纺网层压以形成具有二层结构的复合物,然后使其通过具有11%压花率的压延辊进行粘合。此后,使所述粘合的复合物通过产生设定为150℃温度的热风的干燥机(dryer),同时在机器方向上施加张力(tension)并拉伸,从而将交叉方向收缩加工率调节至58%以制备伸缩性无纺布。

[0082]

比较例2:无纺布的制备

[0083]

制备了无纺布。具体地,分别制备了具有聚丙烯10重量份、伸缩性原料90重量份含量的第一纺粘无纺网和第二纺粘无纺网。其中,作为伸缩性原料,使用了含有密度为0.865g/cm3的聚丙烯90重量份和聚乙烯10重量份的共聚物树脂。将所述第一纺粘无纺网和所述第二纺粘无纺网层压以形成具有二层结构的复合物,然后使其通过具有11%压花率的压延辊进行粘合。此后,使所述粘合的复合物通过产生设定为150℃温度的热风的干燥机(dryer),同时在机器方向上施加张力(tension)并拉伸,从而将交叉方向收缩加工率调节至58%以制备伸缩性无纺布。

[0084]

比较例3:无纺布的制备

[0085]

制备了无纺布。具体地,分别制备了具有聚丙烯22重量份、伸缩性原料78重量份含量的第一纺粘无纺网和第二纺粘无纺网。其中,作为伸缩性原料,使用了含有密度为0.865g/cm3的聚丙烯90重量份和聚乙烯10重量份的共聚物树脂。将所述第一纺粘无纺网和所述第二纺粘无纺网层压以形成具有二层结构的复合物,然后使其通过具有11%压花率的压延辊进行粘合。此后,使所述粘合的复合物通过产生设定为150℃温度的热风的干燥机(dryer),同时在机器方向上施加张力(tension)并拉伸,从而将交叉方向收缩加工率调节至45%以制备伸缩性无纺布。

[0086]

比较例4:无纺布的制备

[0087]

制备了无纺布。具体地,分别制备了具有聚丙烯22重量份、伸缩性原料78重量份含量的第一纺粘无纺网和第二纺粘无纺网。其中,作为伸缩性原料,使用了含有密度为0.865g/cm3的聚丙烯90重量份和聚乙烯10重量份的共聚物树脂。将所述第一纺粘无纺网和所述第二纺粘无纺网层压以形成具有二层结构的复合物,然后使其通过具有11%压花率的压延辊进行粘合。此后,使所述粘合的复合物通过产生设定为150℃温度的热风的干燥机(dryer),同时在机器方向上施加张力(tension)并拉伸,从而将交叉方向收缩加工率调节至70%以制备伸缩性无纺布。

[0088]

比较例5:无纺布的制备

[0089]

制备了无纺布。具体地,分别制备了具有聚丙烯22重量份、伸缩性原料78重量份含量的第一纺粘无纺网和第二纺粘无纺网。另外,相对于最终伸缩性无纺布100重量份,以35重量份的比例制备了聚丙烯熔喷无纺网。其中,作为伸缩性原料,使用了含有密度为0.865g/cm3的聚丙烯90重量份和聚乙烯10重量份的共聚物树脂。将所述第一纺粘无纺网、所述聚丙烯熔喷无纺网和所述第二纺粘无纺网依次层压以形成三层结构的复合物,然后使其通过具有11%压花率的压延辊进行粘合。此后,使所述粘合的复合物通过产生设定为150℃温度的热风的干燥机(dryer),同时在机器方向上施加张力(tension)并拉伸,从而将交叉方向收缩加工率调节至58%以制备伸缩性无纺布。

[0090]

所述实施例1至实施例8和比较例1至比较例5中制备的无纺布的原料、组成、制备方法和制备条件如下表1所示。在下表1中,第一纺粘无纺网或第二纺粘无纺网中伸缩性原料的含量和聚丙烯(pp)的含量分别以第一纺粘无纺网或第二纺粘无纺网的总重量100重量份计,熔喷无纺网中聚丙烯的含量以整个无纺布的总重量100重量份计。

[0091]

【表1】

[0092][0093]

评价例:无纺布的物性评价

[0094]

根据如下方法评价所述实施例1至实施例8和比较例1至比较例5中制备的无纺布的物性,结果如下表2所示。

[0095]

(1)机器方向伸长率和交叉方向伸长率:利用拉伸强度试验机(instron)测定设备,按照ksk0520方法,在试样宽度5cm、间隔10cm、拉伸速度500mm/min的条件下进行拉伸试验,从而获得最大伸长率时的伸长率。

[0096]

(2)交叉方向伸缩恢复性:利用拉伸强度试验机(instron)测定设备,按照如图2所示的方法评价了交叉方向伸缩恢复性。具体地,将所述实施例1至实施例8和比较例1至比较例5中制备的无纺布切割成交叉方向的长度为30mm、机器方向上的宽度为25mm,以制备无纺布试样。然后,使用一对夹具在交叉方向上以500mm/min的速度将每个无纺布试样拉伸100%以进行第一次拉伸(即,通过加宽一对夹具之间的间隙,将无纺布试样在交叉方向上拉伸至60mm的长度),在如此100%拉伸的状态下保持1分钟,缩小一对夹具之间的间隙并使其返回到原始位置后(即,松弛(relax)后),进行恢复1分钟。然后,在交叉方向上以500mm/min的速度拉伸100%以进行第二次拉伸后,在如此100%拉伸的状态下保持1分钟,缩小一对夹具之间的间隙并使其返回到原始位置后(即,松弛(relax)后),终止试验。

[0097]

参见图2,基于进行第二次拉伸时的起点,判断交叉方向伸缩恢复性。即,在图2的曲线图中,由于进行第二次拉伸时力(即,拉伸力)从20%点(即,从原始长度增加20%的长度=30mm 30mm

×

0.2=36mm)开始起作用,因此交叉方向伸缩恢复性记录为80%。此时,可以看出,在第二次拉伸期间直到20%点没有任何力起作用,因此交叉方向伸缩恢复性失去了20%。

[0098]

(3)纺丝性:观察无纺网是否断裂,如不断裂,则记录为“良好”。

[0099]

【表2】

[0100][0101]

参见上表1,在从实施例1至实施例8制备的无纺布中,其机器方向伸长率小于或等于40%,交叉方向伸长率为300%至400%,交叉方向伸缩恢复性大于或等于70%,纺丝性也很优异。

[0102]

然而,在从对比例1至对比例5制备的无纺布中,其机器方向伸长率大于40%,或交叉方向伸长率小于300%或大于400%,或交叉方向伸缩恢复性小于70%,和/或纺丝性也较差。

[0103]

尽管已经参考附图和实施例描述了本发明,但这仅是示例,并且本领域技术人员应该理解,由此可以进行各种修改和等同的其他实施例。因此,本发明的真正的技术保护范围应由所附权利要求的技术精神来确定。

当前第1页1

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!