锂二次电池的低电压缺陷检查方法和锂二次电池的制造方法与流程-j9九游会真人

1.本技术要求基于2022年1月25日提交的韩国专利申请no.10-2022-0010369的优先权的权益。

2.本发明涉及一种显著减少关于检查低电压缺陷电池的检查时间的低电压缺陷检查方法,以及使用该方法的锂二次电池的制造方法。

背景技术:

3.随着移动设备的技术发展和需求增加,对二次电池作为能量源的需求正在迅速增长,并且在它们当中,表现出高能量密度、高工作电位、长循环寿命和低自放电率的锂二次电池已经商业化并广泛使用。

4.锂二次电池在电极组装件与电池外壳内部的电解液组装在一起之后经历活化过程。活化过程使电池结构稳定,并且通过组装的电池的充电、老化和放电的过程使其可使用。

5.这些锂二次电池在制造过程期间或在使用期间可能由于各种原因而具有各种类型的缺陷。特别地,已经制造的二次电池中的一些示出压降行为高于自放电率的现象,并且这种现象被称为低电压。

6.在许多情况下,二次电池的这种低电压缺陷现象通常是由位于内部的金属异物引起的。特别地,当二次电池的正极板中存在诸如铁或铜的金属异物时,该异物可能在负极中生长成枝晶。此外,这种枝晶导致二次电池的内部短路,这可能导致二次电池的故障或损坏,并且在严重的情况下,其可能引起着火。因此,二次电池的制造过程包括筛选低电压缺陷电池的过程。

7.传统上,为了筛选低电压缺陷电池,在老化过程期间的两个选定时间点处测量ocv(开路电压),并将ocv的变化值(压降)与参考值进行比较以将具有超过参考值的压降的二次电池确定为有缺陷。

8.然而,由于通过上述方法筛选低电压缺陷电池应当监测几天或几十天的电压变化,因此筛选低电压缺陷电池花费大量时间,从而导致生产率的降低。因此,有必要开发一种能够减少筛选低电压缺陷电池所需的时间的技术。

技术实现要素:

9.技术问题

10.本发明涉及解决上述问题,并且提供了一种减少筛选低电压缺陷电池所需的时间的方法。

11.技术方案

12.根据本发明的用于锂二次电池的低电压缺陷的检查方法,包括:包括n(n是2或更大的整数)个充电/放电区间的微电流充电/放电过程,并且在充电/放电区间中的每个中对电池单体施加微电流;测量在充电/放电区间中的每个前后的电压变化;以及基于电压变化

来筛选低电压缺陷电池的筛选过程,其中充电/放电区间中的每个包括以0.000001c至0.0001c的电流速率施加电流。

13.在本发明的示例性实施例中,充电/放电区间中的每个的电流速率可以随着n增大而逐步增大或可以逐步减小。

14.在本发明的示例性实施例中,微电流充电/放电过程可以通过微电流施加在充电/放电期间施加恒定电流。

15.在本发明的示例性实施例中,微电流充电/放电过程可以在一个充电/放电区间中分别执行充电/放电达1分钟至30分钟。

16.在本发明的示例性实施例中,微电流充电/放电过程可以进一步包括在充电/放电之间或在充电/放电区间之间的至少一个或多个的休止时段。

17.在本发明的示例性实施例中,休止时段可以停止充电或放电达1分钟至30分钟。

18.在本发明的示例性实施例中,在微电流充电/放电过程中,n是从2到10的整数。

19.在本发明的示例性实施例中,微电流充电/放电过程可以在一个充电/放电区间内具有相同的充电速率和放电速率。

20.在本发明的示例性实施例中,微电流充电/放电过程所需的总时间可以为10分钟至6小时。

21.在本发明的示例性实施例中,筛选过程可以包括:绘制在每个充电/放电区间中施加的电流和对应的每单位时间的电压变化(dv/dt);在通过上述绘制过程推导的曲线图中预测在施加的电流为0的点处的压降。

22.根据本发明的锂二次电池的制造方法包括:通过对组装的电池单体进行充电来活化;以及低电压缺陷检查过程。

23.在本发明的示例性实施例中,在从以下时间点(1)至(3)选择的任何一个或多个时间点处执行低电压缺陷检查过程;

24.(1)在对组装的电池单体进行充电的初次充电过程之后,

25.(2)在初次充电过程和留置电池单体达预定时间的老化过程之后,

26.(3)在初次充电过程、老化过程、以及在初次充电之后对电池单体进行附加充电和放电的附加充电/放电过程之后。

27.在本发明的示例性实施例中,在(1)至(3)当中选择的时间点之后,在执行将电池单体稳定在特定温度下的稳定过程之后,执行低电压缺陷检查过程。

28.有益效果

29.根据本发明的低电压缺陷检查方法具有通过将先前需要几天到几十天的检查时间显著减少到几个小时以内来提高生产率的效果。

附图说明

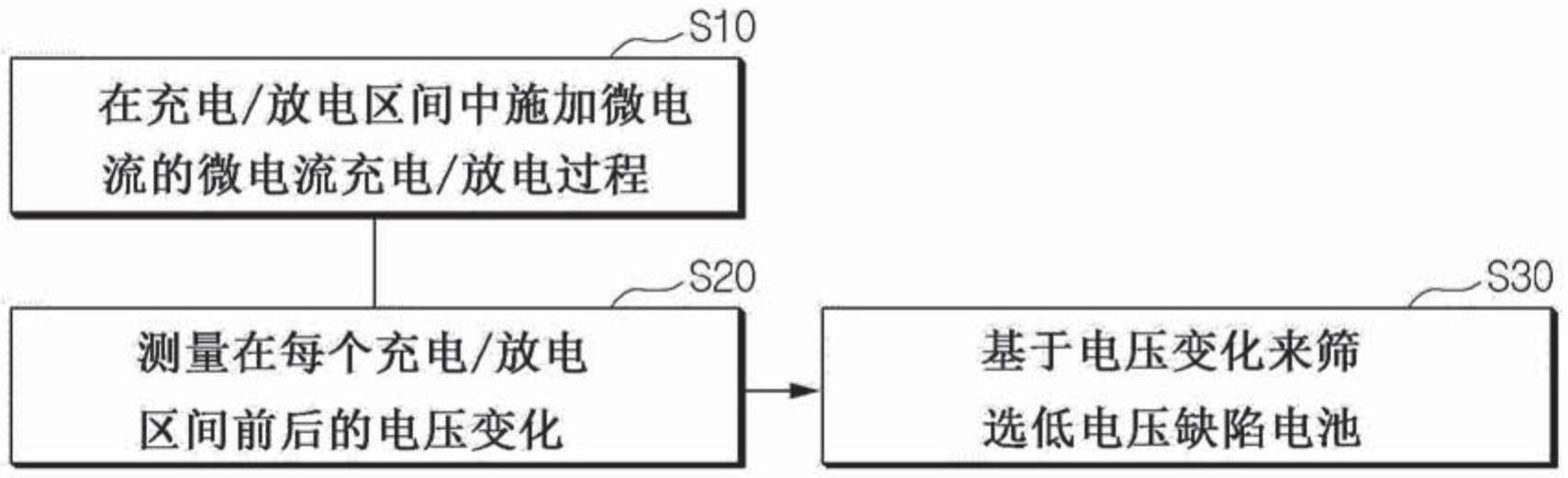

30.图1是根据本发明的示例性实施例的低电压缺陷电池检测方法的流程图。

31.图2是示出根据本发明的示例性实施例的在微电流充电/放电过程中施加的微电流模式的示意图。

32.图3是示出根据本发明的另一示例性实施例的在微电流充电/放电过程中施加的微电流模式的示意图。

33.图4是根据本发明的示例性实施例的筛选过程的流程图。

34.图5是根据本发明的示例性实施例的通过绘制与在每个充电/放电区间中的施加的电流值对应的每单位时间的电压变化而获得的曲线图。

35.图6是根据本发明的示例性实施例的锂二次电池的制造方法的流程图。

具体实施方式

36.在下文中,将参照附图详细描述本发明的优选示例性实施例。在此之前,本说明书和权利要求书中使用的术语或词语不应被解释为限于普通或词典含义,并且应被解释为基于本发明人可以适当地定义术语的概念以便以最好的方式解释他/她的发明的原则与本发明的技术构思一致的含义和概念。

37.因此,本说明书中描述的示例性实施例以及附图中示出的配置仅是本发明的最优选的示例性实施例之一,并不表示本发明的全部技术构思,因此应当理解在递交本技术时可能存在可以替代它们的各种等同和变型。

38.图1是根据本发明的示例性实施例的低电压缺陷电池检测方法的流程图,图2是示出根据本发明的示例性实施例的在微电流充电/放电过程中施加的微电流模式的示意图,并且图3是示出根据本发明的另一示例性实施例的在微电流充电/放电过程中施加的微电流模式的示意图。

39.参照图1,根据本发明的低电压缺陷检查方法包括:包括n(n是2或更大的整数)个充电/放电区间的微电流充电/放电过程,并且在每个充电/放电区间中对电池单体施加微电流s10;测量在充电/放电区间中的每个前后的电压变化s20;以及基于电压变化来筛选低电压缺陷电池的筛选过程s30,其中充电/放电区间中的每个包括以0.000001c至0.0001c的电流速率施加电流。

40.本发明的发明人已经发现,在低电压电池的情况下,当以0.000001c至0.0001c的速率对电池单体进行充电和放电时,但如图2所示,当存在对施加的电流速率的模式时,与正常电池相比电压变化大,从而导向本发明。由于根据本发明的低电压缺陷检查方法在微电流充电和放电过程中以非常少量的电流进行充电和放电,所以有将检测表现出压降行为的电池单体所需的时间减少到几十分钟到几个小时的效果。与过去常常花费几天到几十天的传统检查方法所需的时间相比,这大大缩短了检查时间。

41.微电流充电/放电过程s10是通过对电池单体施加微电流来进行充电和放电的过程,该过程包括n个充电/放电区间,并且每个充电/放电区间执行充电和放电。也就是说,本发明的微电流充电/放电过程可以包括第一充电/放电区间至第n充电/放电区间,并且每个充电/放电区间包括充电和放电过程。在这种情况下,n可以为2至10的整数,优选为2至8的整数,并且更优选为3至6的整数。当存在太多充电/放电区间时,过程可能变得复杂,这不是优选的,并且当存在太少充电/放电区间时,电压变化的变动可能很大,这不是优选的。

42.参照图2,根据本发明的示例性实施例的微电流充电/放电过程可以在充电和放电之间没有休止时段,并且参照图3,根据本发明的另一示例性实施例的微电流充电/放电过程可以进一步包括在充电和放电之间或在充电/放电区间之间的至少一个或多个当中的休止时段。

43.休止时段是停止充电或放电,并且具体地,留置充电/放电的电池单体达预定时

间。休止时段可以为1分钟至30分钟,优选为2分钟至20分钟,并且更优选为3分钟至15分钟。在本发明中,当在充电和放电之间或在放电和充电之间没有休止时段时,在改变施加的电流值的开始处在电压中可能会出现噪声,因此优选在充电和放电之间或在充电/放电过程之间的至少一个或多个当中具有休止时段。

44.在微电流充电/放电过程s10中,可以施加恒定电流作为在一个充电/放电区间中施加的电流。如图2和图3所示,在微电流充电/放电过程中,随着充电/放电区间进行,施加的电流的速率似乎逐渐/逐步增大,但在单个充电/放电区间中,充电和放电可以以恒定电流速率完成。在图2中,充电被指示为具有正值的电流速率,并且放电被指示为具有负值的电流速率。正/负分别对应于充电和放电,并且电流速率的绝对值可以相同,或者可以不同。即,在一个充电/放电区间中,在充电期间电流速率的绝对值与在放电期间电流速率的绝对值可以是相互相同的,或者在充电期间电流速率的绝对值与在放电期间电流速率的绝对值可以是相互不同的。然而,当在充电和放电期间电流速率的绝对值不同的情况累积时,电池单体的电压可能整体波动,因此期望充电和放电的每个电流速率的绝对值是相同的。即,在单个充电/放电区间中,期望充电速率和放电速率是相同的。

45.当施加微电流时,本发明以0.000001c至0.0001c的速率交替地执行充电和放电,0.000001c和0.0001c表示可以在微电流充电/放电过程的整个区间中施加的充电/放电速率的下限和上限。即,在微电流充电/放电区间中施加的电流速率可以是从上述范围中选择的值。

46.此外,在本发明的微电流充电/放电过程中,每个充电/放电区间的电流速率可以随着n增大而逐步增大或逐步减小。如图2和图3所示,充电/放电区间的电流速率随着n增大而增大意味着第二充电/放电区间的充电/放电速率大于第一充电/放电区间的充电/放电速率,并且第三充电/放电区间的充电/放电速率大于第二充电/放电区间的充电/放电速率,并且充电/放电区间的电流速率随着n增大而减小意味着正好相反的情况。

47.在微电流充电/放电过程中,优选在一个充电/放电区间中分别执行充电/放电达1分钟至30分钟,更优选2分钟至20分钟,并且更优选3分钟至15分钟。

48.此外,充电-休止-放电被交替地执行的微电流充电/放电过程所需的总时间可以为10分钟至6小时,优选为20分钟至4小时,并且更优选为30分钟至3小时。

49.测量电压变化的过程s20包括测量在每个充电/放电区间前后的电压变化的过程。不同于传统筛选方法,根据本发明的用于筛选低电压缺陷电池的方法基于在施加微电流之后的电压响应特性来筛选低电压电池。在微电流充电/放电过程中,由于充电和放电是通过针对n个充电/放电区间中的每个施加微电流来执行的,因此测量电压变化的过程s20可以包括以下过程:针对n个充电/放电区间中的每个测量电池的电压,计算在充电/放电区间前后的电压变化,以及收集电压变化的数据。

50.在根据本发明的低电压缺陷电池检查方法中,由于电池单体在微电流充电/放电过程中以微电流充电和放电,因此根据电压变化测量的电压可以取决于电极的材料或电池的容量而变化,但它具有几微伏到几百微伏的单位。

51.筛选过程s30是基于在测量电压变化的过程中测量的电压变化来筛选低电压缺陷电池的过程。

52.图4是根据本发明的示例性实施例的筛选过程的流程图。参照图4,筛选过程s30包

括:测量在每个充电/放电区间前后的电压,并且收集在每个充电/放电区间中施加的电流和与其对应的每单位时间的电压变化(dv/dt)的数据;以及通过根据所收集的数据推导施加的电流与每单位时间的电压变化的关系式来计算当施加的电流为0时的压降。

53.图5是根据本发明的示例性实施例的通过绘制与在每个充电/放电区间中的施加的电流值对应的每单位时间的电压变化而获得的曲线图。参照图5,x轴表示每个充电/放电区间的施加的电流,y轴表示每单位时间的电压变化,并且与施加的电流对应的每小时的电压变化由点指示。当连接多个点时,可以推导公式,并且根据推导的公式可以计算当施加的电流为0时的压降。尽管在图5中多个点被示为线性方程函数,但是施加的电流与每单位时间的电压变化之间的相关函数不限于此,并且可以使用诸如线性回归等的已知统计方法基于多个点来推导根据施加的电流的每单位时间的电压变化的公式。

54.根据本发明的低电压缺陷电池检查方法具有的优点在于其可以被使用在锂二次电池的制造过程当中的任何过程中,因为其对电池单体施加微电流,从而对电池具有小的影响。

55.在下文中,将描述根据本发明的锂二次电池的制造方法。

56.根据本发明的示例性实施方式的锂二次电池的制造方法包括:通过对组装的电池单体进行充电来活化;以及低电压缺陷检查过程。

57.组装的电池单体可以是指通过以下过程制造的电池单体:将其中正极、分隔器和负极依次堆叠的电极组装件容纳到电池外壳中、注入电解液以及密封电池外壳。

58.在这样完成电池的组装之后,可以执行预老化过程,在该预老化过程中,电池单体被留置达预定时间段,以便在开始电池单体的活化过程之前利用电解液充分浸渍电极组装件。

59.活化电池单体的过程是通过对组装的电池单体进行充电并允许构成电池的电极和电解液经历电化学反应来将电池形成为可使用状态的过程。该活化过程包括对电池单体进行充电的过程,并且可以进一步包括在充电之后进行放电的过程,或者可以进一步包括通过在充电之后留置电池单体达预定时间来使电池单体老化的老化过程。

60.图6是根据本发明的示例性实施例的锂二次电池的制造方法的流程图。参照图6,根据本发明的示例性实施例的锂二次电池的制造方法包括:对电池单体进行充电直到其达到电池设计容量的20%至80%的初次充电过程s100;使电池单体老化的老化过程s200;对电池单体进行附加充电和放电的附加充电/放电过程s300;以及前述的低电压缺陷检查过程。

61.然而,本发明不限于上述实施例,并且电池可以在初次充电过程之后通过低电压缺陷检查过程之后发货,并且在初次充电和老化过程之后,根据低电压缺陷检查过程筛选出的电池可以发货。

62.此外,在从以下时间点(1)至(3)选择的任何一个或多个时间点处执行低电压缺陷检查过程:

63.(1)在对组装的电池单体进行充电的初次充电过程之后,

64.(2)在初次充电过程和留置电池单体达预定时间的老化过程之后,

65.(3)在初次充电过程、老化过程、以及在初次充电之后对电池单体进行附加充电和放电的附加充电/放电过程之后。

66.此外,在从(1)至(3)当中选择的一个时间点之后,可以执行将电池单体稳定在恒定温度下的稳定过程,并且然后可以执行低电压缺陷检查过程。

67.在本发明的示例性实施例中,初次充电过程s100是将组装的二次电池充电到二次电池的充电状态(soc)的20%至80%以便形成负极的固体电解质界面(以下简称“set”)膜层的过程。初次充电的上限充电容量可以考虑电池的类型、电池的容量、以及构成电池的正极和负极的特性而适当地选择,并且具体地,其可以为soc 25%至soc 75%,或soc 30%至soc 65%。

68.初次充电过程可以根据本领域已知的方法在充电条件下执行。具体地,充电方法可以采用恒定电流方法执行充电,直至达到充电终止电压。这里,充电速率(c-rate)可以是0.01c至2c、0.1c至1.5c、以及0.2c至1c,但不必限于此,并且可以根据电池的类型、容量、以及正极和负极的材料特性来适当地调整。

69.此外,初次充电过程的温度条件可以在18℃至28℃下,具体地在19℃至27℃下,并且更具体地在20℃至26℃下实现,或者它可以在40℃至70℃的高温条件下实现。

70.此外,初次充电过程可以在对二次电池加压的同时执行充电。具体地,初次充电过程可以在装载在即使在充电期间也能够对二次电池加压的夹具形成装置上的同时执行。

71.这里,用于对二次电池加压的压力可以是0.1kgf/cm2至10kgf/cm2,优选0.3kgf/cm2至7.5kgf/cm2,并且更优选0.5kgf/cm2至5kgf/cm2。

72.老化过程s200是通过将电池留置在恒定温度下来使电池老化的过程。老化过程可以在各种条件下执行以加速通过初次充电过程形成的sei膜的稳定。具体地,其可以包括在室温下使二次电池老化达预定时间段的室温老化过程,并且取决于用途,可以进一步包括在高温下使二次电池老化的高温老化过程,并且可以执行室温老化和高温老化两者。高温老化在高温环境下使电池老化,并且其可以加速sei膜的稳定,并且可以对初始充电的电池依次执行高温老化和室温老化过程。

73.在一个具体示例中,高温老化可以在50℃至100℃、优选50℃至80℃的温度下执行。高温老化可以被执行达1至30小时,优选2至24小时。高温老化加速sei膜的稳定并且降低由于正常电池的自放电而引起的压降,从而进一步提高将良好电池与低电压缺陷电池区分开的电池的选择性。

74.在一个具体示例中,室温老化可以在18℃至28℃、具体地19℃至27℃、更具体地20℃至26℃、甚至更具体地21℃至25℃的温度下执行。室温老化可以被执行达12至120小时,或18至72小时。

75.附加充电/放电过程s300是对二次电池进行附加充电和放电的过程,并且具体地,其可以通过以下方式来执行:将二次电池完全放电到接近soc 0并且然后将其充电到放电的二次电池的设计容量的95%(soc 95%)以上的完全放电和完全充电过程;或者将二次电池充电到设计容量的80%(soc 80%)以上,将二次电池完全放电到接近soc 0,并且然后将二次电池充电回到二次电池的设计容量的95%(soc 95%)以上;或者重复完全放电和完全充电过程两次或更多次,但不限于此。

76.在下文中,将使用示例性实施例详细描述本发明以帮助理解本发明。然而,根据本发明的示例性实施例可以以许多不同的形式来修改,并且其不应被解释为本发明的范围限于以下示例性实施例。提供本发明的示例性实施例是为了向本领域的技术人员更完整地解

释本发明。

77.制备示例1:良好锂二次电池的制备

78.96.7重量份的用作正极活性材料的li[ni

0.6

mn

0.2

co

0.2

]o2、1.3重量份的用作导体的石墨、以及2.0重量份的用作粘合剂的聚偏二氟乙烯(pvdf)被混合以制备正极混合物。通过将制备的正极混合物分散在用作溶剂的1-甲基-2-吡咯烷酮中来制备正极混合物浆料。该浆料被涂覆在厚度为20μm的铝箔的两面上,进行干燥和加压以制备正极。

[0079]

97.6重量份的用作负极活性材料的人造石墨和天然石墨(重量比:90:10)、1.2重量份的用作粘合剂的丁苯橡胶(sbr)、以及1.2重量份的羧甲基纤维素(cmc)被混合以制备负极混合物。通过将该负极混合物分散在用作溶剂的离子交换水中来制备负极混合物浆料。该浆料被涂覆在厚度为20μm的铜箔的两面上,进行干燥和加压以制备负电极。

[0080]

通过将lipf6溶解在与碳酸乙酯(ec)、碳酸丙酯(pc)和碳酸二乙酯(dec)以3:3:4(体积比)的组成物混合的有机溶剂中使得其浓度变成1.0m来制备非水电解液。

[0081]

如上制备的正极和负极被堆叠在一起,其中多孔聚乙烯分隔器插设在它们之间,并存储在袋中,并且注入电解液以完成锂二次电池的组装。

[0082]

制备示例2:缺陷锂二次电池的制备

[0083]

如上述制备示例中制备锂二次电池,但引入直径为100μm的铜颗粒以完成缺陷电池的组装,使得在组装正极、负极和分隔器的过程期间的微短路电阻为10kω。

[0084]

示例1

[0085]

制备十个制备示例1的组装的锂二次电池,并通过在25℃的室温下老化达24小时来预老化。将预老化的二次电池装载到形成夹具,并且通过在25℃的温度下对二次电池进行加压的同时对二次电池进行充电直到其达到soc 45%来执行初次充电过程。已经经历初次充电的电池在60℃的高温下老化达24小时,并且然后在25℃的室温下老化达12小时。

[0086]

此后,执行包括三个充电/放电区间的微电流充电/放电过程,但在充电和放电之间包括休止时段(第一充电-休止时段-第一放电-休止时段-第二充电-休止时段-第二放电-休止时段-第三充电-休止时段-第三放电)。这里,微电流充电/放电过程是通过将第一充电和第一放电分别设置为以0.000001c的速率充电和放电达10分钟、将第二充电和第二放电分别设置为以0.000002c的速率充电和放电达10分钟、将第三充电和第三放电分别设置为以0.000004c的速率充电和放电达10分钟、以及将休止时段分别设置为10分钟来执行的。

[0087]

此外,在每个充电/放电区间前后测量电池的电压,并且通过绘制与在每个充电/放电区间中的施加的电流对应的每小时的电压变化来获得曲线图。在曲线图中,计算当施加的电流为0时的压降(压降的预测过程),并且在表1中示出了十个电池的压降的平均值和偏差。

[0088]

示例2

[0089]

制备十个制备示例2的组装的锂二次电池,并且以与示例1中相同的方式,执行预老化、初次充电、老化过程、微电流充电/放电过程、测量电压变化、以及压降的预测过程,并且在表1中示出了压降的平均值和偏差。

[0090]

示例3

[0091]

制备十个制备示例1的组装的锂二次电池,并且通过在25℃的室温下老化24小时

来预老化。将预老化的二次电池装载到形成夹具,并且通过在25℃的温度下对二次电池进行加压的同时对二次电池进行充电直到其达到soc 45%来执行初次充电过程。已经经历初次充电的电池在60℃的高温下老化24小时,并且然后在25℃的室温下老化12小时。

[0092]

此后,执行包括三个充电/放电区间的微电流充电/放电过程,但在充电和放电之间包括休止时段(第一充电-休止时段-第一放电-休止时段-第二充电-休止时段-第二放电-休止时段-第三充电-休止时段-第三放电)。这里,微电流充电/放电过程是通过将第一充电和第一放电分别设置为以0.000001c的速率充电和放电达10分钟、将第二充电和第二放电分别设置为以0.000003c的速率充电和放电达10分钟、将第三充电和第三放电分别以0.000006c的速率充电和放电达10分钟、将休止时段分别设置为10分钟来执行的。

[0093]

然后,以与示例1中相同的方式,计算当施加的电流为0时的压降(压降的预测过程),并且在表1中示出了十个电池的压降的平均值和偏差。

[0094]

示例4

[0095]

制备十个制备示例2的组装的锂二次电池组,并且以与示例3中相同的方式,执行老化过程、微电流充电/放电过程、测量电压变化、以及压降的预测过程,并且在表1中示出了压降的平均值和偏差。

[0096]

比较示例1

[0097]

制备十个制备示例1的组装的锂二次电池,并通过在25℃的室温下老化24小时来预老化。将预老化的二次电池装载到形成夹具,并且通过在25℃的温度下对二次电池进行加压的同时对二次电池进行充电直到其达到soc 45%来执行初次充电过程。已经经历初次充电的电池在60℃的高温下老化24小时,并且然后在25℃的室温下老化12小时。

[0098]

在老化之后立即测量电池单体的开路电压(ocv1),并且在已经经过3小时之后测量电池的开路电压(ocv2),以计算每单位时间的电压变化(dv/dmin),并且在表1中示出了平均值和偏差。

[0099]

比较示例2

[0100]

制备十个制备示例2的组装的锂二次电池组,并且以与示例1相同的方式,执行预老化、初次充电、高温老化、室温老化、以及计算每单位时间的电压变化,并且在表1中示出了平均值和偏差。

[0101]

[表1]

[0102] 平均值(μv/min)标准偏差示例12.250.41示例25.800.43示例32.180.44示例46.030.39比较示例11.331.74比较示例21.341.44

[0103]

参照表1,在根据比较示例的低电压缺陷检查方法中,在几小时内出现的每单位时间的电压变化在良好(比较示例1)和缺陷(比较示例2)中是相似的。另一方面,在根据示例的低电压缺陷检查方法中,在几小时内出现的每单位时间的电压变化具有明确地将良好(示例1、示例3)与缺陷(示例2、示例4)区分开的值。因此,经评估,根据本发明的低电压缺陷

检查方法可以显著减少筛选低电压缺陷电池所需的时间。

当前第1页1

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!