一种临空侧壁方孔掏孔装置的制作方法-j9九游会真人

1.本技术涉及矿井设备安装的技术领域,尤其是涉及一种临空侧壁方孔掏孔装置。

背景技术:

2.在矿井设备安装过程中,通常在矿井侧壁架设钢架或其他类型的设备架,需要在矿井侧壁开设孔洞,用来放置固定钢架。如工字钢、方管等组成的钢架结构为方形构件,需要在井壁上开设方形的孔洞,以便于安装。

3.目前主要是通过钻取圆孔,再进行修整或填补的方式进行安装,工序繁杂,开孔效率较低,而且工作位置可能位于较高的井壁上,操作较为困难。

技术实现要素:

4.针对现有技术存在的不足,本技术的目的是提供一种便于在矿井侧壁开设方洞的临空侧壁方孔掏孔装置。

5.本技术的上述申请目的是通过以下技术方案得以实现的:

6.一种临空侧壁方孔掏孔装置,包括:

7.安装架,所述安装架为h形,所述安装架设置有两个,所述安装架下侧安装有卡紧机构;

8.进给轨,所述进给轨固定安装于两个所述安装架之间;

9.安装座,所述安装座可滑移地安装于所述进给轨上,所述安装座用于安装风动钻机;

10.轨迹板,所述轨迹板可拆卸地安装于所述安装架,所述轨迹板内侧开设有轨迹孔;

11.轨迹钻杆,所述轨迹钻杆横截面为适配所述轨迹孔的莱洛三角形;

12.前置刀片,所述前置刀片为莱洛三角形钻头,所述前置刀片固定安装于所述轨迹钻杆;

13.万向节,所述万向节包括两个活动关节,所述万向节第一端安装于所述轨迹钻杆远离所述前置刀片一端,第二端安装于风动钻机输出端;

14.强制管,所述强制管第一端固定连接于所述安装座,第二端抵于所述轨迹钻杆,所述强制管第二端安装有万向球。

15.可选的,还包括圆轨板,所述圆轨板中心开设有圆孔,安装时,所述圆轨板可拆卸地安装于所述安装架,所述圆轨板的圆孔可滑移地安装有圆钻头,所述圆钻头连接于风动钻机输出端。

16.可选的,所述轨迹钻杆远离所述强制管的部分为框架状。

17.可选的,所述前置刀片螺栓连接于所述轨迹钻杆。

18.可选的,所述强制管可拆卸安装于所述安装座。

19.可选的,所述轨迹板可滑移地安装于所述安装架,所述安装架固定连接有调整方盒,所述调整方盒可滑移地贯穿安装有升降螺杆,所述调整方盒内侧安装有调整螺母,所述

升降螺杆螺纹连接于所述调整螺母,所述升降螺杆上端可转动连接于所述轨迹板。

20.可选的,所述安装架靠近所述轨迹板一端在所述轨迹板外侧矩形阵列有四个定位螺栓。

21.可选的,所述轨迹钻杆内设置有螺旋部。

22.综上所述,本技术包括以下至少一种有益技术效果:

23.将风动钻机与前置刀片连接并安装在安装架上,并通过轨迹孔限制轨迹钻杆的移动轨迹,使前置刀片沿莱洛三角形的特殊转动轨迹形成方孔,便于在临空侧壁开设方孔;

24.轨迹钻杆与前置刀片运动轨迹较长,开孔效率较低,通过圆钻头先开设圆孔,再通过轨迹钻杆与前置刀片扩孔成方孔,提高开孔效率,同时,轨迹钻杆与前置刀片为异形件,不易制作,通过先开设圆孔,减少轨迹钻杆与前置刀片的磨损,提高其使用寿命;

25.通过螺旋部跟随轨迹钻杆自旋,便于将轨迹钻杆内的碎石料排出。

附图说明

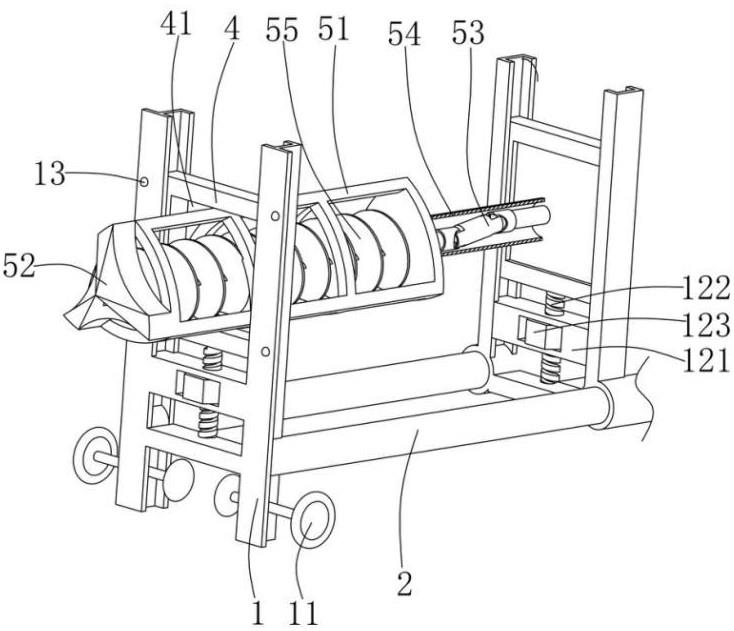

26.图1是本技术实施例的整体结构示意图;

27.图2是本技术实施例的轨迹钻杆部分的结构示意图;

28.图3是本技术实施例的圆轨板部分的结构示意图。

29.附图标记:1、安装架;10、风动钻机;11、卡紧机构;121、调整方盒;122、升降螺杆;123、调整螺母;13、定位螺栓;

30.2、进给轨;

31.3、安装座;

32.4、轨迹板;41、轨迹孔;

33.51、轨迹钻杆;52、前置刀片;53、万向节;54、强制管;55、螺旋部;

34.61、圆轨板;62、圆钻头。

实施方式

35.以下结合附图对本技术作进一步详细说明。

36.请参阅图1与图2,为本技术实施例公开的一种临空侧壁方孔掏孔装置,包括安装架1,安装架1为h形,安装架1下侧安装有卡紧机构11,安装架1设置有两个,两个安装架1之间固定安装有进给轨2,进给轨2上滑移地安装有安装座3,安装座3用于安装风动钻机10,安装架1可拆卸地安装有轨迹板4,轨迹板4内侧开设有轨迹孔41,轨迹孔41内活动设置有轨迹钻杆51,轨迹钻杆51横截面为适配轨迹孔41的莱洛三角形,轨迹钻杆51远离安装座3的一端安装有前置刀片52,前置刀片52为莱洛三角形钻头,轨迹钻杆51远离前置刀片52的一端安装有万向节53,万向节53包括两个活动关节,万向节53另一端安装于风动钻机10输出端,安装座3固定连接有强制管54,强制管54另一端抵于轨迹钻杆51,强制管54靠近轨迹钻杆51一端安装有万向球。

37.具体的说,将风动钻机10与前置刀片52连接并安装在安装架1上,并通过轨迹孔41限制轨迹钻杆51的移动轨迹,使前置刀片52沿莱洛三角形的特殊转动轨迹形成方孔。

38.这样,通过设置轨迹孔41与轨迹钻杆51,使前置刀片52运动的外侧轨迹呈方形,进而通过风动钻机10驱动在侧壁开设方形孔,并通过安装架1与可滑移的安装座3,便于在矿

井中钢架上安装装置与控制安装座3进给。

39.在一些可行的方式中,安装架1为h形,卡紧机构11为螺纹连接于安装架1的螺纹杆,安装架1安装于钢架上时,通过两个螺纹杆从钢架两侧进行卡紧,为便于操作,远离前置刀片52的安装架1设置有u型,减少其上端的高度,并与推动安装座3进给;

40.进给轨2包括两个圆柱杆,安装座3设置有两个h型安装板,安装座3下方为套设于进给轨2的圆管,风动钻机10通过螺栓连接或卡接等方式可拆卸安装于安装座3上;

41.轨迹板4为矩形板,轨迹孔41为方孔,为便于配合莱洛三角形状的轨迹钻杆51运动,轨迹孔41顶角处有一定的弧度,前置刀片52为与轨迹钻杆51相同的莱洛三角形状的钻头,轨迹钻杆51通过风动钻机10驱动,由于轨迹钻杆51运动轨迹为在轨迹孔41内滑移并自旋,轨迹钻杆51与风动钻机10通过包括两个活动关节的万向节53连接,同时,设置强制管54,保证安装座3与轨迹钻杆51之间的刚度,使安装座3推动轨迹钻杆51进给,为减少轨迹钻杆51与轨迹钻杆51间的摩擦力,强制管54靠近轨迹钻杆51一端安装有万向球,为减少强制管54脱出轨迹钻杆51,强制管54套设于万向节53外侧。

42.作为申请提供的一种临空侧壁方孔掏孔装置的一种具体实施方式,请参阅图1与图3,还包括圆轨板61,圆轨板61中心开设有圆孔,安装时,圆轨板61可拆卸地安装于安装架1,圆轨板61的圆孔可滑移地安装有圆钻头62,圆钻头62连接于风动钻机10输出端。

43.整体而言,轨迹钻杆51与前置刀片52运动轨迹较长,开孔效率较低,通过圆钻头62先开设圆孔,再通过轨迹钻杆51与前置刀片52扩孔成方孔,提高开孔效率,同时,轨迹钻杆51与前置刀片52为异形件,不易制作,通过先开设圆孔,减少轨迹钻杆51与前置刀片52的磨损,提高其使用寿命。

44.在一些可行的方式中,圆轨板61与轨迹板4相同。

45.进一步地,强制管54可拆卸安装于安装座3。

46.应理解,可拆卸连接便于强制管54的拆装。

47.在一些可行的方式中,强制管54螺纹连接于安装座3

48.作为申请提供的一种临空侧壁方孔掏孔装置的另一种具体实施方式,轨迹钻杆51远离强制管54的部分为框架状。

49.结合具体的使用场景,通过设置框架状的轨迹钻杆51,减少轨迹钻杆51的重量,便于驱动,同时便于钻出的碎石排出。

50.进一步地,前置刀片52螺栓连接于轨迹钻杆51。

51.应理解,设置螺栓连接,便于前置刀片52的更换。

52.进一步地,请参阅图2,轨迹钻杆51内设置有螺旋部55。

53.应理解,通过螺旋部55跟随轨迹钻杆51自旋,便于将轨迹钻杆51内的碎石料排出。

54.在一些可行的方式中,前置刀片52为三角星状,前置刀片52外侧与轨迹钻杆51端面之间有排出碎石料的空隙,前置刀片52螺栓连接轨迹钻杆51,螺旋部55包括两端固定连接于轨迹钻杆51两端的中心杆,中心杆外侧安装有螺旋片。

55.作为申请提供的一种临空侧壁方孔掏孔装置的一种具体实施方式,请参阅图2,轨迹板4可滑移地安装于安装架1,安装架1固定连接有调整方盒121,调整方盒121可滑移地贯穿安装有升降螺杆122,调整方盒121内侧安装有调整螺母123,升降螺杆122螺纹连接于调整螺母123,升降螺杆122上端可转动连接于轨迹板4

56.应理解,通过设置升降螺杆122与调整螺母123,使轨迹板4高度可以微调,便于轨迹板4根据开孔位置调整高度。

57.在一些可行的方式中,安装架1两侧为u形,轨迹板4两侧可滑移地安装于u形安装架1侧边内,升降螺杆122可转动地安装于轨迹板4下侧,调整螺母123转动控制升降螺杆122升降,在安装座3处设置有相同的升降结构。

58.作为申请提供的一种临空侧壁方孔掏孔装置的一种具体实施方式,安装架1靠近轨迹板4一端在轨迹板4外侧矩形阵列有四个定位螺栓13。

59.应理解,方孔开设于岩壁上,通过定位螺栓13将安装架1固定在岩壁,即将轨迹板4固定在岩壁,减少开孔过程中的晃动,提高开孔精度。

60.本具体实施方式的实施例均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

当前第1页1

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!