一种升降式摆动料面检测设备的制作方法-j9九游会真人

1.本实用新型属于料面检测技术领域,具体涉及一种升降式摆动料面检测设备。

背景技术:

2.钢铁工业是国家工业发展的重要的基础部门,是发展国民经济与国防建设的物质基础。高炉炼铁是钢铁工业系统中最重要的环节之一,但由于高炉炼铁是一个封闭的、不断添加炉料的连续冶炼过程,长期以来高炉冶炼生产状态下的高炉料面监测一直是一个难题。而采用先进技术,准确测量高炉内部生产状态下的料面变化情况,在一定程度上能够反映高炉内部的冶炼状态,从而指导现场操作人员优化高炉生产过程参数,对于提高高炉冶炼质量、降低冶炼燃料比、减少能源消耗和污染物的排放有着十分重要的意义。

3.由于高炉内部的高温、高压、强粉尘的恶劣环境,目前国内各大钢铁公司逐渐采用了雷达微波测量的方式来监测高炉内部料面的变化情况,主要包括两种:雷达探尺和多点阵列雷达。雷达探尺采用高频微波脉冲信号对高炉料面实时测量,高频脉冲信号具有方向性好、抗干扰能力强、非接触以及实时在线测量等特点,但是目前所采用的单点雷达探尺只能测量料面单点高度变化信息,不能得出整个料线的形状变化。多点阵列雷达利用在高炉顶端的不同位置开多个雷达探测孔,每个探测孔安装一个测距雷达。而根据高炉的大小以及高炉正常生产的炉况变化情况决定开孔数量,在不影响高炉炉体强度和高炉使用寿命的前提下尽可能保证所测点数能够大致仿真出高炉料面的形状。但由于多点雷达即在高炉顶部安装多个单点雷达对整个料面的多个测量点进行实时监测,缺点是高炉顶部打孔过多,且无法在高炉顶部的一条径向上安装多个雷达,从而无法测量一条径向上的料面变化情况。

4.也有些研究将雷达安装在运动装置上,然后将其安装在高炉内,这样的话系统出现故障时,无法实现雷达的实时在线维护。

技术实现要素:

5.本实用新型的目的是克服现有技术不能得出高炉内料面整体料线变化且难以实施在线维护问题。

6.为此,本实用新型提供了一种升降式摆动料面检测设备,包括升降装置、摆动装置、雷达装置和操作工位,所述操作工位包括低温待机区、高温工作区和分隔装置;所述分隔装置设置在所述低温待机区和所述高温工作区之间,连通或分隔所述低温待机区与所述高温工作区;所述雷达装置与所述摆动装置相连;所述摆动装置设置于所述操作工位内;所述升降装置与所述摆动装置相连,并驱动所述摆动装置在所述低温待机区和所述高温工作区之间运动。

7.具体的,上述升降式摆动料面检测设备还包括冷却介质系统;所述冷却介质系统向所述操作工位输送冷却介质。

8.具体的,上述升降装置与所述摆动装置连接部位设有安装法兰。

9.具体的,上述摆动装置上设有定位导向斗。

10.具体的,上述摆动装置包括连接杆;所述连接杆一端与所述升降装置相连,另一端设有旋转接头和摆动驱动件;所述摆动驱动件与所述旋转接头相连;所述雷达装置与所述旋转接头相连。

11.具体的,上述雷达装置与所述旋转接头连接部位设有倾角检测仪。

12.具体的,上述雷达装置包括雷达和雷达防护罩;所述雷达防护罩套接在所述雷达外;所述雷达装置通过所述雷达防护罩与所述摆动装置相连。

13.具体的,上述升降式摆动料面检测设备还包括升降驱动装置;所述升降驱动装置与所述升降装置相连。

14.具体的,上述升降装置包括防旋转气缸;所述防旋转气缸的活塞杆端部与所述摆动装置相连。

15.与现有技术相比,本实用新型具有以下优点和有益效果:

16.本实用新型提供的这种升降式摆动料面检测设备通过摆动装置,可使雷达采集不同角度数据,在高炉上设置两个检测装置就能检测到炉内一条径线上料面变化情况的结果,更准确获得炉内料面情况。通过分隔装置将雷达的操作工位分隔成低温待机区和高温工作区,再通过升降装置驱动雷达在低温待机区和高温工作区之间切换,避免雷达长期处于炉内高温、高压、强粉尘的恶劣环境,确保雷达装置的使用寿命,此外,分隔装置使得雷达可以灵活出入高炉,在不影响高炉生产的同时实现雷达的实时在线维护。

17.以下将结合附图对本实用新型做进一步详细说明。

附图说明

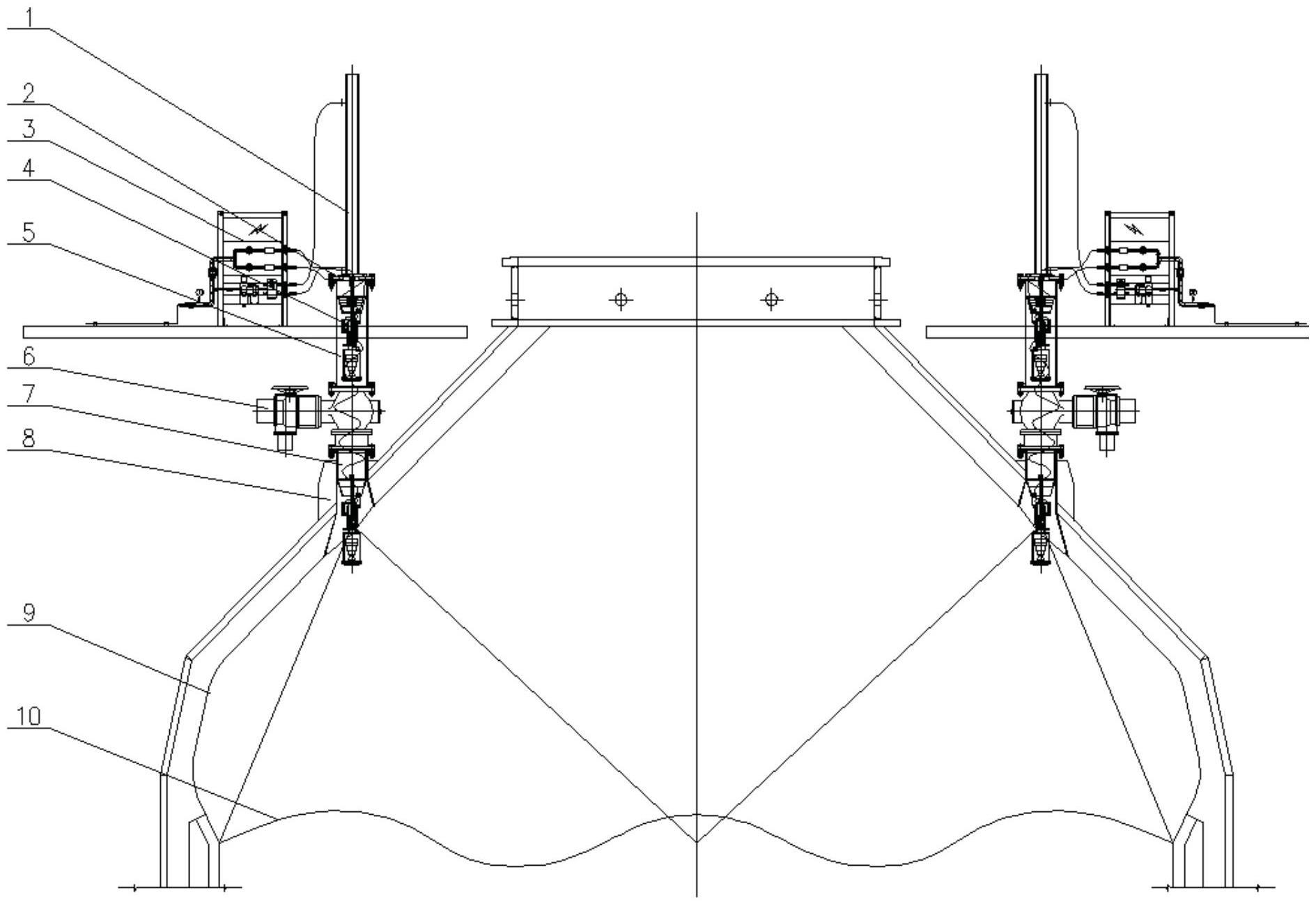

18.图1是本实用新型提供的升降式摆动料面检测设备结构及布置图。

19.图2是本实用新型提供的升降式摆动料面检测设备的安装法兰结构示意图。

20.图3是图2中安装法兰的a-a面示意图。

21.图4是本实用新型提供的升降式摆动料面检测设备的升降驱动装置及冷却介质系统原理图。

22.图5是本实用新型提供的升降式摆动料面检测设备的摆动装置和雷达装置总成结构正视图。

23.图6是本实用新型提供的升降式摆动料面检测设备的摆动装置和雷达装置总成结构侧视图。

24.附图标记:1、升降装置;2、安装法兰;201、法兰本体;202、冷却介质通道;203、升降装置安装面;204、压力检测装置;205、电缆通道;3、升降驱动装置;301、球阀;302、气源三联件;303、小球阀;304、流量开关;305、电磁阀及其配件;306、电磁球阀;4、摆动装置和雷达装置总成;401、连接杆;402、螺旋伸缩气管及电缆;403、定位导向斗;404、三通接头;405、旋转接头;406、倾角检测仪;407、雷达防护罩;408、雷达;409、云母片;410、摆动驱动件;411、摆动装置防护罩;412、摆动装置冷却通道;5、低温待机区;6、分隔装置;7、高温工作区;8、安装接口;9、高炉;10、料面。

具体实施方式

25.下面将结合实施例对本实用新型中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。尽管已经详细描述了本实用新型的代表性实施例,但是本实用新型所属技术领域的普通技术人员将理解,在不脱离本实用新型范围的情况下可以对本实用新型进行各种修改和改变。因此,本实用新型的范围不应局限于实施方案,而应由所附权利要求及其等同物来限定。

26.参照图1,本实用新型提供了一种升降式摆动料面检测设备,包括升降装置1、摆动装置、雷达装置和操作工位,所述操作工位包括低温待机区5、高温工作区7和分隔装置6;所述分隔装置6设置在所述低温待机区5和所述高温工作区7之间,连通或分隔所述低温待机区5与所述高温工作区7;所述雷达装置与所述摆动装置相连;所述摆动装置设置于所述操作工位内;所述升降装置1与所述摆动装置相连,并驱动所述摆动装置在所述低温待机区5和所述高温工作区7之间运动,优选的,升降装置1包括防旋转气缸;所述防旋转气缸的活塞杆端部与所述摆动装置相连。实际使用时,通过分隔装置6实现低温待机区5和高温工作区7的连通和分隔,升降装置1控制摆动装置、雷达装置在低温待机区5和高温工作区7运行。待机时,雷达装置处于低温待机区5。工作时,升降装置1下降,摆动装置、雷达装置进入高温工作区7,摆动装置驱动雷达装置摆动,采集不同角度对应的信号值,通过信号值换算获得料面10不同点位高度信息,进而得到高炉内料面10具体情况。一个检测周期完成后,升降装置1将雷达装置提升到低温待机区5,分隔装置6关闭,设备回到待机状态,避免雷达长期处于炉内高温、高压、强粉尘的恶劣环境,确保雷达装置的使用寿命。当需要对雷达装置检修时,将雷达装置提升到低温待机区5,关闭分隔装置6,检测孔完全密封关闭,可以对设备进行在线检修,而不影响高炉9正常生产。

27.为了更好地避免炉内高温对检测设备的影响,升降式摆动料面检测设备还包括冷却介质系统。工作时,冷却介质系统向操作工位输送冷却介质,对设备各运行装置进行冷却,检测周期完成后,升降装置1将雷达装置提升到低温待机区5,分隔装置6关闭,冷却介质系统停止工作,设备回到待机状态。

28.进一步的,升降装置1与所述摆动装置连接部位设有安装法兰2。如图2-3所示,安装法兰2的法兰本体201上设有升降装置安装面203、电缆通道205及冷却介质通道202,通过电缆通道205管理升降装置1、摆动装置间的连接电缆,避免走线混乱。冷却介质通道202上设置单向阀,便于冷却介质系统向操作工位输送冷却介质。为了提高设备运行安全,还可在安装法兰2上设置压力检测装置204。

29.在细化的实施方式中,如图5-6所示,摆动装置包括连接杆401;所述连接杆401一端与所述升降装置1相连,另一端设有旋转接头405和摆动驱动件410,旋转接头405和摆动驱动件410外套设摆动装置防护罩411;所述摆动驱动件410与所述旋转接头405相连;所述雷达装置与所述旋转接头405相连。摆动驱动件410优选包括步进电机及减速机,由摆动驱动件410驱动旋转接头405旋转,进而带动雷达装置摆动。具体的,摆动装置上设有定位导向斗403,便于控制雷达装置的升降幅度,雷达装置与旋转接头405连接部位设有倾角检测仪406,以便根据需要调整雷达装置检测角度。

30.进一步的,雷达装置包括雷达408和雷达防护罩407;所述雷达防护罩407套接在所述雷达408外,为雷达408提供保护,所述雷达装置通过所述雷达防护罩407与所述摆动装置

相连。

31.进一步的,升降式摆动料面检测设备还包括升降驱动装置3;所述升降驱动装置3与所述升降装置1相连。升降驱动装置3可选为气源装置,参照图4,升降驱动装置3通过球阀301、气源三联件302、小球阀303、流量开关304、电磁阀及其配件305、电磁球阀306等结构控制升降装置1、冷却介质系统、摆动装置,气源装置为现有技术,其结构和工作原理在此不做赘述。

32.下面通过具体实施例对本实用新型的升降式摆动料面检测设备的效果进行研究。

33.实施例1:

34.本实施例提供了一种升降式摆动料面检测设备,包括升降驱动装置3、升降装置1、摆动装置、雷达装置、操作工位和冷却介质系统;

35.操作工位包括低温待机区5、高温工作区7和分隔装置6,所述分隔装置6设置在所述低温待机区5和所述高温工作区7之间,连通或分隔所述低温待机区5与所述高温工作区7,当分隔装置6关闭时,低温待机区5和高温工作区7各自形成密闭空间;摆动装置设置于所述操作工位内;

36.升降驱动装置3与升降装置1相连,驱动升降装置1上下运动;

37.升降装置1包括防旋转气缸,升降装置1与摆动装置之间设有安装法兰2,安装法兰2上设有升降装置安装面203、多个电缆通道205及多个冷却介质通道202,防旋转气缸安装在升降装置安装面203上,防旋转气缸的活塞杆穿过安装法兰2后与摆动装置连接,并驱动摆动装置在操作工位的低温待机区5和高温工作区7之间运动;升降驱动装置3的电缆通过电缆通道205与摆动装置连接;冷却介质系统借助安装法兰2上的冷却介质通道202向位于升降装置1下方的操作工位输送冷却介质;

38.摆动装置包括连接杆401;所述连接杆401上端与升降装置1相连,下端设有相连的旋转接头405和摆动驱动件410,摆动驱动件410为步进电机及减速机,驱动旋转接头405运作;连接杆401上还设有定位导向斗403,定位导向斗403底部设有三通接头404,内部设有螺旋伸缩气管及电缆402,电缆通过三通接头404分别与旋转接头405和步进电机及减速机连接;旋转接头405和摆动驱动件410外套设摆动装置防护罩411,摆动装置防护罩411上设有摆动装置冷却通道412,冷却介质通过摆动装置冷却通道412进入摆动装置防护罩411为旋转接头405和摆动驱动件410降温,电缆也可通过摆动装置冷却通道412进行走线;

39.雷达装置包括雷达408和雷达防护罩407;雷达防护罩407套接在所述雷达408外,为雷达408提供保护,雷达防护罩407底部靠近雷达408发射端设有云母片409,防水流入;雷达装置通过雷达防护罩407与旋转接头405相连,在旋转接头405带动下摆动;雷达防护罩407与旋转接头405连接部位设有倾角检测仪406。

40.本实施例还提供了上述升降式摆动料面检测设备的使用方法,包括以下步骤:

41.s1、在高炉9上设置检测设备的安装接口8,安装接口8处设有预留法兰;

42.s2、通过预留法兰和分隔装置6将升降式摆动料面检测设备安装在高9炉上,低温待机区5位于高炉9外,高温工作区7位于高炉9内,分隔装置6同时也是安装接口8的密封装置;

43.s3、待机时,雷达装置位于低温待机区5,分隔装置6关闭;

44.s4、工作时,冷却介质系统工作,向操作工位、摆动装置的旋转接头405和摆动驱动

件410输送冷却介质,对设备进行冷却,分隔装置6、升降驱动装置3开启,升降装置1驱动摆动装置和雷达装置下降至高温工作区7,摆动驱动件410驱动旋转接头405转动,进而带动雷达装置摆动至不同角度,雷达408进行数据采集,收集雷达408在不同摆动角度的信号数据,根据信号数据换算料面10高度,进而获取料面10变化情况;

45.s5、检测周期完成后,摆动装置控制雷达装置复位,升降装置1提升摆动装置至低温待机区5,分隔装置6关闭,隔离低温待机区5和高温工作区7,冷却介质系统停止工作,设备回到待机状态,下一轮检测周期开始时重复上述步骤;

46.s6、设备检修时,将雷达装置提升到低温待机区5,关闭分隔装置6,高炉9处于密闭状态,实施在线检修。

47.以上例举仅仅是对本实用新型的举例说明,并不构成对本实用新型的保护范围的限制,凡是与本实用新型相同或相似的设计均属于本实用新型的保护范围之内。

当前第1页1

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!