一种复合竹质胶合板及其制备方法与流程-j9九游会真人

1.本发明涉及胶合板技术领域,尤其涉及一种复合竹质胶合板及其制备方法。

背景技术:

2.胶合板是由木段旋切成单板或由木方刨切成薄木,再用胶粘剂胶合而成的三层或多层的板状材料,通常用奇数层单板,并使相邻层单板的纤维方向互相垂直胶合而成。

3.竹质胶合板通常分竹编胶合板、竹帘胶合板和竹材胶合板三种类型产品。目前,用于竹质胶合板的胶粘剂有三聚氰胺、水溶性酚醛树脂胶等,但是其耐水性不佳,特别是泡水之后容易开胶,影响胶合板的存放时间。

技术实现要素:

4.(一)要解决的技术问题鉴于现有技术的上述缺点、不足,本发明提供一种复合竹质胶合板及其制备方法,其采用三聚氰胺甲醛树酯的复合胶黏剂可以提高其耐水性和耐候性。

5.(二)技术方案为了达到上述目的,本发明采用的主要技术方案包括:本发明提供一种复合竹质胶合板的制备方法,其包括以下步骤:s1竹帘单板的制备;制备过程中以浸渍胶为丙烯酸树脂、大豆胶和纳米二氧化钛凝胶混合而成;s2木质单板、竹帘单板胶合成的复合竹质胶合板制备;复合竹质胶合板中木质单板、竹帘单板交错排列,木质单板和竹帘单板为三聚氰胺甲醛树酯、丙烯酸树脂、大豆胶、纳米二氧化钛凝胶混合而成的混合胶胶合而成。

6.可选地,竹帘单板的制备方法包括:将竹帘和竹席干燥至含水率10%以下后,将竹帘和竹席经所述浸渍胶浸渍,再干燥至含水率15%以下,将为竹席、竹帘在温度为155~160℃下热压10~15分钟,经过排汽、降温和卸压得到所述竹帘单板。

7.可选地,浸渍胶中各组分按重量份分别为:纳米二氧化钛凝胶10~13份、大豆胶20~30份、丙烯酸树脂20~30份。

8.可选地,竹帘单板和木质单板双面分别涂覆混合胶后,再经热压,热压的温度为100~120℃,热压时间为5~8分钟,经热压后形成所述复合竹质胶合板。

9.可选地,所述混合胶中各组分按重量份分别为:三聚氰胺甲醛树酯70~75份、丙烯酸树脂10~15份、大豆胶1~5份、纳米二氧化钛凝胶10~13份。

10.可选地,混合胶的制备方法包括:将2500~3000r/min的转速下,将三聚氰胺甲醛树酯加入到丙烯酸树脂中搅拌均匀后,再加入三聚氰胺甲醛树酯搅拌5-10min,再滴入大豆胶搅拌均匀制得混合胶。

11.可选地,采用竹制胶合板制备装置制备,该竹制胶合板制备装置,包括输送台以及固定架,所述固定架设置在输送台后侧,所述输送台上设置有若干输送辊,所述输送台上表

面开设有第一滑槽,所述第一滑槽内设置有第一丝杆,所述第一丝杆上螺纹配合有两个支撑臂,所述支撑臂上端靠内侧一面焊接有限位板,与输送辊相互配合,所述固定架上表面开设有第二滑槽,所述第二滑槽内设置有第二丝杆,所述第二丝杆上螺纹配合有活动块,所述活动块下表面安装有第二电动推杆,所述第二电动推杆伸缩端连接有支撑板,所述支撑板下表面安装有若干吸盘;所述固定架左右两表面上侧均焊接有延伸板,左侧所述延伸板下侧设置有安装板,所述安装板与延伸板之间安装有两个第三电动推杆,且所述安装板下表面焊接有若干套筒,所述套筒内部活动设置有挤压杆,所述安装板下侧设置有安装架,若干所述挤压杆下端均与安装架上表面焊接,所述挤压杆上端与套筒内壁之间连接有弹簧,所述安装架内部转动安装有若干擀压辊。

12.可选地,通过所述输送辊便于胶合板材的输送,同时在第一丝杆与支撑臂的螺纹配合下,便于调节前后两个支撑臂的相对移动,进而实现调节前后两个限位板的相互靠近或远离,对输送过程中的板材进行限位,防止输送过程中板材出现偏移,影响涂胶和后续的加压压合,其中在第二电动推杆的作用下,便于调节支撑板的上下移动,结合吸盘便于对固定架内侧放置的板材进行吸取,结合第二丝杆与活动块的螺纹配合,带动吸附的板材向前移动至输送台正上方,并调节吸附的板材下移压在涂有胶料的板材上,无需人工辅助上料,省时省力,方便了胶合板的加工,最后在输送辊的作用下,继续向左输送,同时在第三电动推杆的作用下,推动安装架下移,在弹簧的弹性作用下,使擀压辊紧紧压在输送过程中的板材上表面,实现了板材输送过程中的加压压合,有效提高了板材的胶合效率,进而提高了胶合板的生产效率。

13.可选地,右侧所述延伸板下表面安装有第一电动推杆,所述第一电动推杆伸缩端连接有支撑架,所述支撑架内部安装有供料管,所述供料管上安装有若干喷头,通过所述第一电动推杆便于推动支撑架的上下移动,进而带动了供料管的上下移动,结合喷头便于将胶料喷向输送过程中的板材表面,方便后续的胶合。

14.可选地,所述固定架右侧设置有胶料桶,所述胶料桶上表面安装有供料泵,所述供料泵进料端连接有抽料管,所述抽料管另一端延伸至胶料桶底部。

15.可选地,所述供料管后端连接有伸缩软管,所述伸缩软管后端与供料泵的出料端相连接。

16.可选地,所述输送台前表面安装有第一电机,所述第一电机输出轴穿过输送台前表面,与第一丝杆前端连接。

17.可选地,所述固定架后表面上侧安装有第二电机,所述第二电机输出轴穿过固定架后表面,与第二丝杆后端连接。

18.可选地,所述支撑板上表面后侧安装有真空泵,所述真空泵吸气端连接有抽气管,所述抽气管另一端延伸至支撑板内部,连接有若干真空管,所述吸盘上端头与真空管相连通。

19.可选地,所述输送台下表面焊接有若干支撑腿。

20.可选地,所述第一滑槽与第二滑槽内部左右两表面均开设有限位槽,所述支撑臂左右两表面以及活动块左右两表面均焊接有限位块,所述限位块与限位槽相互配合。

21.第二方面,本发明还提供上述任一方案中所述制备方法制得的复合竹质胶合板。

22.(三)有益效果本发明的有益效果是:1、本发明竹帘单板和木质单板胶合过程中使用三聚氰胺甲醛树酯、丙烯酸树脂、大豆胶、纳米二氧化钛凝胶的混合胶作为胶黏剂,大豆胶和纳米二氧化钛凝胶的加入可提高其胶黏性能,提高三聚氰胺甲醛树酯和丙烯酸树脂混合树脂的胶黏性能,纳米二氧化钛凝胶的抗紫外线等性能可以进一步提高其耐候性能。

23.2、本发明中仅仅添加较低比例的大豆胶就能显著提高耐水性能。本发明竹帘单板制备过程中的胶黏剂中仅仅是丙烯酸树脂、大豆胶、纳米二氧化钛凝胶制成的混合胶可以满足其耐水性能,耐候,其还可以减少胶合板中总的三聚氰胺甲醛树酯的用量,以减少甲醛的引入量。

24.3、本发明通过输送辊便于胶合板材的输送,同时在第一丝杆与支撑臂的螺纹配合下,便于调节前后两个支撑臂的相对移动,进而实现调节前后两个限位板的相互靠近或远离,对输送过程中的板材进行限位,防止输送过程中板材出现偏移,影响涂胶和后续的加压压合,其中在第二电动推杆的作用下,便于调节支撑板的上下移动,结合吸盘便于对固定架内侧放置的板材进行吸取,结合第二丝杆与活动块的螺纹配合,带动吸附的板材向前移动至输送台正上方,并调节吸附的板材下移压在涂有胶料的板材上,无需人工辅助上料,省时省力,方便了胶合板的加工,最后在输送辊的作用下,继续向左输送,同时在第三电动推杆的作用下,推动安装架下移,在弹簧的弹性作用下,使擀压辊紧紧压在输送过程中的板材上表面,实现了板材输送过程中的加压压合,有效提高了板材的胶合效率,进而提高了胶合板的生产效率。

25.4、本发明通过供料泵与抽料管便于将胶料桶中的胶料抽出,经伸缩软管输送至供料管内部,结合第一电动推杆便于推动支撑架的上下移动,进而带动了供料管的上下移动,结合喷头便于将胶料喷向输送过程中的板材表面,实现了板材的涂胶作业,方便后续的胶合。

附图说明

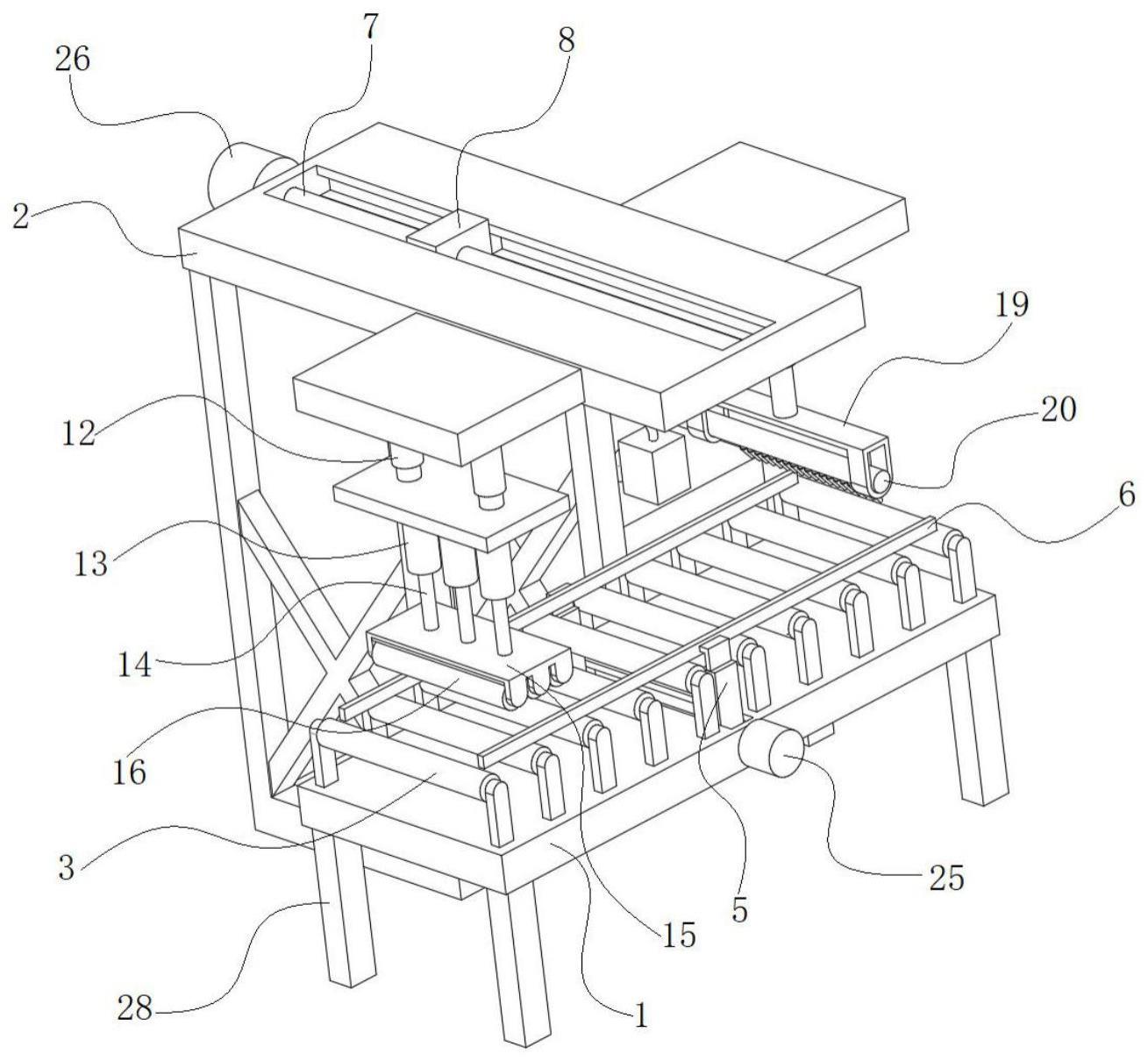

26.图1为本发明的整体结构示意图;图2为本发明的主视图;图3为图2中剖面a-a的结构示意图;图4为本发明的结构示意图;图5为图4中b处的放大结构示意图;图6为本发明中输送台的结构示意图;图7为本发明中固定架的结构示意图;图8为图7中c处的放大结构示意图。

27.附图中的标记为:1、输送台;2、固定架;3、输送辊;4、第一丝杆;5、支撑臂;6、限位板;7、第二丝杆;8、活动块;9、第二电动推杆;10、支撑板;11、吸盘;12、第三电动推杆;13、套筒;14、挤压杆;15、安装架;16、擀压辊;17、弹簧;18、第一电动推杆;19、支撑架;20、供料管;21、喷头;22、胶料桶;23、供料泵;24、伸缩软管;25、第一电机;26、第二电机;27、真空泵;28、支撑腿。

具体实施方式

28.为了更好的解释本发明,以便于理解,下面通过具体实施方式,对本发明作详细描述。

29.实施例1复合竹质胶合板的制备方法,其包括以下步骤:s1混合胶的制备:在3000r/min的转速下,将三聚氰胺甲醛树酯加入到丙烯酸树脂中搅拌均匀后,再加入三聚氰胺甲醛树酯搅拌8min,再滴入大豆胶搅拌均匀制得混合胶;其中,按重量份,三聚氰胺甲醛树酯73份、丙烯酸树脂12份、大豆胶2份、纳米二氧化钛凝胶11份;s2竹帘单板的制备:将竹帘和竹席干燥至含水率10%以下后,将竹帘和竹席经浸渍胶浸渍,再干燥至含水率15%以下,将为竹席、竹帘在温度为158℃下热压14分钟,经过排汽、降温和卸压得到所述竹帘单板;浸渍胶中各组分按重量份分别为:纳米二氧化钛凝胶10~13份、大豆胶20~30份、丙烯酸树脂20~30份;将纳米二氧化钛凝胶、大豆胶、丙烯酸树脂混合均匀后即可得所述浸渍胶;s3复合竹质胶合板中,将竹帘单板和木质单板双面分别涂覆步骤s1所得混合胶后,按木质单板、竹帘单板交错排列后,再经热压,热压的温度为110℃,热压时间为7分钟,经热压后形成复合竹质胶合板。

30.实施例2复合竹质胶合板的制备方法,其包括以下步骤:s1混合胶的制备:在2500r/min的转速下,将三聚氰胺甲醛树酯加入到丙烯酸树脂中搅拌均匀后,再加入三聚氰胺甲醛树酯搅拌5min,再滴入大豆胶搅拌均匀制得混合胶;其中,按重量份,三聚氰胺甲醛树酯70份、丙烯酸树脂10份、大豆胶1份、纳米二氧化钛凝胶10份;s2竹帘单板的制备:将竹帘和竹席干燥至含水率10%以下后,将竹帘和竹席经所述浸渍胶浸渍,再干燥至含水率15%以下,将为竹席、竹帘在温度为155℃下热压10分钟,经过排汽、降温和卸压得到所述竹帘单板;浸渍胶中各组分按重量份分别为:纳米二氧化钛凝胶10份、大豆胶20份、丙烯酸树脂20份;将纳米二氧化钛凝胶、大豆胶、丙烯酸树脂混合均匀后即可得所述浸渍胶;s3复合竹质胶合板中,将竹帘单板和木质单板双面分别涂覆混合胶后,按木质单板、竹帘单板交错排列后,再经热压,热压的温度为100℃,热压时间为5分钟,经热压后形成复合竹质胶合板。

31.实施例3复合竹质胶合板的制备方法,其包括以下步骤:s1混合胶的制备:在3000r/min的转速下,将三聚氰胺甲醛树酯加入到丙烯酸树脂中搅拌均匀后,再加入三聚氰胺甲醛树酯搅拌10min,再滴入大豆胶搅拌均匀制得混合胶;其中,按重量份,三聚氰胺甲醛树酯75份、丙烯酸树脂15份、大豆胶5份、纳米二氧化钛凝胶13份;s2竹帘单板的制备:将竹帘和竹席干燥至含水率10%以下后,将竹帘和竹席经所述浸渍胶浸渍,再干燥至含水率15%以下,将为竹席、竹帘在温度为160℃下热压15分钟,经

过排汽、降温和卸压得到所述竹帘单板;浸渍胶中各组分按重量份分别为:纳米二氧化钛凝胶13份、大豆胶30份、丙烯酸树脂30份;将纳米二氧化钛凝胶、大豆胶、丙烯酸树脂混合均匀后即可得所述浸渍胶;s3复合竹质胶合板中,将竹帘单板和木质单板双面分别涂覆混合胶后,按木质单板、竹帘单板交错排列后,再经热压,热压的温度为120℃,热压时间为8分钟,经热压后形成复合竹质胶合板。

32.实施例4复合竹质胶合板的制备方法,其包括以下步骤:同实施例1,不同点在于,混合胶中未加入大豆胶。

33.实施例5复合竹质胶合板的制备方法,其包括以下步骤:同实施例1,不同点在于,浸渍胶中未加入大豆胶。

34.实施例6复合竹质胶合板的制备方法,其包括以下步骤:同实施例1,不同点在于,混合胶中未加入纳米二氧化钛凝胶。

35.实施例7复合竹质胶合板的制备方法,其包括以下步骤:同实施例1,不同点在于,混合胶中未加入纳米二氧化钛凝胶和大豆胶。

36.将实施例1,4-7所得复合竹质胶合板进行耐水性检测:将复合竹质胶合板耐水时间测试时,水煮的温度为60℃,记录从浸入水中到胶层开裂所需的时间,测3次,取平均值,测试结果如下表所示: 耐水时间(d)实施例135.6实施例421.2实施例511.5实施例626.3实施例719.2从上表可知:本发明纳米二氧化钛凝胶的存在下,可以提高大豆胶在本发明混合胶中发挥耐水性能,提高其耐水煮时间。

37.此外,本发明实施例1-3所制得的胶合板其粘合强度均符合胶合板的标砖gb/t17657-2013。

38.此外,如图1-图8所示,该胶合板采用竹制胶合板制备装置制备,该制备装置包括输送台1以及固定架2,固定架2设置在输送台1后侧,输送台1上设置有若干输送辊3,输送台1上表面开设有第一滑槽,第一滑槽内设置有第一丝杆4,第一丝杆4上螺纹配合有两个支撑臂5,支撑臂5上端靠内侧一面焊接有限位板6,与输送辊3相互配合,固定架2上表面开设有第二滑槽,第二滑槽内设置有第二丝杆7,第二丝杆7上螺纹配合有活动块8,活动块8下表面安装有第二电动推杆9,第二电动推杆9伸缩端连接有支撑板10,支撑板10下表面安装有若干吸盘11;固定架2左右两表面上侧均焊接有延伸板,左侧延伸板下侧设置有安装板,安装板

与延伸板之间安装有两个第三电动推杆12,且安装板下表面焊接有若干套筒13,套筒13内部活动设置有挤压杆14,安装板下侧设置有安装架15,若干挤压杆14下端均与安装架15上表面焊接,挤压杆14上端与套筒13内壁之间连接有弹簧17,安装架15内部转动安装有若干擀压辊16。

39.通过输送辊3便于胶合板材的输送,同时在第一丝杆4与支撑臂5的螺纹配合下,便于调节前后两个支撑臂5的相对移动,进而实现调节前后两个限位板6的相互靠近或远离,对输送过程中的板材进行限位,防止输送过程中板材出现偏移,影响涂胶和后续的加压压合,其中在第二电动推杆9的作用下,便于调节支撑板10的上下移动,结合吸盘11便于对固定架2内侧放置的板材进行吸取,结合第二丝杆7与活动块8的螺纹配合,带动吸附的板材向前移动至输送台1正上方,并调节吸附的板材下移压在涂有胶料的板材上,无需人工辅助上料,省时省力,方便了胶合板的加工,最后在输送辊3的作用下,继续向左输送,同时在第三电动推杆12的作用下,推动安装架15下移,在弹簧17的弹性作用下,使擀压辊16紧紧压在输送过程中的板材上表面,实现了板材输送过程中的加压压合,有效提高了板材的胶合效率,进而提高了胶合板的生产效率。

40.右侧延伸板下表面安装有第一电动推杆18,第一电动推杆18伸缩端连接有支撑架19,支撑架19内部安装有供料管20,供料管20上安装有若干喷头21,固定架2右侧设置有胶料桶22,胶料桶22上表面安装有供料泵23,供料泵23进料端连接有抽料管,抽料管另一端延伸至胶料桶22底部,供料管20后端连接有伸缩软管24,伸缩软管24后端与供料泵23的出料端相连接,通过供料泵23与抽料管相互配合,便于将胶料桶22内部胶料抽出,经伸缩软管24输送至供料管20内,最后经喷头21喷向输送过程中的板材表面,实现板材的涂胶步骤,方便后续的胶合,其中第一电动推杆18便于推动支撑架19的上下移动,进而带动了供料管20的上下移动,方便调节喷头21的上下移动,保证胶料完全喷在板材表面,同时伸缩软管24方便了供料管20以及喷头21的上下调节。

41.支撑板10上表面后侧安装有真空泵27,真空泵27吸气端连接有抽气管,抽气管另一端延伸至支撑板10内部,连接有若干真空管,吸盘11上端头与真空管相连通,通过真空泵27便于向吸盘11提供负压,实现板材的吸附,方便板材的上料。

42.输送台1前表面安装有第一电机25,第一电机25输出轴穿过输送台1前表面,与第一丝杆4前端连接,固定架2后表面上侧安装有第二电机26,第二电机26输出轴穿过固定架2后表面,与第二丝杆7后端连接,通过第一电机25便于带动第一丝杆4进行转动,实现调节前后两个限位板6的相互靠近或远离,对输送过程中的板材进行限位,其中第二电机26便于带动第二丝杆7进行转动,实现调节活动块8的前后移动,进而方便带动吸附的板材前后移动,压在涂有胶料的板材上。

43.第一滑槽与第二滑槽内部左右两表面均开设有限位槽,支撑臂5左右两表面以及活动块8左右两表面均焊接有限位块,限位块与限位槽相互配合,通过限位块与限位槽的相互配合,有效对支撑臂5以及活动块8的移动起到限位作用,保证了支撑臂5以及活动块8前后移动的稳定性。

44.输送台1下表面焊接有若干支撑腿28,通过支撑腿28确保了输送台1的支撑稳定性。

45.工作原理:在使用该技术方案的竹制胶合板制备装置时,首先将一批待胶合的板

材叠放在固定架2内部,同时在输送台1右端放入另一块板材,在输送辊3的作用下,将板材向左侧输送,同时启动第一电机25,带动第一丝杆4进行转动,在支撑臂5的作用下,带动前后两个限位板6相互靠近,适应输送的板材宽度,对板材进行限位,防止输送过程中,板材出现偏移,影响后续的涂胶作业;此时第一电动推杆18伸出,推动支撑架19下移,在供料管20的作用下,带动喷头21下移,当板材移动至喷头21正下方时,启动供料泵23,在抽料管的作用下,将胶料桶22中的胶料抽出,经伸缩软管24进入供料管20内,最后经喷头21喷向输送过程中的板材上表面,待板材送喷头21正下方移除时,供料泵23停止运行;随着板材的继续向左输送,此时第二电机26运行,带动第二丝杆7进行转动,调节活动块8移动至最后侧,进而带动支撑板10向后移动至固定架2内堆放的板材正上方,同时第二电动推杆9伸出,推动支撑板10下移,直至吸盘11与堆放的最上层板材接触,此时真空泵27启动,对吸盘11提供负压,对堆放的最上层板材进行吸附,并驱动第二电动推杆9收缩,带动吸附的板材上移;同时第二电机26反转,在活动块8的带动下,带动吸附的板材向前移动至输送台1正上方,此时涂有胶料的板材刚好移动至固定架2的正下方,并停止输送;然后第二电动推杆9伸出,推动吸附的板材下移,压在涂有胶料的板材上,此时真空泵27泄气,对吸附的板材进行释放,使两块板材粘连在一起,无需工作人员手动进行上料,将另一块板材压在涂有胶料的板材上,节省了人力,提高了工作效率,此时输送辊3继续运转,将粘连在一起的两块板材继续向左输送;此时第三电动推杆12伸出,推动安装架15下移,带动擀压辊16下移,压在板材上表面,随着板材的继续向左输送,在弹簧17的弹性作用下,使擀压辊16始终压在板材上,同时结合擀压辊16的转动安装,对胶合在一起的两块板材进行擀压,使板材更加紧密的贴合在一起,最后向左输出,完成了板材的胶合作业;实现了板材输送过程中,对板材进行涂胶、加压压合的目的,进而实现了胶合板的连续性生产,有效提高了胶合板的生产效率。

46.需进一步说明的是,本发明中各构件的安装结构、连接方式或设置方式均为常见机械方式,只要能够达成其有益效果的均可进行实施,同时本发明中第二电动推杆9、第三电动推杆12、第一电动推杆18、供料泵23、第一电机25、第二电机26以及真空泵27均为市面上采购,本领域技术人员按照要求进行安装、使用即可。

47.最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

当前第1页1

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!