一种高耐水性重组木及其制备方法与流程-j9九游会真人

1.本发明涉及重组木技术领域,尤其涉及一种高耐水性重组木及其制备方法。

背景技术:

2.重组木是在不打乱木材纤维排列方向、保留木材基本特性的前提下,将木材旋切成单板,薄单板可直接施胶,厚单板要先疏解成“木束”后再施胶,然后再对施胶重组木单元进行热压胶合,制成一种强度高、规格大、具有天然木材纹理结构的新型材料。可以代替实木硬木,其性能优于实木硬木。通过木材重组技术,用速生材制备重组木,可以克服速生材径级小、材质疏松、尺寸稳定性差、力学强度低、在湿热条件下易腐朽等缺点,消除木材中节子、裂纹、虫害等生长缺陷对结构用材的影响。木材重组技术可以极大地提高速生材的附加值和使用范围。

3.目前用木单板制备的单板层积材,施胶方式主要是浸胶或辊涂。例如,公开号为cn109719810a的中国发明专利申请公开了一种防腐重组木的制备方法,其施胶方式为浸胶,不但施胶量难以控制而且干燥能耗高,更为重要的是,其浸胶量为13%情形下,吸水率为30%以上,吸水厚度膨胀率为21-33%,吸水宽度膨胀率为4.9-5.38%,耐水性能不佳。

技术实现要素:

4.本发明提供一种高耐水性重组木及其制备方法,用以解决现有技术中重组木耐水性能差的缺陷,实现将速生材制成耐水性好的重组木,提升附加值和扩大应用范围。

5.本发明提供一种高耐水性重组木的制备方法,包括将木质薄单板进行双面喷胶的步骤。

6.本发明研究发现,与采用浸胶方式相比,采用单板喷胶方式制备的重组木细胞腔内残留的胶液少,同等施胶量情况下,胶黏剂固化后分布在细胞壁上或其内部更多,从而板材的耐水性和力学性能更好。

7.根据本发明提供的高耐水性重组木的制备方法,采用无气高压喷涂方式进行所述双面喷胶。

8.本发明采用无气高压喷涂方式,施胶效率高、施胶过程中胶液损失少且对环境污染小,而且木质薄单板的干燥效率高、能耗低。

9.根据本发明提供的高耐水性重组木的制备方法,所用胶体为固含量为20-30%的酚醛树脂胶黏剂,施胶量控制为所述木质薄单板质量的13-20%。

10.根据本发明提供的高耐水性重组木的制备方法,喷胶后,将所述木质薄单板水平放置至胶液被吸收,再将其干燥至含水率为10-12%。

11.根据本发明提供的高耐水性重组木的制备方法,所述制备方法还包括将喷胶干燥后的木质薄单板进行组坯、热压胶合。

12.本领域技术人员可以理解的是,重组木的密度和施胶量可根据重组木的用途来选择,一般密度≥0.9g/cm3。进一步地,将质量较好的喷胶干燥后的木质薄单板作为上表面和

下表面;采用顺纹组坯方式。

13.根据本发明提供的高耐水性重组木的制备方法,所述热压胶合条件包括:热压温度150

±

5℃,热压压力4-6mpa,热压时间1

±

0.1min/mm。

14.根据本发明提供的高耐水性重组木的制备方法,所述木质薄单板的厚度为0.6-1.3mm。

15.根据本发明提供的高耐水性重组木的制备方法,所述木质薄单板的制备包括:将原木截成木段,再经软化处理以提高木材塑性,而后剥去树皮,确定木段旋切回转中心,经旋切成0.6-1.3mm厚的木质薄单板,干燥后待用。

16.本发明还提供一种由上述制备方法制备得到的高耐水性重组木。

17.根据本发明提供的高耐水性重组木,所述高耐水性重组木经28小时浸水实验后,厚度膨胀率不超过2.3%,宽度膨胀率不超过0.4%。

18.本发明提供了一种高耐水性重组木及其制备方法,通过将传统的浸胶或辊涂改进为双面喷胶,使得木质薄单板中细胞腔内残留的胶液少,热压时可从板材表面渗透到板材内部的细胞壁中,进而有效提高重组木的耐水性。施胶量为13-20%范围内的重组木,28h循环水煮处理后,厚度膨胀率不超过2.6%,宽度膨胀率不超过0.7%。

附图说明

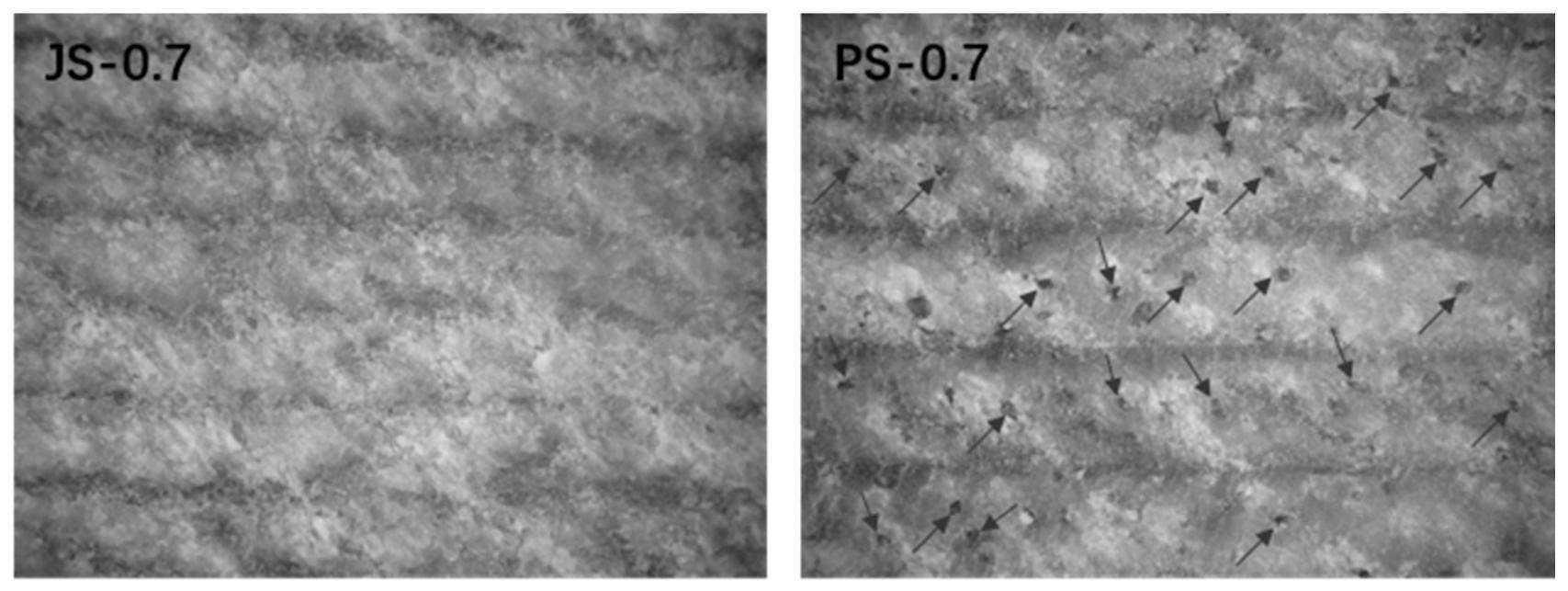

19.图1为对比例1中采用单板浸胶(左)和实施例1中采用单板喷胶(右)制备的重组木端面形貌(x100)。

具体实施方式

20.为使本发明的目的、技术方案和优点更加清楚,下面将对本发明中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

21.实施例1

22.本实施例提供一种重组木的制备方法,步骤如下:

23.步骤一、木质薄单板制备:先将原木截成木段,再经软化处理以提高木材塑性,而后剥去树皮,确定木段旋切回转中心,经旋切成1mm厚的木质薄单板,干燥后待用;

24.步骤二、木质薄单板双面喷胶:将酚醛树脂稀释至固含量为25%,采用无气高压喷涂方式进行双面喷胶,施胶量控制在16%。喷胶后木质薄单板水平放置以便胶液渗透进单板内部,待胶液充分吸收后,将施胶单板的含水率干燥至11%;

25.步骤三、单板组坯与热压胶合:采用顺纹组坯方式,将质量好的单板放置在板坯上下表面。热压工艺参数:150℃、1min/mm、5mpa,最终得重组木。

26.本实施例制备的重组木密度为1g/cm3,耐水性能好,经测试28h循环(先在100℃水中煮4h,然后在63℃烘箱干燥20h,再在100℃水中煮4h),重组木的厚度和宽度膨胀率分别为2.3%和0.4%。且力学性能优异,静曲强度160.6mpa,弹性模量16.0gpa。此外,本实施例采用的无气高压喷涂方式,施胶效率高、施胶过程中胶液损失少、对环境污染小。

27.本实施例制备的重组木端面形貌(x100)如图1所示,从图中可以看出,喷胶松木单

板制备的重组木(ps-0.7)端面存在许多孔隙(箭头指向处),而在浸胶松木单板制备的重组木端面几乎未观测到孔隙。单板表面喷胶,胶液无法从端面渗入单板内部,且喷胶后随着胶液中水分的快速蒸发,酚醛树脂主要保留在单板表面,热压时随着蒸汽从单板表面逐渐向单板内部渗透。由于在ps-0.7端面观测到较多孔隙,据此推断,喷胶单板热压后细胞腔内酚醛树脂分布较少,主要分布在细胞壁表面或内部,因而ps-0.7的耐水性能更好。

28.实施例2

29.本实施例提供一种重组木的制备方法,步骤如下:

30.步骤一、木质薄单板制备:先将原木截成木段,再经软化处理以提高木材塑性,而后剥去树皮,确定木段旋切回转中心,经旋切成0.6mm厚的木质薄单板,干燥后待用;

31.步骤二、木质薄单板双面喷胶:将酚醛树脂稀释至固含量为20%,采用无气高压喷涂方式进行双面喷胶,施胶量控制在20%。喷胶后单板水平放置以便胶液渗透进单板内部,待胶液充分吸收后,将施胶单板的含水率干燥至10%;

32.步骤三、单板组坯与热压胶合:采用顺纹组坯方式,将质量好的单板放置在板坯上下表面。热压工艺参数:150℃、1min/mm、4mpa,最终得重组木。

33.本实施例制备的重组木密度为1g/cm3,耐水性能好,经测试28h循环,重组木的厚度和宽度膨胀率分别为2.0%和0.3%。且力学性能优异,静曲强度176.2mpa,弹性模量18.8gpa。此外,本实施例采用的无气高压喷涂方式,施胶效率高、施胶过程中胶液损失少、对环境污染小。

34.实施例3

35.本实施例提供一种重组木的制备方法,步骤如下:

36.步骤一、木质薄单板制备:先将原木截成木段,再经软化处理以提高木材塑性,而后剥去树皮,确定木段旋切回转中心,经旋切成1.3mm厚的木质薄单板,干燥后待用;

37.步骤二、木质薄单板双面喷胶:将酚醛树脂稀释至固含量为30%,采用无气高压喷涂方式进行双面喷胶,施胶量控制在13%。喷胶后单板水平放置以便胶液渗透进单板内部,待胶液充分吸收后,将施胶单板的含水率干燥至10%;

38.步骤三、单板组坯与热压胶合:采用顺纹组坯方式,将质量好的单板放置在板坯上下表面。热压工艺参数:150℃、1min/mm、6mpa,最终得重组木。

39.本实施例制备的重组木密度为1g/cm3,耐水性能好,经测试28h循环,重组木的厚度和宽度膨胀率分别为2.6%和0.7%。且力学性能优异,静曲强度153.6mpa,弹性模量15.2gpa。此外,本实施例采用的无气高压喷涂方式,施胶效率高、施胶过程中胶液损失少、对环境污染小。

40.对比例1

41.本对比例提供一种重组木的制备方法,步骤如下:

42.步骤一、木质薄单板制备:先将原木截成木段,再经软化处理以提高木材塑性,而后剥去树皮,确定木段旋切回转中心,经旋切成1mm厚的木质薄单板,干燥后待用;

43.步骤二、木质薄单板浸胶:将酚醛树脂稀释至固含量为25%,将木质薄单板浸入其中,至浸胶量为16%,然后取出干燥至含水率11%;

44.步骤三、单板组坯与热压胶合:采用顺纹组坯方式,将质量好的单板放置在板坯上下表面。热压工艺参数:150℃、1min/mm、5mpa,最终得重组木。

45.本对比例制备的重组木密度为1g/cm3。经测试28h循环,重组木的厚度和宽度膨胀率分别为3.2%和0.7%。且力学性能优异,静曲强度105.6mpa,弹性模量14.3gpa,剪切强度11.9mpa。

46.本对比例制备的重组木端面形貌如图1所示,从图中可以看出,喷胶松木单板制备的重组木(ps-0.7)端面存在许多孔隙,而在浸胶松木单板制备的重组木端面几乎未观测到孔隙。

47.对比例2

48.本对比例提供一种重组木的制备方法,步骤如下:

49.步骤一、木质薄单板制备:先将原木截成木段,再经软化处理以提高木材塑性,而后剥去树皮,确定木段旋切回转中心,经旋切成1mm厚的木质薄单板,干燥后待用;

50.步骤二、木质薄单板双面喷胶:将酚醛树脂稀释至固含量为25%,采用有气喷涂方式进行双面喷胶,施胶量控制在16%。喷胶后木质薄单板水平放置以便胶液渗透进单板内部,待胶液充分吸收后,将施胶单板的含水率干燥至11%;

51.步骤三、单板组坯与热压胶合:采用顺纹组坯方式,将质量好的单板放置在板坯上下表面。热压工艺参数:150℃、1min/mm、5mpa,最终得重组木。

52.本对比例制备的重组木密度为1g/cm3。经测试28h循环,重组木的厚度和宽度膨胀率分别为2.3%和0.4%。静曲强度157.6mpa,弹性模量16.0gpa。此外,本对比例采用有气喷涂方式,施胶效率低、施胶过程中胶液损失大、对环境污染大。

53.最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

当前第1页1

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!