一种重组木及其制备方法与流程-j9九游会真人

1.本发明涉及木材加工技术领域,特别是涉及一种重组木及其制备方法。

背景技术:

2.重组木是以不打乱纤维排列方向、保留木材基本特性为前提,将人工速生材经疏解加工并重新组合,制造成性能可控、规格可调、结构可设计、具有天然木材纹理结构的新型木材,是低质木材高效优质化利用的重要途径之一。

3.现有工业化重组木生产工艺是将原木旋(刨)切成单板条,经过疏解成纤维化木单板,或将原木直接疏解成木束,再经过干燥、浸胶、胶后干燥、平衡、组坯、胶合而成一种木质复合材料。采用浸胶工艺,就需要对纤维化木单板或木束在浸胶前和浸胶后进行两次干燥,不仅需要消耗大量的能耗,还严重影响了生产效率,尤其是浸胶后干燥既要保证较高的干燥效率,又要防止树脂预固化,通常需要将干燥温度控制在70℃以下,在这种干燥温度下,需要将饱水的纤维化木单板或木束干燥至终含水率为8%~15%,需要3~10h,生产效率低;此外,经过干燥后纤维化单板或木束,板间或板内含水率不均匀,需要经过1~2天的平衡处理,因此,难以形成连续化的生产线。

技术实现要素:

4.本发明的目的是提供一种重组木及其制备方法,以解决现有技术中存在的问题,本发明通过优化单板厚度、单板含水率、胶粘剂合成方法、施胶方式、组坯预压和热压成型工艺,减少了重组木制造过程疏解、胶后干燥和平衡处理等工序,大幅度提高了生产效率,并有助于实现连续化生产。

5.为实现上述目的,本发明提供了如下方案:

6.本发明的技术方案之一:一种重组木,所述重组木由涂布改性酚醛树脂(胶粘剂)的单板条(基本单元)顺纹组坯后压制而成;

7.所述改性酚醛树脂,包括以下重量份数的原料:苯酚100份、50wt.%甲醛水溶液90~130份、硼酸2~6份、碱性化合物6~18份和酸性化合物0.5~4.5份。

8.进一步地,所述单板条的长度为1300~2650mm、厚度为0.8~1.5mm、宽度为300~1300mm;所述重组木的密度为0.65~0.95g/cm3。

9.本发明的技术方案之二:一种上述重组木的制备方法,包括以下步骤:

10.(1)将原木旋切成单板后,裁切、干燥,得到单板条;

11.(2)在单板条表面涂布改性酚醛树脂,然后顺纹组坯后进行预压,得到重组木板坯;

12.(3)将重组木板坯进行热压,得到所述重组木。

13.进一步地,步骤(1)中,所述干燥的温度为80~110℃;所述单板条的含水率为2~6%。

14.进一步地,步骤(2)中,所述改性酚醛树脂的制备方法,具体包括:

15.按以上重量份数称取各个原料,将苯酚、硼酸和第一批50wt.%甲醛水溶液混合搅拌均匀,调节ph至1~4,加热回流反应,然后加入碱性化合物和第二批50wt.%甲醛水溶液,加热反应,最后加入酸性化合物,使体系的ph为6~8,冷却至10~40℃,得到所述改性酚醛树脂;

16.所述第一批50wt.%甲醛水溶液中的甲醛与苯酚的摩尔比为(0.5~1.0):1。

17.更进一步地,所述第二批50wt.%甲醛水溶液加入后,体系内的总甲醛与苯酚的摩尔比为(1.3~2.2):1。

18.进一步地,所述加热回流反应的时间为1~3h;所述加热反应的温度为60~90℃,时间为2~5h。

19.进一步地,所述碱性化合物为一价金属化合物;所述酸性化合物为硼酸和/或磷酸。

20.更进一步地,所述碱性化合物为氢氧化钠和/或氢氧化钾。

21.改性酚醛树脂的优越性:较好的低温稳定性,在预压阶段分子量基本不变,保持较好的渗透性,同时树脂以硼酸为改性剂,酸性化合物为硼酸和/或磷酸(含硼和/或含磷的化合物),使树脂具有很好的防火性能,此外,树脂还具有颜色浅的优点,能够很好的保留木材原有的颜色和纹路。

22.进一步地,步骤(2)中,所述改性酚醛树脂的涂布量为绝干单板条重量的8~20%;所述预压的温度为60~80℃,时间为30~240min,压力为0.5~2.5mpa。

23.进一步地,步骤(3)中,所述热压的温度为125~145℃,时间为1.2~2.0min/mm,压力为2.5~4.5mpa。

24.时间为1.2~2.0min/mm表示按照板坯的厚度,每毫米,压制1.2~2.0分钟,20mm的重组木,需要压制24~40min。

25.更进一步地,步骤(2)中,所述涂布的方式为辊涂或喷淋方式。

26.更进一步地,所述原木包括杨木原木、桉木原木、红锥原木中的任意一种。

27.本发明的技术方案之三:一种上述重组木在地板、家具、门、窗制备中的应用。

28.本发明通过特定合成工艺以及添加改性剂的方式,合成了改性的酚醛树脂,在预压过程中(温度为60~80℃),分子量基本保持不变,随着温度的升高,粘度降低,胶粘剂的渗透性得到极大的改善。因此,可以在预压的过程中实现胶粘剂的渗透,改变了传统重组木制造工艺中,胶粘剂需要采用浸胶的方式,在大量水的作用下完成渗透的问题,减少了纤维化木单板或木束胶后干燥和含水率平衡工段,提高了生产效率。

29.本发明公开了以下技术效果:

30.(1)本发明的重组木硬度高、耐磨、纹理美观、防火、不易开裂,能够满足室内和室外工程材料性能的要求。

31.(2)本发明针对传统重组木生产效率低和难以连续化的技术难题,提供了一种重组木制备方法,通过单板厚度、单板含水率、酚醛树脂性能、施胶方式、组坯预压和热压成型工艺优化,减少了重组木制造过程疏解、胶后干燥和平衡处理等工序,大幅度提高了生产效率,并有助于实现连续化生产。

附图说明

32.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

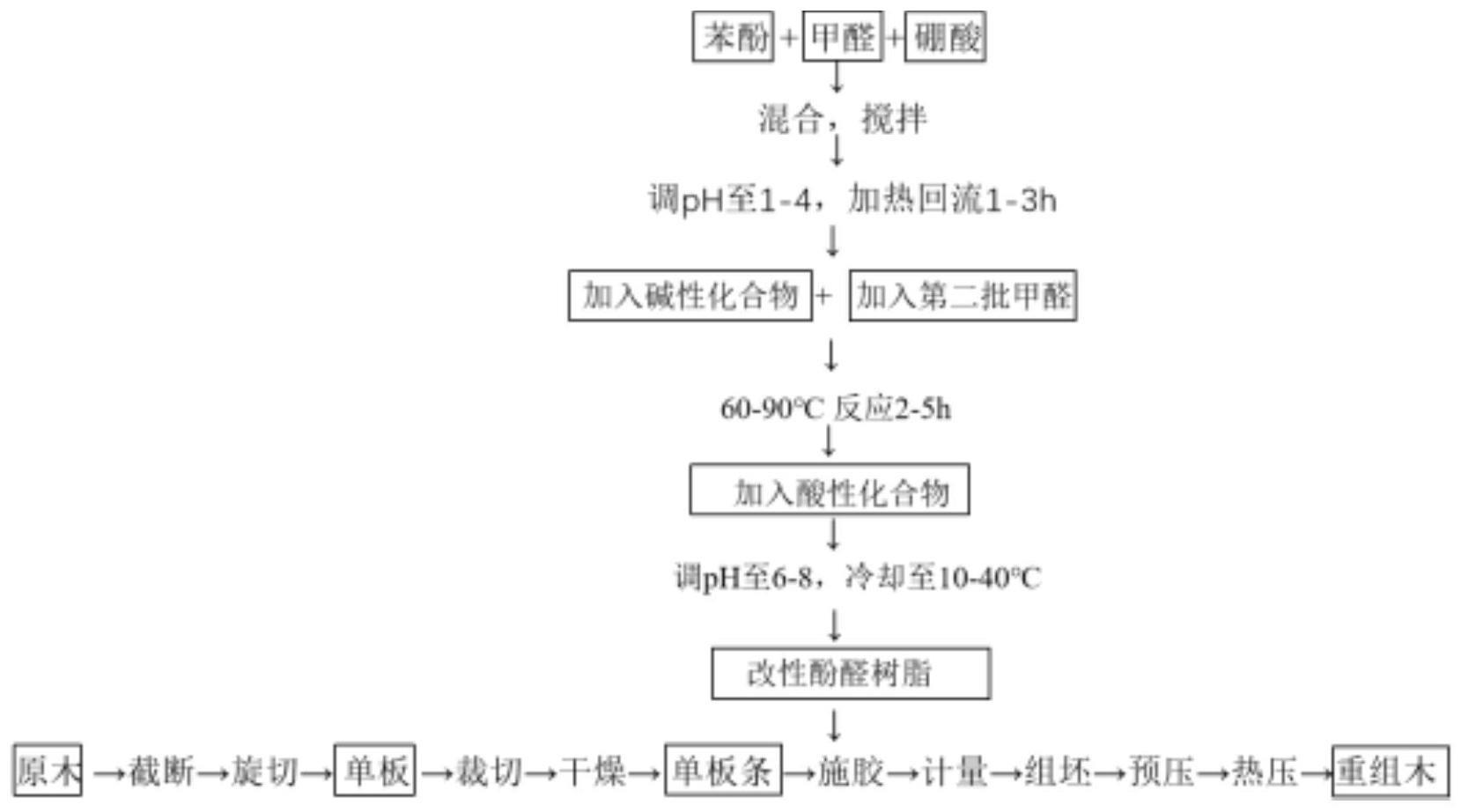

33.图1为本发明制备重组木的工艺流程图;

34.图2为本发明实施例1制备的杨木重组木的实物图;

35.图3为本发明实施例1和对比例1制备的杨木重组木的耐磨性能对比图,其中,(a)为杨木原木,(b)为实施例1制备的杨木重组木,(c)为对比例1制备的杨木重组木;

36.图4为本发明实施例2制备的桉木重组木的实物图;

37.图5为本发明实施例4制备的红锥重组木的实物图;

38.图6为本发明实施例1制备的杨木重组木作为户外地板的实物图;

39.图7为本发明对比例1制备的杨木重组木作为户外地板的实物图;

40.图8为本发明实施例1和对比例1制备的酚醛树脂在80℃的流变曲线。

具体实施方式

41.现详细说明本发明的多种示例性实施方式,该详细说明不应认为是对本发明的限制,而应理解为是对本发明的某些方面、特性和实施方案的更详细的描述。

42.应理解本发明中所述的术语仅仅是为描述特别的实施方式,并非用于限制本发明。另外,对于本发明中的数值范围,应理解为还具体公开了该范围的上限和下限之间的每个中间值。在任何陈述值或陈述范围内的中间值以及任何其他陈述值或在所述范围内的中间值之间的每个较小的范围也包括在本发明内。这些较小范围的上限和下限可独立地包括或排除在范围内。

43.除非另有说明,否则本文使用的所有技术和科学术语具有本发明所述领域的常规技术人员通常理解的相同含义。虽然本发明仅描述了优选的方法和材料,但是在本发明的实施或测试中也可以使用与本文所述相似或等同的任何方法和材料。本说明书中提到的所有文献通过引用并入,用以公开和描述与所述文献相关的方法和材料。在与任何并入的文献冲突时,以本说明书的内容为准。

44.在不背离本发明的范围或精神的情况下,可对本发明说明书的具体实施方式做多种改进和变化,这对本领域技术人员而言是显而易见的。由本发明的说明书得到的其他实施方式对技术人员而言是显而易见的。本技术说明书和实施例仅是示例性的。

45.关于本文中所使用的“包含”、“包括”、“具有”、“含有”等等,均为开放性的用语,即意指包含但不限于。

46.以下实施例所述的“份”均为“重量份”。

47.一种重组木制备方法:

48.(1)改性酚醛树脂的制备:将苯酚、硼酸和第一批50wt.%甲醛水溶液混合搅拌均匀,调节ph至1~4,加热回流1~3h;反应结束后,加入碱性化合物和第二批50wt.%甲醛水溶液,在60~90℃下反应2~5h;反应结束后,加入酸性化合物,使体系的ph为6~8,冷却至10~40℃,得到改性酚醛树脂。

49.(2)将原木裁断后旋切得到单板,单板经裁剪、干燥得到单板条,在单板条上施胶(改性酚醛树脂),计量并按顺纹组坯,然后经预压和热压后,得到重组木;制备重组木的工艺流程图见图1。

50.所述改性酚醛树脂,包括以下重量份数的原料:苯酚100份、50wt.%甲醛水溶液90~130份、硼酸2~6份、碱性化合物6~18份和酸性化合物0.5~4.5份。

51.第一批50wt.%甲醛水溶液中的甲醛与苯酚的摩尔比为(0.5~1.0):1;第二批50wt.%甲醛水溶液加入后,体系内的总甲醛与苯酚的摩尔比为(1.3~2.2):1。

52.碱性化合物为氢氧化钠和/或氢氧化钾;酸性化合物为硼酸和/或磷酸。

53.单板条的长度为1300~2650mm、厚度为0.8~1.5mm、宽度为300~1300mm;重组木的密度为0.65~0.95g/cm3。

54.干燥的温度为80~110℃;单板条的含水率为2~6%。

55.改性酚醛树脂的涂布量为绝干单板条重量的8~20%;

56.预压的温度为60~80℃,时间为30~240min,压力为0.5~2.5mpa;热压的温度为125~145℃,时间为1.2~2.0min/mm,压力为2.5~4.5mpa。

57.施胶的方式为辊涂或喷淋方式。

58.实施例1

59.一种杨木重组木的制备方法:

60.(一)胶粘剂制备:将100份苯酚、4份硼酸和45份50wt.%甲醛水溶液(甲醛和苯酚的摩尔比为0.70:1)混合搅拌均匀,调节ph至3,加热回流2h;反应结束后,加入10份氢氧化钠和65份50wt.%甲醛水溶液(体系内的总甲醛与苯酚的摩尔比为1.72:1),在80℃下反应3h;反应结束后,加入1份硼酸,冷却至10~40℃,得到改性酚醛树脂,固体含量为65%,粘度为260cps,ph为7.9。

61.(二)单板旋切:将杨木原木裁断成长度为2650mm的木段,然后采用旋切机将木段旋切成厚度为1.5mm单板,最后将单板裁切成宽度为1300mm湿单板条。

62.(三)单板条干燥:将湿单板条采用网带式干燥机,干燥(干燥温度为80℃)至含水率为3%,得到单板条。

63.(四)单板施胶:采用涂胶方式将步骤(一)制备的改性酚醛树脂均匀的涂布在单板条表面(施胶),使改性酚醛树脂的涂布量为绝干单板条重量的20%。

64.(五)组坯预压:将涂胶后单板条,按照密度为0.95g/cm3进行计量、称重,按顺纹组坯后,送入预压机中进行预压,预压温度为80℃,预压时间为30min,预压压力为0.5mpa,得到重组木板坯。

65.(六)热压成型:将重组木板坯送入热压机中进行热压,热压温度为145℃,热压时间为24min,热压压力为3.0mpa。

66.本实施例制备的杨木重组木的实物图见图2,物理力学性能如表1所示,各项物理力学性能均达到了林业行业标准《重组木》(报批稿)户外材性能指标要求。砂磨试件见图3(b),与杨木原木(见图3(a))相比,耐磨性能明显改善。

67.对比例1

68.同实施例1,区别仅在于,步骤(一)中的胶粘剂制备方法如下:将100份苯酚和45份50wt.%甲醛水溶液混合搅拌均匀,调节ph至3,加热回流2h;反应结束后,加入10份氢氧化

钠和65份50wt.%甲醛水溶液,在80℃下反应3.0h;反应结束后,冷却至10~40℃,得到酚醛树脂,固体含量为63%,粘度为240cps,ph为11.0。

69.本对比例制备的杨木重组木的性能缺陷:颜色深,80℃分子量增长快;砂磨试件见图3(c),具有明显的磨痕。

70.对比实施例1和对比例1制备的杨木重组木的物理力学性能,结果见表1。

71.表1杨木重组木物理力学性能

[0072][0073]

对比例1制备的杨木重组木的厚度为20mm,物理力学性能如表1所示,大部分物理力学性能达不到林业行业标准《重组木》(报批稿)性能指标要求。

[0074]

从表1可以看出,实施例1引燃时间延长了1.5倍,300s内释热速率峰值和300s内释热总量(phrr.0)分别下降39.5%和35.7%,并达到b1级。

[0075]

实施例2

[0076]

一种桉木重组木的制备方法:

[0077]

(一)胶粘剂制备:将100份苯酚、6份硼酸和34份50wt.%甲醛水溶液(甲醛和苯酚的摩尔比为0.53:1)混合搅拌均匀,调节ph至2,加热回流3h;反应结束后,加入15份氢氧化钠和60份50wt.%甲醛水溶液(体系内的总甲醛与苯酚的摩尔比为1.47:1),在85℃下反应3.5h;反应结束后,加入2份硼酸,冷却至10~40℃,得到改性酚醛树脂,固体含量为69%,粘度为300cps,ph为6.5。

[0078]

(二)单板旋切:将桉木原木裁断成长度为2000mm的木段,然后采用旋切机将木段旋切成厚度为1.20mm的单板,最后将单板裁切成宽度为300mm湿单板条。

[0079]

(三)单板条干燥:将湿单板条采用网带式干燥机,干燥(干燥温度为110℃)至含水率为5%,得到单板条。

[0080]

(四)单板施胶:采用喷淋方式将步骤(一)制备的改性酚醛树脂均匀的施加在单板

条表面(施胶),使改性酚醛树脂涂布量为绝干单板条重量的8%。

[0081]

(五)组坯预压:将涂胶后单板条,按照设定密度为0.65g/cm3进行计量、称重,按顺纹组坯后,送入预压机中进行预压,预压温度为60℃,预压时间为30min,预压压力为1.1mpa,得到重组木板坯。

[0082]

(六)热压成型:将重组木板坯送入热压机中进行热压,将其压制成密度为0.65g/cm3桉木重组木,热压温度为125℃,热压时间为2.0min/mm,热压压力为2.5mpa。

[0083]

图4为本实施例制备的桉木重组木实物图,经检测,物理力学性能如表2所示,各项物理力学性能均达到了林业行业标准《重组木》(报批稿)室内用重组木性能指标要求。

[0084]

对比例2

[0085]

同实施例2,区别仅在于,采用传统酚醛树脂作为胶粘剂,固体含量为48%,粘度为300cps,ph为12。

[0086]

经检测,桉木重组木厚度为20mm,物理力学性能如表2所示,吸水厚度膨胀率、宽度膨胀率、水平剪切强度、静曲强度等指标均达不到林业行业标准《重组木》(报批稿)室内用重组木性能指标要求。

[0087]

对比实施例2和对比例2制备的桉木重组木的物理力学性能,结果见表2。

[0088]

表2桉木重组木物理力学性能

[0089][0090][0091]

从表2可以看出,实施例2引燃时间延长了3.5倍,300s内释热速率峰值和300s内释热总量分别下降18.4%和36.3%。

[0092]

实施例3

[0093]

一种红锥重组木的制备方法:

[0094]

(一)胶粘剂制备:将100份苯酚、4份硼酸和60份50wt.%甲醛水溶液(甲醛和苯酚的摩尔比为0.94:1)混合搅拌均匀,调节ph至3.5,加热回流1.5h;反应结束后,加入6.5份氢氧化钠和70份50wt.%甲醛水溶液(体系内的总甲醛与苯酚的摩尔比为2.04:1),在65℃下反应4.5h;反应结束后,加入1.2份硼酸,冷却至10~40℃,得到改性酚醛树脂,固体含量为62%,粘度为200cps,ph为7.5。

[0095]

(二)单板旋切:将红锥原木裁断成长度为2000mm的木段,然后采用旋切机将木段旋切成厚度为0.8mm单板,最后将单板裁切成宽度为300mm湿单板条。

[0096]

(三)单板条干燥:将湿单板条采用网带式干燥机,干燥(干燥温度为110℃)至含水率为3%,得到单板条。

[0097]

(四)单板施胶:采用涂胶方式将步骤(一)制备的改性酚醛树脂均匀的涂布在单板条表面(施胶),使改性酚醛树脂的涂布量为绝干单板条重量的15%。

[0098]

(五)组坯预压:将涂胶后单板条,按照密度为0.85g/cm3进行计量、称重,按顺纹组坯后,送入预压机中进行预压,预压温度为70℃,预压时间为240min,预压压力为1.5mpa,得到重组木板坯。

[0099]

(六)热压成型:将所述重组木板坯送入热压机中进行热压,热压温度为135℃,热压时间为90min,热压压力为2.0mpa。

[0100]

图5为本实施例制备的红锥重组木实物图,经检测,红锥重组木的厚度为40mm,密度为0.85g/cm3,含水率12%,28h循环水煮吸水厚度膨胀率为8.5%,吸水宽度膨胀率3.2%,水平剪切强度24mpa,静曲强度132mpa,氧指数为24.6%,各项物理力学性能均达到了林业行业标准《重组木》(报批稿)户外材性能指标要求。

[0101]

实施例4

[0102]

同实施例1,区别仅在于,步骤(一)中的胶粘剂制备方法如下:将100份苯酚、4份硼酸和45份50wt.%甲醛水溶液(甲醛和苯酚的摩尔比为0.70:1)混合搅拌均匀,调节ph至1.5,加热回流2h;反应结束后,加入18份氢氧化钠和85份50wt.%甲醛水溶液(体系内的总甲醛与苯酚的摩尔比为2.04:1),在70℃下反应4h;反应结束后,加入4.2份硼酸,冷却至10~40℃,得到改性酚醛树脂,固体含量为64%,粘度为240cps,ph为6.9。

[0103]

效果例1

[0104]

将本发明实施例1及对比例1制备的杨木重组木铺设在户外作为户外地板,铺设2个月后观察地板的变化,结果见图6和图7。

[0105]

从图6和图7中可以看出,将本发明实施例1制备的杨木重组木作为户外地板使用时无开裂情况,而对比例1制备的杨木重组木铺设在户外存在开裂情况。

[0106]

效果例2

[0107]

测定本发明实施例1和对比例1制备的酚醛树脂在80℃的流变曲线,结果见图8。

[0108]

图8中,1为实施例1制备的改性酚醛树脂在80℃的流变曲线,2为对比例1制备的酚醛树脂在80℃的流变曲线。

[0109]

从图8中可以看出,在80℃下测试60min,实施例1制备的改性酚醛树脂的剪切粘度增长很缓慢,说明此酚醛树脂的分子量变化很小,而对比例1制备的酚醛树脂的剪切粘度增

长较快,说明此酚醛树脂的分子量有了明显的增长。

[0110]

以上所述的实施例仅是对本发明的优选方式进行描述,并非对本发明的范围进行限定,在不脱离本发明设计精神的前提下,本领域普通技术人员对本发明的技术方案做出的各种变形和改进,均应落入本发明权利要求书确定的保护范围内。

当前第1页1

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!