一种实木桌生产用具有强度检测功能的组装机的制作方法-j9九游会真人

1.本发明涉及实木桌生产技术领域,具体为一种实木桌生产用具有强度检测功能的组装机。

背景技术:

2.实木桌顾名思义是采用实木制作的桌子,因实木桌造型美观,坚固耐用,价格适中,这使得实木桌成为了使用率较高的桌子类型,实木桌加工的过程中,通常会采用组装机对桌面和桌角进行组装。

3.市面上常见的实木桌加工用的组装机在使用过程中,通常需要将桌面和桌角固定在其内部,再利用压力组件对两者进行固定,但桌面和桌角固定在组装机内通常会花费较长时间,且桌面和桌角在组装的过程中,组装机无法进行工作,这导致组装机的工作效率整体较低。

4.于是,有鉴于此,针对现有的结构及缺失予以研究改良,提出一种实木桌生产用具有强度检测功能的组装机。

技术实现要素:

5.本发明的目的在于提供一种实木桌生产用具有强度检测功能的组装机,以解决上述背景技术中提出的问题。

6.为实现上述目的,本发明提供如下技术方案:一种实木桌生产用具有强度检测功能的组装机,包括上组装面、第一挤压组件和下组装面,所述上组装面的内侧连接有第一连接座,且第一连接座的末端连接有第一转盘,所述第一挤压组件安置于上组装面的顶部外侧,且上组装面的顶部开设有对接槽,所述上组装面的内部两侧开设有连通孔,且连通孔的内侧设置有第一杆体组件,所述上组装面的底部内侧设置有压力弹簧,且压力弹簧远离上组装面一侧安置有卡接座,所述卡接座的内侧开设有连通槽,且卡接座的底部内侧安置有电控吸盘,所述上组装面的底部内侧设置有磁吸柱,且磁吸柱的底部安置有固定钉,所述卡接座的内部两侧安置有压力感应器,且卡接座的底部内侧安置有桌板,所述第一杆体组件的底部外侧安置有第二杆体组件,所述下组装面安置于第二杆体组件的外端,所述下组装面的顶部内侧开设有滑槽,且滑槽的内侧安置有卡块,所述卡块的内侧安置有桌腿,所述下组装面的底部外侧安置有第二挤压组件,所述下组装面的呢次连接有第二连接座,且第二连接座的末端连接有第二转盘。

7.进一步的,所述第一连接座与上组装面、第一转盘固定连接,且第一转盘带动上组装面、第一连接座旋转。

8.进一步的,所述第一挤压组件包括固定板、液压缸、挤压板和对扣座,所述固定板的底部外侧连接有液压缸,且液压缸的输出端连接有挤压板,所述挤压板的底部两侧连接有对扣座。

9.进一步的,所述挤压板与对扣座为一体化,且对扣座的大小与对接槽的大小一致。

10.进一步的,所述第一杆体组件包括上定位座、柱体、齿条槽和下定位座,所述上定位座的底部外侧设置有柱体,且柱体的前后两侧开设有齿条槽,所述柱体的底部外侧设置有下定位座。

11.进一步的,所述上组装面通过压力弹簧与卡接座弹性连接,且连通槽在卡接座表面呈阵列状分布。

12.进一步的,所述连通槽与磁吸柱的位置一一对应,且连通槽的直径与磁吸柱的直径一致。

13.进一步的,所述上组装面内部安置有第一电推杆,且第一电推杆的输出端连接有转轴座,且转轴座的内侧设置有弹簧杆,所述弹簧杆的外端连接有单向齿杆,且单向齿杆的底部外侧连接有棘轮,所述棘轮的内侧开设有定位孔,所述上组装面的内部设置有第二电推杆,且第二电推杆的输出端连接有定位盘,所述定位盘的外端连接有卡柱。

14.进一步的,所述棘轮与齿条槽相互啮合,且棘轮沿柱体的竖直中心线对称分布有两个。

15.进一步的,所述定位盘的圆心与棘轮的圆心相互重合,。且定位盘与卡柱为一体化,并且卡柱与定位孔的位置一一对应。

16.本发明提供了一种实木桌生产用具有强度检测功能的组装机,具备以下有益效果:

17.1、本发明通过液压缸工作,能使挤压板带动对扣座进行下移,这使得对扣座能推动上组装面进行下移,上组装面在进行下移的过程中,能通过连通孔在柱体外端进行滑移,而上组装面在柱体外端滑移的过程中,其内部的棘轮能与柱体外端的齿条槽相啮合,这使得上组装面在进行位移的过程中,能通过第一杆体组件对其位移路径进行规划,第二挤压组件的构造与第一挤压组件的构造一致,这使得第二挤压组件工作后,能带动下组装面进行上移,下组装面内侧的第二杆体组件构造与第一杆体组件一致,且下组装面内部也安置有棘轮,这使得第一杆体组件可对下组装面进行定位,因第一杆体组件与第二杆体组件处于同一直线上,通过第一杆体组件与第二杆体组件对上组装面、下组装面进行定向,能有效保证桌板与桌腿组装过程中的位置精度,此外棘轮与单向齿杆啮合时只能向单向转动,这使得上组装面和下组装面无法进行回退操作,这能避免桌板与桌腿组装过程中,因反作用力造成上组装面和下组装面位移回退,对桌板与桌腿组装精度造成影响的情况发生。

18.2、本发明上组装面和下组装面靠近后,能使桌板与桌腿进行贴合,此时第一挤压组件和第二挤压组件会继续对上组装面和下组装面施压,卡接座继续受压后,能挤压压力弹簧与上组装面进行靠拢,上组装面与卡接座靠拢的过程中,磁吸柱能带动固定钉穿过连通槽,这使得固定钉能与桌板进行接触,而此时第一挤压组件和第二挤压组件继续对上组装面和下组装面施压,上组装面与卡接座会继续靠拢,这使得磁吸柱能推动固定钉完全钉入桌板内侧,固定钉的安置位点处于桌板与桌腿的衔接处,这使得固定钉完全钉入桌板内部后,能完成桌板与桌腿的衔接,通过以上操作,能使桌板与桌腿在组装过程中即可实现固定钉的钉入,这能极大的简化桌体的后续加工流程。

19.3、本发明第一挤压组件和第二挤压组件继续对上组装面和下组装面施压,通过继续施压,能使设备对组合完成的桌体进行受压强度检测,压力感应器安置在卡接座内部,这使得压力感应器可通过收集来自桌板的压力来计算桌体受到的压力,压力感应器内部设置

有压力阈值,当桌板传递的压力到达该阈值时,则表面桌体受压强度合格,在桌体的受压强度检测合格后,第二电推杆会进行工作,带动定位盘外端的卡柱进行位移,这使得卡柱能插入至棘轮内侧的定位孔中,通过卡柱与定位孔进行卡合,能使棘轮的转动受到限制,因棘轮与齿条槽相啮合,通过使棘轮停止转动,即可使上组装面和下组装面在柱体上的位移停止,这使得设备在确认桌体受压强度检测合格后能快速停止上组装面和下组装面的位移,这能避免第一挤压组件和第二挤压组件因信息传递时间差继续对上组装面和下组装面施压造成桌体损坏的情况发生。

20.4、本发明通过液压缸带动挤压板进行回退,能使对扣座与对接槽进行分离,对扣座与对接槽分离后,通过第一转盘和第二转盘的同步旋转,能使第一连接座和第二连接座带动上组装面和下组装面进行旋转,第一连接座和第二连接座在第一转盘和第二转盘外端均安置有四个,且每个第一连接座和第二连接座均与一个上组装面和下组装面进行衔接,通过使上组装面和下组装面进行旋转,能使当前组装完成桌体的上组装面和下组装面从第一挤压组件和第二挤压组件外端移离,并使另一组新的上组装面和下组装面移动至第一挤压组件和第二挤压组件外端,通过该方式,能使一组上组装面和下组装面在进行桌体组装的过程中,其余组的上组装面和下组装面能进行卸料以及装载桌板、桌腿等工作,这使得设备的组装以及装载桌板、桌腿和卸料等工作能同时进行,这能极大的提升设备的工作效率。

附图说明

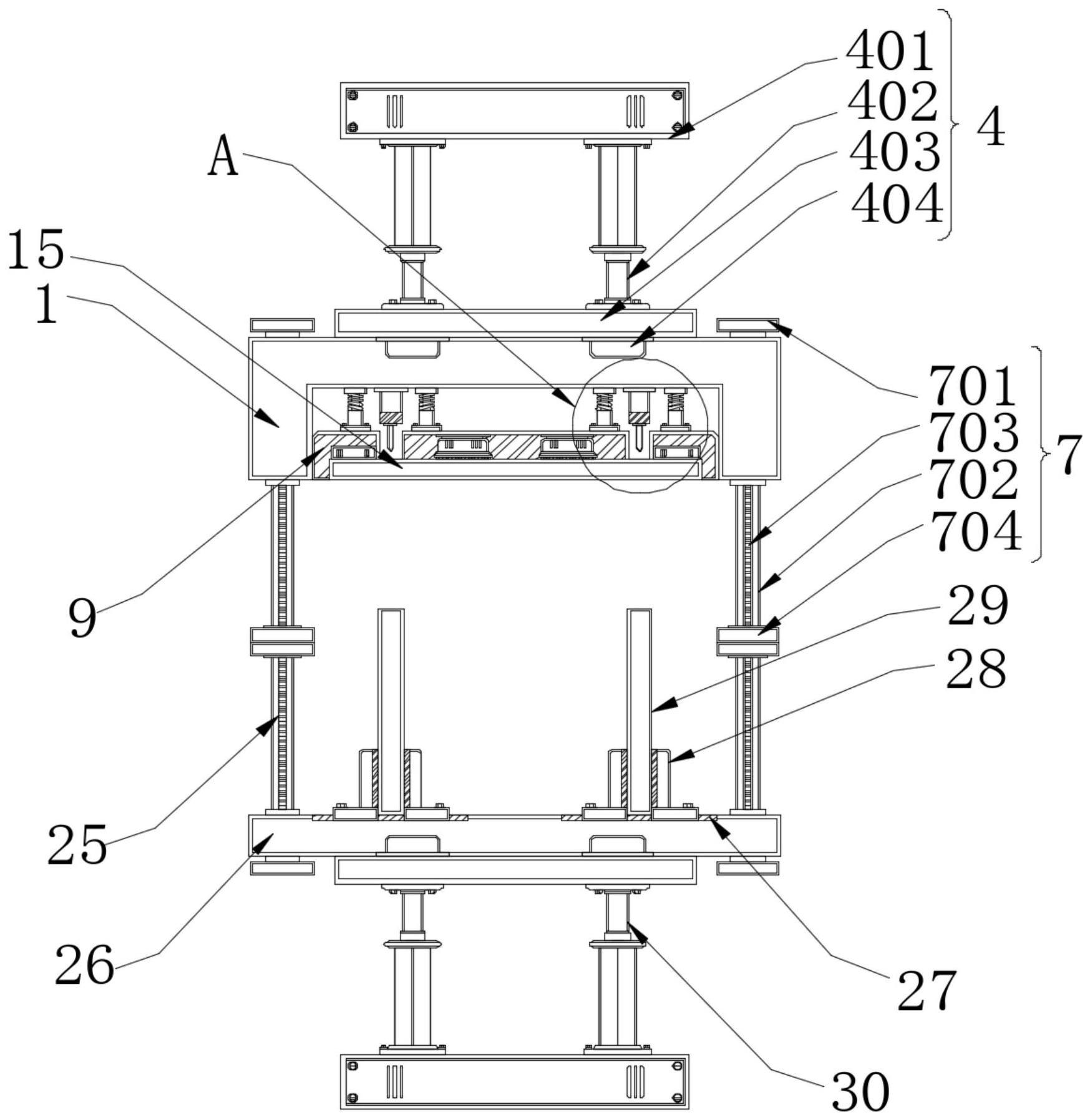

21.图1为本发明一种实木桌生产用具有强度检测功能的组装机的正视整体结构示意图;

22.图2为本发明一种实木桌生产用具有强度检测功能的组装机的第一转盘结构结构示意图;

23.图3为本发明一种实木桌生产用具有强度检测功能的组装机的对接槽结构示意图;

24.图4为本发明一种实木桌生产用具有强度检测功能的组装机的图1中a处放大结构示意图;

25.图5为本发明一种实木桌生产用具有强度检测功能的组装机的棘轮侧视结构示意图;

26.图6为本发明一种实木桌生产用具有强度检测功能的组装机的棘轮正视结构示意图;

27.图7为本发明一种实木桌生产用具有强度检测功能的组装机的第二转盘结构示意图;

28.图8为本发明一种实木桌生产用具有强度检测功能的组装机的下组装面俯视结构示意图。

29.图中:1、上组装面;2、第一连接座;3、第一转盘;4、第一挤压组件;401、固定板;402、液压缸;403、挤压板;404、对扣座;5、对接槽;6、连通孔;7、第一杆体组件;701、上定位座;702、柱体;703、齿条槽;704、下定位座;8、压力弹簧;9、卡接座;10、连通槽;11、电控吸盘;12、磁吸柱;13、固定钉;14、压力感应器;15、桌板;16、第一电推杆;17、转轴座;18、弹簧杆;19、单向齿杆;20、棘轮;21、定位孔;22、第二电推杆;23、定位盘;24、卡柱;25、第二杆体

组件;26、下组装面;27、滑槽;28、卡块;29、桌腿;30、第二挤压组件;31、第二连接座;32、第二转盘。

具体实施方式

30.请参阅图1至图8,本发明提供技术方案:一种实木桌生产用具有强度检测功能的组装机,包括上组装面1、第一挤压组件4和下组装面26,上组装面1的内侧连接有第一连接座2,且第一连接座2的末端连接有第一转盘3,第一挤压组件4安置于上组装面1的顶部外侧,且上组装面1的顶部开设有对接槽5,上组装面1的内部两侧开设有连通孔6,且连通孔6的内侧设置有第一杆体组件7,上组装面1的底部内侧设置有压力弹簧8,且压力弹簧8远离上组装面1一侧安置有卡接座9,卡接座9的内侧开设有连通槽10,且卡接座9的底部内侧安置有电控吸盘11,上组装面1的底部内侧设置有磁吸柱12,且磁吸柱12的底部安置有固定钉13,卡接座9的内部两侧安置有压力感应器14,且卡接座9的底部内侧安置有桌板15,第一杆体组件7的底部外侧安置有第二杆体组件25,下组装面26安置于第二杆体组件25的外端,下组装面26的顶部内侧开设有滑槽27,且滑槽27的内侧安置有卡块28,卡块28的内侧安置有桌腿29,下组装面26的底部外侧安置有第二挤压组件30,下组装面26的呢次连接有第二连接座31,且第二连接座31的末端连接有第二转盘32。

31.请参阅图1至图8,第一连接座2与上组装面1、第一转盘3固定连接,且第一转盘3带动上组装面1、第一连接座2旋转,第一挤压组件4包括固定板401、液压缸402、挤压板403和对扣座404,固定板401的底部外侧连接有液压缸402,且液压缸402的输出端连接有挤压板403,挤压板403的底部两侧连接有对扣座404,挤压板403与对扣座404为一体化,且对扣座404的大小与对接槽5的大小一致,第一杆体组件7包括上定位座701、柱体702、齿条槽703和下定位座704,上定位座701的底部外侧设置有柱体702,且柱体702的前后两侧开设有齿条槽703,柱体702的底部外侧设置有下定位座704,上组装面1通过压力弹簧8与卡接座9弹性连接,且连通槽10在卡接座9表面呈阵列状分布,连通槽10与磁吸柱12的位置一一对应,且连通槽10的直径与磁吸柱12的直径一致,上组装面1内部安置有第一电推杆16,且第一电推杆16的输出端连接有转轴座17,且转轴座17的内侧设置有弹簧杆18,弹簧杆18的外端连接有单向齿杆19,且单向齿杆19的底部外侧连接有棘轮20,棘轮20的内侧开设有定位孔21,上组装面1的内部设置有第二电推杆22,且第二电推杆22的输出端连接有定位盘23,定位盘23的外端连接有卡柱24,棘轮20与齿条槽703相互啮合,且棘轮20沿柱体702的竖直中心线对称分布有两个,定位盘23的圆心与棘轮20的圆心相互重合,。且定位盘23与卡柱24为一体化,并且卡柱24与定位孔21的位置一一对应;

32.具体操作如下:工作人员将桌板15安置在卡接座9内侧后,卡接座9内侧的电控吸盘11能进行工作,对桌板15进行吸附,此外因卡接座9的内轮廓尺寸与桌板15尺寸一致,这使得桌板15能与卡接座9进行卡合,通过卡接座9的卡合配合电控吸盘11的吸附,能保证桌板15在卡接座9进行稳定衔接,桌板15固定完成后,将需要与桌板15进行对接的桌腿29放置在下组装面26的顶部,通过拉动卡块28,能使卡块28在滑槽27内侧进行位移,这使得卡块28能移动至桌腿29的两侧对桌腿29进行卡合,桌板15与桌腿29均固定完成后,通过固定板401底部的液压缸402工作,能使挤压板403带动对扣座404进行下移,这使得对扣座404能推动上组装面1进行下移,上组装面1在进行下移的过程中,能通过连通孔6在柱体702外端进行

滑移,而上组装面1在柱体702外端滑移的过程中,其内部的棘轮20能与柱体702外端的齿条槽703相啮合,这使得上组装面1在进行位移的过程中,能通过第一杆体组件7对其位移路径进行规划,第二挤压组件30的构造与第一挤压组件4的构造一致,这使得第二挤压组件30工作后,能带动下组装面26进行上移,下组装面26内侧的第二杆体组件25构造与第一杆体组件7一致,且下组装面26内部也安置有棘轮20,这使得第一杆体组件7可对下组装面26进行定位,因第一杆体组件7与第二杆体组件25处于同一直线上,通过第一杆体组件7与第二杆体组件25对上组装面1、下组装面26进行定向,能有效保证桌板15与桌腿29组装过程中的位置精度,此外棘轮20与单向齿杆19啮合时只能向单向转动,这使得上组装面1和下组装面26无法进行回退操作,这能避免桌板15与桌腿29组装过程中,因反作用力造成上组装面1和下组装面26位移回退,对桌板15与桌腿29组装精度造成影响的情况发生,上组装面1和下组装面26靠近后,能使桌板15与桌腿29进行贴合,此时第一挤压组件4和第二挤压组件30会继续对上组装面1和下组装面26施压,卡接座9继续受压后,能挤压压力弹簧8与上组装面1进行靠拢,上组装面1与卡接座9靠拢的过程中,磁吸柱12能带动固定钉13穿过连通槽10,这使得固定钉13能与桌板15进行接触,而此时第一挤压组件4和第二挤压组件30继续对上组装面1和下组装面26施压,上组装面1与卡接座9会继续靠拢,这使得磁吸柱12能推动固定钉13完全钉入桌板15内侧,固定钉13的安置位点处于桌板15与桌腿29的衔接处,这使得固定钉13完全钉入桌板15内部后,能完成桌板15与桌腿29的衔接,通过以上操作,能使桌板15与桌腿29在组装过程中即可实现固定钉13的钉入,这能极大的简化桌体的后续加工流程,在固定钉13钉入桌板15与桌腿29内部后,第一挤压组件4和第二挤压组件30继续对上组装面1和下组装面26施压,通过继续施压,能使设备对组合完成的桌体进行受压强度检测,压力感应器14安置在卡接座9内部,这使得压力感应器14可通过收集来自桌板15的压力来计算桌体受到的压力,压力感应器14内部设置有压力阈值,当桌板15传递的压力到达该阈值时,则表面桌体受压强度合格,在桌体的受压强度检测合格后,第二电推杆22会进行工作,带动定位盘23外端的卡柱24进行位移,这使得卡柱24能插入至棘轮20内侧的定位孔21中,通过卡柱24与定位孔21进行卡合,能使棘轮20的转动受到限制,因棘轮20与齿条槽703相啮合,通过使棘轮20停止转动,即可使上组装面1和下组装面26在柱体702上的位移停止,这使得设备在确认桌体受压强度检测合格后能快速停止上组装面1和下组装面26的位移,这能避免第一挤压组件4和第二挤压组件30因信息传递时间差继续对上组装面1和下组装面26施压造成桌体损坏的情况发生,桌体加工完成后,通过液压缸402带动挤压板403进行回退,能使对扣座404与对接槽5进行分离,对扣座404与对接槽5分离后,通过第一转盘3和第二转盘32的同步旋转,能使第一连接座2和第二连接座31带动上组装面1和下组装面26进行旋转,第一连接座2和第二连接座31在第一转盘3和第二转盘32外端均安置有四个,且每个第一连接座2和第二连接座31均与一个上组装面1和下组装面26进行衔接,通过使上组装面1和下组装面26进行旋转,能使当前组装完成桌体的上组装面1和下组装面26从第一挤压组件4和第二挤压组件30外端移离,并使另一组新的上组装面1和下组装面26移动至第一挤压组件4和第二挤压组件30外端,通过该方式,能使一组上组装面1和下组装面26在进行桌体组装的过程中,其余组的上组装面1和下组装面26能进行卸料以及装载桌板15、桌腿29等工作,这使得设备的组装以及装载桌板15、桌腿29和卸料等工作能同时进行,这能极大的提升设备的工作效率,在上组装面1和下组装面26移离第一挤压组件4和第二挤压组件30外端后,第一电

推杆16工作,能使转轴座17带动单向齿杆19与棘轮20分离,此时棘轮20的单向锁定被解除,此时拉动上组装面1和下组装面26即可使两者进行复位,而两者在进行复位的过程中,亦可对组装完成的桌体进行卸料操作。

33.综上,该一种实木桌生产用具有强度检测功能的组装机,使用时,首先工作人员将桌板15安置在卡接座9内侧后,卡接座9内侧的电控吸盘11能进行工作,对桌板15进行吸附,此外因卡接座9的内轮廓尺寸与桌板15尺寸一致,这使得桌板15能与卡接座9进行卡合,通过卡接座9的卡合配合电控吸盘11的吸附,能保证桌板15在卡接座9进行稳定衔接,桌板15固定完成后,将需要与桌板15进行对接的桌腿29放置在下组装面26的顶部,通过拉动卡块28,能使卡块28在滑槽27内侧进行位移,这使得卡块28能移动至桌腿29的两侧对桌腿29进行卡合;

34.然后桌板15与桌腿29均固定完成后,通过固定板401底部的液压缸402工作,能使挤压板403带动对扣座404进行下移,这使得对扣座404能推动上组装面1进行下移,上组装面1在进行下移的过程中,能通过连通孔6在柱体702外端进行滑移,而上组装面1在柱体702外端滑移的过程中,其内部的棘轮20能与柱体702外端的齿条槽703相啮合,这使得上组装面1在进行位移的过程中,能通过第一杆体组件7对其位移路径进行规划,第二挤压组件30的构造与第一挤压组件4的构造一致,这使得第二挤压组件30工作后,能带动下组装面26进行上移,下组装面26内侧的第二杆体组件25构造与第一杆体组件7一致,且下组装面26内部也安置有棘轮20,这使得第一杆体组件7可对下组装面26进行定位,因第一杆体组件7与第二杆体组件25处于同一直线上,通过第一杆体组件7与第二杆体组件25对上组装面1、下组装面26进行定向,能有效保证桌板15与桌腿29组装过程中的位置精度,此外棘轮20与单向齿杆19啮合时只能向单向转动,这使得上组装面1和下组装面26无法进行回退操作,这能避免桌板15与桌腿29组装过程中,因反作用力造成上组装面1和下组装面26位移回退,对桌板15与桌腿29组装精度造成影响的情况发生;

35.接着上组装面1和下组装面26靠近后,能使桌板15与桌腿29进行贴合,此时第一挤压组件4和第二挤压组件30会继续对上组装面1和下组装面26施压,卡接座9继续受压后,能挤压压力弹簧8与上组装面1进行靠拢,上组装面1与卡接座9靠拢的过程中,磁吸柱12能带动固定钉13穿过连通槽10,这使得固定钉13能与桌板15进行接触,而此时第一挤压组件4和第二挤压组件30继续对上组装面1和下组装面26施压,上组装面1与卡接座9会继续靠拢,这使得磁吸柱12能推动固定钉13完全钉入桌板15内侧,固定钉13的安置位点处于桌板15与桌腿29的衔接处,这使得固定钉13完全钉入桌板15内部后,能完成桌板15与桌腿29的衔接,通过以上操作,能使桌板15与桌腿29在组装过程中即可实现固定钉13的钉入,这能极大的简化桌体的后续加工流程;

36.随后在固定钉13钉入桌板15与桌腿29内部后,第一挤压组件4和第二挤压组件30继续对上组装面1和下组装面26施压,通过继续施压,能使设备对组合完成的桌体进行受压强度检测,压力感应器14安置在卡接座9内部,这使得压力感应器14可通过收集来自桌板15的压力来计算桌体受到的压力,压力感应器14内部设置有压力阈值,当桌板15传递的压力到达该阈值时,则表面桌体受压强度合格,在桌体的受压强度检测合格后,第二电推杆22会进行工作,带动定位盘23外端的卡柱24进行位移,这使得卡柱24能插入至棘轮20内侧的定位孔21中,通过卡柱24与定位孔21进行卡合,能使棘轮20的转动受到限制,因棘轮20与齿条

槽703相啮合,通过使棘轮20停止转动,即可使上组装面1和下组装面26在柱体702上的位移停止,这使得设备在确认桌体受压强度检测合格后能快速停止上组装面1和下组装面26的位移,这能避免第一挤压组件4和第二挤压组件30因信息传递时间差继续对上组装面1和下组装面26施压造成桌体损坏的情况发生;

37.而后桌体加工完成后,通过液压缸402带动挤压板403进行回退,能使对扣座404与对接槽5进行分离,对扣座404与对接槽5分离后,通过第一转盘3和第二转盘32的同步旋转,能使第一连接座2和第二连接座31带动上组装面1和下组装面26进行旋转,第一连接座2和第二连接座31在第一转盘3和第二转盘32外端均安置有四个,且每个第一连接座2和第二连接座31均与一个上组装面1和下组装面26进行衔接,通过使上组装面1和下组装面26进行旋转,能使当前组装完成桌体的上组装面1和下组装面26从第一挤压组件4和第二挤压组件30外端移离,并使另一组新的上组装面1和下组装面26移动至第一挤压组件4和第二挤压组件30外端,通过该方式,能使一组上组装面1和下组装面26在进行桌体组装的过程中,其余组的上组装面1和下组装面26能进行卸料以及装载桌板15、桌腿29等工作,这使得设备的组装以及装载桌板15、桌腿29和卸料等工作能同时进行,这能极大的提升设备的工作效率;

38.最后在上组装面1和下组装面26移离第一挤压组件4和第二挤压组件30外端后,第一电推杆16工作,能使转轴座17带动单向齿杆19与棘轮20分离,此时棘轮20的单向锁定被解除,此时拉动上组装面1和下组装面26即可使两者进行复位,而两者在进行复位的过程中,亦可对组装完成的桌体进行卸料操作。

39.本发明的实施例是为了示例和描述起见而给出的,而并不是无遗漏的或者将本发明限于所公开的形式。很多修改和变化对于本领域的普通技术人员而言是显而易见的。选择和描述实施例是为了更好说明本发明的原理和实际应用,并且使本领域的普通技术人员能够理解本发明从而设计适于特定用途的带有各种修改的各种实施例。

当前第1页1

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!