扇形木块加工装置及加工方法与流程-j9九游会真人

1.本发明涉及一种加工装置,特别是涉及一种扇形木块加工装置及加工方法。

背景技术:

2.在核废料运输过程中,为了保证核废料运输的安全性,其中一项关键的指标是运输装置应满足9m跌落冲击试验的要求,为了保证运输装置的跌落冲击性能,一般需在运输装置两端设置缓冲器(也称为减震器)。缓冲器的填充材料主要有木材、泡沫铝等,且为了配合缓冲器填充要求,一般需将填充材料加工成扇形,且填充深度范围在0m~1.5m。

3.现有的核废料运输装置用缓冲器采用木材制成,其中人工林泡桐、杉木等均具有良好的抗冲击和吸能性能,适于用作缓冲器。然而由于受限于传统铣床、切削机床的可加工参数限制,当前在加工缓冲器时主要依靠人工手刨方式,导致成型的缓冲器用扇形木块尺寸精度误差大,往往出现装配填充效果差的问题,影响整个核废料运输装置的抗跌落冲击性能,并且加工效率较低。

技术实现要素:

4.本发明要解决的技术问题是提供一种能够提高扇形木块的加工尺寸精度及加工效率的扇形木块加工装置及加工方法。

5.为了解决上述技术问题,本技术提供了如下技术方案:

6.本发明一种扇形木块加工装置,包括木块固定组件及刀具组件,所述木块固定组件包括旋转盘、夹具,所述旋转盘用于放置毛坯试件,所述旋转盘适于绕自身中心点自旋转,所述夹具用于将所述毛坯试件夹紧于所述旋转盘上,所述刀具组件包括刀具本体,所述刀具本体适于绕自身中心点旋转,所述刀具本体适于在与所述旋转盘相平行的平面内移动,以靠近所述毛坯试件或远离所述毛坯试件,所述刀具本体靠近所述毛坯试件时所述刀具本体外壁用于加工所述毛坯试件。

7.本发明扇形木块加工装置,其中,所述木块固定组件还包括第一电机、第一驱动轴,所述旋转盘连接于所述第一驱动轴一端,所述第一电机连接所述第一驱动轴另一端,所述第一电机通过所述第一驱动轴带动所述旋转盘旋转。

8.本发明扇形木块加工装置,其中,所述夹具设置于所述旋转盘上方,所述夹具包括气缸缸体、活塞杆、压板,所述活塞杆设置于所述气缸缸体内,所述压板连接于所述活塞杆的远离所述气缸缸体的一端,所述压板用于将所述毛坯试件夹紧于所述旋转盘上。

9.本发明扇形木块加工装置,其中,所述刀具组件还包括第二电机、第二驱动轴、推杆,所述第二电机连接于所述第二驱动轴的一端,所述刀具本体连接于所述第二驱动轴的另一端,所述第二电机通过所述第二驱动轴带动所述刀具本体转动,所述推杆连接所述第二电机,所述推杆用于带动所述第二电机、第二驱动轴、所述刀具本体靠近或远离所述毛坯试件。

10.本发明扇形木块加工装置,其中,所述刀具组件还包括l型壁梁、夹块,所述l型壁

梁一端连接所述第二电机及夹块,所述l型壁梁另一端与所述推杆相连接,所述推杆所在平面与所述旋转盘所在平面相平行,所述第二驱动轴穿过所述夹块,所述第二驱动轴能够相对所述夹块转动,所述推杆由推杆驱动装置带动靠近或远离所述毛坯试件。

11.本发明扇形木块加工装置,其中,所述刀具本体为螺旋式刨刀,所述刀具本体包括刀柄、刀体、多个凸块,所述刀体为圆柱体,所述刀柄一端连接于所述刀体一端,所述刀柄另一端连接于所述第二驱动轴上,所述凸块连接于所述刀体外壁,所述凸块在所述刀体外壁形成螺旋形,各所述凸块的一侧分别设置有一个刀片,所述刀片可拆卸,相邻所述凸块之间形成横向排屑通道、纵向排屑通道。

12.本发明扇形木块加工装置,其中,还包括壳体,所述木块固定组件及所述刀具组件均设置于所述壳体内,所述壳体上设置有吸尘通风口。

13.本发明扇形木块加工装置,其中,还包括控制组件、显示屏,所述第一电机、所述第二电机、所述推杆驱动装置、所述显示屏均与所述控制组件相连接。

14.本发明采用上述扇形木块加工装置加工扇形木块的方法,包括下述步骤:

15.将毛坯试件放置于旋转盘上,将x轴定义为第二驱动轴的进刀深度方向,所述毛坯试件的面中线ab与x轴平行,所述面中线ab的中心点c与所述旋转盘的中心点o重合,采用夹具将所述毛坯试件夹紧;

16.设定所述旋转盘的旋转速度及刀具本体的旋转速度,然后启动第一电机、第二电机,推杆带动所述刀具本体接触所述毛坯试件边缘,所述刀具本体对所述毛坯试件加工得到扇形木块的成品。

17.本发明加工扇形木块的方法,其中所述旋转盘的旋转速度为v1,v1=7

×

l/(π

×

d)min/r,d为所述旋转盘的直径、l为所述毛坯试件的外周周长,当所述刀具本体与所述毛坯试件的待铣削面为顺纹受剪时,所述刀具本体旋转速度为5000~7000r/min,当所述刀具本体与所述毛坯试件的待铣削面为横纹受剪时,所述刀具本体的旋转速度为3500~5000r/min。。

18.与现有技术相比,本发明形木块加工装置至少具有以下有益效果:

19.本发明扇形木块加工装置,由于旋转盘适于绕自身中心点自旋转,夹具用于将毛坯试件夹紧,刀具本体适于绕自身中心点旋转,刀具本体适于在与旋转盘相平行的平面内移动,以靠近毛坯试件或远离毛坯试件,因此能够加工弧度为0~360

°

的扇形木块,用本发明一种扇形木块加工装置加工核废料运输缓冲器用扇形木块,能够显著提高加工尺寸精度及生产效率,实现废料运输缓冲器用扇形木块的无缝装配填充,保证运输装置具有较高的抗跌落冲击性能;同时由于刀具本体适于绕自身中心点旋转,考虑到扇形木块木材自身物理力学性能的各向异性特性,在加工不同木材表面时,设置不同的刀具旋转速度,从而显著提升核废料运输缓冲器用扇形木块表面质量,避免木材端面加工时出现木材焦糊。

20.下面结合附图对本发明扇形木块加工装置及加工方法作进一步说明。

附图说明

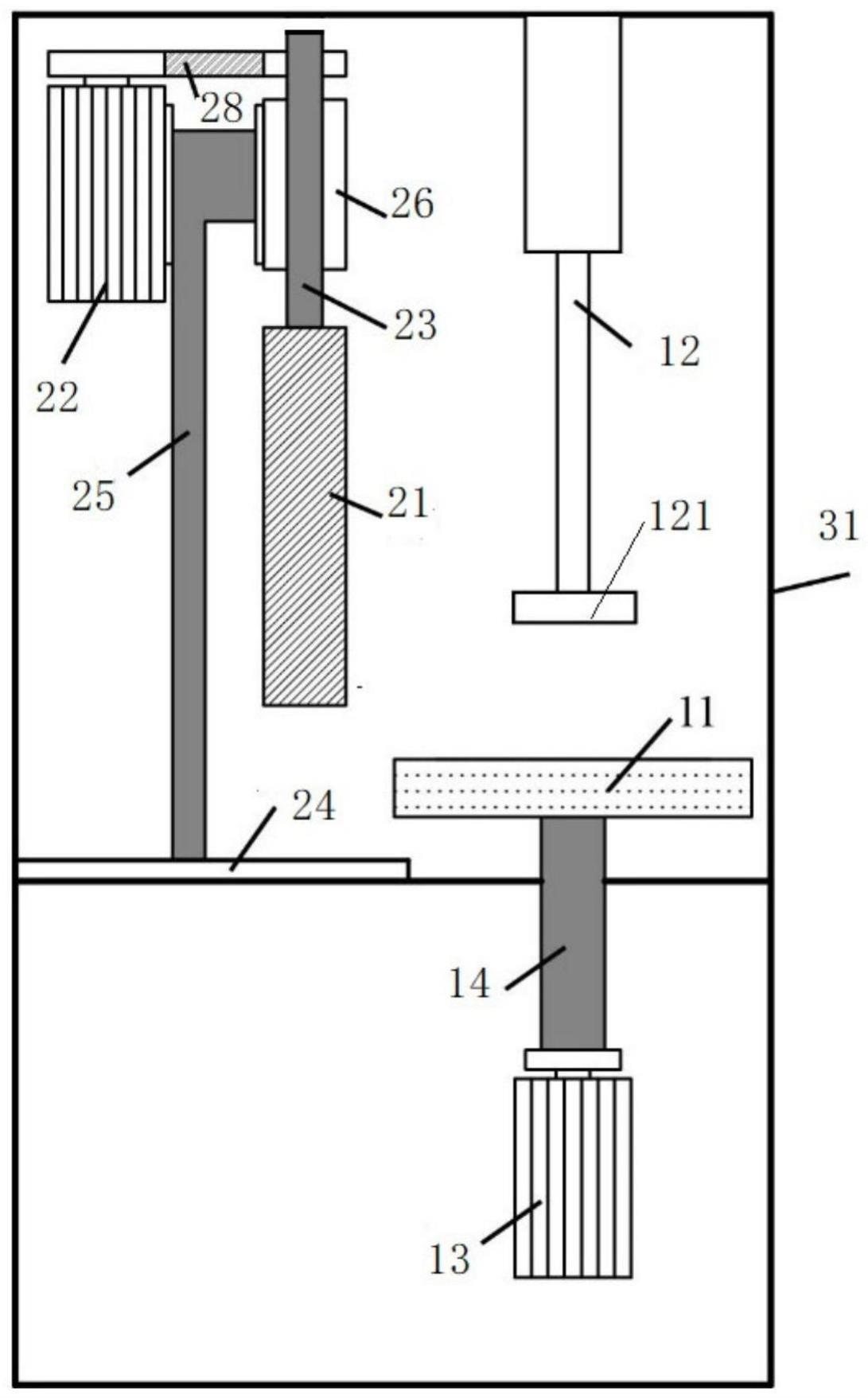

21.图1为本发明扇形木块加工装置的结构示意图;

22.图2为图1的沿a-a方向的剖面图;

23.图3为图1的沿b-b方向的剖面图;

24.图4为本发明扇形木块加工装置中刀具本体的结构示意图;

25.图5为图4的沿a-a方向的剖面图;

26.图6为本发明扇形木块加工装置中毛坯试件的俯视图;

27.图7为本发明扇形木块加工方法实施例一与实施例二的对比图。

具体实施方式

28.如图1、2、3所示,本发明一种扇形木块加工装置,包括木块固定组件及刀具组件,木块固定组件包括旋转盘11、夹具12,旋转盘11用于放置毛坯试件,旋转盘11适于绕自身中心点自旋转,夹具12用于将毛坯试件夹紧于旋转盘11上,刀具组件包括刀具本体21,刀具本体21适于绕自身中心点旋转,刀具本体21适于在与旋转盘11相平行的平面内移动,以靠近毛坯试件或远离毛坯试件,刀具本体21靠近毛坯试件时刀具本体21外壁用于加工毛坯试件。本发明扇形木块加工装置,由于旋转盘11适于绕自身中心点自旋转,夹具12用于将毛坯试件夹紧,刀具本体21适于绕自身中心点旋转,刀具本体21适于在与旋转盘11相平行的平面内移动,以靠近毛坯试件或远离毛坯试件,因此能够加工弧度为0~360

°

的扇形木块,用本发明一种扇形木块加工装置加工核废料运输缓冲器用扇形木块,能够显著提高加工尺寸精度及生产效率,实现废料运输缓冲器用扇形木块的无缝装配填充,保证运输装置具有较高的抗跌落冲击性能;同时由于刀具本体21适于绕自身中心点旋转,考虑到扇形木块木材自身物理力学性能的各向异性特性,在加工不同木材表面时,设置不同的刀具旋转速度,从而显著提升核废料运输缓冲器用扇形木块表面质量,避免木材端面加工时出现木材焦糊。

29.可选地,木块固定组件还包括第一电机13、第一驱动轴14,旋转盘11连接于第一驱动轴14一端,第一电机13连接第一驱动轴14另一端,第一电机13通过第一驱动轴14带动旋转盘11旋转。具体地,第一电机13通过第一皮带15带动第一驱动轴14转动,旋转盘11通过螺栓连接于第一驱动轴14上。

30.可选地,夹具12设置于旋转盘11上方,夹具12包括气缸缸体、活塞杆、压板121,活塞杆设置于气缸缸体内,压板121连接于活塞杆的远离气缸缸体的一端,压板121用于将毛坯试件夹紧于旋转盘11上。

31.可选地,刀具组件还包括第二电机22、第二驱动轴23、推杆24,第二电机22连接于第二驱动轴23的一端,刀具本体21连接于第二驱动轴23的另一端,第二电机22通过第二驱动轴23带动刀具本体21转动,推杆24连接第二电机22,推杆24用于带动第二电机22、第二驱动轴23、刀具本体21靠近或远离毛坯试件。具体地,第二电机22通过第二皮带28带动第二驱动轴23转动。

32.可选地,刀具组件还包括l型壁梁25、夹块26,l型壁梁25一端连接第二电机22及夹块26,l型壁梁25另一端与推杆24相连接,推杆24所在平面与旋转盘11所在平面相平行,第二驱动轴23穿过夹块26,第二驱动轴23与夹块26滚轴连接使第二驱动轴23能够相对夹块26转动,推杆24由推杆驱动装置带动靠近或远离毛坯试件。

33.可选地,如图4、图5所示,刀具本体21为螺旋式刨刀,刀具本体21包括刀柄211、刀体212、多个凸块213,刀体212为圆柱体,刀柄211一端连接于刀体212一端,刀柄211另一端连接于第二驱动轴23上,凸块213连接于刀体212外壁,凸块213在刀体212外壁形成螺旋形,各凸块213的一侧分别设置有一个刀片214,刀片214可拆卸,相邻凸块213之间形成横向排

屑通道215、纵向排屑通道216,使加工过程中产生的木屑能够快速排出,刀体212为圆柱体,凸块213连接于刀体212外壁,在通过刀体旋转加工的过程中,能够加工具有一定厚度的扇形木块。

34.可选地,本发明一种扇形木块加工装置还包括壳体31,木块固定组件及刀具组件均设置于壳体31内,壳体31上设置有吸尘通风口311,通过吸尘通风口311能够快速吸走加工过程中产生的木屑。具体地,吸尘通风口311设置于壳体31背面,壳体31内部的空间由隔板分隔为上层空间、下层空间,上层空间内放置有刀具组件及木块固定组件的旋转盘11、夹具12,下层空间内放置有第二电机22、第二驱动轴23、推杆24、l型壁梁25、夹块26、第二皮带28。

35.可选地,本发明一种扇形木块加工装置还包括控制组件41、显示屏42,第一电机13、第二电机22、推杆驱动装置、显示屏42均与控制组件相连接。具体地,显示屏42设置于壳体31表面右上角位置。

36.加工扇形木块时首先将泡桐胶合木或其他木材加工成毛坯试件51,毛坯试件51外周尺寸比最终成型的扇形木块52的外周尺寸大1.0cm,如图6所示,最终成型扇形木块52的目标尺寸为:扇形弧度为30

°

,外环半径为800mm,内环半径为420mm,扇形厚度为380mm,高度为350mm。

37.实施例一

38.本发明采用上述扇形木块加工装置加工扇形木块的方法,包括下述步骤:

39.首先,将毛坯试件51放置于旋转盘11上,将x轴定义为第二驱动轴23的进刀深度方向,毛坯试件51的面中线ab与第二驱动轴23的进刀深度方向(x轴)平行,且面中线ab的中心点c与旋转盘11的中心点o重合,旋转盘11的中心点o为扇形木块加工装置的定位基准点,x轴为扇形木块加工装置的定位基准轴;然后,采用夹具12将毛坯试件51夹紧。具体地,夹具12的活塞杆向下移动,使压板121压在毛坯试件51上,毛坯试件51的与压板121相接触的面为夹紧面,本实施例中,夹紧面为木材横纹,当夹紧面为毛坯试件51木材端面时,夹具12施加的压力大小为5~10mpa,当夹紧面为毛坯试件51的木材横纹时,夹具12施加的压力大小为0.5~1.0mpa;

40.其次,设定旋转盘11的旋转速度及刀具本体21的旋转速度,然后启动第一电机13、第二电机22,推杆24带动刀具本体21接触毛坯试件51边缘,刀具本体21对毛坯试件51进行粗铣和精铣两道铣削工序后得到扇形木块52的成品,精铣的进刀深度为0.5mm。

41.可选地,旋转盘11的旋转速度为v1,v1=7

×

l/(π

×

d)min/r,d为旋转盘11的直径、l为毛坯试件51的外周周长,当刀具本体21与毛坯试件51的待铣削面为顺纹受剪时,刀具本体21旋转速度为5000~7000r/min,当刀具本体21与毛坯试件51的待铣削面为横纹受剪时,刀具本体21的旋转速度为3500~5000r/min。本实施例中,毛坯试件51采用泡桐胶合木制成,设定旋转盘11的旋转速度v1为5.4min/r,其他木材的毛坯试件51旋转盘11的旋转速度根据需要设定,将刀具本体21的顺纹受剪铣削面旋转速度设定为7000r/min,横纹受剪铣削面的旋转速度设定为45000r/min。本发明加工扇形木块的方法,由于通过刀具本体在进刀深度方向(x轴)的平行移动及高速自旋转,并与旋转盘自旋转联动,因此能够加工弧度为0~360

°

、高度为0~500mm的扇形木块,显著提升扇形木块成型的尺寸精度和生产效率,同时,考虑到扇形木块木材自身物理力学性能的各向异性特性,在加工不同木材表面时,通过

设置不同的刀具本体旋转速度显著提升扇形木块表面质量,从而避免木材端面铣削时出现木材焦糊。

42.实施例二

43.与上述实施例一不同之处在于,将刀具本体21的顺纹受剪铣削面的旋转速度及横纹受剪铣削面的旋转速度均设定为7000r/min,依此参数加工毛坯试件51的对比样。

44.对比实施例一的方法得到的毛坯试件51的加工成品与实施例二的方法得到的毛坯试件51的加工对比样,如图7所示,发现对比样的木材端面存在焦糊现象,表明本发明采用扇形木块加工装置加工扇形木块的方法,在刀具本体铣削不同木材表面时,通过设置不同的刀具本体旋转速度,可显著提升扇形木块的表面质量。

45.采用实施例一的方法成型的扇形木块,从中随机抽选10块进行尺寸、成型效率统计,与传统人工手刨方式进行对比,结果见下表。结果表明,采用本发明扇形木块成型方法能够显著提升扇形木块成型的尺寸精度及生产效率。

46.加工方式尺寸误差生产效率传统人工手刨

±

5mm2件/天(按1人,每天工作12小时计算)实施例一

±

0.5mm72件/天(按1台加工装置,每天工作12小时计算)

47.以上所述的实施例仅仅是对本发明的优选实施方式进行描述,并非对本发明的范围进行限定,在不脱离本发明设计精神的前提下,本领域普通技术人员对本发明的技术方案作出的各种变形和改进,均应落入本发明权利要求书确定的保护范围内。

当前第1页1

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!