一种防护隔离床系统-j9九游会真人

1.本技术涉及防护隔离床系统,属于医疗感染隔离技术领域。

背景技术:

2.呼吸道疾病、血液免疫缺陷疾病、恶性肿瘤等免疫力低下病人,在住院期间发生医院感染的可能性极高,医院感染部位以呼吸道居首位,病人一旦出现感染,随着病情进展对生命健康产生严重威胁,现阶段为控制感染率发生,无菌病房及可移动层流床将患者与外界环境隔离,创造洁净环境是最为有效的手段,但无菌病房作为医院内洁净技术要求最高的洁净室,其建设要求及造价昂贵,很多普通医院难以实现;可移动层流床可实现局部空气净化,为患者提供一个可移动的洁净空间,在血液、放疗等科室使用率较高,但成本高、占用空间大,频繁的患者流动使用,同样存在交叉感染隐患,由于设备价格也无法实现院内覆盖。

3.因此寻求一种能够快速简易地提供密闭空间、且高效的保护装置,对病人进行保护性隔离,对空气中微小有害气溶胶和微尘进行阻隔,同时可主动消灭装置表面沾染的病菌,降低患者感染的同时,能够降低患者的住院费用,让患者受益,显得极为重要。

技术实现要素:

4.本技术要解决的技术问题是现有无菌病房及可移动层流床成本高、占用空间大、建造不方便,难以实现院内覆盖的问题。

5.为了解决上述技术问题,本技术的技术方案是提供了防护隔离床系统,包括床罩主体、自动过滤送风装置、进风管、排气管、气压检测控制装置;所述自动过滤送风装置设于床罩主体外通过进风管与床罩主体的内部空间连通;所述床罩主体的内部空间通过排气管与床罩主体的外部空间连通,所述排气管上设有电磁出气阀,电磁出气阀与气压检测控制装置控制连接;所述气压检测控制装置通信连接所述自动过滤送风装置;所述床罩主体的内部空间气压设定大于大气压;所述床罩主体设为面料为防护层面料的弹性金属骨架折叠式帐篷。防护层面料设为由内向外依次为纺粘非织造微米纤维层、熔喷非织造微米纤维层、抗菌抗病毒静电纺微纳米纤维层和舒适水刺微米非织造层的复合面料,具有过滤、抗菌、抗病毒效果。

6.优选的,所述床罩主体的内部空间气压设定大于大气压5~10pa。

7.优选的,所述床罩主体包括四周的外部防护层和底部的底部防护层,外部防护层和底部防护层为一体。进一步的,所述床罩主体包括作为支撑结构的弹性骨架,所述弹性骨架与外部防护层缝合成型;所述外部防护层的两侧均设有防水密封拉链和透明操作观察窗。

8.优选的,所述气压检测控制装置包括压力传感器、无线发射器、无线接收器、第一气压控制器;压力传感器与无线发射器通信连接,无线接收器与第一气压控制器通信连接,第一气压控制器与所述电磁出气阀控制连接;自动过滤送风装置包括第二气压控制器、过

滤器和送风器;所述第一气压控制器与第二气压控制器通信连接。

9.本技术还提供了一种防护层面料的制备方法,包括以下步骤:

10.步骤一、制备纺粘非织造微米纤维层;采用纺粘纺丝成网装置,将聚丙烯切片经螺杆挤出机高温熔融,熔融后经过滤、计量,从喷丝孔挤出,挤出的长丝丝束经气流冷却负牵伸后,均匀铺网,纤网经热轧后卷绕得到纺粘非织造微米纤维层;

11.步骤二、制备熔喷非织造微米纤维层;采用熔喷纺丝成网装置,将聚丙烯切片经螺杆挤出机高温熔融后,通过计量泵计量至喷丝组件,并从模头喷丝孔中挤出,后经高速热空气流的作用下形成超细纤维,并在收集装置上形成熔喷非织造微米纤维层;

12.步骤三、制备抗菌抗病毒静电纺微纳米纤维层;采用静电纺丝装置将聚丙烯腈粉末加入到n,n-二甲基甲酰胺中溶解,得到溶液,然后将高分子双胍类抗菌抗病毒整理液加入到上述溶液中,得到混合纺丝液,然后在高压电场下进行静电纺丝,经电场力的高速拉伸、溶剂挥发和固化,沉积在接收装置上形成静电纺微纳米纤维层;

13.步骤四、制备舒适水刺非织造微米纤维层;采用水刺成网装置,将粘胶纤维开松、除杂、梳理得到平整均匀的纤网,水刺前将梳理好的纤网预湿从而压实纤网,润湿后的纤维进入水刺机,在高压水射流的作用下,纤网中的纤维相互缠结、抱合,纤网得到加固,形成水刺非织造微米纤维层;

14.步骤五、将纺粘非织造微米纤维层、熔喷非织造微米纤维层、抗菌抗病毒静电纺微纳米纤维层和舒适水刺非织造微米纤维层进行多层离线复合得到防护层面料。

15.优选的,所述步骤一中,挤出机一区温度为210℃,二区温度为210℃,三区温度为230℃,四区温度为230℃,五区温度为230℃,六区温度为230℃,七区温度为225℃;纺丝箱体温度为230℃;熔体压力为8mpa,计量泵转速为20-25r/min;冷却风压为800pa,冷却风速为2m/s,冷却风温为20℃,热轧温度为110℃,热轧压力为60n/mm,成网速度28.7m/min。

16.优选的,所述步骤二中,挤出机一区温度为200℃,二区温度为210℃,三区温度为220℃,四区温度为220℃,五区温度为220℃,模头一区温度为210℃,模头二区温度为220℃,计量泵速度为22-25r/min,加热风压为0.6mpa,模头接收距离为21-25cm。

17.优选的,所述步骤三中,聚丙烯腈在混合纺丝液中的质量分数为8-10wt%,高分子双胍类抗菌抗病毒剂占聚丙烯腈的质量分数为1-5wt%,静电纺丝电压为15kv,接收距离为15-20cm。

18.优选的,所述步骤四中,粘胶纤维直径为9.7-11.9μm,预水刺压力为15-20bar,主水刺一压力为45-50bar,主水刺二压力为60-65bar,主水刺三压力为80-85bar,主水刺四压力为65-70bar,水刺距离为10-20cm,输网帘速度为4-6m/min。

19.本技术还提供了另一种防护层面料的制备方法,包括以下步骤:

20.步骤一、制备纺粘非织造微米纤维层;采用纺粘纺丝成网装置,将聚丙烯切片经螺杆挤出机高温熔融,熔融后经过滤、计量,从喷丝孔挤出,挤出的长丝丝束经气流冷却负牵伸后,均匀铺网,纤网经热轧后卷绕得到纺粘非织造微米纤维层;

21.步骤二、制备熔喷非织造微米纤维层;采用熔喷纺丝成网装置,将聚丙烯切片经螺杆挤出机高温熔融后,通过计量泵计量至喷丝组件,并从模头喷丝孔中挤出,后经高速热空气流的作用下形成超细纤维,并在收集装置上形成熔喷非织造微米纤维层;

22.步骤三、将纺粘非织造微米纤维层、熔喷非织造微米纤维层进行在线或离线复合

得到复合物i;

23.步骤四、采用静电纺丝装置将聚丙烯腈粉末加入到n,n-二甲基甲酰胺中溶解,得到溶液,然后将银离子抗菌抗病毒剂加入到上述溶液中,得到混合纺丝液,然后在高压电场下进行静电纺丝,经电场力的高速拉伸、溶剂挥发和固化,沉积在复合物i的熔喷非织造微米纤维层的那一面上形成静电纺微纳米纤维层-即抗菌抗病毒静电纺微纳米纤维层,并得到复合物ii;

24.步骤五、制备舒适水刺非织造微米纤维层;采用水刺成网装置,将棉纤维开松、除杂、梳理得到平整均匀的纤网,水刺前将梳理好的纤网预湿从而压实纤网,润湿后的纤维进入水刺机,在高压水射流的作用下,纤网中的纤维相互缠结、抱合,纤网得到加固,形成水刺非织造微米纤维层;

25.步骤六、将复合物ii和舒适水刺非织造微米纤维层进行多层离线复合得到防护层面料;其中,抗菌抗病毒静电纺微纳米纤维层和舒适水刺非织造微米纤维层贴合。

26.本技术还提供了一种过滤芯的制备方法,由三层非织造材料复合而成,包括以下步骤:

27.步骤一、制备纺粘非织造微米纤维层;采用纺粘纺丝成网装置,将聚丙烯切片经螺杆挤出机高温熔融,熔融后经过滤、计量,从喷丝孔挤出,挤出的长丝丝束经气流冷却负牵伸后,均匀铺网,纤网经热轧后卷绕得到纺粘非织造微米纤维层;

28.步骤二、制备熔喷非织造微米纤维层;采用熔喷纺丝成网装置,将聚丙烯切片经螺杆挤出机高温熔融后,通过计量泵计量至喷丝组件,并从模头喷丝孔中挤出,后经高速热空气流的作用下形成超细纤维,并在收集装置上形成熔喷非织造微米纤维层;

29.步骤三、制备抗菌抗病毒静电纺微纳米纤维层;采用静电纺丝装置将聚丙烯腈粉末加入到n,n-二甲基甲酰胺中溶解,得到溶液,然后将高分子双胍类抗菌抗病毒整理液加入到上述溶液中,得到混合纺丝液,然后在高压电场下进行静电纺丝,经电场力的高速拉伸、溶剂挥发和固化,沉积在接收装置上形成静电纺微纳米纤维层;

30.步骤四、将纺粘非织造微米纤维层、熔喷非织造微米纤维层、抗菌抗病毒静电纺微纳米纤维层进行多层离线复合得到过滤芯。

31.本技术还提供了另一种过滤芯的制备方法,其特征在于,由三层非织造材料复合而成,包括以下步骤:步骤一、制备纺粘非织造微米纤维层;采用纺粘纺丝成网装置,将聚丙烯切片经螺杆挤出机高温熔融,熔融后经过滤、计量,从喷丝孔挤出,挤出的长丝丝束经气流冷却负牵伸后,均匀铺网,纤网经热轧后卷绕得到纺粘非织造微米纤维层;

32.步骤二、制备熔喷非织造微米纤维层;采用熔喷纺丝成网装置,将聚丙烯切片经螺杆挤出机高温熔融后,通过计量泵计量至喷丝组件,并从模头喷丝孔中挤出,后经高速热空气流的作用下形成超细纤维,并在收集装置上形成熔喷非织造微米纤维层;

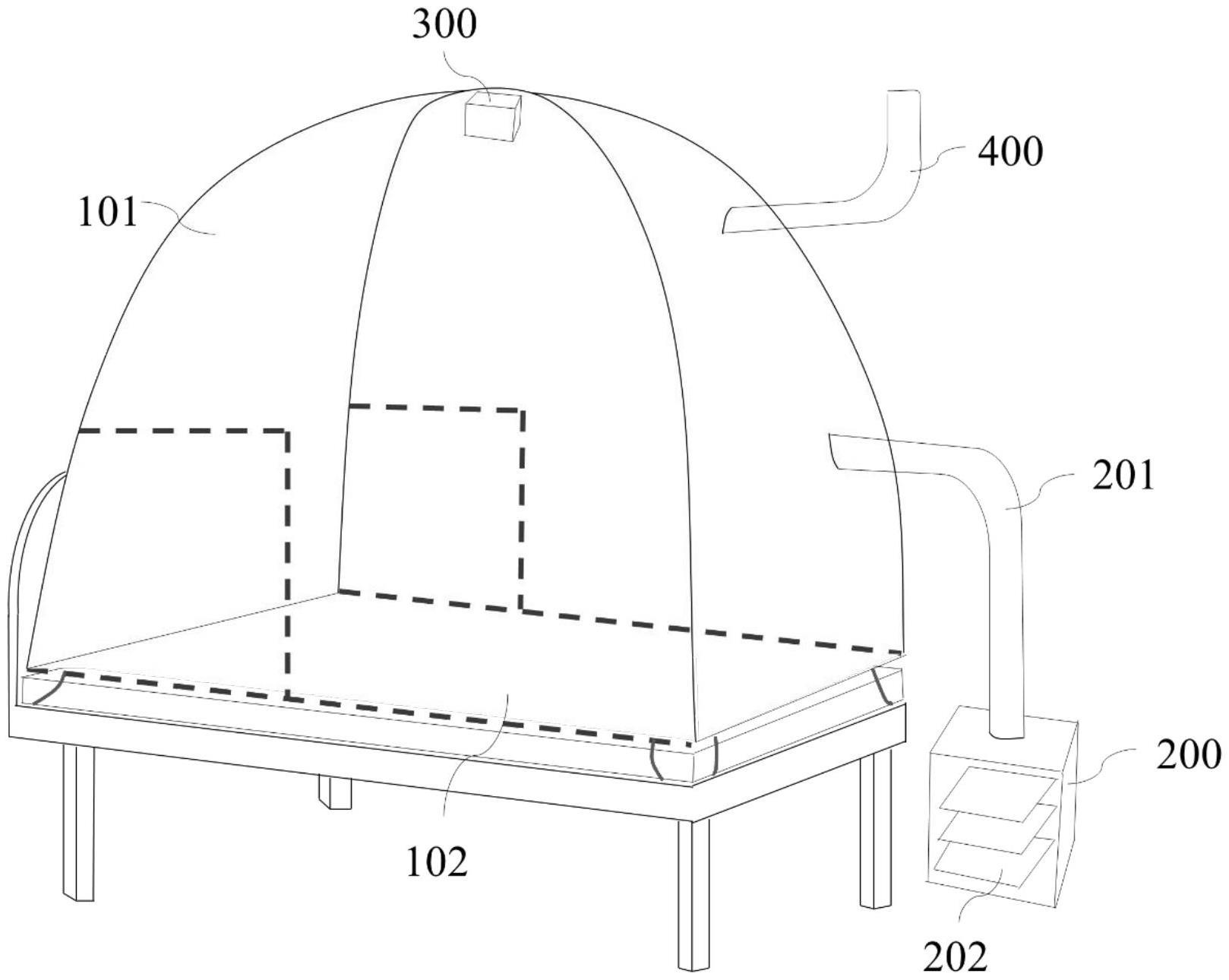

33.步骤三、将纺粘非织造微米纤维层、熔喷非织造微米纤维层进行在线或离线复合得到复合物i;

34.步骤四、采用静电纺丝装置将聚丙烯腈粉末加入到n,n-二甲基甲酰胺中溶解,得到溶液,然后将银离子抗菌抗病毒剂加入到上述溶液中,得到混合纺丝液,然后在高压电场下进行静电纺丝,经电场力的高速拉伸、溶剂挥发和固化,沉积在复合物i的熔喷非织造微米纤维层的那一面上形成静电纺微纳米纤维层-即抗菌抗病毒静电纺微纳米纤维层,并得

到过滤芯。

35.本技术优点在于,本技术提供的防护隔离床系统可以像可折叠帐篷一样快速张开,快速投入使用,建造方便且可提供有效防护隔离;防护层面料具有有效过滤、抗菌、抗病毒效果,可以为防护隔离床系统提供有效防护。

附图说明

36.图1为本技术一种防护隔离床系统的工作流程图;

37.图2为本技术一种防护隔离床系统的结构示意图;

38.图3为本技术一种防护隔离床系统的床罩主体的外部防护层和底部防护层的面料示意图;

39.附图标记:101-外部防护层,102-底部防护层,200-自动过滤送风装置,201-进风管,202-过滤器,300-气压检测控制装置,400-排气管,500-床罩主体防护层面料,501-纺粘非织造微米纤维层,502-熔喷非织造微米纤维层,503-抗菌抗病毒静电纺微纳米纤维层,504-舒适水刺微米非织造层。

具体实施方式

40.为使本技术更明显易懂,兹以优选实施例,并配合附图作详细说明如下。

41.本技术提供了一种防护隔离床系统,参见图1和图2,包括床罩主体、自动过滤送风装置200、进风管201、排气管400、气压检测控制装置300;床罩主体包括作为支撑结构的弹性骨架;

42.床罩主体为由防护层面料制成的软床罩,弹性骨架为金属骨架,弹性骨架将床罩主体支撑起来,构思来自于现有弹性金属骨架折叠式帐篷,将现有弹性金属骨架折叠式帐篷的面料替换为防护层面料即可得到本实施例所使用的床罩本体;

43.自动过滤送风装置200(风机radical,依必安派特)位于床罩主体外且通过进风管201与床罩主体的内部空间连通,床罩主体的内部空间通过排气管400与床罩主体的外部空间连通;

44.排气管400上安装有电磁出气阀;电磁出气阀与气压检测控制装置300连接,当床罩主体的内部空间的气压高于设定的压力时,电磁出气阀打开;其他情况下,电磁出气阀关闭;

45.气压检测控制装置300(ptj501,trh-z-380-1-fr-p,高明浩捷电子仪器)位于床罩主体内,用于实时监测并显示床罩主体的内部空间的气压,并在当监测到的气压低于设定的压力时,调节自动过滤送风装置200的送风速度使得床罩主体的内部空间的气压维持在设定的压力内;气压检测控制装置300包括压力传感器、无线发射器、无线接收器、第一气压控制器;自动过滤送风装置200包括第二气压控制器、过滤器202和送风器(例如风机等);工作时,气压检测控制装置300的压力传感器直接测量床罩主体内部气压,利用无线发射器将气压信号发送到无线接收器,第一气压控制器利用无线接收器获取气压信号后判断气压是否低于设定的压力,并在低于时发送信号至自动过滤送风装置200内的第二气压控制器,第二气压控制器增大送风器的送风速度,提高床罩本体内压力;

46.气压检测控制装置300中设定的压力高于大气压,使得床罩本体内保持高压。

47.本技术,床罩主体内的气压大于大气压,可有效阻止外部生物气溶胶的吸入、沾染,阻止微生物液体渗透进入床罩内部空间,实现气流可控流动。

48.使用本技术提供的防护隔离床系统,可以像折叠式帐篷一样很方便在床上张开床罩本体,然后将自动过滤送风装置200、进风管201、排气管400、气压检测控制装置300连接到位,即可投入使用,建造方便且可提供有效防护隔离。

49.如上所述的一种防护隔离床系统,设定的压力比大气压高5~10pa,该压差是为了维持微正压,让外部空气不可以进入床罩主体的内部空间,若正压太低,如2.5pa虽然也可起到作用,但机器检测会有一定误差,若压力太高,一是能耗增大,二是会加大噪声等,没有必要;此外,设定的压力比大气压高5~10pa时,该压差下人体几乎察觉不到,不会对患者身体造成不适。

50.如上所述的一种防护隔离床系统,当流量为85l/min的气体透过面积为12cm2的床罩主体时,通气阻力高于1200pa,目的是为了保证床罩主体防护面料的高密封性,否则气密性不好难以形成正压或正压能耗大。

51.如上所述的一种防护隔离床系统,在100pa的压差下床罩主体的可透过气流量为5~7l/min,目的是实现床罩主体具备轻微的透气性,非完全密闭,即使在通气部件等出现问题时,仍能保证安全性。

52.如上所述的一种防护隔离床系统,床罩主体的最小换气次数为18~24次/h,最小换气次数是参考洁净手术室国家标准设置的,目的是满足空气洁净度的要求,换气次数*床罩主体的内部空间的体积即得最小送风量。

53.如上所述的一种防护隔离床系统,床罩主体包括四周的外部防护层101和底部的底部防护层102,外部防护层101和底部防护层102为一体。

54.如上所述的一种防护隔离床系统,外部防护层101和底部防护层102由两层以上非织造材料复合而成,拉伸断裂强力为250~300n,非油性空气动力学质量中位径0.24μm颗粒物过滤效率优于99%,抗菌效率(主要对象为大肠杆菌、金黄色葡萄球菌)优于99.9%,抗病毒效率(主要对象为流感病毒、冠状病毒)优于99.9%。

55.如上所述的一种防护隔离床系统,参见图3,外部防护层101和底部防护层102由四层非织造材料复合而成,当流量为85l/min的气体透过面积为12cm2的床罩主体时,通气阻力高于1200pa;由四层非织造材料复合而成的外部防护层101和底部防护层102由外至内(内层与床罩主体的内部空间的气体接触)依次为纺粘非织造微米纤维层501、熔喷非织造微米纤维层502、抗菌抗病毒静电纺微纳米纤维层503和舒适水刺微米非织造层504;

56.纺粘非织造微米纤维层501的纤维直径为18.0~21.0μm,厚度为0.35~0.39mm,单位面积质量为40~50g/m2,拉伸断裂强力为130~150n,100pa压差下可透过气流量为109~113l/min;纺粘非织造微米纤维层的制备方法并无特殊限制,原料为聚丙烯、聚乙烯或聚酯等高分子材料,母粒经螺杆挤出机高温熔融后被挤出,经冷空气牵伸成丝,牵伸后的长丝直接铺网形成纺粘非织造微米纤维层;纺粘外层强度高,可起到支撑作用,并有一定的过滤效率,可有效拦截空气中大粒径的颗粒物(pm

10

);

57.熔喷非织造微米纤维层502的纤维直径为5.0~10.0μm,厚度为0.30~0.38mm,单位面积质量为40~50g/m2,拉伸断裂强力为25~35n,100pa压差下可透过气流量为11~15l/min;熔喷非织造微米纤维层的制备方法并无特殊限制,原料为聚丙烯等高分子材料,

母粒经熔融后从模头喷丝孔挤出,形成聚合物熔体细流,在高温、高速气流的牵伸下形成超细纤维,沉积在接收装置凝网帘上形成熔喷非织造微米纤维层;熔喷非织造层比表面积大、孔隙率高,可有效拦截空气中的细颗粒物(pm

2.5

);

58.抗菌抗病毒静电纺微纳米纤维层503的纤维直径为0.3~1.0μm,厚度为0.08~0.17mm,单位面积质量为10~24g/m2,拉伸断裂强力为10~20n,100pa压差下可透过气流量为9~25l/min;抗菌抗病毒静电纺微纳米纤维层的制备方法并无特殊限制;原料为聚丙烯腈等高分子材料,加入将生物基如壳聚糖或无机成分如金属银或有机成分如胍类等抗菌抗病毒剂,经电场力的高速拉伸、溶剂挥发和固化,沉积在接收装置上形成静电纺微纳米纤维层;静电纺纤维层纤维纳米尺寸效应,可有效阻拦空气中的细菌、微生物等(pm

0.3

),同时纤维抗菌抗病毒纤维有效成分,可破坏细菌、微生物等活性,该功能层置于中间层,确保抗菌抗病毒成分不接触皮肤的同时,提供优异的抗菌抗病毒性能;

59.舒适水刺微米纤维层504为以粘胶、棉等亲水纤维材料为原料的水刺非织造层,舒适水刺非织造层的纤维直径为9.7~13.4μm,厚度为0.35~0.40mm,单位面积质量为45~50g/m2,拉伸断裂强力为45~55n,100pa压差下可透过气流量为300~380l/min;舒适水刺非织造层的制备方法并无特殊限制,原料为粘胶、棉等亲水纤维材料,经疏理润湿后的纤网,采用高压多股微细水射流喷射,使得纤网中纤维发生位移,并且互相缠结、抱合,加固纤网,形成舒适水刺非织造层;亲水纤维吸湿性好,内层亲肤、手感柔软,当人体躺在底部防护内层上时,吸收汗液热湿舒适性较好;

60.外部防护层101和底部防护层102的制备方法为:将纺粘非织造微米纤维层501、熔喷非织造微米纤维层502、抗菌抗病毒静电纺微纳米纤维层503和舒适水刺非织造微米纤维层504进行多层离线复合,或将纺粘熔喷复合层(即纺粘非织造微米纤维层与熔喷非织造微米纤维层的复合层)用作基底织物,收集静电纺微纳纤维层然后与水刺非织造微米纤维层复合。

61.本技术的防护隔离床系统同时具备多层抗菌抗病毒结构和正压结构,一方面多层结构可以过滤净化表面空气、病菌,使进入和出去的空气都是洁净的,另一方面正压环境可以进一步阻止外部空间的尘埃病菌进入隔离区域,所以两者协同辅助,在控制成本、保证安全的条件下可更好地实现目标。

62.现有技术中有传统的纺粘-熔喷-纺粘复合非织造材料、活性炭复合非织造材料、覆膜材料等,传统的纺粘-熔喷-纺粘复合非织造材料,存在着固体颗粒的过滤效果不理想(约为60%),在感染性风险高的病区,性能不能满足要求;为进一步提升过滤效果,有研究采用活性炭纤维非织造布,其多孔结构和大的内部比表面积具有较高的吸附能力,但活性炭易衰减、难持久;应用较为广泛的覆膜材料一般由纺粘-微孔透气膜复合而成,有非常好的病菌阻隔性及过滤效率,但其舒适性及强度较差,仅可对病菌吸附不能使其失活。现有技术难以根据防护隔离床罩实际使用场景及需求进行调整,难以实现防护隔离材料过滤、净化、抗病菌及舒适的要求,同时难以与“正压设计”相互配合(因为正压设计也对材料的透气性有一定的要求,现有技术的材料的透气性难以满足该要求)。

63.本技术根据实际应用场景及需求设计制备得到的防护层,由纺粘非织造微米纤维层501、熔喷非织造微米纤维层502、抗菌抗病毒静电纺微纳米纤维层503和舒适水刺微米非织造层504组成,制备得到的复合防护材料具有传统材料的优点,同时前三层作为过滤净化

功能层,纤维由微米向纳米分布,可实现每层不同级别的过滤及净化;同时最内层舒适水刺微米非织造层作为接触层,纤维亲水、吸湿性优,可实现病人躺在上面舒适、亲肤;同时抗菌抗病毒静电纺微纳米纤维层含有抗菌抗病毒成分,在实现微纳尺度物理过滤净化空气的前提下,可进一步杀菌杀毒,高功能层不接触皮肤,且抗菌抗病毒以纤维方式存在,降低了抗菌粒子脱落后进入人体的风险,同时舒适水刺微米非织造层也可进一步对人体进行防护。四层防护层协同作用,复合强力高、净化效果好、舒适性佳、气密性好、实用性强,是理想的正压防护隔离材料。

64.如上所述的一种防护隔离床系统,自动过滤送风装置200内的过滤器202包括过滤器外壳和位于过滤器外壳内的过滤芯,送风器从外部空间吸风经过滤芯后进入床罩主体的内部空间;过滤芯由三层非织造材料复合而成,由外至内(内层与床罩主体的内部空间的气体接触)依次为所述纺粘非织造微米纤维层、所述熔喷非织造微米纤维层和所述抗菌抗病毒静电纺微纳米纤维层;过滤器202的非油性空气动力学质量中位径0.24μm颗粒物过滤效率优于99%,抗菌效率(主要对象为大肠杆菌、金黄色葡萄球菌)优于99.9%,抗病毒效率(主要对象为流感病毒、冠状病毒)优于99.9%;过滤器202的过滤芯的制备方法为:将纺粘非织造微米纤维层、熔喷非织造微米纤维层、抗菌抗病毒静电纺微纳米纤维层进行多层离线复合,或将纺粘熔喷复合层(即纺粘非织造微米纤维层与熔喷非织造微米纤维层的复合层)用作基底织物,收集静电纺纤维膜。

65.如上所述的一种防护隔离床系统,床罩主体还包括作为床罩支撑结构的弹性骨架(如记忆金属丝、玻璃纤维管等),弹性骨架与外部防护层101缝合成型,可折叠、自动开启,使用时只需将床罩展开,弹性骨架会自动支撑固定,结构稳定,形状可为蒙古包型、方形等;外部防护层101的左右两侧都设有防水密封拉链和透明操作观察窗,防水密封拉链可开合,方便病人上下床,透明操作观察窗选用高透pvc材料,可实现在隔离状态下医务人员对病人常规的观察及操作治疗,此外,床罩主体所有拼接及缝合部位均采用医用密封胶条进行密封处理,以保证床罩气密性。

66.如上所述的一种防护隔离床系统,底部防护层与病床的固定方式为床笠包裹式或在床罩主体四个边角缝制弹力带与床垫直接嵌套或采用夹子、魔术贴等与床垫粘合中的一种或多种组合。

67.本技术通过床罩主体构建一个独立的防护隔离环境,确保抗菌抗病毒成分不接触皮肤的同时,可破坏细菌、微生物等活性,提供优异的抗菌抗病毒性能,多层结构拦截、杀灭表面细菌、病毒,可为患者形成全封闭洁净无菌环境;

68.本技术通过设置自动过滤送风装置200,根据床罩内部的气压检测控制装置300显示的气压进行自动调节送风量,保证床罩主体内的气压大于大气压,有效阻止外部生物气溶胶的吸入、沾染,阻止微生物液体渗透进入床罩内部空间,实现气流可控流动;

69.本技术功能类似洁净病房,搭配普通病床使用,床罩可一次性或反复消毒,可有效降低患者发生感染的几率,并降低治疗成本。

70.如上所述的防护层,性能指标的测试方法如下:

71.拉伸断裂强力:参考gbt 24218.3_纺织品非织造布试验方法第3部分:断裂强力和断裂伸长率的测定,试样宽度50mm,夹持距离200mm,拉伸速度100mm/min;

72.非油性空气动力学质量中位径0.24μm颗粒物过滤效率:参考gb 19083-2010医用

防护口罩技术要求,气体流量85l/min;

73.对大肠杆菌的抗菌效率:参考gb_t20944.2-2007纺织品抗菌性能的评价第2部分_吸收法,试样重量0.40g;

74.对金黄色葡萄球菌的抗菌效率:参考gb_t20944.2-2007纺织品抗菌性能的评价第2部分_吸收法,试样重量0.40g;

75.对流感病毒的抗病毒效率:参考iso 18184:2019纺织品抗病毒活性的测定,试样重量0.4g,测试病毒流感h1n1,测试时间24h;

76.对冠状病毒的抗病毒效率:参考iso 18184:2019纺织品抗病毒活性的测定,试样重量0.4g,测试病毒人冠状病毒hcov-2229e,测试时间24h;

77.100pa压差下可透过气流量:参考gb-t 5453-1997纺织品织物透气性的测定,试样两侧压差100pa,试样面积20cm2;

78.单位面积质量:参考gb/24218.1-2009纺织品非织造布试验方法第1部分位面积质量的测定,试样面积50000mm2;

79.当流量为85l/min的气体透过面积为12cm2的床罩主体时,通气阻力的测试方法:随机抽取3个样品,调整气体流量为85l/min,样品测试区域面积为12cm2,测试样品两侧的压差,即得通气阻力。

80.本技术提供的防护层面料的制备方法,具体参见以下实施例。

81.实施例1

82.一种防护层面料的制备方法,具体步骤如下:

83.(1)制备纺粘非织造微米纤维层;

84.采用纺粘纺丝成网装置(reicofil,德国reifenhauser公司),将聚丙烯切片(hy425,抚顺石化)经螺杆挤出机高温熔融,熔融后经过滤、计量,从喷丝孔挤出,挤出的长丝丝束经气流冷却负牵伸后,均匀铺网,纤网经热轧后卷绕得到纺粘非织造微米纤维层;

85.其中挤出机1区温度为210℃,2区温度为210℃,3区温度为230℃,4区温度为230℃,5区温度为230℃,6区温度为230℃,7区温度为225℃;纺丝箱体温度为230℃;熔体压力为8mpa,计量泵转速为25r/min;冷却风压为800pa,冷却风速为2m/s,冷却风温为20℃,热轧温度为110℃,热轧压力为60n/mm,成网速度28.7m/min;

86.纺粘非织造微米纤维层的纤维直径为20.6μm,厚度为0.383mm,单位面积质量为49g/m2,拉伸断裂强力为147.7n,100pa压差下可透过气流量为110.5l/min;

87.(2)制备熔喷非织造微米纤维层;

88.采用熔喷纺丝成网装置(fz,常熟市伟成非织造成套设备有限公司),将聚丙烯切片(pp6945g1,埃克森美孚化工)经螺杆挤出机高温熔融后,通过计量泵计量至喷丝组件,并从模头喷丝孔中挤出,后经高速热空气流的作用下形成超细纤维,并在收集装置上形成熔喷非织造微米纤维层;

89.其中,挤出机1区温度为200℃,2区温度为210℃,3区温度为220℃,4区温度为220℃,5区温度为220℃,模头1区温度为210℃,模头2区温度为220℃,计量泵速度为25r/min,加热风压为0.6mpa,模头接收距离为25cm;

90.熔喷非织造微米纤维层的纤维直径为9.5μm,厚度为0.374mm,单位面积质量为50g/m2,拉伸断裂强力为32.3n,100pa压差下可透过气流量为11.5l/min;

91.(3)制备抗菌抗病毒静电纺微纳米纤维层;

92.采用静电纺丝装置(ns lab,格林施(香港)有限公司)将聚丙烯腈粉末(p303197,上海阿拉丁生化科技股份有限公司)加入到n,n-二甲基甲酰胺中溶解,得到溶液,然后将高分子双胍类抗菌抗病毒整理液(am-60,上海邢州化工有限公司)加入到上述溶液中,得到混合纺丝液,然后在高压电场下进行静电纺丝,经电场力的高速拉伸、溶剂挥发和固化,沉积在接收装置上形成静电纺微纳米纤维层(抗菌抗病毒静电纺微纳米纤维层);

93.其中,聚丙烯腈在混合纺丝液中的质量分数为10wt%,高分子双胍类抗菌抗病毒剂占聚丙烯腈的质量分数为5wt%,静电纺丝电压为15kv,接收距离为15cm;

94.抗菌抗病毒静电纺微纳米纤维层的纤维直径为0.80μm,厚度为0.165mm,单位面积质量为23g/m2,拉伸断裂强力为17.9n,100pa压差下可透过气流量为9.6l/min;

95.(4)制备舒适水刺非织造微米纤维层;

96.采用水刺成网装置(aquajet y500-2,上海东星科技进出口公司),将粘胶纤维开松、除杂、梳理得到平整均匀的纤网,水刺前将梳理好的纤网预湿从而压实纤网,润湿后的纤维进入水刺机,在高压水射流的作用下,纤网中的纤维相互缠结、抱合,纤网得到加固,形成水刺非织造微米纤维层;

97.其中,粘胶纤维直径为11.9μm,预水刺压力为20bar,主水刺1压力为50bar,主水刺2压力为65bar,主水刺3压力为85bar,主水刺4压力为70bar,水刺距离为10cm,输网帘速度为4m/min;

98.舒适水刺非织造微米纤维层的厚度为0.361mm,单位面积质量为49g/m2,拉伸断裂强力为52.5n,100pa压差下可透过气流量为325.3l/min;

99.(5)将纺粘非织造微米纤维层、熔喷非织造微米纤维层、抗菌抗病毒静电纺微纳米纤维层和舒适水刺非织造微米纤维层进行多层离线复合得到防护层面料。

100.制得的防护层面料的拉伸断裂强力为280.4n,非油性空气动力学质量中位径0.24μm颗粒物过滤效率为99%,对大肠杆菌的抗菌效率为100%,对金黄色葡萄球菌的抗菌效率为100%,对流感病毒的抗病毒效率为99.99%,对冠状病毒的抗病毒效率为99.99%。

101.实施例2

102.一种防护层面料的制备方法,具体步骤如下:

103.(1)制备纺粘非织造微米纤维层;

104.采用纺粘纺丝成网装置(reicofil,德国reifenhauser公司),将聚丙烯切片(hy425,抚顺石化)经螺杆挤出机高温熔融,熔融后经过滤、计量,从喷丝孔挤出,挤出的长丝丝束经气流冷却负牵伸后,均匀铺网,纤网经热轧后卷绕得到纺粘非织造微米纤维层;

105.其中挤出机1区温度为210℃,2区温度为210℃,3区温度为230℃,4区温度为230℃,5区温度为230℃,6区温度为230℃,7区温度为225℃;纺丝箱体温度为230℃;熔体压力为8mpa,计量泵转速为20r/min;冷却风压为800pa,冷却风速为2m/s,冷却风温为20℃,热轧温度为110℃,热轧压力为60n/mm,成网速度28.7m/min;

106.纺粘非织造微米纤维层的纤维直径为19.4μm,厚度为0.361mm,单位面积质量为40g/m2,拉伸断裂强力为132.5n,100pa压差下可透过气流量为113.3l/min;

107.(2)制备熔喷非织造微米纤维层;

108.采用熔喷纺丝成网装置(fz,常熟市伟成非织造成套设备有限公司),将聚丙烯切

片(pp6945g1,埃克森美孚化工)经螺杆挤出机高温熔融后,通过计量泵计量至喷丝组件,并从模头喷丝孔中挤出,后经高速热空气流的作用下形成超细纤维,并在收集装置上形成熔喷非织造微米纤维层;

109.其中,挤出机1区温度为200℃,2区温度为210℃,3区温度为220℃,4区温度为220℃,5区温度为220℃,模头1区温度为210℃,模头2区温度为220℃,计量泵速度为22r/min,加热风压为0.6mpa,模头接收距离为25cm;

110.熔喷非织造微米纤维层的纤维直径为7.2μm,厚度为0.326mm,单位面积质量为41g/m2,拉伸断裂强力为26.5n,100pa压差下可透过气流量为14.6l/min;

111.(3)制备抗菌抗病毒静电纺微纳米纤维层;

112.采用静电纺丝装置(ns lab,格林施(香港)有限公司)将聚丙烯腈粉末(p303197,上海阿拉丁生化科技股份有限公司)加入到n,n-二甲基甲酰胺中溶解,得到溶液,然后将高分子双胍类抗菌抗病毒整理液(am-60,上海邢州化工有限公司)加入到上述溶液中,得到混合纺丝液,然后在高压电场下进行静电纺丝,经电场力的高速拉伸、溶剂挥发和固化,沉积在接收装置上形成静电纺微纳米纤维层(抗菌抗病毒静电纺微纳米纤维层);

113.其中,聚丙烯腈在混合纺丝液中的质量分数为10wt%,高分子双胍类抗菌抗病毒剂占聚丙烯腈的质量分数为1wt%,静电纺丝电压为15kv,接收距离为15cm;

114.抗菌抗病毒静电纺微纳米纤维层的纤维直径为0.66μm,厚度为0.158mm,单位面积质量为22g/m2,拉伸断裂强力为19.1n,100pa压差下可透过气流量为10.5l/min;

115.(4)制备舒适水刺非织造微米纤维层;

116.采用水刺成网装置(aquajet y500-2,上海东星科技进出口公司),将粘胶纤维开松、除杂、梳理得到平整均匀的纤网,水刺前将梳理好的纤网预湿从而压实纤网,润湿后的纤维进入水刺机,在高压水射流的作用下,纤网中的纤维相互缠结、抱合,纤网得到加固,形成水刺非织造微米纤维层;

117.其中,粘胶纤维直径为9.7μm,预水刺压力为20bar,主水刺1压力为50bar,主水刺2压力为65bar,主水刺3压力为85bar,主水刺4压力为70bar,水刺距离为10cm,输网帘速度为4m/min;

118.舒适水刺非织造微米纤维层的厚度为0.354mm,单位面积质量为50g/m2,拉伸断裂强力为55.0n,100pa压差下可透过气流量为302.6l/min;

119.(5)将纺粘非织造微米纤维层、熔喷非织造微米纤维层、抗菌抗病毒静电纺微纳米纤维层和舒适水刺非织造微米纤维层进行多层离线复合得到防护层面料。

120.制得的防护层面料的拉伸断裂强力为267.5n,非油性空气动力学质量中位径0.24μm颗粒物过滤效率为99%,对大肠杆菌的抗菌效率为99.9999%,对金黄色葡萄球菌的抗菌效率为99.9999%,对流感病毒的抗病毒效率为99.9%,对冠状病毒的抗病毒效率为99.9%。

121.实施例3

122.一种防护层面料的制备方法,具体步骤如下:

123.(1)制备纺粘非织造微米纤维层;

124.采用纺粘纺丝成网装置(reicofil,德国reifenhauser公司),将聚丙烯切片(hy425,抚顺石化)经螺杆挤出机高温熔融,熔融后经过滤、计量,从喷丝孔挤出,挤出的长

丝丝束经气流冷却负牵伸后,均匀铺网,纤网经热轧后卷绕得到纺粘非织造微米纤维层;

125.其中挤出机1区温度为210℃,2区温度为210℃,3区温度为230℃,4区温度为230℃,5区温度为230℃,6区温度为230℃,7区温度为225℃;纺丝箱体温度为230℃;熔体压力为8mpa,计量泵转速为22r/min;冷却风压为800pa,冷却风速为2m/s,冷却风温为20℃,热轧温度为110℃,热轧压力为60n/mm,成网速度28.7m/min;

126.纺粘非织造微米纤维层的纤维直径为19.9μm,厚度为0.371mm,单位面积质量为45g/m2,拉伸断裂强力为140.2n,100pa压差下可透过气流量为112.6l/min;

127.(2)制备熔喷非织造微米纤维层;

128.采用熔喷纺丝成网装置(fz,常熟市伟成非织造成套设备有限公司),将聚丙烯切片(pp6945g1,埃克森美孚化工)经螺杆挤出机高温熔融后,通过计量泵计量至喷丝组件,并从模头喷丝孔中挤出,后经高速热空气流的作用下形成超细纤维,并在收集装置上形成熔喷非织造微米纤维层;

129.其中,挤出机1区温度为200℃,2区温度为210℃,3区温度为220℃,4区温度为220℃,5区温度为220℃,模头1区温度为210℃,模头2区温度为220℃,计量泵速度为22r/min,加热风压为0.6mpa,模头接收距离为21cm;

130.熔喷非织造微米纤维层的纤维直径为6.5μm,厚度为0.308mm,单位面积质量为40g/m2,拉伸断裂强力为26.1n,100pa压差下可透过气流量为15.0l/min;

131.(3)制备抗菌抗病毒静电纺微纳米纤维层;

132.采用静电纺丝装置(ns lab,格林施(香港)有限公司)将聚丙烯腈粉末(p303197,上海阿拉丁生化科技股份有限公司)加入到n,n-二甲基甲酰胺中溶解,得到溶液,然后将高分子双胍类抗菌抗病毒整理液(am-60,上海邢州化工有限公司)加入到上述溶液中,得到混合纺丝液,然后在高压电场下进行静电纺丝,经电场力的高速拉伸、溶剂挥发和固化,沉积在接收装置上形成静电纺微纳米纤维层(抗菌抗病毒静电纺微纳米纤维层);

133.其中,聚丙烯腈在混合纺丝液中的质量分数为8wt%,高分子双胍类抗菌抗病毒剂占聚丙烯腈的质量分数为1wt%,静电纺丝电压为15kv,接收距离为15cm;

134.抗菌抗病毒静电纺微纳米纤维层的纤维直径为0.52μm,厚度为0.102mm,单位面积质量为15g/m2,拉伸断裂强力为10.2n,100pa压差下可透过气流量为21.3l/min;

135.(4)制备舒适水刺非织造微米纤维层;

136.采用水刺成网装置(aquajet y500-2,上海东星科技进出口公司),将粘胶纤维开松、除杂、梳理得到平整均匀的纤网,水刺前将梳理好的纤网预湿从而压实纤网,润湿后的纤维进入水刺机,在高压水射流的作用下,纤网中的纤维相互缠结、抱合,纤网得到加固,形成水刺非织造微米纤维层;

137.其中,粘胶纤维直径为11.9μm,预水刺压力为15bar,主水刺1压力为45bar,主水刺2压力为60bar,主水刺3压力为80bar,主水刺4压力为65bar,水刺距离为20cm,输网帘速度为6m/min;

138.舒适水刺非织造微米纤维层的厚度为0.398mm,单位面积质量为50g/m2,拉伸断裂强力为45.3n,100pa压差下可透过气流量为375.1l/min;

139.(5)将纺粘非织造微米纤维层、熔喷非织造微米纤维层、抗菌抗病毒静电纺微纳米纤维层和舒适水刺非织造微米纤维层进行多层离线复合得到防护层面料。

140.制得的防护层面料的拉伸断裂强力为258.8n,非油性空气动力学质量中位径0.24μm颗粒物过滤效率为99%,对大肠杆菌的抗菌效率为99.9999%,对金黄色葡萄球菌的抗菌效率为99.9999%,对流感病毒的抗病毒效率为99.9%,对冠状病毒的抗病毒效率为99.9%。

141.实施例4

142.一种防护层面料的制备方法,具体步骤如下:

143.(1)制备纺粘非织造微米纤维层;

144.采用纺粘纺丝成网装置(reicofil,德国reifenhauser公司),将聚丙烯切片(hy425,抚顺石化)经螺杆挤出机高温熔融,熔融后经过滤、计量,从喷丝孔挤出,挤出的长丝丝束经气流冷却负牵伸后,均匀铺网,纤网经热轧后卷绕得到纺粘非织造微米纤维层;

145.其中挤出机1区温度为210℃,2区温度为210℃,3区温度为230℃,4区温度为230℃,5区温度为230℃,6区温度为230℃,7区温度为225℃;纺丝箱体温度为230℃;熔体压力为8mpa,计量泵转速为24r/min,冷却风压为800pa,冷却风速为2m/s,冷却风温为20℃,热轧温度为110℃,热轧压力为60n/mm,成网速度28.7m/min;

146.纺粘非织造微米纤维层的纤维直径为20.3μm,厚度为0.377mm,单位面积质量为47g/m2,拉伸断裂强力为143.3n,100pa压差下可透过气流量为111.7l/min;

147.(2)制备熔喷非织造微米纤维层;

148.采用熔喷纺丝成网装置(fz,常熟市伟成非织造成套设备有限公司),将聚丙烯切片(pp6945g1,埃克森美孚化工)经螺杆挤出机高温熔融后,通过计量泵计量至喷丝组件,并从模头喷丝孔中挤出,后经高速热空气流的作用下形成超细纤维,并在收集装置上形成熔喷非织造微米纤维层;

149.其中,挤出机1区温度为200℃,2区温度为210℃,3区温度为220℃,4区温度为220℃,5区温度为220℃,模头1区温度为210℃,模头2区温度为220℃,计量泵速度为24r/min,加热风压为0.6mpa,模头接收距离为25cm;

150.熔喷非织造微米纤维层的纤维直径为8.7μm,厚度为0.365mm,单位面积质量为49g/m2,拉伸断裂强力为31.6n,100pa压差下可透过气流量为11.8l/min;

151.(3)制备抗菌抗病毒静电纺微纳米纤维层;

152.采用静电纺丝装置(ns lab,格林施(香港)有限公司)将聚丙烯腈粉末(p303197,上海阿拉丁生化科技股份有限公司)加入到n,n-二甲基甲酰胺中溶解,得到溶液,然后将高分子双胍类抗菌抗病毒整理液(am-60,上海邢州化工有限公司)加入到上述溶液中,得到混合纺丝液,然后在高压电场下进行静电纺丝,经电场力的高速拉伸、溶剂挥发和固化,沉积在接收装置上形成静电纺微纳米纤维层(抗菌抗病毒静电纺微纳米纤维层);

153.其中,聚丙烯腈在混合纺丝液中的质量分数为8wt%,高分子双胍类抗菌抗病毒剂占聚丙烯腈的质量分数为1wt%,静电纺丝电压为15kv,接收距离为20cm;

154.抗菌抗病毒静电纺微纳米纤维层的纤维直径为0.41μm,厚度为0.113mm,单位面积质量为15g/m2,拉伸断裂强力为10.4n,100pa压差下可透过气流量为22.8l/min;

155.(4)制备舒适水刺非织造微米纤维层;

156.采用水刺成网装置(aquajet y500-2,上海东星科技进出口公司),将粘胶纤维开松、除杂、梳理得到平整均匀的纤网,水刺前将梳理好的纤网预湿从而压实纤网,润湿后的

纤维进入水刺机,在高压水射流的作用下,纤网中的纤维相互缠结、抱合,纤网得到加固,形成水刺非织造微米纤维层;

157.其中,粘胶纤维直径为11.9μm,预水刺压力为15bar,主水刺1压力为45bar,主水刺2压力为60bar,主水刺3压力为80bar,主水刺4压力为65bar,水刺距离为10cm,输网帘速度为4m/min;

158.舒适水刺非织造微米纤维层的厚度为0.372mm,单位面积质量为50g/m2,拉伸断裂强力为49.2n,100pa压差下可透过气流量为352.7l/min;

159.(5)将纺粘非织造微米纤维层、熔喷非织造微米纤维层、抗菌抗病毒静电纺微纳米纤维层和舒适水刺非织造微米纤维层进行多层离线复合得到防护层面料。

160.制得的防护层面料的拉伸断裂强力为271.2n,非油性空气动力学质量中位径0.24μm颗粒物过滤效率为99%,对大肠杆菌的抗菌效率为99.9999%,对金黄色葡萄球菌的抗菌效率为99.9999%,对流感病毒的抗病毒效率为99.9%,对冠状病毒的抗病毒效率为99.9%。

161.实施例5

162.一种防护层面料的制备方法,具体步骤如下:

163.(1)制备纺粘非织造微米纤维层;

164.采用纺粘纺丝成网装置(hd-s,烟台华大纳米材料有限公司),将聚丙烯切片(s2040,茂名石化)经螺杆挤出机高温熔融,熔融后经过滤、计量,从喷丝孔挤出,挤出的长丝丝束经气流冷却负牵伸后,均匀铺网,纤网经热轧后卷绕得到纺粘非织造微米纤维层;

165.其中挤出机1区温度为200℃,2区温度为210℃,3区温度为220℃,4区温度为220℃,5区温度为220℃,纺丝箱体温度为230℃,熔体压力为8mpa,计量泵转速为25r/min,冷却风压为800pa,冷却风速为0.8m/s,冷却风温为18℃,热轧温度为110℃,热轧压力为60n/mm,网帘频率10hz;

166.纺粘非织造微米纤维层的纤维直径为20.8μm,厚度为0.385mm,单位面积质量为50g/m2,拉伸断裂强力为144.8n,100pa压差下可透过气流量为109.7l/min;

167.(2)制备熔喷非织造微米纤维层;

168.采用熔喷纺丝成网装置(hd-m,烟台华大纳米材料有限公司),将聚丙烯切片(pp 6936g2,埃克森美孚化工)经螺杆挤出机高温熔融后,通过计量泵计量至喷丝组件,并从模头喷丝孔中挤出,后经高速热空气流的作用下形成超细纤维,并在收集装置上形成熔喷非织造微米纤维层;

169.其中,挤出机1区温度为180℃,2区温度为220℃,3区温度为220℃,4区温度为220℃,5区温度为220℃,模头1区温度为220℃,模头2区温度为220℃,计量泵速度为20r/min,加热风压为0.6mpa,模头接收距离为15cm;

170.熔喷非织造微米纤维层的纤维直径为5.3μm,厚度为0.352mm,单位面积质量为48g/m2,拉伸断裂强力为34.4n,100pa压差下可透过气流量为11.2l/min;

171.(3)将纺粘非织造微米纤维层、熔喷非织造微米纤维层进行在线或离线复合得到复合物i;

172.(4)采用静电纺丝装置(ns lab,格林施(香港)有限公司)将聚丙烯腈粉末(p303197,上海阿拉丁生化科技股份有限公司)加入到n,n-二甲基甲酰胺中溶解,得到溶

液,然后将银离子抗菌抗病毒剂(heiq viroblock npj03)加入到上述溶液中,得到混合纺丝液,然后在高压电场下进行静电纺丝,经电场力的高速拉伸、溶剂挥发和固化,沉积在复合物i的熔喷非织造微米纤维层的那一面上形成静电纺微纳米纤维层(即抗菌抗病毒静电纺微纳米纤维层),并得到复合物ii;

173.其中,聚丙烯腈在混合纺丝液中的质量分数为10wt%,银离子抗菌抗病毒剂占聚丙烯腈的质量分数为12wt%,静电纺丝电压为15kv,接收距离为15cm;

174.抗菌抗病毒静电纺微纳米纤维层的纤维直径为0.59μm,厚度为0.143mm,单位面积质量为20g/m2,拉伸断裂强力为16.3n,100pa压差下可透过气流量为14.2l/min;

175.(5)制备舒适水刺非织造微米纤维层;

176.采用水刺成网装置(aquajet y500-2,上海东星科技进出口公司),将棉纤维开松、除杂、梳理得到平整均匀的纤网,水刺前将梳理好的纤网预湿从而压实纤网,润湿后的纤维进入水刺机,在高压水射流的作用下,纤网中的纤维相互缠结、抱合,纤网得到加固,形成水刺非织造微米纤维层;

177.其中,棉纤维直径为10.7μm,预水刺压力为20bar,主水刺1压力为50bar,主水刺2压力为65bar,主水刺3压力为85bar,主水刺4压力为70bar,水刺距离为10cm,输网帘速度为4m/min;

178.舒适水刺非织造微米纤维层的厚度为0.361mm,单位面积质量为49g/m2,拉伸断裂强力为53.6n,100pa压差下可透过气流量为312.2l/min;

179.(6)将复合物ii和舒适水刺非织造微米纤维层进行多层离线复合得到防护层面料;其中,抗菌抗病毒静电纺微纳米纤维层和舒适水刺非织造微米纤维层贴合。

180.制得的防护层面料的拉伸断裂强力为280.6n,非油性空气动力学质量中位径0.24μm颗粒物过滤效率为99%,对大肠杆菌的抗菌效率为99.9999%,对金黄色葡萄球菌的抗菌效率为99.9999%,对流感病毒的抗病毒效率为99.999%,对冠状病毒的抗病毒效率为99.999%。

181.实施例6

182.一种防护层面料的制备方法,具体步骤如下:

183.(1)制备纺粘非织造微米纤维层;

184.采用纺粘纺丝成网装置(hd-s,烟台华大纳米材料有限公司),将聚丙烯切片(s2040,茂名石化)经螺杆挤出机高温熔融,熔融后经过滤、计量,从喷丝孔挤出,挤出的长丝丝束经气流冷却负牵伸后,均匀铺网,纤网经热轧后卷绕得到纺粘非织造微米纤维层;

185.其中挤出机1区温度为200℃,2区温度为210℃,3区温度为220℃,4区温度为220℃,5区温度为220℃,纺丝箱体温度为230℃,熔体压力为6mpa,计量泵转速为25r/min,冷却风压为800pa,冷却风速为0.8m/s,冷却风温为20℃,热轧温度为110℃,热轧压力为60n/mm,网帘频率10hz;

186.纺粘非织造微米纤维层的纤维直径为21.0μm,厚度为0.381mm,单位面积质量为50g/m2,拉伸断裂强力为142.4n,100pa压差下可透过气流量为110.5l/min;

187.(2)制备熔喷非织造微米纤维层;

188.采用熔喷纺丝成网装置(hd-m,烟台华大纳米材料有限公司),将聚丙烯切片(pp 6936g2,埃克森美孚化工)经螺杆挤出机高温熔融后,通过计量泵计量至喷丝组件,并从模

头喷丝孔中挤出,后经高速热空气流的作用下形成超细纤维,并在收集装置上形成熔喷非织造微米纤维层;

189.其中,挤出机1区温度为180℃,2区温度为220℃,3区温度为220℃,4区温度为220℃,5区温度为220℃,模头1区温度为220℃,模头2区温度为220℃,计量泵速度为20r/min,加热风压为0.6mpa,模头接收距离为20cm;

190.熔喷非织造微米纤维层的纤维直径为6.2μm,厚度为0.337mm,单位面积质量为42g/m2,拉伸断裂强力为28.2n,100pa压差下可透过气流量为14.5l/min;

191.(3)将纺粘非织造微米纤维层、熔喷非织造微米纤维层进行在线或离线复合得到复合物i;

192.(4)采用静电纺丝装置(ns lab,格林施(香港)有限公司)将聚丙烯腈粉末(p303197,上海阿拉丁生化科技股份有限公司)加入到n,n-二甲基甲酰胺中溶解,得到溶液,然后将银离子抗菌抗病毒剂(heiq viroblock npj03)加入到上述溶液中,得到混合纺丝液,然后在高压电场下进行静电纺丝,经电场力的高速拉伸、溶剂挥发和固化,沉积在复合物i的熔喷非织造微米纤维层的那一面上形成静电纺微纳米纤维层(即抗菌抗病毒静电纺微纳米纤维层),并得到复合物ii;

193.其中,聚丙烯腈在混合纺丝液中的质量分数为10wt%,银离子抗菌抗病毒剂占聚丙烯腈的质量分数为10wt%,静电纺丝电压为15kv,接收距离为20cm;

194.抗菌抗病毒静电纺微纳米纤维层的纤维直径为0.44μm,厚度为0.145mm,单位面积质量为20g/m2,拉伸断裂强力为18.8n,100pa压差下可透过气流量为14.6l/min;

195.(5)制备舒适水刺非织造微米纤维层;

196.采用水刺成网装置(aquajet y500-2,上海东星科技进出口公司),将棉纤维开松、除杂、梳理得到平整均匀的纤网,水刺前将梳理好的纤网预湿从而压实纤网,润湿后的纤维进入水刺机,在高压水射流的作用下,纤网中的纤维相互缠结、抱合,纤网得到加固,形成水刺非织造微米纤维层;

197.其中,棉纤维直径为11.9μm,预水刺压力为20bar,主水刺1压力为50bar,主水刺2压力为65bar,主水刺3压力为85bar,主水刺4压力为70bar,水刺距离为10cm,输网帘速度为4m/min;

198.舒适水刺非织造微米纤维层的厚度为0.358mm,单位面积质量为50g/m2,拉伸断裂强力为51.0n,100pa压差下可透过气流量为319.3l/min;

199.(6)将复合物ii和舒适水刺非织造微米纤维层进行多层离线复合得到防护层面料;其中,抗菌抗病毒静电纺微纳米纤维层和舒适水刺非织造微米纤维层贴合。

200.制得的防护层面料的拉伸断裂强力为274.4n,非油性空气动力学质量中位径0.24μm颗粒物过滤效率为99%,对大肠杆菌的抗菌效率为99.999%,对金黄色葡萄球菌的抗菌效率为99.999%,对流感病毒的抗病毒效率为99.99%,对冠状病毒的抗病毒效率为99.99%。

201.本技术提供的过滤芯的制备方法,具体参见以下实施例。

202.实施例7

203.一种过滤芯,由三层非织造材料复合而成,其制备方法基本同实施例1,不同之处仅在于实施例7没有步骤(4),且步骤(5)是将纺粘非织造微米纤维层、熔喷非织造微米纤维

层、抗菌抗病毒静电纺微纳米纤维层进行多层离线复合。

204.制得的过滤芯由外至内依次为纺粘非织造微米纤维层、熔喷非织造微米纤维层和抗菌抗病毒静电纺微纳米纤维层;过滤芯非油性空气动力学质量中位径0.24μm颗粒物过滤效率为99%,对大肠杆菌的抗菌效率为100%,对金黄色葡萄球菌的抗菌效率为100%,对流感病毒的抗病毒效率为99.99%,对冠状病毒的抗病毒效率为99.99%。

205.实施例8

206.一种过滤芯,由三层非织造材料复合而成,其制备方法基本同实施例2,不同之处仅在于实施例8没有步骤(4),且步骤(5)是将纺粘非织造微米纤维层、熔喷非织造微米纤维层、抗菌抗病毒静电纺微纳米纤维层进行多层离线复合。

207.制得的过滤芯由外至内依次为纺粘非织造微米纤维层、熔喷非织造微米纤维层和抗菌抗病毒静电纺微纳米纤维层;过滤芯非油性空气动力学质量中位径0.24μm颗粒物过滤效率为99%,对大肠杆菌的抗菌效率为99.9999%,对金黄色葡萄球菌的抗菌效率为99.9999%,对流感病毒的抗病毒效率为99.9%,对冠状病毒的抗病毒效率为99.9%。

208.实施例9

209.一种过滤芯,由三层非织造材料复合而成,其制备方法基本同实施例5,不同之处仅在于实施例9没有步骤(5)和步骤(6),复合物ii即为过滤芯。

210.制得的过滤芯由外至内依次为纺粘非织造微米纤维层、熔喷非织造微米纤维层和抗菌抗病毒静电纺微纳米纤维层;过滤芯非油性空气动力学质量中位径0.24μm颗粒物过滤效率为99%,对大肠杆菌的抗菌效率为99.9999%,对金黄色葡萄球菌的抗菌效率为99.9999%,对流感病毒的抗病毒效率为99.999%,对冠状病毒的抗病毒效率为99.999%。

211.实施例10

212.一种过滤芯,由三层非织造材料复合而成,其制备方法基本同实施例6,不同之处仅在于实施例10没有步骤(5)和步骤(6)。

213.制得的过滤芯由外至内依次为纺粘非织造微米纤维层、熔喷非织造微米纤维层和抗菌抗病毒静电纺微纳米纤维层;过滤芯非油性空气动力学质量中位径0.24μm颗粒物过滤效率为99%,对大肠杆菌的抗菌效率为99.999%,对金黄色葡萄球菌的抗菌效率为99.999%,对流感病毒的抗病毒效率为99.99%,对冠状病毒的抗病毒效率为99.99%。

214.外部防护层101和底部防护层102面料(即床罩主体防护层面料500)的制备方法可以采用实施例1~6任一种所示;自动过滤送风装置200内的过滤器202所使用的过滤芯由三层非织造材料复合而成,其制备方法可以采用实施例7~10任一种所示。

215.本技术提供的防护隔离床系统,具体使用过程:

216.工作时,通过气压检测控制装置300检测内部的气压,保证正压,过滤器202吸入环境空气,经过滤净化成为洁净空气,通过进风管201送入到床罩主体内部,多余气体经由床罩主体防护面料及排气管400向外部排出,实现床罩内部气流可控流动。床罩主体可一次性或反复消毒使用,可在普通病房中与病床搭配使用,解决了隔离病房及层流床的数量及价格问题。

当前第1页1

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!