一种实时称重烤房及其利用数据调整烘烤工艺的方法与流程-j9九游会真人

1.本发明涉及一种实时称重烤房及其利用数据调整烘烤工艺的方法,属于烟叶烘烤技术领域。

背景技术:

2.烟叶是叶用经济作物,鲜烟叶中含有80-90%的水分,其产量和质量只有经过烘烤后才能得到转化和实现,烟叶烘烤不仅仅是一个脱水干燥变化过程,还必须经过变黄期、定色期、干筋期阶段,而同时内部进行着一系列的生理生化变化,特别是在烟叶烘烤前期,即变黄期和定色期,在这一生理生化变化的过程中,水分的保持与排出速度的客观技术要求起着决定性作用,为了能深入研究这个烟叶的变化过程,烘烤过程中烟叶水分的保持与排出变化是个极为重要的研究因素,这一变化的具体体现就是烟叶重量的实时变化上。

3.现行的烟叶烘烤控制器都是采用机理法、或温湿度之间的强耦合关系、模糊理论控制形成的控制器,其共同的缺点:一是控制系统是从温度和湿度为对象建立的数据算法,从精准度上满足使用要求,但控制器工艺的预设是完全开放的,使用者怎样预设系统就朝其目标执行,也就是烟叶烘烤工艺完全由人的主观意思而运行,因此,现行运行的烘烤工艺五花八门,烤出来的烟叶自然就是千奇百怪,更者有些烟农有意思将烟叶烤黄而不香,烤出的商品价值高而工业价值低;二是控制系统均以其它农作物干燥借鉴开发的,这没能完全与烟叶调制的生理生化变化、与特定时间烟叶叶内组织水分保持与排出、与烟叶叶片适应烤房内温湿度的小气候环境等有机结合,完全是从干燥而干燥的控制是系统;总之,达不到理化、数据化控制烘烤的目的。

4.综合上述二个方面,现需要一种实时称重烤房及数据化控制烘烤的方法,基于以上问题。

技术实现要素:

5.有鉴于此,本发明的目的是提供一种实时称重烤房及其利用数据调整烘烤工艺的方法,能完全与烟叶调制的生理生化变化、与特定时间烟叶叶内组织水分保持与排出、与烟叶叶片适应烤房内温湿度的小气候环境等有机结合;可以克服现有技术的不足。

6.本发明的目的是通过以下技术方案实现的:

7.与现有技术比较,本发明公开了一种实时称重烤房及其利用数据调整烘烤工艺的方法,该实时称重烤房是将带烤房自动化烘烤控制系统的烤房建在重力感应仪上,并在烤房内安装图像采集器,通过重力感应仪、烤房自动化烘烤控制系统及控制的干湿度测量仪器、排湿风机及图像采集器来获得烟叶在烘烤过程中烟叶连续脱水的实时重量变化、干湿度数据及图像信息,通过烤房自动化烘烤控制系统获得在不同时间的设定温度和设定湿度的实时记录;在获得各项数据的前提下进行以下步骤:步骤1.将获得的设定温度和设定湿度数据导入空气焓湿图计算器,通过空气焓湿图计算器计算得设定焓湿图;将干湿度测量仪器实时测得的测量温度和测量湿度数据导入空气焓湿图计算器得测量焓湿图,将相同时

间段的设定焓湿图与测量焓湿图的相对湿度做差取绝对值得相对湿度,分析相对湿度与烘烤烟叶质量的关系得出一个湿度阈值,将相对湿度与湿度阈值进行对比,若超湿度阈值则指导烟农调整同品系同区域烟叶烘烤时的烤房自动化烘烤控制系统的设定湿度;步骤2.将烟叶烘烤过程中的颜色形态变化进行阶段划分,通过重力感应仪获得烟叶连续脱水的实时重量差获得烤烟各阶段的脱水量,通过图像信息获得烤烟各个阶段烟叶颜色和形态变化信息,将各阶段的脱水量与各阶段烟叶颜色和形态变化信息进行对比参照,获得一个烤烟各阶段脱水量与烟叶颜色和形态变化的对应关系曲线图,将各阶段脱水量与烟叶颜色和形态变化的对应关系曲线图与烤烟各阶段时间与温度曲线图进行重叠可对应获得一个各阶段稳温时长,作为该品系同区域烟叶烘烤的稳温时长标准;步骤3.在装烟时先确定烟叶品系、测量烟叶含湿量及烟叶部位,然后寻找由步骤1和步骤2确定的该烟叶的最佳烘烤参数,并按最佳烘烤参数调整烤房自动化烘烤控制系统,指导大面积烟叶烘烤。

8.上述的以每间隔固定时间t取一个值,测试并记录烟叶连续脱水的实时重量变化步骤如下:

9.1)每固定时间t燃料的皮重数据组,计算方法为:烟叶刚入烤房的烟叶重量,计算方法为:gmi=gm

i1-gm

i2

ꢀꢀꢀꢀꢀ

(1)

10.2)计算每固定时间t这一时点烟叶的重量,计算方法为:gi=gb

i-gm

i-ga-gj (2)

11.3)整个烘烤过程烟叶每固定时间t的脱水量(标记为lg)计算,其计算方法为:lg1=g

1-g2、lg2=g

3-g2、lgi=g

i 1-gi、最后形成一炕烟叶每固定时间t的脱水量数据组lgi供分析应用;

12.其中,ga为称量记录烤房无煤渣和煤灰状态下的重量;gj为称挂烟叶用的烟夹或烟杆重量;向烤房内装烟并记录烤房和烟叶及燃料的总重量,连继数据标记为gb

i;

连续获得燃料消耗重量组数据为gm

i1

、gm

i2

,i是指1、2、3、4的连续数据,本gbi表示一组连续数据组,以下标有i字母的同样表示是一组数据组。

13.上述的烤房点火且通过图像采集器每固定时间t采集一次烟叶状态图片,标记为jpgi。

14.上述设定湿度的调整如下:

15.从相同时间段的设定焓湿图与测量焓湿图可得到设定相对湿度和实时相对湿度,若设定相对湿度和实时相对湿度做差得正值,说明烟叶所处的空气湿偏高,需将烤房自动化烘烤控制系统的设定湿度调小;若设定相对湿度和实时相对湿度做差得负值,需将烤房自动化烘烤控制系统的设定湿度调大。

16.上述的烤烟各个阶段的时长包括升温时长和稳温时长,各个阶段的升温时长固定,即通过增加或减少稳温时长来增加或减少排水量。

17.前述步骤3中的参数调整可接入网络对集群烤房进行智能控制或写入烤房自动化烘烤控制系统芯片对单体烤房进行智能控制。

18.本发明的有益效果是:

19.1、本发明能完全与烟叶调制的生理生化变化、与特定时间烟叶叶内组织水分保持与排出、与烟叶叶片适应烤房内温湿度的小气候环境等有机结合,通过以上多次数据对比调整,调整烘烤制控系统的湿度符合烟叶变化的环境;调整稳温时间时长满足烟叶干燥变化最佳进程,进一步,将烟叶烘烤数据写成程序,接入网络对集群烤房进行智能控制、也可

写入烤房自动化烘烤控制系统芯片对单体烤房进行智能控制,指导大面积烟叶烘烤,大幅降低烟叶烘烤损失,增强烟叶香气量和香气质,实现烟叶烘烤数据化、智能化。

20.2.与现有控制系统是从温度和湿度为对象建立的数据算法,从精准度上满足使用要求,但控制器工艺的预设是完全开放的,烟叶烘烤工艺完全由人的主观意思而运行相比,本发明与烤烟各个阶段的结合密切,能完全与烟叶调制的生理生化变化结合,从细节上把控,更有利于提高烤烟的质量。

21.本发明的其他优点、目标和特征在某种程度上将在随后的说明书中进行阐述,并且在某种程度上,基于对下文的考察研究对本领域技术人员而言将是显而易见的,或者可以从本发明的实践中得到教导。本发明的目标和其他优点可以通过下面的说明书来实现和获得。

22.具体实施方式

23.本发明公开的一种实时称重烤房及其利用数据调整烘烤工艺的方法,其特征在于:该实时称重烤房是将带烤房自动化烘烤控制系统的烤房建在重力感应仪上,并在烤房内安装图像采集器,通过重力感应仪、烤房自动化烘烤控制系统及控制的干湿度测量仪器、排湿风机及图像采集器来获得烟叶在烘烤过程中烟叶连续脱水的实时重量变化、干湿度数据及图像信息,通过烤房自动化烘烤控制系统获得在不同时间的设定温度和设定湿度的实时记录;在获得各项数据的前提下进行以下步骤:

24.步骤1.将获得的设定温度和设定湿度数据导入空气焓湿图计算器,通过空气焓湿图计算器计算得设定焓湿图;将干湿度测量仪器实时测得的测量温度和测量湿度数据导入空气焓湿图计算器得测量焓湿图,将相同时间段的设定焓湿图与测量焓湿图的相对湿度做差取绝对值得相对湿度,分析相对湿度与烘烤烟叶质量的关系得出一个湿度阈值,将相对湿度与湿度阈值进行对比,若超湿度阈值则指导烟农调整同品系同区域烟叶烘烤时的烤房自动化烘烤控制系统的设定湿度;

25.步骤2.将烟叶烘烤过程中的颜色形态变化进行阶段划分,通过重力感应仪获得烟叶连续脱水的实时重量差获得烤烟各阶段的脱水量,通过图像信息获得烤烟各个阶段烟叶颜色和形态变化信息,将各阶段的脱水量与各阶段烟叶颜色和形态变化信息进行对比参照,获得一个烤烟各阶段脱水量与烟叶颜色和形态变化的对应关系曲线图,将各阶段脱水量与烟叶颜色和形态变化的对应关系曲线图与烤烟各阶段时间与温度曲线图进行重叠可对应获得一个各阶段稳温时长,作为该品系同区域烟叶烘烤的稳温时长标准;

26.步骤3.在装烟时先确定烟叶品系、测量烟叶含湿量及烟叶部位,然后寻找由步骤1和步骤2确定的该烟叶的最佳烘烤参数,并按最佳烘烤参数调整烤房自动化烘烤控制系统,指导大面积烟叶烘烤,最佳烘烤参数是通过大量的标准实验然后综合得到的。

27.该方法,在重力感应仪(常称地磅)上建一座烤房,在烤房内安装图像采集器;重力感应仪具有实时记录烤房、烟叶、燃料的总重量,图像采集器能实时记录烟叶颜色和干燥形态的变化;为了防止气候、气流、雨水对烤房称重的影响,需对地磅上方及周边搭建防雨、防风措施;与现行烤房一样,均配置有烤房自动化烘烤控制系统(以下简称烤房自动化烘烤控制系统),烘烤烤房自动化烘烤控制系统有对温度和湿度设定性调控、和对烤房内的温度和

湿度进行实时记录,这种烤房对烟叶烘烤测试应用包括二个方面,一是对相当参数进行测记,二是对测记结果分析应用,具体分项阐述如下:

28.1.参数测记

29.第一步:建好烤房后,先将烤房烘干,一般烧烤房内温度为70度,清除烤房燃炉内的煤渣和煤灰,称其铁板及烤房重量,这一重量标记为ga;称挂烟叶的烟夹或烟杆重量标记为gj;

30.第二步:将烟叶挂入烤房后,重力感应仪自动记录,烤房和烟叶及燃料的总重量,连继数据标记为gbi(i是指1、2、3、4的连续数据,本gbi表示一组连续数据组,以下标有i字母的同样表示是一组数据组),这些数据组可由重力感应仪导出;

31.第三步:将烟叶挂入烤房点火后,启动图像采集器,每30分钟采集一次(标记为jpgi);图片

32.第三步:将第一批量的燃料另用秤称重标记为gm

11

,并记录本次加煤点火、开启烘烤控制器开始烟叶烘烤,每30分钟记录本批燃料燃完后清出煤灰另用秤称重记gm

12

,继第二30分钟,同样记录二个重量值分别标记为gm

21

、gm

22

、以此类推,连续获得燃料消耗重量组数据,gm

i1

、gm

i2

,直至烘烤结束;

33.第四步:由重力感应仪自动记录整个烤房过程的重量变化数据,记数频率,设置为每30分钟记录一次(此记录频次按测试烘烤需求可自行设定),烘烤结束后通过其系统导出烘烤过程重量变化数据;

34.第五步:待烘烤结束后,同样导出烤房自动化烘烤控制系统的设定温度(标记为t

i)

、设定湿度(标记为wi)记录,和温度(标记为ti)、湿度(标记为wi) 实时记录,以上记录同样每30分钟取一组值。

35.第七步:与重力感应仪记数频率,可对应每30分钟设置相关烟叶变化参数进行记录。

36.第八步:计算烤房重量变化数据排列组(每30分钟一个值):其整理计算方法如下:

37.计算一:每30分钟燃料的燃料发生的皮重数据组,计算方法为:烟叶刚入烤房的烟叶重量,计算方法为gmi=gm

i1-gm

i2

,

38.计算二:计算每30分钟这一时点烟叶的重量,计算方法为:gi= gb

i-gm

i-ga-gj;

39.计算三:整个烘烤过程烟叶每30min的脱水量(标记为lg)计算,其计算方法为:lg1=g

1-g2、lg2=g

3-g2、lgi=g

i 1-gi、最后形成一炕烟叶每30min的脱水量数据组lgi供分析应用。

40.2.分析应用

41.第一、相对湿度的分析与应用

42.第一步:将设定设置的ti和wi数据组,成对通过空气焓湿图计算器计算对烟叶烘烤的设定相对湿度(标记为rhk

i)

;同样将烤房自动化烘烤控制系统记录的ti和wi数据组,通过湿空气焓湿图计算器计算对成对烟叶烘烤的程实时相对湿度(标记为rhsi);

43.第二步:求出相对应时刻的相对湿度的极差(标记为

△

rh),计算方法设定相对湿度与实时相对湿度相之间差的绝对值,计算方法

△

rh=|rhs

i-rhki|;

44.第三步:以相对湿度分析应用方法,根据相对湿度的极差对烟叶烘烤排湿量进行正常与否判定,凡是

△

rh≤2,可判定为此时刻烟叶烘烤处正常状态,凡是>2,可判定为此

时刻,烟叶烘烤处于非正常状态;这样调整目的,以烟叶烘烤过程中,减少实时相对湿度与设定相对湿度的偏差,大幅降低烟叶烤坏的几率;

45.第四步:对相对湿度的控制与调整,可采用人现场操作,也可将烤房自动化烘烤控制系统并入网端,由智能系统自我判别调整实时调整。

46.调控参数:若

△

rh=rhs

i-rhki是正值,说明烟叶所处的空气湿偏高,需将烤房自动化烘烤控制系统的wi调小;调整幅度,

△

rh在2至5之间,wi调小 0.5度,

△

rh在5至10之间,wi调小1度;经此类推以

△

rh除5的倍数值调整wi;相反若

△

rh=rhs

i-rhki是负值,需将烤房自动化烘烤控制系统的wi调大。调整幅度,

△

rh在2至5之间,wi调大0.5度;

△

rh在5至10之间, wi调大1度,经此类推以

△

rh除5的倍数值调整wi;调整频率最高以每2小时检测对比调整一次。

47.第二、烟叶脱水量的分析与应用

48.第一步:根据烟叶采集的图像,按烟叶变化由烟叶预热开始、三成变黄、六成变黄、九成变黄、中温层叶尖干、中温层叶半干、中温层全叶干、低温层主脉半干、低温层主脉全干、低温层叶柄全干进行烘烤时长划定,各段时长分别标记为hti(这i值与以述10段式烘烤匹配,其取值是1至10);

49.第二步:各段时长hti包括二部分,一是升温时长(标记为htsi),二是稳温时长(标记为htwi),其关系为hti=htsi htwi,升温时长按烘烤习惯,一般每小时为1度,所以各段烘烤时长中升温时长htsi是固定的,现分别htwi=ht

i-htsi列出稳温时长数据组htwi;

50.第三步:按烟叶以烟叶变化的将每30分钟排水量lgi分别归入各段的hti中,汇总各hti的时段总排水量,形成的烟叶烘烤过程中排水量与烟叶变化的对应关系,其用时为hti;

51.第四步:以脱水量分析应用方法,烟叶烘烤干燥是烟叶排水量与烟叶变化的对应关系进行判定,增加或减少稳温时长htwi,也就是通过稳温时间的调节来增加或减少hti排水量,让烟叶变化达到hti变化要求,从而实现精准控制烘烤;这样调整目的,以烟叶烘烤过程中,可大幅提升烟叶烘烤的香气质和香气量,增强烟叶的可用性;

52.第五步:对htwi的控制与调整,可采用人现场操作,也可将对烤房自动化烘烤控制系统并入网端,由智能系统自我判别控制与调整。

53.调整参数:按某一段hti排水量需要的时长,与系统采集图像预判所需要的时长进行比对,若

△

hti≤2小时,就不需调整,若

△

hti>2小时,按其四去五入求成整数后,增加或减少htwi即可;调整频率最高以每5小时检测对比调整一次。

54.更为具体的实验过程:

55.1.前期准备:选择一块空地,安装一台,在重力感应仪(常称地磅),并在重力感应仪称最大衡重为60吨以上,方面对烤房及烘烤过程称重,因为一座常规烤房(砖混结构)重大约40吨,烟夹重量大约0.5吨、燃煤大约0.3吨,一炕烟叶大约重6吨,共计大约46.8吨,小于重力感应仪最大衡重要求,并且要求重力感应仪称重板面长为12米以上,宽4米以上(与一座常规烤房3米宽、3 米高、10米长的烤房配套),重力感应仪具有实时称重并有重量数据显示、存储、导出功能,为了防止气候、气流、雨水对烤房称重的影响,需对地磅上方及周边搭建防雨、防风措施。

56.常规烤房,带有常规的烘烤功能,同样配有现行推广的烟叶烘烤控制器,其具体温度和湿度设定性调控、和对烤房内的温度和湿度进行实时记录功能。

57.在烤房内安装图像采集器,能实时记录烟叶颜色和干燥形态的变化;

58.将在重力感应仪、烘烤控制器、图像采集器集成入网,远程对数据读取、记录与控制。

59.2.应用烤房测试出烟叶的标准排水量,与实际烟叶所需的干燥程度的时长进程对比,形成此类烟叶的排水标准,具体步骤如下

60.2.1计量各皮重(除烟叶以外):一是将烤房烘干(新烤房有水分,影响测试数据)后从重力感应仪上读取烤房重量ga=39.5吨;

61.2.2称取烟夹重量320个,总重为gj=0.35吨;

62.2.3将烟叶用烟夹上入炕(装入烤房),称第一次用煤量gm

11

=0.003吨,半小时后,称取燃煤灰gm

12

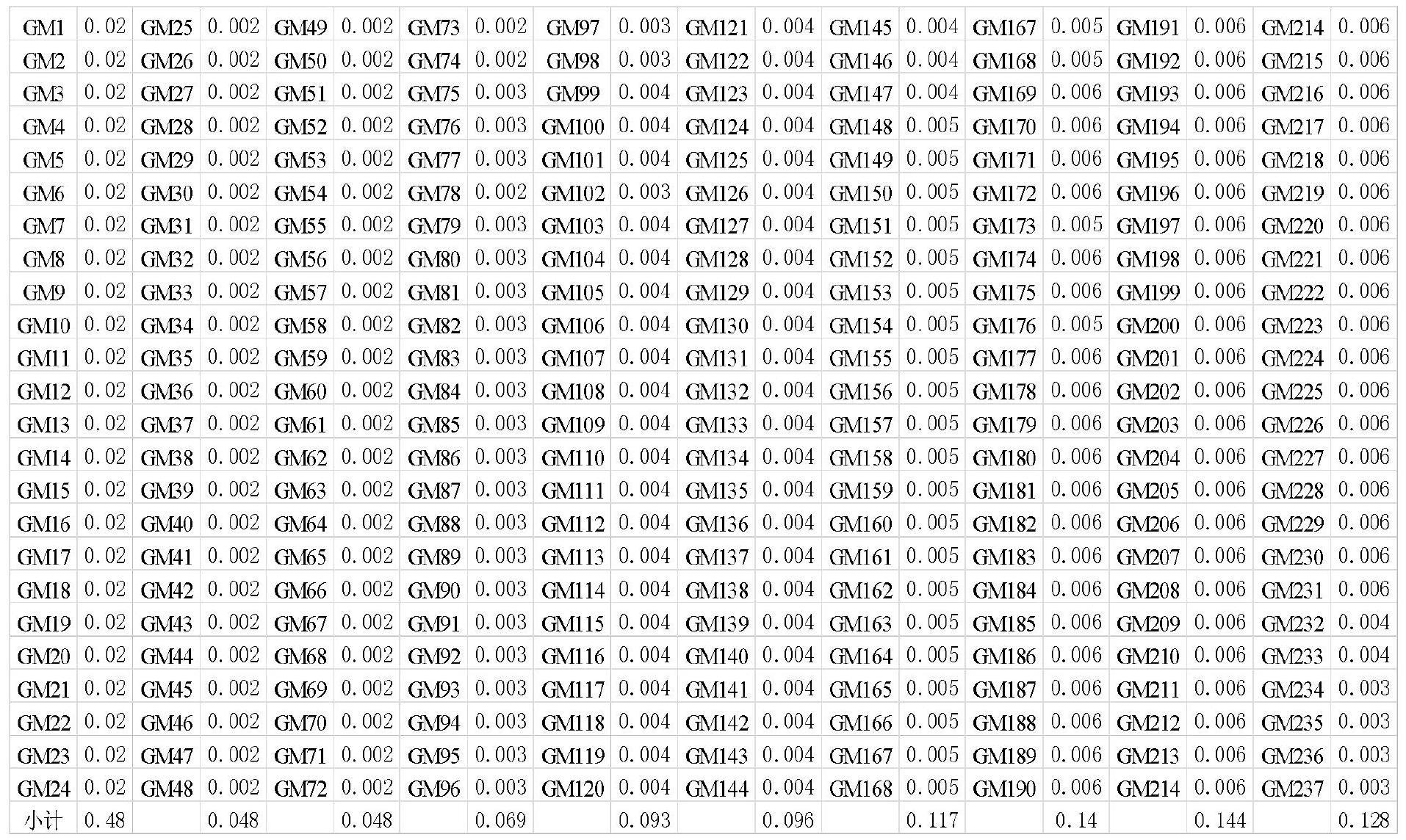

=0.001吨,gm1=0.002,以此记录此炕烟叶烘烤时长120 小时,共有240个数据的数据组,gmi(i=1-240)详见下表:燃煤灰份半小时测记表:

[0063][0064]

2.4.从重力感应仪导出烟叶烘烤120小时中每半小时的重量表 gbi(i=1-240),具体列表如下:

[0065][0066]

2.5计算每30分钟这一时点烟叶的重量,计算方法为:gi=gb

i-gm

i-ga-gj; (i=1-240),具体列表如下:

[0067][0068]

2.6.每30min的脱水量(标记为lg)计算,lg1=g

1-g2、lg2=g

3-g2、lgi=g

i 1-gi, (i=1-240),具体列表如下:

[0069][0070]

2.7以烟叶变化的将每30分钟排水量lgi分别归入各段的hti中,汇总各hti的时段总排水量,形成的烟叶烘烤过程中排水量与烟叶变化的对应关系,按此表进行烟叶烘烤测试,边测试先对照本段干燥工艺程获得调整方案;

[0071][0072]

按调整方案进行方案调整后,获得符合烟叶干燥进度的工艺如下表:

[0073]

干燥时期本段干燥程度烘烤时序脱水量脱水万倍占比时长(h)ht1烟叶预热0.5-110.065140.5711ht2三成黄11.5-250.230497.4014ht3六成黄25.5-390.334722.3214ht4九成黄39.5-500.351759.0811ht5中温层叶尖干50.5-650.8471831.7515ht6中温层叶半干65.5-750.8641868.5110ht7中温层全叶干75.5-901.2502703.2915ht8低温层主脉半干91.5-1000.415897.4910ht9低温层主脉全干100.5-1080.180389.278ht10低温层叶柄全干108.5-1200.088190.3112

[0074]

3.从控制器导出温湿度,计算相对湿度极差,确定烘烤工艺的湿度调整方案

[0075]

3.1导出设定温度(标记为ti)、设定湿度(标记为wi)记录,每30分钟取一组数据:

[0076]

ti数据组表如下(i=1-240):

[0077][0078]

wi数据表如下(i=1-240):

[0079][0080]

3.2导出实限温度(标记为ti)、湿度(标记为wi)实时记录,同样每30分钟取一组数据;

[0081]

ti数据组表如下(i=1-240):

[0082][0083]

wi数据表如下(i=1-240):

[0084][0085]

3.3通过空气焓湿图计算成对的烟叶烘烤的设定相对湿度,形成设定相对湿度数据组(标记为rhki)(i=1-240),同样通过空气焓湿图计算成对的烟叶烘烤的设定相对湿度,形成设定相对湿度数据组(标记为rhsi)(i=1-240)(备注,本地大气压力101.325kpa,求rhs

i-rhki,并取绝对值abs;

[0086]

按本发明的调整参数,获得三个烘烤工艺的wi调整点,分别为:一是半小时烘烤时序58至63,调整方案为“调低wi为1度,加强排湿”;二是半小时烘烤时序125至129,调整方案为“调高wi为1度,增加保湿”;三是半小时烘烤时序159至164,调整方案为“调高wi为0.5度,增加保湿”,具体详见下表:

[0087]

[0088]

[0089]

[0090][0091]

4.通过以上对烟叶烘烤进程相关参数进行多次对比,调整烘烤制控系统的湿度符合烟叶变化的环境;调整稳温时间时长满足烟叶干燥变化最佳进程,进一步,将烟叶烘烤数据写成程序,接入网络对集群烤房进行智能控制、也可写入控制器芯片对单体烤房进行智能控制,指导大面积烟叶烘烤,大幅降低烟叶烘烤损失,增强烟叶香气量和香气质,实现烟

叶烘烤数据化、智能化。

[0092]

以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式保密的限制,任何未脱离本发明技术方案内容、依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

当前第1页1

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!