一种预制香卤肥肠及其制备方法-j9九游会真人

1.本发明属于食品加工技术领域,具体涉及一种预制香卤肥肠及其制备方法。

背景技术:

2.肥肠,又名猪大肠、猪肠,是我国餐饮中的一种重要食材,具有润燥、补虚、止咳止血之功效,可用于治疗虚弱口渴、脱肛、痔疮、便血、便秘等症状,极具食用价值,在预制调理肉制品的开发中,预制肥肠产品受到消费市场的特别喜爱。肥肠主要由肌纤维(平滑肌)、结缔组织和脂肪构成,具有耐高温、韧性高、油脂含量高的特点,尤其在预制调理的加热烹煮过程中,其细胞组织结构遭到破坏,造成严重失水,使得肥肠更加坚韧,食用时口感油腻、难以咀嚼。

3.针对以上问题, 现有技术通常使用酶制剂、碱液、化学乳化剂、表面活性剂等对肥肠进行处理,去除肥肠的大部分油脂,并破坏结缔组织的组织结构,进而改善肥肠的口感。在实现本发明过程中,发明人发现现有技术存在碱液、酶制剂、化学乳化剂、表面活性剂等添加剂易附着残留,导致肥肠有异味的问题,后续虽可通过清水浸泡、清洗除去残留的添加剂,但处理时间较长且不易完全除去。

技术实现要素:

4.基于以上原因,本发明的目的在于提供一种预制香卤肥肠及其制备方法,通过将肥肠置于富含脂肪酶的果蔬汁中一次超高压处理,置于含果蔬汁的卤汁中二次超高压处理后进行卤制,制备得到具有浓郁卤香味和肥肠特有风味,无异味,口感绵软细腻,易咀嚼的预制香卤肥肠产品。

5.为达到上述目的,本发明提供了一种预制香卤肥肠及其制备方法,包括:新鲜猪肠翻洗后置于果蔬汁中,一次超高压处理得到预卤肥肠;取出预卤肥肠,置于卤汁中,二次超高压处理后卤制成熟,得到预制香卤肥肠。

6.进一步的,所述一次超高压处理,温度25℃,压力100-110mpa,保压时间15-18min。

7.进一步的,所述二次超高压处理,温度25℃,压力450-500mpa,保压时间5-8min。

8.进一步的,所述果蔬汁、新鲜猪肠质量比为1:(1.5-2)。

9.进一步的,所述果蔬汁为富含脂肪酶的果蔬汁,包括但不限于黄瓜汁、木瓜汁。

10.进一步的,所述卤汁、预卤肥肠质量比为1:(2-2.3)。

11.进一步的,所述卤汁按1000重量份计,包括富含脂肪酶的果蔬汁100-150份、食用盐55-60份、料酒33-35份、冰糖28-30份、生姜18-22份、香葱18-22份、蒜瓣15-17份、花椒15-17份、八角15-17份、米酒糟8-10份、桂皮3-5份、香叶3-5份、山艾3-5份、百里香3-5份、肉蔻3-5份、决明子3-5份、陈皮3-5份、茴香3-5份、栀子3-5份、香草3-5份、其余为水。

12.进一步的,所述卤制温度65-70℃,卤制时间1.5-1.8h。

13.以及,根据上述制备方法制备得到的预制香卤肥肠。

14.本发明的有益效果为:

本发明针对肥肠油脂含量高、韧性高,食用时口感油腻且不易咀嚼的问题,在其预制调理过程中,首先将肥肠置于富含脂肪酶的果蔬汁中进行一次超高压处理,通过超高压机械力的作用使肥肠剪切力值下降,对肥肠起到嫩化的作用,且将卤制时间缩短,同时在超高压作用下果蔬汁渗透至肥肠内部,所含脂肪酶将肥肠中的大部分油脂除去,避免了使用酶制剂、碱液、化学乳化剂、表面活性剂等食品添加剂导致肥肠有异味的问题;之后再将肥肠置于含果蔬汁的卤汁中进行二次超高压处理,进一步嫩化肥肠、缩短卤制时间、分解肥肠中油脂,同时通过超高压作用使卤汁与肥肠充分接触、渗透,确保卤制时间缩短的情况下,调理制备得到的预制香卤肥肠具有浓郁的卤香味且无异味,口感绵软不油腻。

具体实施方式

15.下面结合实施例对本发明的方案进行解释。本领域技术人员将会理解,以下实施例只用于对本发明进行进一步说明,不能理解为本发明保护范围的限制。

16.本发明公开了一种预制香卤肥肠的制备方法,包括:新鲜猪肠翻洗后置于果蔬汁中,一次超高压处理得到预卤肥肠;取出预卤肥肠,置于卤汁中,二次超高压处理后卤制成熟,得到预制香卤肥肠。

17.需要说明的是,本技术超高压处理的目的是对肥肠进行嫩化,同时缩短卤制时间。现有技术通常采用酶解、碱液或化学乳化剂处理的方法,破坏肥肠结缔组织的组织结构,虽能达到改善肥肠嫩度,缩短卤制时间的目的,但使用的酶制剂、碱液或化学乳化剂极易残留在肥肠中,导致肥肠有异味,尽管后续可通过清水清洗浸泡处理,但无法完全去除,且处理时间过长,易使肥肠品质下降。本技术采用超高压处理,在保证产品风味品质的前提下,通过物理机械力的作用使肌纤维内肌动蛋白和肌球蛋白结合分离、肌纤维崩解且肌纤维蛋白解离成小片段,致使肌肉剪切力值下降,进而达到对肥肠的嫩化作用,使最终产品口感绵软细腻,易咀嚼,且在卤制温度65-70℃下,将卤制时间缩短至1.5-1.8h。

18.在进一步实施方式中,所述一次超高压处理,温度25℃,压力100-110mpa,保压时间15-18min。

19.在进一步实施方式中,所述二次超高压处理,温度25℃,压力450-500mpa,保压时间5-8min。

20.需要说明的是,上述超高压处理对肥肠内的油脂影响较小,不具有降低油脂效果,现有技术常将肥肠置于含碱液或表面活性剂的溶液中进行长时间浸泡处理,以此降低肥肠中油脂含量,之后仍需要进行长时间的清水清洗浸泡处理将碱液或表面活性剂除去。此外,卤制时间的缩短易导致卤汁与肥肠的结合、渗透不够,最终产品卤香味不明显。

21.本技术选择脂肪酶作为肥肠油脂清除物,利用脂肪酶对油脂的水解作用达到有效降低肥肠中油脂含量的目的。目前市面上脂肪酶来源广泛,食品、医药等领域所应用的脂肪酶大多来源于微生物,来源于植物的脂肪酶很少。但与微生物脂肪酶相比,植物脂肪酶具有更高的稳定性,油脂分解效果更好,且来源充足。因而,本技术选择富含脂肪酶的果蔬汁作为一次超高压处理溶液,在超高压作用下果蔬汁渗透至肥肠内部,所含植物脂肪酶分解掉肥肠中的大部分油脂,同时由于高温、高压力的超高压处理会导致脂肪酶活性下降,本技术将一次超高压处理的温度控制在25℃,压力控制在100-110mpa,保压时间控制在15-18min,保证果蔬汁渗透至肥肠内部的同时确保植物脂肪酶具有较高的活性和稳定性以及使肥肠

中的油脂分解率达到60%以上,同时清香的果蔬汁还能起到一定的去除肥肠异味的作用。上述保压时间为本技术优选的保压时间,在该保压时间下,肥肠中油脂分解率在60%,具有较好的口感,本领域技术人员也可根据具体想要获得的油脂分解率选择缩短或增加保压时间。

22.需要说明的是,本技术果蔬汁和新鲜猪肠的质量比,本领域技术人员可根据肥肠油脂含量、所获得的果蔬汁脂肪酶含量、以及所想达到的油脂分解程度常规选择,并未超出本领域认知范围,本发明不做特别限定,仅提供一些优选参考范围,可理解,该优选参考范围不应视为对本发明保护范围的限制。

23.优选的,本技术所采用的果蔬汁选自黄瓜汁、木瓜汁中的一种,所述果蔬汁成熟度为七成熟,在低温下慢速打浆制得,果蔬汁、新鲜猪肠质量比为1:(1.5-2)。但本领域技术人员可根据果蔬的成熟度常规调整果蔬汁的质量比,例如,果蔬的成熟度高于或低于七成熟,相应增减果蔬汁的添加量。

24.但是,上述一次超高压处理,由于压力较小,对肥肠虽起到了嫩化作用,但嫩化程度较小,需用接近500mpa的压力进行超高压处理才能对肥肠起到显著的嫩化效果。因此,本技术对肥肠还进行了二次超高压处理,压力控制在450-500mpa,同时选择含有果蔬汁的卤汁作为二次超高压处理溶液,果蔬汁仍为富含脂肪酶的果蔬汁,脂肪酶作用进一步分解肥肠中的少量油脂,同时卤汁在超高压作用下与肥肠充分接触、渗透,确保在较短卤制时间下,制备得到的预制香卤肥肠具有浓郁的卤香味。

25.在进一步的实施方式中,所述卤汁、预卤肥肠质量比为1:(2-2.3)。

26.在进一步的实施方式中,所述卤汁按1000重量份计,包括富含脂肪酶的果蔬汁150-200份、食用盐55-60份、料酒33-35份、冰糖28-30份、生姜18-22份、香葱18-22份、蒜瓣15-17份、花椒15-17份、八角15-17份、米酒糟8-10份、桂皮3-5份、香叶3-5份、山艾3-5份、百里香3-5份、肉蔻3-5份、决明子3-5份、陈皮3-5份、茴香3-5份、栀子3-5份、香草3-5份、其余为水。

27.下面将公布为实施本技术具体的实施例,以及相应对比例证明本技术相关技术效果。

28.实施例1制备预制香卤肥肠将5kg新鲜猪肠翻洗后置于7.5kg黄瓜汁中,在温度25℃下进行一次超高压处理,压力100mpa,保压时间18min,得到预卤肥肠;将6.65kg水、1kg黄瓜汁、0.55kg食用盐、0.33kg料酒、0.28kg冰糖、0.18kg生姜、0.18kg香葱、0.15kg蒜瓣、0.15kg花椒、0.15kg八角、0.08kg米酒糟、0.03kg桂皮、0.03kg香叶、0.03kg山艾、0.03kg百里香、0.03kg肉蔻、0.03kg决明子、0.03kg陈皮、0.03kg茴香、0.03kg栀子、0.03kg香草混合,搅拌均匀得到10kg卤汁;取出预卤肥肠,置于卤汁中在25℃下进行二次超高压处理,压力450mpa,保压时间5min, 后在65℃下卤制1.8h,得到预制香卤肥肠。

29.实施例2 制备预制香卤肥肠将5kg新鲜猪肠翻洗后置于8.75kg黄瓜汁中,在温度25℃下进行一次超高压处理,压力105mpa,保压时间16min,得到预卤肥肠;将6.93kg水、1.25kg黄瓜汁、0.57kg食用盐、0.34kg料酒、0.29kg冰糖、0.2kg生姜、

0.2kg香葱、0.16kg蒜瓣、0.16kg花椒、0.16kg八角、0.09kg米酒糟、0.04kg桂皮、0.04kg香叶、0.04kg山艾、0.04kg百里香、0.04kg肉蔻、0.04kg决明子、0.04kg陈皮、0.04kg茴香、0.04kg栀子、0.04kg香草混合,搅拌均匀得到10.75kg卤汁;取出预卤肥肠,置于卤汁中在25℃下进行二次超高压处理,压力475mpa,保压时间6min, 后在68℃下卤制1.65h,得到预制香卤肥肠。

30.实施例3 制备预制香卤肥肠将5kg新鲜猪肠翻洗后置于10kg黄瓜汁中,在温度25℃下进行一次超高压处理,压力110mpa,保压时间15min,得到预卤肥肠;将7.2kg水、1.5kg黄瓜汁、0.6kg食用盐、0.35kg料酒、0.3kg冰糖、0.22kg生姜、0.22kg香葱、0.17kg蒜瓣、0.17kg花椒、0.17kg八角、0.1kg米酒糟、0.05kg桂皮、0.05kg香叶、0.05kg山艾、0.05kg百里香、0.05kg肉蔻、0.05kg决明子、0.05kg陈皮、0.05kg茴香、0.05kg栀子、0.05kg香草混合,搅拌均匀得到11.5kg卤汁;取出预卤肥肠,置于卤汁中在25℃下进行二次超高压处理,压力500mpa,保压时间5min, 后在70℃下卤制1.5h,得到预制香卤肥肠。

31.对比例1制备预制香卤肥肠制备方法同实施例1,不同之处在于,对比例1不进行超高压处理,肥肠在黄瓜汁中浸泡处理18min后直接进行卤制。

32.对比例2制备预制香卤肥肠制备方法同实施例1,不同之处在于,对比例2一次、二次超高压处理取消黄瓜汁、卤汁的添加。

33.对比例3制备预制香卤肥肠制备方法同实施例1,不同之处在于,对比例3取消一次超高压处理。

34.对比例4制备预制香卤肥肠制备方法同实施例1,不同之处在于,对比例4一次超高压处理取消黄瓜汁的添加。

35.对比例5制备预制香卤肥肠制备方法同实施例1,不同之处在于,对比例5取消二次超高压处理。

36.对比例6制备预制香卤肥肠制备方法同实施例1,不同之处在于,对比例6二次超高压处理取消卤汁的添加。

37.对比例7制备预制香卤肥肠制备方法同实施例1,不同之处在于,对比例7卤汁中不含黄瓜汁。

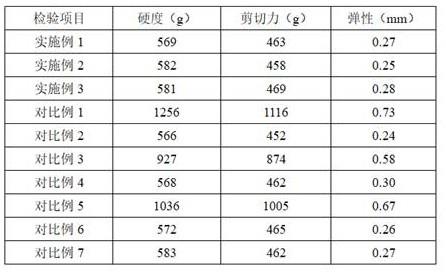

38.试验例1质构检测新鲜肥肠本身具有韧性高的特点,在烹煮过程中,由于细胞组织结构遭到破坏,造成严重失水,使得肥肠更加坚韧,难以咀嚼。使用质构仪对各组样品的硬度、剪切力和弹性进行检测,试验参数为:测试前速度2.0mm/s,测试速度1.0mm/s,测试后速度1.0mm/s,试样变形(压缩比)30%,两次压缩中停顿时间5 .0s,结果见表1。

39.表1 预制香卤肥肠质构检测结果表

。

40.对表1预制香卤肥肠的质构检测结果进行分析,由实施例1和对比例1、3、5检测结果可以看出,一次、二次超高压联合处理能够显著提升肥肠的嫩度。由实施例1和对比例2、4、6、7检测结果可知超高压过程中富含脂肪酶的果蔬汁和卤汁的添加对肥肠嫩度无明显影响。

41.试验例2 感官评定选择10名食品专业且经过训练的品评员对实施例1-3和对比例1-7制备的预制香卤肥肠,按照表2的评分标准从口感、风味、色泽三个方面进行感官评价,结果见表3。

42.表2预制香卤肥肠感官评定标准。

43.表3预制香卤肥肠感官评定结果表

。

44.结合表2和表3所示,实施例1和对比例1、3、5分析可知,一次、二次超高压联合处理能够对肥肠起到明显的嫩化作用,进而得到口感均匀细腻,咀嚼性能好的预制香卤肥肠。实施例1和对比例2、4、6、7对比分析可以得出,在超高压处理过程中加入富含脂肪酶的果蔬汁,其脂肪酶能够分解肥肠中的油脂,保持肥肠特有风味的同时使预制香卤肥肠口感不油腻。在超高压处理过程中加入富含脂肪酶的果蔬汁和卤汁,能够确保在卤制时间缩短的情况下,保证最终产品具有浓郁的卤香味和明显的肥肠风味,无异味。

45.最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,但本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

当前第1页1

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!