一种烟草制丝产线生产感知和交互控制系统的制作方法-j9九游会真人

1.本发明属于烟草行业智能制造技术领域,具体涉及一种烟草制丝产线生产感知和交互控制系统。

背景技术:

2.烟草加工车间自动化程度较高,以制丝过程为例,从烟叶解包,到回潮、切丝,再到加料烘干,上述过程已全部实现基于plc的自动控制。由于制丝产线整体流程较长,且烟丝牌号、批次众多,plc系统数据相对孤立,这给建设以自动化系统为核心的烟草智能车间提出了新的挑战。

3.因此需要建立一套以自动化控制系统为核心的生产感知和控制交互系统,提高烟丝加工的减碳降耗、降本增效水平。

技术实现要素:

4.为解决现有技术存在的上述技术问题,本发明提供一种烟草制丝产线生产感知和交互控制系统,具有开放性、交互性,能够降低制丝生产车间能源消耗。本发明打通了自动控制系统与照明、空调等环境系统联系,实现生产环境随生产进程动态适应调整。

5.本发明采用的技术方案是:

6.一种烟草制丝产线生产感知和交互控制系统,其特征在于,包括:

7.制丝产线感知模块,通过第一总线通讯模块与plc自动控制系统实现数据交互,用以读取plc自动控制系统中解包、回潮、切丝、加料、烘干工序设备的温度、流量、重量状态参数;

8.环境系统交互控制模块,通过第二总线通讯模块与空调、照明系统实现数据交互,用以读取解包、回潮、切丝、加料、烘干工序设备的运行状态,并控制空调、照明系统的开闭以及运行功率;

9.mongodb数据库模块,通过数据库api接口分别与制丝产线感知模块、环境系统交互控制模块,用以读取和存储制丝产线解包、回潮、切丝、加料、烘干工序设备的上下游关系以及存储设备温度、流量、重量状态参数的实时数据。

10.进一步的,所述环境交互控制模块控制空调、照明系统的开闭以及运行功率,具体包括:

11.将制丝产线分为n

l

*nw的网格,照明系统分为的网格,空调系统分为的网格;

12.根据设备运行状态判断制丝产线网格热量情况,若网格内所有设备未启动,则网格热量的结果为0,若网格内有部分或者全部设备启动,则第m行第n列网格热量的计算方式为下式(1)所示:

[0013][0014]

其中,θi表示第i个设备满负荷时在该网格中散发的热量,p

ifull

表示第i个设备满负荷时的负荷状态,pi表示第i个设备的当前负荷状态,表示第i个设备的第j个上游部分的基数负荷,表示第i个设备的当前部分的基数负荷上限,是该部分所分摊负荷的最大值;

[0015]

上述公式表示当第i个设备的负荷pi超过上游部分基数负荷的总数时,当前网格内才会开始计量该设备散发的热量。

[0016]

进一步的,对于照明系统网格和空调系统网格,将制丝产线网格统计出的热量占据情况重新分配到照明系统网格和空调系统网格,重新分配的方法为:

[0017]

搜索照明系统或者空调系统第m行第n列网格中覆盖的制丝产线网格的索引和面积,按照覆盖的制丝产线网格的面积占制丝产线原网格的比例再乘以热量,求和后得到照明系统或者空调系统第m行第n列网格的热量;

[0018]

对于照明系统而言,如果第m行第n列网格的热量大于0,则打开相应区域的开关;

[0019]

对于空调系统而言,按照以下方法调节:

[0020]

对于每一个空调系统网格,比较当前时刻的网格热量和上一时刻的网格热量的偏差,计为δθ

mn

,比较该网格当前环境温度与空调系统设定温度的偏差,计为δt

mn

,通过对δθ

mn

和δt

mn

这两个变量建立模糊表和模糊规则。

[0021]

进一步的,计算空调温度的设定值变化量的具体方法为:

[0022]

对δθ

mn

和δt

mn

建立五档的模糊表格,分别为对应五种热量变化趋势或者温度偏差范围下相应的偏差程度和权重;

[0023]

模糊规则体现在不同的热量变化趋势和温度偏差下,调整空调温度设定值的必要性,表示为行向量a;

[0024]

计算空调温度调节的模糊结果,并按照查表法确定设定值调节幅度。

[0025]

与现有技术相比,本发明的有益效果体现在:

[0026]

能够根据制丝产线设备的运行情况判断是否需要开启和调整相应的照明系统和空调系统,进而实现动态智能控制,实现节能效果。

附图说明

[0027]

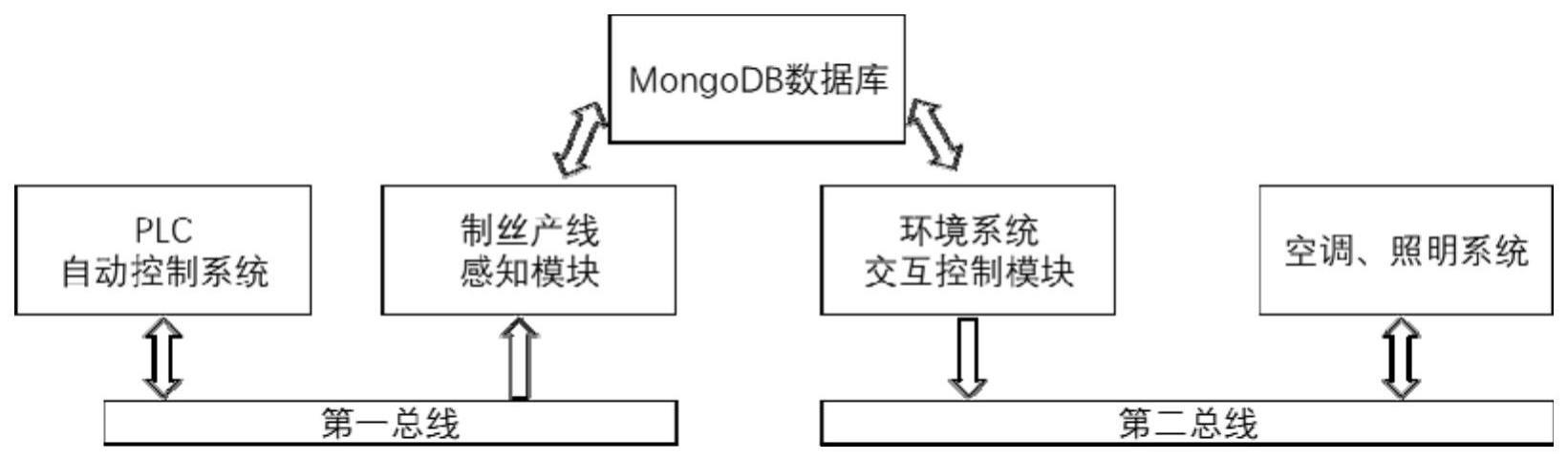

图1是本发明控制系统数据交互流程示意图。

[0028]

图2是本发明烟草流动方向示意图。

[0029]

图3是本发明控制系统方法流程图。

[0030]

其中,图2中的三条灰色传送带,按照由左到右的方向输送烟草。

具体实施方式

[0031]

以下结合附图对本发明实施例的具体实施方式进行详细说明。应当理解的是,此处所描述的具体实施方式仅用于说明和解释本发明实施例,并不用于限制本发明实施例。

[0032]

需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相

互组合。

[0033]

下面将参考附图并结合示例性实施例来详细说明本发明。

[0034]

参考图1、图2和图3,本发明的一种烟草制丝产线生产感知和交互控制系统,包括制丝产线感知模块、环境系统交互控制模块、第一总线通讯模块、第二总线通讯模块、mongodb数据库模块,所述制丝产线感知模块、环境系统交互控制模块与mongodb数据库模块通过数据库api接口实现数据读取和存储,制丝产线感知模块与plc自动控制系统通过第一总线通讯模块实现数据交互,环境系统交互控制模块与照明、空调系统通过第二总线通讯模块实现数据交互。

[0035]

具体的,制丝产线感知模块通过第一总线通讯模块读取plc自动控制系统解包、回潮、切丝、加料、烘干等工序设备温度、流量、重量等状态参数,并获取烟丝牌号、批次标识。所述制丝产线感知模块通过数据库api接口与mongodb数据库连接,存储制丝产线解包、回潮、切丝、加料、烘干等工序设备的上下游关系,存储设备温度、流量、重量等状态参数的实时数据。

[0036]

上述过程表示了设备的运行状态,如传送带从启动到终止期间传送带上烟草的流量的变化情况,刚开始为0,后来达到满流量,再降低为0的过程。具体方法在此不表述。

[0037]

具体的,环境系统交互控制模块通过数据库api接口与mongodb数据库模块连接,读取解包、回潮、切丝、加料、烘干等工序设备的运行状态,计算照明系统、空调系统开关和功率,并通过第二总线通讯模块控制照明系统、空调系统开关和功率。

[0038]

在本实施例中,环境交互控制系统计算照明系统、空调系统开关和功率的方法为:

[0039]

将制丝产线分为n

l

*nw的网格(3*5的实线网格),照明系统分为的网格(2*4的虚线网格),空调系统分为的网格(2*4的虚线网格);

[0040]

根据设备运行状态判断制丝产线网格热量情况,具体指,若网格内所有设备未启动,则网格热量的结果为0,若网格内有部分或者全部设备启动,则第m行第n列网格热量的计算方式为下式(1)所示:

[0041][0042]

其中,θi表示第i个设备满负荷时在该网格中散发的热量(需要设置的参数),p

ifull

表示第i个设备满负荷时的负荷状态,pi表示第i个设备的当前负荷状态,表示第i个设备的第j个上游部分的基数负荷。上述公式表示当第i个设备的负荷pi超过上游部分基数负荷的总数时,当前网格内才会开始计量该设备散发的热量。

[0043]

例如,对于图2中上方第一条传送带来说,它横跨了三个网格,根据传送带在三个网格内占据的面积,他们的基数负荷从左到右分别为78,100,78,其在第1行第1列网格的贡献的网格热量为

[0044][0045]

表示在第1行第1列网格的传送带没有上游基数负荷因此当传送带

的负荷为200时,在第1行第1列网格产生的热量为

[0046]

类似的,其在第1行第2列网格的贡献的网格热量为

[0047][0048]

表示在第1行第2列网格的传送带存在一个上游基数负荷因此当传送带的负荷为200时,在第1行第2列网格产生的热量为

[0049]

类似的,其在第1行第3列网格的贡献的网格热量为

[0050][0051]

表示在第1行第3列网格的传送带存在一个上游基数负荷因此当传送带的负荷为200时,在第1行第3列网格产生的热量为

[0052]

对于照明系统网格和空调系统网格,将制丝产线网格统计出的热量占据情况重新分配到照明系统网格和空调系统网格。分配的方法为,搜索照明系统或者空调系统第m行第n列网格中覆盖的制丝产线网格的索引和面积,按照覆盖的制丝产线网格的面积占制丝产线原网格的比例再乘以热量,求和后得到照明系统或者空调系统第m行第n列网格的热量。

[0053]

具体的,以照明系统的第1行第1列网格为例,它占据了全部的制丝产线网格的第1行第1列网格,和部分的第1行第2列网格,第2行第1列网格,第2行第2列网格,根据面积比例和制丝产线网格的热量,计算出照明系统的第1行第1列网格的热量。

[0054]

对于照明系统而言,如果第m行第n列网格的热量大于0,则打开相应区域的开关。

[0055]

对于空调系统而言,按照以下方法调节:

[0056]

对于每一个空调系统网格,比较当前时刻的网格热量和上一时刻的网格热量的偏差,计为δθ

mn

,比较该网格当前环境温度与空调系统设定温度的偏差,计为δt

mn

,通过对这两个变量建立模糊表和模糊规则,计算空调温度的设定值变化量,具体方法为:

[0057]

对δθ

mn

和δt

mn

建立五档的模糊表格,如表1和标2所示,分别描述五种热量变化趋势和温度偏差范围下对应的空调温度设定值调节策略和权重;

[0058]

表1五种热量变化趋势对应的空调温度设定值调节策略和权重

[0059]

[0060][0061]

表2五种温度偏差范围下对应的空调温度设定值调节策略和权重

[0062][0063]

模糊规则体现了在不同的热量变化趋势和温度偏差下,调整空调温度设定值的必要性,表示为行向量a;

[0064]

行向量a的计算方式为,设置矩阵m,表示为:

[0065][0066]

上述矩阵表示对于热量变化趋势和温度偏差来说,温度偏差对于调节温度设定值更重要,因此矩阵的右上角元素为3,表示温度偏差相对于热量变化趋势对于调节温度设定值来说更重要,更有必要调节设定值。左下角的则表示二者间的倒数关系。

[0067]

对m矩阵每行元素求乘积,并开平方,得到:

[0068]

[0069]

归一化后得到:

[0070]

a=[0.75 0.25]

[0071]

计算空调温度调节的模糊结果,并按照查表法确定设定值调节幅度。

[0072]

当热量变化趋势δθ

mn

=0,温度偏差δt

mn

=0时,根据模糊表格,得到的模糊模糊向量为[0,0.1,0.8,0.1,0]和[0,0.1,0.8,0.1,0],二者组成矩阵为:

[0073][0074]

a乘以r得到:

[0075]

[0,0.1,0.8,0.1,0],取其中最大值,即第三个元素0.8,对应的调节方式为设定值不变,因此设定值保持不变。

[0076]

当热量变化趋势δθ

mn

=-10,温度偏差δt

mn

=0时,根据模糊表格,得到的模糊模糊向量为[0.9,0.1,0,0,0]和[0,0.1,0.8,0.1,0],二者组成矩阵为:

[0077][0078]

a乘以r得到:

[0079]

[0.675,0.1,0.2,0.025,0],取其中最大值,即第一个元素0.675,对应的调节方式为设定值大幅增加,因此设定值在原有基础上 2。

[0080]

调节方式的表格为表3所示。

[0081]

表3设定值对应调节方式

[0082][0083]

尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在本发明的范围内可以对上述实施例进行变化、修改、替换和变型。

当前第1页1

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!