一种用于危废焚烧急冷塔智能监测系统的流量计的制作方法-j9九游会真人

1.本实用新型涉及危废焚烧二次污染控制监测领域,特别涉及一种用于危废焚烧急冷塔智能监测系统的流量计。

背景技术:

2.二噁英是“三致”物质,即致癌、致畸、致突变,同时还具有生殖毒性、免疫毒性和内分泌毒性。短期暴露于过量二噁英环境会引起发育初期的胎儿死亡、流产、生长发育迟缓或畸形;人体免疫功能降低,同时抑制体液免疫和细胞免疫;干扰性激素的代谢,引起生殖系统功能障碍等严重危害。二噁英常以微小的颗粒存在于大气、土壤和水中,其主要工业来源包含化工行业、冶金工业、金属生产、废弃物处理、造纸以及生产杀虫剂等产业。因此,二噁英工业排放控制早已成为工业关注焦点,受到各国政府及相关部门的重视。

3.目前危废焚烧系统通常采用以下三种手段控制二噁英的最终排放:(1)危险废物应完全焚烧,并严格控制燃烧室烟气的温度、停留时间和流动工况;(2)焚烧废物产生的高温烟气应采取急冷处理,使烟气温度在1.0s内降到200℃以下,减少烟气在200~500℃温区的滞留时间;(3)在中和反应器和袋式除尘器之间可喷入活性炭或多孔性吸附剂,也可在布袋除尘器后设置活性炭或多孔性吸附剂吸收塔。

4.在以上三种二噁英控制措施中,前两种控制方式为源头控制方式,最后一种为燃烧后尾气控制方式。从经济性角度考虑,二噁英应以源头控制为主,后部尾气处理控制为辅,即应在焚烧系统前端最大限度的减少其生成量,尽量减少尾气活性炭吸附喷射量。gb 18484及hj/t 176两则标准对相关设备中烟气停留时间及冷却时间做出了明确规定,要求烟气在二燃室中停留时间不得小于2s,在急冷装置内烟气需从1s内降低至200℃以下,实际运行经验表明这两种二噁英前端控制手段对二噁英生成有很好的抑制作用,因此,二燃室及急冷塔运行工况是否达标将在二噁英控制过程起到关键性作用。江苏省地标《江苏省危险废物综合利用及安全处置技术规范通则》db32/t4370-2022第9.3.1条要求焚烧系统的二次燃烧室、急冷装置烟气温度及停留时间等二噁英控制措施应满足gb 18484及hj/t 176要求,并配备相关烟气温度及停留时间等工况自动监测系统。通过设置二燃室高温段进出口热电偶可以监测二燃室内烟气停留时间,但由于急冷塔内存在大梯度温度场且为气液固三相流态,烟气冷却时间难以监测,对急冷塔急冷时间的监测并无有效手段。因此,有必要开发急冷装置的烟气流量监测设备,以掌握工况情况,便于烟气冷却时间的监测管理。

技术实现要素:

5.为此,需要提供一种监测精度高、误差小,便于使用的危废焚烧急冷塔智能监测系统的流量计。

6.为实现上述目的,发明人提供了一种用于危废焚烧急冷塔智能监测系统的流量计,包括:速度测量模块、压差变送器和数据采集模块;

7.所述速度测量模块包括全压取压管、静压取压管和反吹压缩空气管,所述静压取

压管和反吹压缩空气管分别设于全压取压管一侧;

8.所述压差变送器分别与速度测量模块和数据采集模块通信连接。

9.作为本实用新型的一种优选结构,所述全压取压管包括轴向干管和若干横向支管,所述轴向干管垂直于烟气流动方向设置,若干横向支管平行设置,所述轴向干管垂直平分若干横向支管,且分别与若干横向支管相连接。

10.作为本实用新型的一种优选结构,所述横向支管的两端端部开口设置,且开口处设有角度为30

°‑

45

°

的切口。

11.作为本实用新型的一种优选结构,任意相邻两根横向支管两端所在位置形成的以进风管道横截面中心为圆心的两个圆构成的圆环面积相等。

12.作为本实用新型的一种优选结构,所述反吹压缩空气管与全压取压管的轴向干管的下端开口处垂直连接。

13.作为本实用新型的一种优选结构,所述静压取压管呈l型,静压取压管设于全压取压管一侧,静压取压管顶端端部设有开口弯头,所述弯头开口处平行且背向于烟气流动方向设置。

14.作为本实用新型的一种优选结构,所述速度测量模块为三组,三组速度测量模块以进出风管道横截面的中心为圆心均匀分布,所述压差变送器分别与三组速度测量模块连接。

15.区别于现有技术,上述技术方案所达到的有益效果有:

16.(1)本流量计通过设计全压取压管、静压取压管,以及可间歇性对反吹出流量计内积存粉尘的反吹压缩空气管,可有效测定烟气总压力、烟气静压,以及防止烟尘进入并堵塞静压取压管,还可以有效避免烟尘对流量测定结果的干扰,提高计量精度;

17.(2)本流量计通过设置速度测量模块和压差变送器可有效对烟气流量进行测定,且可通过压差变送器将烟气流量数据传输给数据采集模块进行烟气数据的实时监测,准确获取烟气流量工况数据。

附图说明

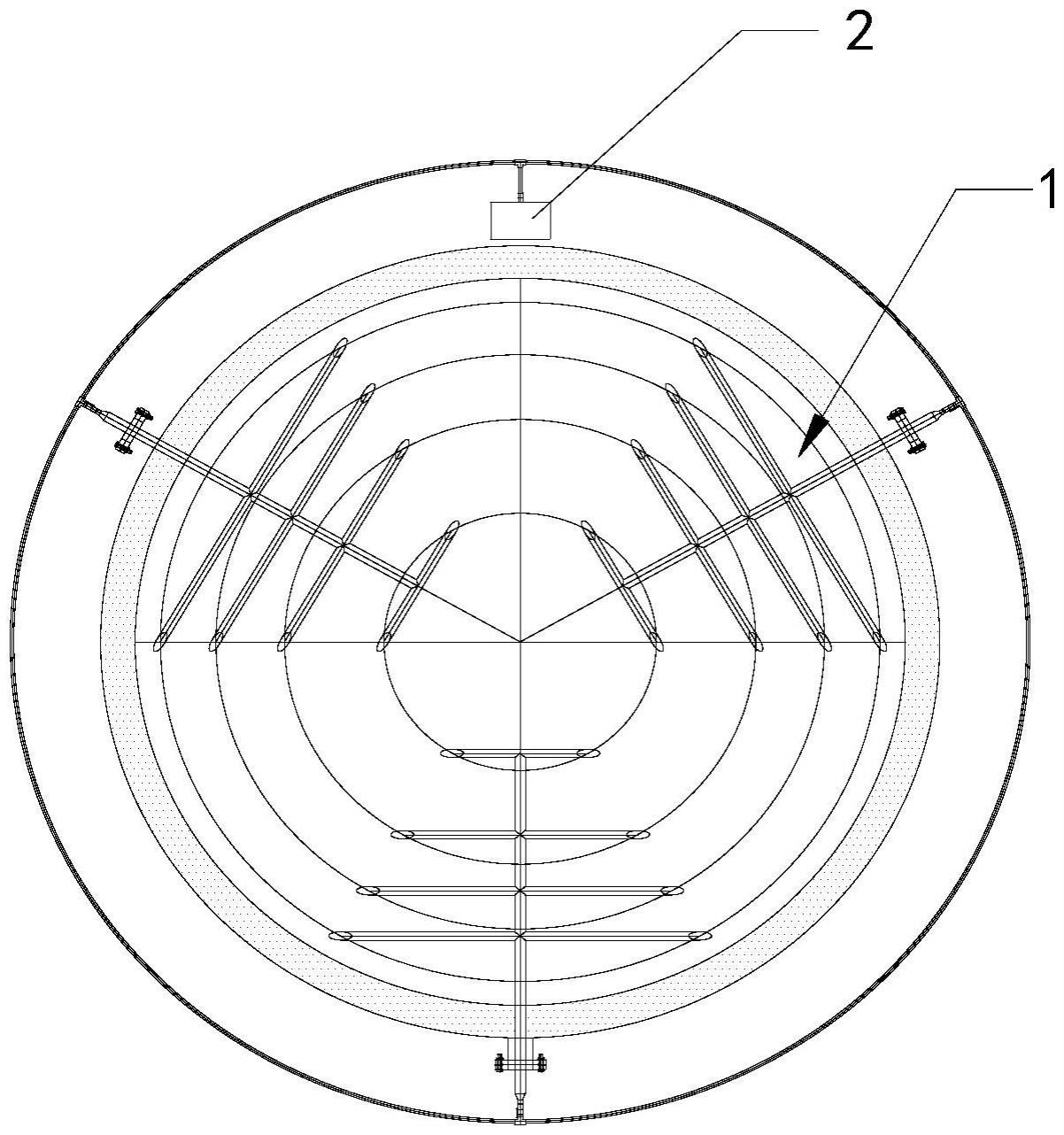

18.图1为具体实施方式所述流量计安装结构示意图;

19.图2为具体实施方式所述流量计监测数据传输流程图;

20.图3为具体实施方式所述速度测量模块结构示意图;

21.图4为具体实施方式所述全压取压管结构示意图。

22.附图标记说明:

23.1、速度测量模块;101、全压取压管;1011、轴向干管;1012、横向支管;1013、切口;102、静压取压管;1021、弯头;103、反吹压缩空气管;2、压差变送器;3、数据采集模块。

具体实施方式

24.为详细说明技术方案的技术内容、构造特征、所实现目的及效果,以下结合具体实施例并配合附图详予说明。

25.如图1和图2所示,本实施例提供了一种用于危废焚烧急冷塔智能监测系统的流量计,包括:速度测量模块1、压差变送器2和数据采集模块3;在本实施例中,速度测量模块1包

括全压取压管101、静压取压管102和反吹压缩空气管103,静压取压管102和反吹压缩空气管103分别设于全压取压管101一侧;压差变送器2分别与速度测量模块1和数据采集模块3通信连接。

26.在上述实施例中,本流量计安装于急冷塔进口和出口烟道处,由三组在进风管道截面方向均匀分布的速度测量模块1以及一个压差变送器2组成,其工作原理为毕托管测速原理,即通过测量烟气总压力与静压力之差值来计算烟气流速,取每组速度测量模块测定平均值,用于采集得到烟气进出急冷塔总流量工况数据,并通过压差变送器传输至数据采集模块;在本实施例中,压差变送器型号可采用:jyb-3151型,数据采集模块可采用:kl-hs型。

27.如图2所示,在本实施例中,全压取压管101包括轴向干管1011和若干横向支管1012,轴向干管1011垂直于烟气流动方向设置,若干横向支管1012平行设置,轴向干管垂直平分若干横向支管,且分别与若干横向支管相连接;如图1所示,任意相邻两根横向支管两端所在位置形成的以进风管道横截面中心为圆心的两个圆构成的圆环面积相等,从而可以有效的保证烟气流量测定准确性。如图2所示,在不同的实施例中,横向支管的两端端部开口设置,且开口处设有角度为30

°‑

45

°

的切口1013,使烟气流入管内,同时便于将粉尘排出,起到防堵塞的作用。

28.静压取压管102用于测定烟气静压,如图3所示,在一些实施例中,静压取压管102呈l型,静压取压管102设于全压取压管101一侧,静压取压管102顶端端部设有开口弯头1021,所述弯头1021开口处平行且背向于烟气流动方向设置,可防止烟尘进入并堵塞静压取压管。

29.反吹压缩空气管103用于间歇性对流量计进行反吹,防止烟尘进入并堵塞静压取压管,还可以有效避免烟尘对流量测定结果的干扰,提高计量精度;如图3所示,反吹压缩空气管103与全压取压管101的轴向干管1011的下端开口处垂直连接,用于间歇性对反吹出流量计内积存的粉尘。

30.在下述实施例中,结合70t/d危险废物生产线急冷塔智能监测系统运行情况为例,流量计主要结构和运行参数如下:

31.流量计半径2218.50mm;

32.全压取压管横向支管数量4根,长度分别为590mm,1025mm,1320mm,1560mm,由内向外形成的圆半径依次为592.95mm、1025.10mm、1323.25mm、1564.45mm,直径38mm;

33.全压取压管轴向干管长1700mm,直径45mm;

34.静压取压管(不含连接弯头)总长850mm、垂直方向长700mm,水平方向长150mm,直径10mm;

35.全压和静压取压管中心间距为50mm;

36.反吹压缩空气管直径27mm;

37.烟气流量:69975.8m3/h。

38.需要说明的是,尽管在本文中已经对上述各实施例进行了描述,但并非因此限制本实用新型的专利保护范围。因此,基于本实用新型的创新理念,对本文所述实施例进行的变更和修改,或利用本实用新型说明书及附图内容所作的等效结构或等效流程变换,直接或间接地将以上技术方案运用在其他相关的技术领域,均包括在本实用新型的专利保护范

围之内。

当前第1页1

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!