用于模拟深部煤系气藏压裂的实验装置及其使用方法与流程-j9九游会真人

1.本发明属于地质气藏压裂开发技术领域,具体涉及用于模拟深部煤系气藏压裂的实验装置及其使用方法。

背景技术:

2.天然气的勘探开发利用,是传统化石能源向新能源过渡的重要桥梁。煤层气是非常规天然气的重要组成部分。我国深部煤层气资源量巨大,但埋深较深,达到约2000m深度。我国能够工业开发的煤层气深度能达到2000m左右,且逐步向着高产稳产的方向发展。压裂施工是深部煤层气井的重要步骤,压裂施工过程中存在温度高、地应力高、破裂压力高和人工裂缝难扩展等困难,给压裂施工带来一系列问题。目前,深部煤层气“大液量、大排量和大砂比”的超大规模极限压裂已经得到业内的广泛认可,超大规模极限压裂的成本极高,如果能确定深部煤层气井超大规模压裂的阈值,将极大的降低开发成本。然而,本领域对于研究探所压裂规模的阈值方面还处于实验阶段,能够对煤样煤块进行模拟实验,但还无法准确模拟煤层的压裂。

技术实现要素:

3.针对上述问题,本发明提供用于模拟深部煤系气藏压裂的实验装置及其使用方法,用于模拟深部煤层的压裂情况。

4.第一方面,所述用于模拟深部煤系气藏压裂的实验装置,包括实验槽和若干组压裂装置,实验槽用于容纳模拟煤层,模拟煤层的内部均匀埋设若干个微地震检测探头,微地震检测探头通讯连接实验槽外部的信号分析装置,用于分析压裂煤层后,煤层裂缝扩展情况;模拟煤层中预埋一个竖直的压裂井;

5.所述压裂装置包括水罐、砂罐和增压泵,水罐、砂罐并联输送管的进口,增压泵连接在输送管的上游侧,输送管的出口连接压裂井的进口,用于向模拟煤层提供滑溜水、石英砂;

6.实验槽的外部设有围压装置,用于向实验槽提供液压油,液压油向模拟煤层提供围压,以控制煤层的埋深环境。

7.可选的,所述压裂装置的水罐内装有滑溜水,砂罐内装有石英砂,滑溜水和石英砂用于压裂模拟煤层,水罐和砂罐的出口分别设有阀门和第一流量计,用于分别控制滑溜水和石英砂的流量。

8.可选的,所述水罐和砂罐的下游设有混合搅拌器,水罐和砂罐并联混合搅拌器的进口,混合搅拌器的出口连接输送管的进口。

9.可选的,所述压裂井的进口依次设置多通阀门和第二流量计,多通阀门的通路数量等于压裂装置的组数,能够控制最终进入压裂井的压裂物流的量。

10.可选的,所述实验槽为立方体,顶部设有可分离式的槽盖,槽盖与实验槽的顶部边沿可密封连接;

11.实验时,实验槽内部铺设橡胶套,橡胶套包括可分离的套体和套盖,套体包括一个底面和周围的四个侧面,套体围成一个立方体空间,该空间内装填煤样品之后,进行压实,得到模拟煤层;

12.橡胶套的长、宽、高等于实验槽内部空间的长、宽、高;套体的五个面和套盖的内部都是中空的,用于内部装填细沙,在液压油对模拟煤层施加围压时,橡胶套及其内部的细沙层包裹中模拟煤层外部,隔离液压油,同时使得油压均匀作用于煤层。

13.进一步可选的,所述套体为一体成型的,套体的五个面和套盖都设有内袋18,内袋18用于装填细沙,内袋18边缘封闭,避免细沙泄漏;

14.套盖和槽盖对应压裂井的位置分别设有第一通孔和第二通孔,允许压裂井依次贯穿套盖和槽盖,再连接压裂装置。

15.进一步可选的,所述套盖的上表面覆盖有一层橡胶盖层,橡胶盖层对应压裂井的位置为竖直的井套,井套顶部设有第三通孔,压裂井穿过套盖后穿入井套,并带动井套穿出第二通孔,第三通孔的高度高于第二通孔,使得井套能穿出槽盖。

16.可选的,所述围压装置包括液压油罐和若干根液压油管道,槽盖的顶面靠近自身边沿的位置均匀设有若干个进油口,用于连接液压油管道,向实验槽内部注入液压油;

17.模拟煤层内部压力传感器,用于实时监测模拟煤层的围压,用于指导液压油的注入量;实验槽的底部设有排油口。

18.第二方面,所述用于模拟深部煤系气藏压裂的实验装置的使用方法,包括以下步骤:

19.(1)向橡胶套的套体的底面内袋18中装填细沙,再将底面内袋18的边沿热压封口,将橡胶套放入实验槽内,将套体底面的细沙铺设平整;

20.同时保持套体的四个侧面的内袋18都只敞开顶部的开口,便于向内袋18中装填细沙;

21.(2)橡胶套内预设压裂井,再向橡胶套内部装填煤样品,均匀埋设微地震检测探头,同时向套体的四个侧面的内袋18中装填细沙,保证煤层压实前的厚度与四个侧面的内袋18中的细沙高度相同;再压实煤层;

22.重复步骤(2),分层装填煤样品,再分层压实,得到模拟煤层;

23.(3)向套盖的内袋18中装填细沙,再热压封口;将套盖放置在模拟煤层的上方,使得压裂井依次穿过套盖和橡胶盖层,再将套盖内的细沙铺设平整,其厚度等于套体底面内的细沙厚度;再将套盖的边沿与套体顶边对接并热压闭合,形成完整的橡胶套;

24.(4)将槽盖盖在实验槽顶部,使得压裂井带着所述井套穿过槽盖,将槽盖与实验槽密封连接;再在第三通孔的位置密封井套与槽盖,然后将井套的顶部与压裂井的外侧面粘结;

25.(5)检查实验槽和压裂装置的气密性,再根据气藏埋深条件,通过进油口向实验槽内部注入液压油,液压油通过橡胶套及其内部的细沙层向模拟煤层的各个面均匀施压,模拟真实地层的围压条件;

26.(6)开启微地震检测探头和信号分析装置,当模拟煤层的围压达到实验要求时,停止输入液压油,启动压裂装置,先向压裂井输入滑溜水,进行前置液压裂;

27.(7)开启砂罐和混合搅拌器,向压裂井输入滑溜水和石英砂的混合物流,进行携砂

液压裂;

28.(8)关闭砂罐和混合搅拌器,再向压裂井单独输入滑溜水,进行顶替液压裂;

29.在步骤(6)、(7)、(8)中,利用微地震检测探头和信号分析装置持续监测模拟煤层的压裂裂缝扩展情况;

30.(9)关闭压裂装置、微地震检测探头和信号分析装置,开启排油口,排出液压油,降低实验槽内部的围压;排油后开启槽盖,取出橡胶套包裹的模拟煤层,结束实验。

31.可选的,步骤(1)中,套体底面的细沙铺设平整后,底面细沙的厚度为模拟煤层厚度的3-6%。

32.可选的,步骤(2)中还包括在煤层中埋设压力传感器。

33.可选的,步骤(1)和(3)中,平整细沙使用刮板和常规的水平仪,对套体底面和套盖中的细沙层进行平铺和找平。

34.可选的,步骤(3)中,套盖的内袋18的边沿与套盖的边沿之间有一定的间距,例如0.5-1cm,便于套盖与套体连接。

35.可选的,将滑溜水的出水排量设置为不同的数量,其它工艺条件不变,进行步骤(6)-(8),即可优选出最适宜的压裂液排量;

36.调节前置液压裂和顶替液压裂的时间,其它工艺条件不变,进行步骤(6)-(8),即可优选出最适宜的压裂液总量;

37.调节石英砂的粒径,其它工艺条件不变,进行步骤(6)-(8),即可优选出最适宜的石英砂粒度;

38.调节携砂液压裂的时间,其它工艺条件不变,进行步骤(6)-(8),即可优选出最适宜的石英砂总量。

39.可选的,步骤(9)中,将橡胶套机械切开,取出内袋18中的细沙和模拟煤层,破碎模拟煤层,取出微地震检测探头、压力传感器和压裂井,清洗后可再次利用,橡胶套无法再次利用。每次改变实验条件都需要重新制作模拟煤层。

附图说明

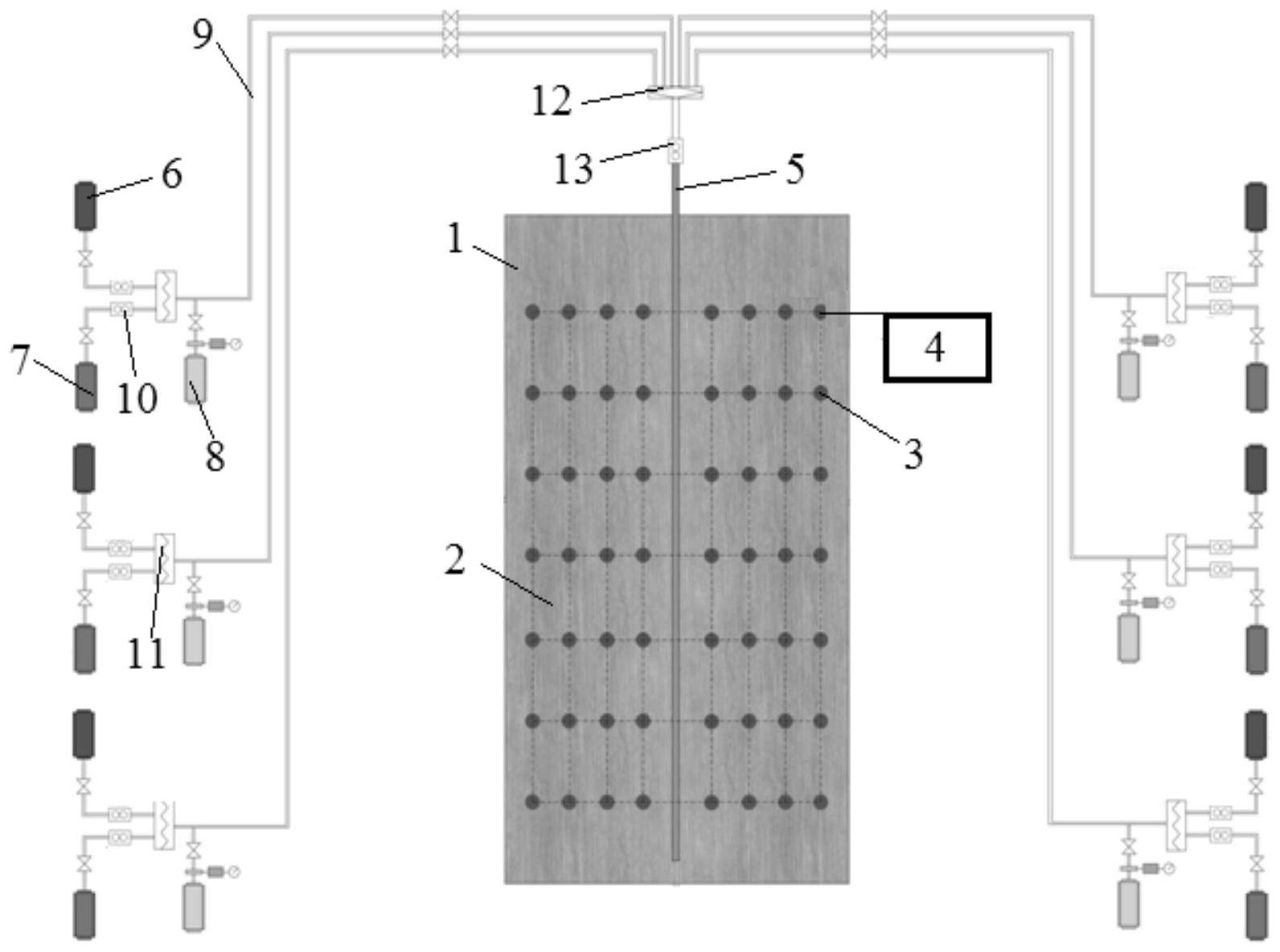

40.图1为用于模拟深部煤系气藏压裂的实验装置的结构示意图;

41.图2为实验槽与橡胶套的示意图;

42.图3为套盖与自身的内袋的示意图。

43.附图中,1-实验槽,2-模拟煤层,3-微地震检测探头,4-信号分析装置,5-压裂井,6-水罐,7-砂罐,8-增压泵,9-输送管,10-第一流量计,11-混合搅拌器,12-多通阀门,13-第二流量计,14-槽盖,15-橡胶套,16-套体,17-套盖,18-内袋,19-进油口,20-第一通孔,21-第二通孔,22-第三通孔,23-橡胶盖层,24-井套。

具体实施方式

44.本实施例提供用于模拟深部煤系气藏压裂的实验装置,如图1-图3所示,包括实验槽1和若干组压裂装置,实验槽1用于容纳模拟煤层2,模拟煤层2的内部均匀埋设若干个微地震检测探头3,微地震检测探头3通讯连接实验槽1外部的信号分析装置4,用于分析压裂煤层后,煤层裂缝扩展情况;模拟煤层2中预埋一个竖直的压裂井5;

45.所述压裂装置包括水罐6、砂罐7和增压泵8,水罐6、砂罐7并联输送管9的进口,增压泵8连接在输送管9的上游侧,输送管9的出口连接压裂井5的进口,用于向模拟煤层2提供滑溜水、石英砂;

46.实验槽1的外部设有围压装置,用于向实验槽1提供液压油,液压油向模拟煤层2提供围压,以控制煤层的埋深环境。

47.可选的,所述压裂装置的水罐6内装有滑溜水,砂罐7内装有石英砂,滑溜水和石英砂用于压裂模拟煤层2,水罐6和砂罐7的出口分别设有阀门和第一流量计10,用于分别控制滑溜水和石英砂的流量。

48.可选的,所述水罐6和砂罐7的下游设有混合搅拌器11,水罐6和砂罐7并联混合搅拌器11的进口,混合搅拌器11的出口连接输送管9的进口;

49.压裂时,可以单独使用滑溜水,也可以滑溜水和石英砂在混合搅拌器11内混合均匀,再输入压裂井5。

50.可选的,所述增压泵8连接在混合搅拌器11的下游侧,能够为单独的滑溜水或滑溜水和石英砂的混合流体增压。

51.可选的,所述压裂井5的进口依次设置多通阀门12和第二流量计13,多通阀门12的通路数量等于压裂装置的组数,能够控制最终进入压裂井5的压裂物流的量。

52.本发明的压裂井5的进口并联若干组压裂装置,为压裂井5提供压裂条件,由于本发明需要模拟地质气藏的超大规模极限压裂情况,实验室单一的增压泵8无法满足这种要求,利用若干组压裂装置叠加压力,能够达到超大规模极限压裂的要求。

53.可选的,所述实验槽1为立方体,顶部设有可分离式的槽盖14,槽盖14与实验槽1的顶部边沿可密封连接;

54.实验时,实验槽1内部铺设橡胶套15,橡胶套15包括可分离的套体16和套盖17,套体16包括一个底面和周围的四个侧面,套体16围成一个立方体空间,该空间内装填煤样品之后,进行压实,得到模拟煤层2;

55.橡胶套15的长、宽、高等于实验槽1内部空间的长、宽、高;套体16的五个面和套盖17的内部都是中空的,用于内部装填细沙18,在液压油对模拟煤层施加围压时,橡胶套15及其内部的细沙18层包裹中模拟煤层2外部,隔离液压油,同时使得油压均匀作用于煤层,使得煤层的围压环境更贴合实际情况,实验准确性更高。

56.进一步可选的,所述套体16为一体成型的,套体16的五个面和套盖17都设有内袋18,内袋18用于装填细沙18,内袋18边缘封闭,避免细沙18泄漏,例如采用热压工艺压制内袋18;

57.套盖17和槽盖14对应压裂井5的位置分别设有第一通孔20和第二通孔21,允许压裂井5依次贯穿套盖17和槽盖14,再连接压裂装置。

58.进一步可选的,所述套盖17的上表面覆盖有一层橡胶盖层23,橡胶盖层23对应压裂井5的位置为竖直的井套24,井套24顶部设有第三通孔22,压裂井5穿过套盖17后穿入井套24,并带动井套24穿出第二通孔21,第三通孔22的高度高于第二通孔21,使得井套24能穿出槽盖14。

59.进一步可选的,所述井套24与橡胶盖层23一体成型,使得井套24底部与橡胶盖层23无缝衔接,当槽盖14盖在实验槽1顶面且密封后,井套24贯穿第二通孔21的位置进行密

封,避免通入实验槽1内的液压油从第一通孔20处进入套盖17内部,以及沿着井套24从第三通孔22处溢出。

60.图2中将橡胶盖层23与套盖17分离开来,并画成平板状,是为了展示清楚橡胶套的结构。

61.优选的,所述井套24处于实验槽1内部的长度大于第一通孔20与第二通孔21之间的距离,即井套24在实验槽1内部有富余有褶皱,这样,当实验槽1内充入液压油压迫橡胶盖层23和套盖17向下时,井套24上部与第二通孔21密封连接,下部有延展余地,避免井套24受力后不可延展而扯断井套24,造成液压油向模拟煤层2和/或槽盖14外部泄漏。

62.可选的,所述围压装置包括液压油罐和若干根液压油管道,槽盖14的顶面靠近自身边沿的位置均匀设有若干个进油口19,用于连接液压油管道,向实验槽1内部注入液压油;

63.模拟煤层2内部压力传感器,用于实时监测模拟煤层2的围压,用于指导液压油的注入量;实验槽1的底部设有排油口。

64.所述微地震检测探头3和信号分析装置4为分布式微地震监测领域常用的微地震检测探头3和信号分析装置4,能够检测煤层裂缝信息即可。

65.可选的,所述压裂井5的底部封闭,侧面均匀设置若干个输出孔,用于向模拟煤层2输入压裂物流。

66.所述用于模拟深部煤系气藏压裂的实验装置的使用方法,包括以下步骤:

67.(1)向橡胶套15的套体16的底面内袋18中装填细沙18,细沙18铺设平整后,底面细沙18的厚度为模拟煤层2厚度的3%,再将底面内袋18的边沿热压封口,将橡胶套15放入实验槽1内,将套体16底面的细沙18铺设平整;

68.同时保持套体16的四个侧面的内袋18都只敞开顶部的开口,便于向内袋18中装填细沙18;

69.(2)橡胶套15内预设压裂井5,再向橡胶套15内部装填煤样品,均匀埋设微地震检测探头3和压力传感器,同时向套体16的四个侧面的内袋18中装填细沙18,保证煤层压实前的厚度与四个侧面的内袋18中的细沙18高度相同;再压实煤层;

70.重复步骤(2),分层装填煤样品,再分层压实,得到模拟煤层2;压实煤层使用常规的具有机械下压功能的装置即可,也可以人工压实。

71.(3)向套盖17的内袋18中装填细沙18,再热压封口,套盖17的内袋18的边沿与套盖17的边沿之间有0.5cm的间距,便于套盖17与套体16连接;

72.将套盖17放置在模拟煤层2的上方,使得压裂井5依次穿过套盖17和橡胶盖层23,再将套盖17内的细沙18铺设平整,其厚度等于套体16底面内的细沙18厚度;再将套盖17的边沿与套体16顶边对接并热压闭合,形成完整的橡胶套15;

73.步骤(1)和(3)中,平整细沙18使用刮板和常规的水平仪,对套体16底面和套盖17中的细沙18层进行平铺和找平;

74.(4)将槽盖14盖在实验槽1顶部,使得压裂井5带着所述井套24穿过槽盖14,将槽盖14与实验槽1密封连接;再在第三通孔22的位置密封井套24与槽盖14,然后将井套24的顶部与压裂井5的外侧面粘结;

75.(5)检查实验槽1和压裂装置的气密性,再根据气藏埋深条件,通过进油口19向实

验槽1内部注入液压油,液压油通过橡胶套15及其内部的细沙18层向模拟煤层2的各个面均匀施压,模拟真实地层的围压条件;

76.(6)开启微地震检测探头3和信号分析装置4,当模拟煤层2的围压达到实验要求时(埋深2000米时,模拟煤层的垂直应力为54mpa,最大水平主应力为89mpa,最小水平主应力为50mpa),停止输入液压油,启动六组压裂装置,先向压裂井5输入滑溜水,进行前置液压裂,每个水罐6的滑溜水排量为2m3/min,注入压裂井5中的排量即为12m3/min,注入时间为5min;

77.(7)开启砂罐7和混合搅拌器11,向压裂井5输入滑溜水和石英砂的混合物流,进行携砂液压裂;每个砂罐7的出砂速率为0.36m3/min,注入压裂井5中的砂量即为2.16m3/min,石英砂占体积比为18%,同时滑溜水注入排量保持为12m3/min,注入时间为5min;

78.(8)关闭砂罐7和混合搅拌器11,再向压裂井5单独输入滑溜水,每个水罐6的滑溜水排量为2m3/min,注入时间为5min,进行顶替液压裂;

79.在步骤(6)、(7)、(8)中,利用微地震检测探头3和信号分析装置4持续监测模拟煤层2的压裂裂缝扩展情况;

80.(9)关闭压裂装置、微地震检测探头3和信号分析装置4,开启排油口,排出液压油,降低实验槽1内部的围压;排油后开启槽盖14,取出橡胶套15包裹的模拟煤层2,结束实验。

81.步骤(9)中,将橡胶套15机械切开,取出内袋18中的细沙18和模拟煤层2,破碎模拟煤层2,取出微地震检测探头3、压力传感器和压裂井5,清洗后可再次利用,橡胶套15无法再次利用。每次改变实验条件都需要重新制作模拟煤层2。

82.将滑溜水的出水排量设置为不同的数量,2.5、3、3.5、4m3/min,其它工艺条件不变,进行步骤(6)-(8),即可优选出最适宜的压裂液排量;

83.调节前置液压裂和顶替液压裂的时间,5、10、15、20、25min,其它工艺条件不变,进行步骤(6)-(8),即可优选出最适宜的压裂液总量;

84.调节石英砂的粒径,40、60、80、100、120目,其它工艺条件不变,进行步骤(6)-(8),即可优选出最适宜的石英砂粒度;

85.调节携砂液压裂的时间,5、10、15、20、25min,其它工艺条件不变,进行步骤(6)-(8),即可优选出最适宜的石英砂总量。

86.本发明所述用于模拟深部煤系气藏压裂的实验装置及其使用方法,能够模拟压裂液排量、压裂液总量、石英砂粒度、石英砂总量对深部煤层气井压裂效果的影响,并采用微地震裂缝监测技术,实时监测上述因素对深部煤层气井压裂效果的影响。同时也可以模拟不同石英砂粒度在压裂过程中分段注入的顺序(此时将不同粒度的石英砂分置于不同的砂罐7中,不听砂罐7与混合搅拌器11并联即可),优选出最适宜的石英砂注入顺序。此外,该实验装置及其使用方法还能模拟不同深度(即不同围压)的其他类型油气藏(例如页岩气、页岩油、砂岩气、灰岩气、铝土岩气等)的压裂工程改造,为油气压裂优化提供重要的参考。

87.本发明在模拟煤层2的围压实施方面进行了改进,传统的压裂实验的对象是散煤样品或体积较小的煤块,它们是煤层的局部,无法展示整块煤层在围压下的压裂情况。传统实验对于小体积没样品施加围压的方法是机械挤压,而机械挤压对于整块的煤层样品是不适用的。因为机械挤压要求煤层的至少三个面(例如底面和两个相邻的侧面)接受挤压,另三个面固定不动,在力的相互作用下,煤层的六个面都受到作用力,以模拟围压。而机械挤

压要涉及挤压板的移动,三个受理面相邻,对应三个受理面的挤压板在移动中彼此限制,若将挤压板分区分块,极容易导致煤样品或压裂物流的泄露,造成漏压,实验失败。

88.本发明放弃了传统的机械挤压,改用油压,为了进一步使得模拟煤层2受力均匀,创造性的用橡胶套15包裹煤层,在受压状态下,煤层很容易使得橡胶套15破损,本发明在橡胶套15内装填细沙18(例如100-120目),形成细沙18层,保护橡胶套15,同时使得液压作用面规整密实,煤层受力更为均匀,更贴近实际煤层情况,提高实验准确度。

89.每装填一层煤样品,同步装填套体16四个侧面的内袋18的细沙18,细沙18与煤样高度相同,压实煤层后,细沙18被挤压,高度略有增加,在下一个煤层装填时,还是细沙18高度与煤层相同,如此重复,使得上面的最后一层煤样压实后,四周细沙18只比模拟煤层2略高一些(例如1-5mm),高出来的空间可以用于容纳套盖17及其细沙18层。最后橡胶套15封闭后,煤层的顶面与套盖17的下表面接触,套盖17的上表面接近槽盖14的下表面(例如距离1-10mm)。

当前第1页1

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!