含氟107基胶、室温固化耐油硅橡胶及其制备方法与流程-j9九游会真人

1.本发明涉及硅橡胶领域,特别是涉及一种含氟107基胶、室温固化耐油硅橡胶及其制备方法。

背景技术:

2.随着汽车、军工以及航天领域的发展,对发动机的密封需求越来越大,对密封性能也越来越重视。目前市面上常用的密封手段有密封垫(圈)密封以及密封胶密封,但密封垫在使用时会随着时间延长,在负载和接触介质的反复压缩和侵蚀下致使其厚度下降、弹性渐失导致密封失效。密封胶粘接性好、能在高低温下长期使用,因而在汽车润滑系统、冷却系统均有较大应用空间。在平面密封领域,密封胶正在逐步取代密封垫,“以胶代垫”已成为一种新的趋势。

3.室温硫化硅橡胶是由-si-o-si-为基本骨架,在室温下通过湿气固化后可形成具有优异性能的有机硅弹性体。硅橡胶具有优异的耐候、耐化学品、在-60℃-200℃能长期使用等优点,通过加入填料、增塑剂和助剂后还可赋予其较好的力学性能以及位移能力,对大多数基材具有良好的粘接性,因而广泛应用于建筑、电子电器、汽车、航空等领域的粘结密封。

4.但是,在高温环境下,普通硅橡胶的si-o键会发生重排和断裂,因而会破坏硅橡胶致密的空间结构,加之矿物油等非极性油的渗透及澎润能力强,因此,在热矿物油的浸泡下,普通硅橡胶的分子结构会被破坏,体积变大出现溶胀现象,力学性能会大幅降低,密封性能遭到严重破坏,在一定程度上限制了硅橡胶在汽车、油田等与溶剂接触较多的工业领域的使用。因此,如何提高硅橡胶在高温下的耐油性已显得及其必要。

技术实现要素:

5.基于此,本发明的目的在于提供一种室温固化耐油硅橡胶,使其具有良好力学性能的同时,具有良好高温耐油性。

6.为了达到上述发明目的,本发明首先提供了一种含氟107基胶,以该含氟107基胶制备的室温固化硅橡胶在具有良好力学性能的同时,具有良好的高温耐油性。包括如下技术方案:

7.一种含氟107基胶,由三苯基甲烷三异氰酸酯先与氟碳树脂反应,所得产物再与端羟基聚二甲基硅氧烷反应得到;

8.所述氟碳树脂为溶剂型feve四氟树脂。

9.在其中一些实施例中,所述溶剂型feve四氟树脂的固含量≥50%。

10.在其中一些实施例中,所述溶剂型feve四氟树脂的固含量≥65%。

11.在其中一些实施例中,所述溶剂型feve四氟树脂的氟含量≥20%。

12.在其中一些实施例中,所述溶剂型feve四氟树脂的氟含量≥25%。

13.在其中一些实施例中,所述三苯基甲烷三异氰酸酯与氟碳树脂的质量比为1:1-6。

14.在其中一些实施例中,所述三苯基甲烷三异氰酸酯与氟碳树脂的质量比为1:3-6。

15.在其中一些实施例中,所述三苯基甲烷三异氰酸酯与氟碳树脂的质量比为1:3.5-4.5。

16.在其中一些实施例中,所述三苯基甲烷三异氰酸酯与端羟基聚二甲基硅氧烷的质量比为1:10-45。

17.在其中一些实施例中,所述端羟基聚二甲基硅氧烷为低粘度的107胶,其在25℃的粘度为50cps-1000cps。

18.在其中一些实施例中,所述端羟基聚二甲基硅氧烷为低粘度的107胶,其在25℃的粘度为80cps-520cps。

19.在其中一些实施例中,所述端羟基聚二甲基硅氧烷为低粘度的107胶,其在25℃的粘度为90cps-120cps。

20.在其中一些实施例中,所述端羟基聚二甲基硅氧烷为低粘度的107胶,其在25℃的粘度为90cps-120cps;所述三苯基甲烷三异氰酸酯与端羟基聚二甲基硅氧烷的质量比为1:14-18。

21.在其中一些实施例中,所述端羟基聚二甲基硅氧烷为低粘度的107胶,其在25℃的粘度为280cps-320cps;所述三苯基甲烷三异氰酸酯与端羟基聚二甲基硅氧烷的质量比为1:23-28。

22.在其中一些实施例中,所述端羟基聚二甲基硅氧烷为低粘度的107胶,其在25℃的粘度为480cps-520cps;所述三苯基甲烷三异氰酸酯与端羟基聚二甲基硅氧烷的质量比为1:38-42。

23.本发明还提供了所述含氟107基胶的制备方法,包括如下技术方案。

24.一种含氟107基胶的制备方法,包括如下步骤:

25.将所述三苯基甲烷三异氰酸酯和所述氟碳树脂加入行星机中,在真空度为-0.08mpa~-0.1mpa、温度为60℃~80℃的条件下加入有机锡催化剂,搅拌反应2h~3h后再加入所述端羟基聚二甲基硅氧烷继续在真空度为-0.08~-0.1mpa、温度为60℃~80℃的条件下搅拌反应2h~3h,冷却到室温后再除溶剂,即得所述含氟107基胶。

26.本发明还提供了一种室温固化耐油硅橡胶,包括如下技术方案。

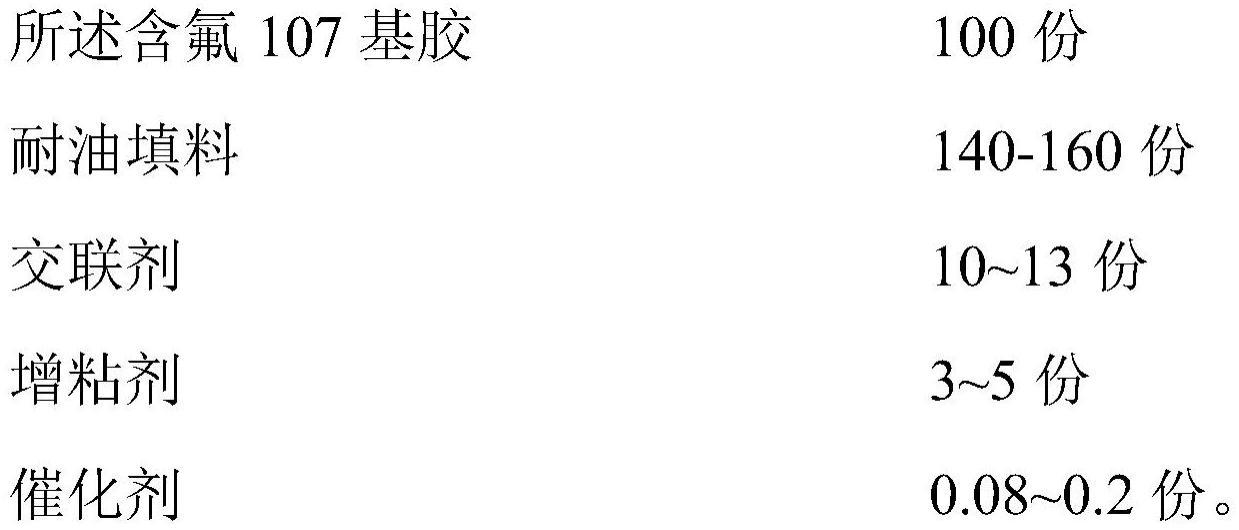

27.一种室温固化耐油硅橡胶,以重量份计,由包括以下组分的原料制备而成:

[0028][0029][0030]

在其中一些实施例中,以重量份计,所述室温固化耐油硅橡胶由包括以下组分的原料制备而成:

[0031][0032]

在其中一些实施例中,所述耐油填料选自高岭土、硅藻土、硅微粉、硫酸钡和有机粘土中的一种或多种。

[0033]

在其中一些实施例中,所述交联剂选自甲基三丙酮肟基硅烷、甲基三丁酮肟基硅烷、丙基三丁酮肟基硅烷、苯基三丁酮肟基硅烷、四丁酮肟基硅烷、甲基三(甲基异丁酮肟基)硅烷、四(甲基异丁酮肟基)硅烷、乙烯基三丙酮肟基硅烷、乙烯基三丁酮肟基硅烷、乙烯基三(甲基异丁酮肟基)硅烷中的至少一种。

[0034]

在其中一些实施例中,所述交联剂为质量比为2-4:1的甲基三丁酮肟基硅烷和乙烯基三丁酮肟基硅烷的组合。

[0035]

在其中一些实施例中,所述增粘剂选自γ-氨丙基三甲氧基硅烷、γ-氨丙基三乙氧基硅烷、n-(β-氨乙基)-γ-氨丙基三甲氧基硅烷、n-(β-氨乙基)-γ-氨丙基三乙氧基硅烷、γ-缩水甘油醚氧丙基三甲氧基硅烷、γ-甲基丙烯酰氧基丙基三甲氧基硅烷、3-异氰酸酯基丙基三甲氧基硅烷、环氧丙基三乙氧基硅烷和巯丙基三甲氧基硅烷中的至少一种。

[0036]

在其中一些实施例中,所述增粘剂选自质量比为2-4:1的n-(β-氨乙基)-γ-氨丙基三乙氧基硅烷和γ-氨丙基三甲氧基硅烷的组合。

[0037]

在其中一些实施例中,所述催化剂选自二月桂酸二丁基锡、二醋酸二丁基锡、二月桂酸二辛基锡、辛酸亚锡和二丁乙酰丙酮锡中的至少一种。

[0038]

本发明还提供了一种室温固化耐油硅橡胶的制备方法,包括如下技术方案。

[0039]

一种室温固化耐油硅橡胶的制备方法,包括以下步骤:

[0040]

在所述含氟107基胶中加入所述耐油填料、交联剂、增粘剂以及催化剂,在真空度为-0.08mpa~-0.1mpa的条件下搅拌90min~120min,即得所述室温固化耐油硅橡胶。

[0041]

与现有技术相比,本发明具有以下有益效果:

[0042]

本发明通过使用三苯基甲烷三异氰酸酯与feve氟碳树脂中的羟基反应接枝feve氟碳树脂后再与107胶中的羟基反应制备得到含氟107基胶,通过引入苯基刚性基团,提升硅橡胶的耐高温性能,降低硅橡胶在高温下降解的风险;通过引入feve氟碳树脂,利用其丰富的-f基团,能有效的阻止非极性油的渗入,从而提升硅橡胶的耐油、耐酸碱性能;再搭配耐油填料可以达到较好的抗澎润效果,提升硅橡胶在高温下的耐油性。本发明的含氟107基胶搭配一定量的耐油填料和交联剂、增粘剂以及催化剂制备得到的硅橡胶,能明显的提升硅橡胶在高温下的耐油性,从而使硅橡胶在高温矿物油中能较长时间保持物化性能,起到较好的密封效果,有利于其在发动机以及与油品接触物件的密封等领域的应用。

具体实施方式

[0043]

下面通过具体实施例来进一步说明本发明的技术方案。本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

[0044]

除非另有定义,本发明所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不用于限制本发明。

[0045]

本发明的术语“包括”和“具有”以及它们任何变形,意图在于覆盖不排他的包含。例如包含了一系列步骤的过程、方法、装置、产品或设备没有限定于已列出的步骤或模块,而是可选地还包括没有列出的步骤,或可选地还包括对于这些过程、方法、产品或设备固有的其它步骤。

[0046]

在本发明中提及的“多个”是指两个或两个以上。“和/或”,描述关联对象的关联关系,表示可以存在三种关系,例如,a和/或b,可以表示:单独存在a,同时存在a和b,单独存在b这三种情况。字符“/”一般表示前后关联对象是一种“或”的关系。

[0047]

以下实施例中,feve氟碳树脂为溶剂型feve四氟树脂,型号为gk-570,固含量≥65%,氟含量为≥25%,购自日本大金工业株式会社。

[0048]

以下为具体实施例。

[0049]

实施例1

[0050]

本实施例中的室温固化耐油硅橡胶通过以下方法制备:

[0051]

(1)将10份三苯基甲烷三异氰酸酯和10份的feve氟碳树脂加入行星机中,开启加热和真空,在-0.08~-0.1mpa,70℃下加入0.0001份二月硅酸二丁基锡并搅拌反应2小时,加入160份25℃粘度为100cps的107胶(双羟基封端聚二甲基硅氧烷)继续在该反应条件下搅拌反应2h,冷却到室温取出,经减压蒸馏出氟碳树脂中的溶剂即得到所述含氟107基胶。

[0052]

(2)取出上述制备的100份含氟107基胶,再加入70份高岭土、80份硅藻土、10份甲基三丁酮肟基硅烷、3份n-(β-氨乙基)-γ-氨丙基三乙氧基硅烷以及0.1份二月桂酸二丁基锡,在真空度-0.08~-0.1mpa的条件下搅拌100min,得到室温固化耐油硅橡胶。

[0053]

实施例2

[0054]

本实施例中的室温固化耐油硅橡胶通过以下方法制备:

[0055]

(1)将10份三苯基甲烷三异氰酸酯和20份的feve氟碳树脂加入行星机中,开启加热和真空,在-0.08~-0.1mpa,70℃下加入0.0001份二月硅酸二丁基锡并搅拌反应2小时,加入160份25℃粘度为100cps的107胶继续在该反应条件下搅拌反应2h,冷却到室温取出,经减压蒸馏出氟碳树脂中的溶剂即得到所述含氟107基胶。

[0056]

(2)取出上述制备的100份含氟107基胶,再加入70份高岭土、80份硅微粉、6份甲基三丁酮肟基硅烷、4份苯基三丁酮肟基硅烷、3份n-(β-氨乙基)-γ-氨丙基三乙氧基硅烷、1份γ-巯丙基三甲氧基硅烷以及0.1份二月桂酸二丁基锡,在真空度-0.08~-0.1mpa的条件下搅拌100min,得到室温固化耐油硅橡胶。

[0057]

实施例3

[0058]

本实施例中的室温固化耐油硅橡胶通过以下方法制备:

[0059]

(1)将10份三苯基甲烷三异氰酸酯和40份的feve氟碳树脂加入行星机中,开启加热和真空,在-0.08~-0.1mpa,70℃下加入0.0001份二月硅酸二丁基锡并搅拌反应2小时,

加入160份25℃粘度为100cps的107胶继续在该反应条件下搅拌反应2h,冷却到室温取出,经减压蒸馏出氟碳树脂中的溶剂即得到所述含氟107基胶。

[0060]

(2)取出上述制备的100份含氟107基胶,再加入70份高岭土、80份硅微粉、8份甲基三丁酮肟基硅烷、3份乙烯基三丁酮肟基硅烷、3份n-(β-氨乙基)-γ-氨丙基三乙氧基硅烷、1份γ-氨丙基三甲氧基硅烷以及0.1份二月桂酸二丁基锡,在真空度-0.08~-0.1mpa的条件下搅拌100min,得到室温固化耐油硅橡胶。

[0061]

实施例4

[0062]

本实施例中的室温固化耐油硅橡胶通过以下方法制备:

[0063]

(1)将10份三苯基甲烷三异氰酸酯和60份的feve氟碳树脂加入行星机中,开启加热和真空,在-0.08~-0.1mpa,70℃下加入0.0001份二月硅酸二丁基锡并搅拌反应2小时,加入160份25℃粘度为100cps的107胶继续在该反应条件下搅拌反应2h,冷却到室温取出,经减压蒸馏出氟碳树脂中的溶剂即得到所述含氟107基胶。

[0064]

(2)取出上述制备的100份含氟107基胶,再加入70份高岭土、80份硅微粉、8份甲基三丁酮肟基硅烷、3份乙烯基三丁酮肟基硅烷、3份n-(β-氨乙基)-γ-氨丙基三乙氧基硅烷、1份γ-氨丙基三甲氧基硅烷以及0.1份二月桂酸二丁基锡,在真空度-0.08~-0.1mpa的条件下搅拌100min,得到室温固化耐油硅橡胶。

[0065]

实施例5

[0066]

本实施例中的室温固化耐油硅橡胶通过以下方法制备:

[0067]

(1)将10份三苯基甲烷三异氰酸酯和20份的feve氟碳树脂加入行星机中,开启加热和真空,在-0.08~-0.1mpa,70℃下加入0.0001份二月硅酸二丁基锡并搅拌反应2小时,加入250份25℃粘度为300cps的107胶继续在该反应条件下搅拌反应2h,冷却到室温取出,经减压蒸馏出氟碳树脂中的溶剂即得到所述含氟107基胶。

[0068]

(2)取出上述制备的100份含氟107基胶,再加入70份高岭土、80份硅微粉、11份苯基三丁酮肟基硅烷、3份n-(β-氨乙基)-γ-氨丙基三乙氧基硅烷以及0.1份二月桂酸二丁基锡,在真空度-0.08~-0.1mpa的条件下搅拌100min,得到室温固化耐油硅橡胶。

[0069]

实施例6

[0070]

本实施例中的室温固化耐油硅橡胶通过以下方法制备:

[0071]

(1)将10份三苯基甲烷三异氰酸酯和40份的feve氟碳树脂加入行星机中,开启加热和真空,在-0.08~-0.1mpa,70℃下加入0.0001份二月硅酸二丁基锡并搅拌反应2小时,加入250份25℃粘度为300cps的107胶继续在该反应条件下搅拌反应2h,冷却到室温取出,经减压蒸馏出氟碳树脂中的溶剂即得到所述含氟107基胶。

[0072]

(2)取出上述制备的100份含氟107基胶,再加入70份硅微粉、80份硫酸钡、12份甲基三丁酮肟基硅烷、3份γ-氨丙基三甲氧基硅烷、2份n-(β-氨乙基)-γ-氨丙基三乙氧基硅烷以及0.1份二月桂酸二丁基锡,在真空度-0.08~-0.1mpa的条件下搅拌100min,得到室温固化耐油硅橡胶。

[0073]

实施例7

[0074]

本实施例中的室温固化耐油硅橡胶通过以下方法制备:

[0075]

(1)将10份三苯基甲烷三异氰酸酯和20份的feve氟碳树脂加入行星机中,开启加热和真空,在-0.08~-0.1mpa,70℃下加入0.0001份二月硅酸二丁基锡并搅拌反应2小时,

加入400份25℃粘度为500cps的107胶继续在该反应条件下搅拌反应2h,冷却到室温取出,经减压蒸馏出氟碳树脂中的溶剂即得到所述含氟107基胶。

[0076]

(2)取出上述制备的100份含氟107基胶,再加入50份有机粘土、60份硫酸钡、40份高岭土、12份甲基三丁酮肟基硅烷、3份γ-氨丙基三甲氧基硅烷、2份n-(β-氨乙基)-γ-氨丙基三乙氧基硅烷以及0.1份二月桂酸二丁基锡,在真空度-0.08~-0.1mpa的条件下搅拌100min,得到室温固化耐油硅橡胶。

[0077]

实施例8

[0078]

本实施例中的室温固化耐油硅橡胶通过以下方法制备:

[0079]

(1)将10份三苯基甲烷三异氰酸酯和40份的feve氟碳树脂加入行星机中,开启加热和真空,在-0.08~-0.1mpa,70℃下加入0.0001份二月硅酸二丁基锡并搅拌反应2小时,加入400份25℃粘度为500cps的107胶继续在该反应条件下搅拌反应2h,冷却到室温取出,经减压蒸馏出氟碳树脂中的溶剂即得到所述含氟107基胶。

[0080]

(2)取出上述制备的100份含氟107基胶,再加入50份有机粘土、60份硅微粉、40份高岭土、7份甲基三丁酮肟基硅烷、6份乙烯基三丁酮肟基硅烷、3份γ-氨丙基三甲氧基硅烷、2份n-(β-氨乙基)-γ-氨丙基三乙氧基硅烷以及0.1份二月桂酸二丁基锡,在真空度-0.08~-0.1mpa的条件下搅拌100min,得到室温固化耐油硅橡胶。

[0081]

对比例1

[0082]

本对比例的室温固化硅橡胶通过以下方法制备:

[0083]

将100份25℃粘度为100cps的107胶、70份高岭土、80份硅微粉、8份甲基三丁酮肟基硅烷、3份乙烯基三丁酮肟基硅烷、3份n-(β-氨乙基)-γ-氨丙基三乙氧基硅烷、1份γ-氨丙基三甲氧基硅烷以及0.1份二月桂酸二丁基锡,在真空度-0.08~-0.1mpa的条件下搅拌100min,得到室温固化硅橡胶。

[0084]

对比例2

[0085]

本对比例的室温固化硅橡胶通过以下方法制备:

[0086]

将100份25℃粘度为100cps的107基胶、20份feve氟碳树脂、70份高岭土、80份硅微粉、8份甲基三丁酮肟基硅烷、3份乙烯基三丁酮肟基硅烷、3份n-(β-氨乙基)-γ-氨丙基三乙氧基硅烷、1份γ-氨丙基三甲氧基硅烷以及0.1份二月桂酸二丁基锡,在真空度-0.08~-0.1mpa的条件下搅拌90~120min,得到室温固化硅橡胶。

[0087]

对比例3

[0088]

本对比例的室温固化硅橡胶通过以下方法制备:

[0089]

(1)将10份三苯基甲烷三异氰酸酯和160份25℃粘度为100cps的107胶加入行星机中,开启加热和真空,在-0.08~-0.1mpa,70℃下加入0.0001份二月硅酸二丁基锡并搅拌反应2小时制备得到刚性基团107基胶。

[0090]

(2)取出上述制备的100份107基胶,再加入70份高岭土、80份硅微粉、8份甲基三丁酮肟基硅烷、3份乙烯基三丁酮肟基硅烷、3份n-(β-氨乙基)-γ-氨丙基三乙氧基硅烷、1份γ-氨丙基三甲氧基硅烷以及0.1份二月桂酸二丁基锡,在真空度-0.08~-0.1mpa的条件下搅拌100min,得到室温固化硅橡胶。

[0091]

对比例4

[0092]

本对比例的室温固化硅橡胶通过以下方法制备:

[0093]

(1)将10份三苯基甲烷三异氰酸酯和160份25℃粘度为100cps的107胶加入行星机中,开启加热和真空,在-0.08~-0.1mpa,70℃下加入0.0001份二月硅酸二丁基锡并搅拌反应2小时制备得到刚性基团107基胶。

[0094]

(2)取出上述制备的100份107基胶,再加入24份feve氟碳树脂、70份高岭土、80份硅微粉、8份甲基三丁酮肟基硅烷、3份乙烯基三丁酮肟基硅烷、3份n-(β-氨乙基)-γ-氨丙基三乙氧基硅烷、1份γ-氨丙基三甲氧基硅烷以及0.1份二月桂酸二丁基锡,在真空度-0.08~-0.1mpa的条件下搅拌90~120min,得到室温固化硅橡胶。

[0095]

对比例5

[0096]

本对比例中的室温固化硅橡胶通过以下方法制备:

[0097]

(1)将10份二苯基甲烷二异氰酸酯和40份的feve氟碳树脂加入行星机中,开启加热和真空,在-0.08~-0.1mpa,70℃下搅拌反应2小时,加入160份25℃粘度为100cps的107胶继续在该反应条件下搅拌反应2h,冷却到室温取出,经减压蒸馏出溶剂即得到所述含氟107基胶。

[0098]

(2)取出上述制备的100份含氟107基胶,再加入70份高岭土、80份硅微粉、8份甲基三丁酮肟基硅烷、3份乙烯基三丁酮肟基硅烷、3份n-(β-氨乙基)-γ-氨丙基三乙氧基硅烷、1份γ-氨丙基三甲氧基硅烷以及0.1份二月桂酸二丁基锡,在真空度-0.08~-0.1mpa的条件下搅拌100min,得到室温固化硅橡胶。

[0099]

对比例6

[0100]

本对比例中的室温固化硅橡胶通过以下方法制备:

[0101]

(1)将10份三苯基甲烷三异氰酸酯和40份的三氟氯乙烯溶剂型氟碳树脂(固含为≥65%,氟含量≥25%)加入行星机中,开启加热和真空,在-0.08~-0.1mpa,70℃下加入0.0001份二月硅酸二丁基锡并搅拌反应2小时,加入160份25℃粘度为100cps的107胶继续在该反应条件下搅拌反应2h,冷却到室温取出,经减压蒸馏出溶剂即得到所述含氟107基胶。

[0102]

(2)取出上述制备的100份含氟107基胶,再加入70份高岭土、80份硅微粉、8份甲基三丁酮肟基硅烷、3份乙烯基三丁酮肟基硅烷、3份n-(β-氨乙基)-γ-氨丙基三乙氧基硅烷、1份γ-氨丙基三甲氧基硅烷以及0.1份二月桂酸二丁基锡,在真空度-0.08~-0.1mpa的条件下搅拌100min,得到室温固化硅橡胶。

[0103]

对实施例1-7和对比例1-6的室温固化硅橡胶进行性能测试:

[0104]

1、邵氏硬度:按照gb/t 16776-2005规定的方法制作并养护测试样品,按照gb/t 531-2008采用邵氏a型硬度计进行测试;

[0105]

2、拉伸强度:按照gb/t 528规定的方法进行测试;

[0106]

3、断裂伸长率:按照gb/t 13477.8-2002规定的方法进行测试;

[0107]

4、耐油性测试:按照国标gb/t 1690-2006测试,测试耐2#标准油的性能,测试条件为:150℃

×

70h。

[0108]

表1各实施例和对比例的硅橡胶性能对比

[0109][0110][0111]

从表1中实施例1~实施例4可以看出,随着feve碳氟树脂接枝量的增加,硅橡胶的高温耐油性有着明显的提升,但是当feve碳氟树脂的添加量过高时,对硅橡胶的高温耐油性帮助不大;实施例3、实施例6和实施例8对比可以看出,使用低粘度的107胶制备得到的含氟107基胶分子量小,其柔性基团少,最终制备得到的硅橡胶力学性能以及硬度要更高,在

耐油处理后,实施例3的性能最好;对比例1和对比例3可以看出,在107胶中引入刚性基团,能增加硅橡胶的力学性能,且能小幅度的提升硅橡胶的高温耐油性;从对比例3和对比例4可以看出,feve碳氟树脂只有在接枝到硅橡胶的空间网络中,才能起到很好的高温耐油性,而冷拼添加到硅橡胶中,feve碳氟树脂会慢慢的从硅橡胶中迁移出来,对提升硅橡胶的耐油性帮助不大。从实施例3和对比例5可以得知,使用二官能团的异氰酸酯,在桥连氟碳树脂和107胶时会降低硅橡胶的整体交联密度,从而使硅橡胶的整体力学性能下降,并且对油品的抗澎润能力变低,高温耐油性变差。从实施例3和对比例6可以看出,使用feve氟碳树脂相比三氟氯乙烯氟碳树脂能更好的提升硅橡胶的高温耐油性。

[0112]

以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

[0113]

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

当前第1页1

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!