一种无溶剂释放超疏水防腐抗菌涂层及其制备方法-j9九游会真人

1.本发明属于智能有机硅高分子材料领域,具体涉及一种无溶剂释放超疏水防腐抗菌涂层及其制备方法。

背景技术:

2.公开该背景技术部分的信息仅仅旨在增加对本发明的总体背景的理解,而不必然被视为承认或以任何形式暗示该信息构成已经成为本领域一般技术人员所公知的现有技术。

3.金属材料很容易受到自然环境的影响而发生腐蚀现象。为了有效防护金属基材腐蚀,目前工业上所广泛采用喷涂或刷涂防腐涂层的方法,然而常用的传统聚合物涂层,在长期浸泡期间容易被腐蚀性离子渗透,因此不能达到长期防腐效果。

4.超疏水涂料是对应固体涂膜的水接触角大于150

°

,滑动角小于10

°

的一种具有特殊性质的涂料。其可在金属与腐蚀介质中间形成一层空气介质,所以超疏水涂层可作为金属表面的防腐保护层,阻碍腐蚀介质与金属接触。近年来,为了制备超疏水涂层发展了多种方法,如溶胶-凝胶法、沉积法、刻蚀法、模板法和喷涂等。尽管上述大多数技术都已成功应用于超疏水涂层的制造,但大多数技术制备时需要复杂的设备、耗时的反应过程和严格的制造条件,这限制了其大规模生产的应用。其次由于人们制备的超疏水涂层很容易因为低表面能材料的分解或粗糙结构的破坏而失去超疏水性能,从而造成机械和化学损伤,因此大多数超疏水涂层的实际的寿命明显短于预期。以及大多数超疏水涂料含有有害的有机溶剂,对环境以及人们可能造成极大的危害,不适用于大规模工业应用。如专利cn108003753a公开了一种自清洁超疏水长效防腐涂层及其制备方法,其是在金属基底表面依次喷涂有机硅改性底漆层和自清洁超疏水面层而得;专利cn115340808a公开了一种耐久型超疏水防腐涂层的制备方法,其是在制备的复合树脂基体上喷涂超疏水纳米二氧化钛分散液而得。这些专利技术涉及了超疏水防腐涂料的研制都是采用喷涂的技术,涂层的超疏水效果持久性差,并采用了大量的有机溶剂,对环境不友好。

5.因此,寻找一种简单可行的方法来同时有效地解决机械敏感性、环境耐久性以及环境污染问题,并延长超疏水材料的寿命,是一个极大的挑战。

技术实现要素:

6.为了克服上述问题,本发明提供了一种无溶剂释放超疏水防腐抗菌涂层,以3-氨丙基三乙氧基硅烷(kh-550)、γ-缩水甘油醚氧丙基三甲氧基硅烷(kh-560)为原料合成了透明液体多官能度硅氧烷(mf-s)。以甲基丙烯酸十二氟庚酯(dfma)、3-巯基丙基三乙氧基硅烷(kh-580)为原料,通过自由基聚合反应合成了线性含氟聚合物(l-sf)。选择α、ω-二羟基二甲基硅氧烷(pdms)、二氧化硅纳米颗粒(sio2)、二氧化钛纳米颗粒(tio2),硅酸乙酯(teos)通过缩合反应制备了超疏水涂层。

7.为了实现上述目的,本发明采用如下技术方案:

8.本发明的第一个方面,提供了一种无溶剂释放超疏水防腐抗菌涂层的制备方法,包括:

9.将α,ω-二羟基二甲基硅氧烷、硅酸四乙酯、二氧化硅纳米颗粒、二氧化钛纳米颗粒、多官能度硅氧烷、线性含氟聚合物混合均匀,在二月桂酸二丁基锡存在下进行反应,得到反应产物;

10.将所述反应产物附载在基材上,于20~25℃下固化12~16h,即得;

11.其中,多官能度硅氧烷的结构式如下:

[0012][0013]

所述线性含氟聚合物的结构式如下:

[0014][0015]

式(ⅱ)中,x为自然数,x=1-5。

[0016]

本发明的第二个方面,提供了上述的方法制备的无溶剂释放超疏水防腐抗菌涂层。

[0017]

本发明的第三个方面,提供了上述的无溶剂释放超疏水防腐抗菌涂层在自清洁、抗菌、防污和防腐领域中的应用。

[0018]

本发明的第四个方面,提供了一种多官能度硅氧烷,结构式如下:

[0019][0020]

本发明的第五个方面,提供了一种多官能度硅氧烷的制备方法,包括:

[0021]

将3-氨丙基三乙氧基硅烷和γ-缩水甘油醚氧丙基三甲氧基硅烷混合均匀,于60-70℃反应5-8h,或,常温反应8-12h,即得。

[0022]

本发明的第六个方面,提供了一种线性含氟聚合物,结构式如下:

[0023][0024]

其中,x为1-5的自然数。

[0025]

本发明的第七个方面,提供了一种线性含氟聚合物的制备方法,包括:

[0026]

将3-巯基丙基三乙氧基硅烷、甲基丙烯酸十二氟庚酯、引发剂和溶剂混合均匀,在惰性气体保护下于60-80℃下,反应8-12h,反应完成后,去除溶剂,提纯,真空干燥,即得。

[0027]

本发明的有益效果

[0028]

(1)本发明引入多官能度硅氧烷、线性含氟聚合物和其他原料缩合反应形成具有了连续的微纳米结构的交联型涂层,延长了超疏水材料的寿命(特别是在极端环境下)和机械耐久性,制备涂层时无溶剂挥发还可以减少环境污染。线性含氟聚合物一方面因是烷氧基封端可以与多官能度硅氧烷配合,有效改善交联密度,另一方面含有的氟元素可在表面富集,降低涂层表面能,使得污损生物难以在表面附着,再者可以提供刚性,提高机械性能。

[0029]

(2)与传统的偶联剂相比,本发明的多官能度硅氧烷能更高效地提高交联密度,制备过程简单。

[0030]

(3)本发明的线性含氟聚合物,通过自由基聚合合成,制备方法简单;在提高涂层

机械性能、防污性能的同时,还提供交联作用。

[0031]

(4)本发明的超疏水防腐抗菌涂层可在室温下固化,具有较高的机械和物理稳定性。

[0032]

(5)本发明的超疏水防腐抗菌涂层表现出连续的超疏水性,具有防污和防腐性能,二氧化钛纳米颗粒的存在提高了超疏水涂层的抗菌性能。

[0033]

(6)本发明的超疏水防腐抗菌涂层合成工艺简易,无溶剂释放,环境友好,可大规模推广。

附图说明

[0034]

构成本发明的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示例性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。

[0035]

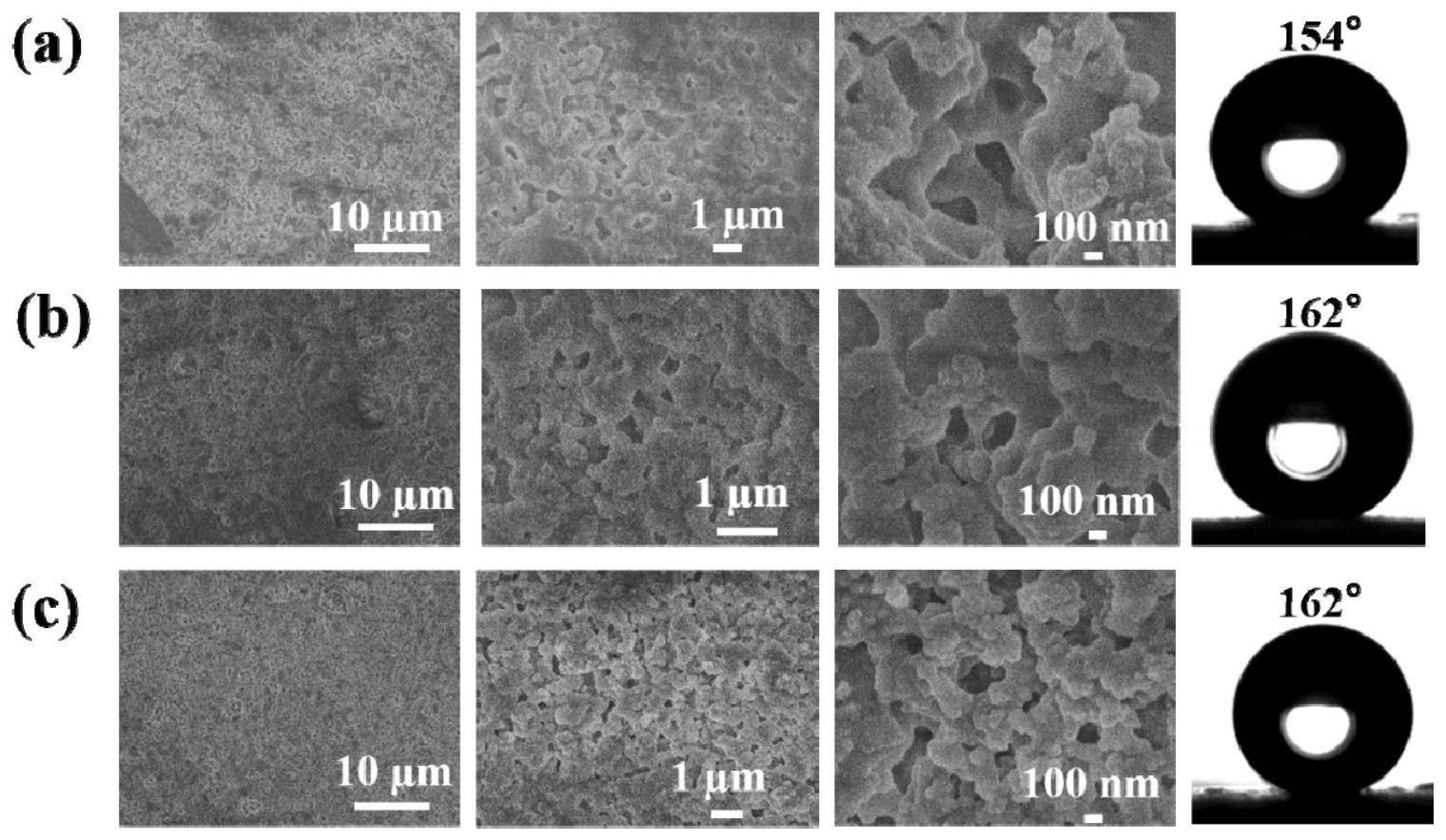

图1是本发明对比例1、对比例2和实施例5的sem图像和静态水的接触角。

[0036]

图2是本发明实施例5制备的涂层的自清洁性能图。

[0037]

图3是本发明实施例5制备的涂层在不断刮擦下保持超疏水性能图。

[0038]

图4是本发明实施例5制备的涂层在墙壁上的应用。

[0039]

图5是本发明实施例5制备得到超疏水涂层在紫外光照射(a)、放置时间(b)和高低温处理(c)后的涂层的静态水的接触角。实施例5制备的涂层在强酸、强碱溶液中浸泡24小时后的静态水的接触角和磨损后的愈合性能(d)。

[0040]

图6是本发明对比例1、对比例和2实施例5制备的涂层对金黄色葡萄球菌(s.aureus)和大肠杆菌(e.coil)的抗菌效率。

[0041]

图7是本发明实施例5制备的超疏水涂层的电化学测试图。

[0042]

图8是本发明对比例3制备的超疏水涂层的固化后的实物图。

具体实施方式

[0043]

应该指出,以下详细说明都是示例性的,旨在对本发明提供进一步的说明。除非另有指明,本发明使用的所有技术和科学术语具有与本发明所属技术领域的普通技术人员通常理解的相同含义。

[0044]

一种无溶剂释放超疏水防腐抗菌涂层的制备方法,包括:

[0045]

将α,ω-二羟基二甲基硅氧烷、硅酸四乙酯、二氧化硅纳米颗粒、二氧化钛纳米颗粒、多官能度硅氧烷、线性含氟聚合物混合均匀,在二月桂酸二丁基锡存在下进行反应,得到反应产物;

[0046]

将所述反应产物附载在基材上,于20~25℃下固化12~16h,即得;

[0047]

其中,多官能度硅氧烷的结构式如下:

[0048][0049]

所述线性含氟聚合物的结构式如下:

[0050][0051]

式(ⅱ)中,x为自然数,x=1-5。

[0052]

在一些实施例中,各原料的重量份数如下:α,ω-二羟基二甲基硅氧烷0.5份、硅酸四乙酯1.2份、二氧化硅纳米颗粒0.5份、二氧化钛纳米颗粒0.2~0.6份、多官能度硅氧烷0.4份、线性含氟聚合物0.4份。

[0053]

一种多官能度硅氧烷,结构式如下:

[0054][0055][0056]

一种多官能度硅氧烷的制备方法,包括:

[0057]

将3-氨丙基三乙氧基硅烷和γ-缩水甘油醚氧丙基三甲氧基硅烷加入到装有机械搅拌桨的三口烧瓶中在70℃下反应6h,即得。

[0058]

一种线性含氟聚合物,结构式如下:

[0059][0060]

其中,x为1-5的自然数。优选,x=5。

[0061]

一种线性含氟聚合物的制备方法,包括:

[0062]

将3-巯基丙基三乙氧基硅烷、甲基丙烯酸十二氟庚酯加入到装有机械搅拌桨和冷凝系统的三口烧瓶中,用四氢呋喃作溶剂,偶氮二异丁腈(aibn)作为引发剂,用氮气脱气,在70℃反应12h后,反应完成后减压去除溶剂,用甲醇对产物提纯,最后真空干燥,即得。

[0063]

在一些实施例中,所述3-巯基丙基三乙氧基硅烷和甲基丙烯酸十二氟庚酯的摩尔比为1:4-5。

[0064]

在一些实施例中,所述引发剂为偶氮二异丁腈;

[0065]

在一些实施例中,所述引发剂的加入量为3-巯基丙基三乙氧基硅烷和甲基丙烯酸十二氟庚酯总质量的0.3-0.7%。

[0066]

在一些实施例中,所述的溶剂为四氢呋喃。

[0067]

在一些实施例中,基体材料为q235碳钢,环氧树脂板,玻璃板,木材或混凝土。

[0068]

下面结合具体的实施例,对本发明做进一步的详细说明,应该指出,所述具体实施例是对本发明的解释而不是限定。

[0069]

实施例1

[0070]

将3-氨丙基三乙氧基硅烷(kh-550)和γ-缩水甘油醚氧丙基三甲氧基硅烷(kh-560)按1:2的摩尔比加入到装有机械搅拌桨的三口烧瓶中在70℃下反应6h,得到多官能度硅氧烷(mf-s)。

[0071]

实施例2

[0072]

将3-巯基丙基三乙氧基硅烷(kh-580)、甲基丙烯酸十二氟庚酯(dfma)按1:5的摩尔比加入到装有机械搅拌桨和冷凝系统的三口烧瓶中,偶氮二异丁腈(aibn)作为引发剂,用量为kh-580和dfma总质量的0.3%;用四氢呋喃做溶剂并用n2脱气,升温到70℃反应12小时;蒸馏除去溶剂,用甲醇提纯;最后,将产品转移到烧杯中,并在50℃的真空烘箱中干燥过夜,得到线性含氟聚合物l-sf。

[0073]

实施例3

[0074]

将0.5g pdms(mn=5000g/mol),1.2g teos,0.4g实施例1制备的mf-s,0.4g实施例2制备的l-sf,0.5g sio2颗粒,0.2g tio2纳米颗粒加入到烧杯中,加入二月桂酸二丁基锡作为催化剂(pdms和正硅酸乙酯teos总质量的1%),在室温下用玻璃棒进行搅拌,形成均匀地混合物。然后,将其用刮板涂在基材(q235碳钢)上,在室温下完全固化12h。

[0075]

实施例4

[0076]

将0.5g pdms(mn=5000g/mol),1.2g teos,0.4g实施例1制备的mf-s,0.4g实施例2制备的l-sf,0.5g sio2颗粒,0.4g tio2纳米颗粒加入到烧杯中,加入二月桂酸二丁基锡作为催化剂,在室温下用玻璃棒进行搅拌,形成均匀地混合物。然后,将其用刮板涂在基材(q235碳钢)上,在室温下完全固化12h。

[0077]

实施例5

[0078]

将0.5g pdms(mn=5000g/mol),1.2g teos,0.4g实施例1制备的mf-s,0.4g实施例2制备的l-sf,0.5g sio2颗粒,0.6g tio2纳米颗粒加入到烧杯中,加入二月桂酸二丁基锡作为催化剂,在室温下用玻璃棒进行搅拌,形成均匀地混合物。然后,将其用刮板涂在基材(q235碳钢)上,在室温下完全固化12h。

[0079]

对比例1

[0080]

将0.5g pdms(mn=5000g/mol),1.2g teos,0.4g实施例1制备的mf-s,0.4g实施例2制备的l-sf,0.5g sio2颗粒,加入二月桂酸二丁基锡作为催化剂,在室温下用玻璃棒进行搅拌,形成均匀地混合物。然后,将其用刮板涂在基材(q235碳钢)上,在室温下完全固化12h。

[0081]

对比例2

[0082]

将0.5g pdms(mn=5000g/mol),1.2g teos,0.4g实施例1制备的mf-s,0.4g实施例2制备的l-sf,0.7g sio2颗粒,加入二月桂酸二丁基锡作为催化剂,在室温下用玻璃棒进行搅拌,形成均匀地混合物。然后,将其用刮板涂在基材(q235碳钢)上,在室温下完全固化12h。

[0083]

对比例3

[0084]

将0.5g pdms(mn=5000g/mol),1.2g teos,0.4g实施例2制备的l-sf,0.5g sio2颗粒,0.6g tio2纳米颗粒加入到烧杯中,加入二月桂酸二丁基锡作为催化剂,在室温下用玻璃棒进行搅拌,形成均匀地混合物。然后,将其用刮板涂在基材(q235碳钢)上,在室温下完全固化12h。

[0085]

对比例4

[0086]

将0.5g pdms(mn=5000g/mol),1.2g teos,0.4g实施例1制备的mf-s,0.5g sio2颗粒,0.6g tio2纳米颗粒加入到烧杯中,加入二月桂酸二丁基锡作为催化剂,在室温下用玻璃棒进行搅拌,形成均匀地混合物。然后,将其用刮板涂在基材(q235碳钢)上,在室温下完全固化12h。

[0087]

试验例1

[0088]

本发明对比例1、对比例2和实施例5的sem图像和静态水的接触角,如图1所示。图1中a是对比例1涂层的sem图像和水的接触角,发现涂层水接触角是154

°

,达到超疏水状态,并清楚的看到涂层构建了微纳米尺度的粗糙结构。当二氧化硅的含量增大,涂层变得更加

粗糙,接触角进一步增大,如图1中b为对比例2涂层的sem图像和水的接触角,接触角达到162

°

。图1中c展示的是实施例5的超涂层sem图像和静态水的接触角,涂层接触角也达到162

°

,并可以看出涂层在具有微纳米粗糙结构的同时,相对对比例2涂层结构更为紧密。

[0089]

将泥沙放置在涂层表面,用水冲刷,以测试实施例5制备的涂层的自清洁性能,如图2所示,沉淀物混合物可以很容易地用少量水清洗,具有防污性能。如图3所示,实施例5制备的涂层(原始厚度大概225μm)在不断被刀片刮下(50-100μm)后,暴露的涂层仍然具有良好的超疏水性。如图4所示,实施例5制备的涂层(厚度150μm)可以应用在墙壁上,具有防污性能,保持防污效果大于3个月。

[0090]

将实施例5制备的涂层暴露于各种极端环境,包括紫外线照射、高低温处理和不同ph溶液,以全面评估涂层的稳定性。在紫外线辐射48小时(图5中a)涂层的润湿性几乎保持不变,这归因于si-o键的优异稳定性。涂层放置在空气中150天以上,仍然保持着超疏水性(图5中b)。将实施例5制备的涂层分别置于-20℃低温和200℃高温中放置24h,涂层的接触角仍然在160℃左右,涂层润湿性几乎保持不变。图5中d显示了涂层在不同ph溶液中浸泡24小时后的wca变化。在强酸(ph=2)和强碱(ph=12)溶液中浸泡24h后,超疏水性丧失,因为在强酸和强碱存在下,si-o-si键会断裂,导致涂层的低表面能组分损失。同样,砂纸磨损后,涂层的超疏水性恢复。

[0091]

如图6所示,是对比例1、对比例和2实施例5制备的涂层对金黄色葡萄球菌(s.aureus)和大肠杆菌(e.coil)的抗菌效率。将涂料涂布于玻璃载玻片(2

×

2cm2)上,室温固化24h。lb液体培养基将菌液稀释至108cfu/ml,装入培养皿,加入稀释后的菌液(10ml)。将含样品和菌液的培养皿置于恒温培养箱中,30℃孵育12h。孵育完成后,用lb连续稀释103倍,将稀释后的液体培养基样品10μl均匀刮于lb固体培养基上,30℃孵育48h。采用平板计数法测定不同类型聚合物的粘附菌落数量。二氧化钛的抑菌活性是通过紫外光激发的(因为紫外光本身具有很强的杀菌作用,如果使用能量较强的紫外光会掩盖二氧化钛的光催化杀菌作用,所以本实验采用中激发波长365nm、中功率20w的紫外光作为光催化激发光源),光催化处理20min。

[0092]

对比例1、对比例2的超疏水涂层也可以抑制了金黄色葡萄球菌和大肠杆菌的粘附,但实施例5制备的涂层具有tio2纳米颗粒,对金黄色葡萄球菌(s.aureus)和大肠杆菌(e.coil)的抗菌率均增加,表明tio2的加入提高了涂层的抗菌性能。

[0093]

通过交流阻抗谱测试,评价样品的腐蚀行为。实施例5制备的涂层(厚度为225.8μm)在浸泡2h后的nyquist图和bode图如图7所示。一般而言,容抗弧的直径与防腐能力成正比。涂层的容抗弧直径大于q235碳钢板的容抗弧直径,表明涂层具有耐蚀性(图7中a)。最低频率的阻抗模数(|z|

0.01hz

)与耐腐蚀性成正比,实施例5涂层的|z|

0.01hz

值为107ω

·

cm2(图7中b),结果表明,实施例5制备的涂层对q235碳钢具有良好的保护效果。

[0094]

对比例4制备的涂层,未加入mf-s,涂层成膜不好,发生开裂,如图8所示。

[0095]

对实施例5和对比例4制备涂层的耐磨性能进行测试,对比例4制备的涂层经过300次摩擦循环之后,质量损失在140mg,相同条件下,实施例5的涂层质量损失在65mg。由此可见,线性含氟聚合物l-sf的加入提升了涂层的耐磨性。

[0096]

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修

改、等同替换、改进等,均应包含在本发明的保护范围之内。

当前第1页1

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!