一种硅烷改性聚醚防水涂料及其制备方法与流程-j9九游会真人

1.本发明涉及防水涂料技术领域,具体的,涉及一种硅烷改性聚醚防水涂料及其制备方法。

背景技术:

2.防水涂料是指经固化后能形成具有一定的延伸性、弹塑性、抗裂性、抗渗性及耐候性的防水薄膜,起到防水、防渗和保护作用的一种涂料。防水涂料多用于建筑物屋面、地下室、厨卫间、地下车库、蓄水池等部位,以防止雨水、地下水、工业和民用给排水,以及空气中的湿气、蒸汽等侵入建筑物内。目前市场上使用较多的建筑防水涂料中,以聚氨酯防水涂料、聚合物水泥防水涂料、丙烯酸防水涂料、改性沥青防水涂料为主,但是大多数防水涂料尤其是聚氨酯、沥青类防水涂料含有较多的有害组分,不符合建材环保的发展趋势。

3.而聚醚类涂料具有低粘度、低毒性、使用安全可靠、加工性良好,并且符合涂料建材环保的发展趋势的优势,具有广阔的应用前景,但其存在低强度,易吸潮,易吸收空气中的水分,影响其性能和使用寿命的缺点,在一定程度上限制了其发展。

技术实现要素:

4.本发明提出一种硅烷改性聚醚防水涂料及其制备方法,解决了相关技术中,聚醚涂料防水性差以及强度低的问题。

5.本发明的技术方案如下:本发明提出一种硅烷改性聚醚防水涂料,包括以下重量份的组分:硅烷改性聚醚100份、填料10~30份、偶联剂1~3份、二甲基环己胺0.5~1份、环己烯亚胺0.5~1份、抗氧剂1~2份;硅烷改性聚醚包括以下重量份的组分:环氧丁烷100份、季戊四醇15~25份、麦芽四糖10~20份、乙烯基甲基二乙氧基硅烷5~15份、催化剂1~3份。

6.作为进一步的技术方案,所述填料为滑石粉、石英粉和高岭土中的一种或多种。

7.作为进一步的技术方案,所述偶联剂为环氧基硅烷、甲基丙烯酰氧基硅烷、甲氧基硅烷中的一种或多种。

8.作为进一步的技术方案,所述抗氧剂为抗氧剂246、抗氧剂1010、抗氧剂168和抗氧剂164中一种或多种。

9.作为进一步的技术方案,所述催化剂为有机胺类催化剂。

10.作为进一步的技术方案,所述硅烷改性聚醚的制备方法,包括以下步骤:s1、在氮气氛围下,将环氧丁烷、季戊四醇、麦芽四糖进行搅拌预混合,于120~130℃下脱水干燥100~120min,得到预混物;s2、将所述预混物降温至90~100℃,加入催化剂、乙烯基甲基二乙氧基硅烷进行搅拌反应60~150min,降温至80~90℃继续反应60~120min,得到硅烷改性聚醚。

11.本发明还提出了一种硅烷改性聚醚防水涂料的制备方法,包括以下步骤:

a1、将填料、抗氧剂均匀混合,在120℃及真空条件下进行脱水干燥,得到混合物a;a2、在真空条件下,降温至70~80℃,将硅烷改性聚醚与所述混合物a进行混合,再加入二甲基环己胺、环己烯亚胺、偶联剂搅拌均匀,得到硅烷改性聚醚防水涂料。

12.作为进一步的技术方案,所述a1中混合时间为30~60min。

13.作为进一步的技术方案,所述a1、a2中真空条件下的真空度均《-0.08mpa。

14.作为进一步的技术方案,所述a2中混合时间为40~80min,搅拌时间为30~40min。

15.本发明的工作原理及有益效果为:本发明中,利用乙烯基甲基二乙氧基硅烷进行改性得到了硅烷改性聚醚,再配合二甲基环己胺和环己烯亚胺的协同作用,制备效率提高的同时,最终得到了以si-o-si键为网络交联点硅烷改性聚醚防水涂料,其具有防水性能优异、强度高的优势;并且硅烷改性聚醚时采用季戊四醇和麦芽四糖复配,协同作为环氧丁烷的起始剂,配合乙烯基甲基二乙氧基硅烷对其进行硅烷氧基封端后,显著提高了硅烷改性聚醚防水涂料的防水性。

具体实施方式

16.下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都涉及本发明保护的范围。

17.实施例1一种硅烷改性聚醚防水涂料,包括以下重量份的组分:硅烷改性聚醚100份、高岭土10份、环氧基硅烷1份、二甲基环己胺0.5份、环己烯亚胺0.5份、抗氧剂246 1份;硅烷改性聚醚包括以下重量份的组分:环氧丁烷100份、季戊四醇15份、麦芽四糖10份、乙烯基甲基二乙氧基硅烷5份、叔丁胺1份。

18.硅烷改性聚醚的制备方法,包括以下步骤:s1、在氮气氛围下,将环氧丁烷、季戊四醇、麦芽四糖进行搅拌预混合,于120℃下脱水干燥120min,得到预混物;s2、将所述预混物降温至90℃,加入叔丁胺、乙烯基甲基二乙氧基硅烷进行搅拌反应150min,降温至80℃继续反应120min,得到硅烷改性聚醚。

19.一种硅烷改性聚醚防水涂料的制备方法,包括以下步骤:a1、将高岭土、抗氧剂246均匀混合30min,在120℃及真空度为-0.09mpa的真空条件下进行脱水干燥,得到混合物a;a2、在真空度为-0.09mpa的真空条件下,降温至70℃,将硅烷改性聚醚树脂与所述混合物a进行混合80min,再加入二甲基环己胺、环己烯亚胺、环氧基硅烷搅拌40min,得到硅烷改性聚醚防水涂料。

20.实施例2一种硅烷改性聚醚防水涂料,包括以下重量份的组分:硅烷改性聚醚100份、石英粉20份、甲氧基硅烷2份、二甲基环己胺0.75份、环己烯亚胺0.75份、抗氧剂1010 1.5份;硅烷改性聚醚包括以下重量份的组分:环氧丁烷100份、季戊四醇20份、麦芽四糖15份、乙烯基甲基二乙氧基硅烷10份、二乙胺2份。

21.硅烷改性聚醚的制备方法,包括以下步骤:s1、在氮气氛围下,将环氧丁烷、季戊四醇、麦芽四糖进行搅拌预混合,于125℃下脱水干燥110min,得到预混物;s2、将所述预混物降温至95℃,加入二乙胺、乙烯基甲基二乙氧基硅烷进行搅拌反应100min,降温至85℃继续反应90min,得到硅烷改性聚醚。

22.一种硅烷改性聚醚防水涂料的制备方法,包括以下步骤:a1、将石英粉、抗氧剂1010均匀混合45min,在120℃及真空度为-0.10mpa的真空条件下进行脱水干燥,得到混合物a;a2、在真空度为-0.10mpa的真空条件下,降温至75℃,将硅烷改性聚醚树脂与所述混合物a进行混合60min,再加入二甲基环己胺、环己烯亚胺、甲氧基硅烷搅拌35min,得到硅烷改性聚醚防水涂料。

23.实施例3一种硅烷改性聚醚防水涂料,包括以下重量份的组分:硅烷改性聚醚100份、滑石粉30份、甲基丙烯酰氧基硅烷3份、二甲基环己胺1份、环己烯亚胺1份、抗氧剂168 2份;硅烷改性聚醚包括以下重量份的组分:环氧丁烷100份、季戊四醇25份、麦芽四糖20份、乙烯基甲基二乙氧基硅烷15份、己二胺3份。

24.硅烷改性聚醚的制备方法,包括以下步骤:s1、在氮气氛围下,将环氧丁烷、季戊四醇、麦芽四糖进行搅拌预混合,于130℃下脱水干燥100min,得到预混物;s2、将所述预混物降温至100℃,加入己二胺、乙烯基甲基二乙氧基硅烷进行搅拌反应60min,降温至90℃继续反应60min,得到硅烷改性聚醚。

25.一种硅烷改性聚醚防水涂料的制备方法,包括以下步骤:a1、将滑石粉、抗氧剂168均匀混合60min,在120℃及真空度为-0.09mpa的真空条件下进行脱水干燥,得到混合物a;a2、在真空度为-0.09mpa的真空条件下,降温至80℃,将硅烷改性聚醚树脂与所述混合物a进行混合40min,再加入二甲基环己胺、环己烯亚胺、甲基丙烯酰氧基硅烷搅拌30min,得到硅烷改性聚醚防水涂料。

26.对比例1本对比例与实施例3的区别仅在于只加入二甲基环己胺2份,不加入环己烯亚胺。

27.对比例2本对比例与实施例3的区别仅在于只加入环己烯亚胺2份,不加入二甲基环己胺。

28.对比例3本对比例与实施例3的区别仅在于只加入季戊四醇45份,不加入麦芽四糖。

29.对比例4本对比例与实施例3的区别仅在于只加入麦芽四糖45份,不加入季戊四醇。

30.对比例5本对比例与实施例3的区别仅在于不对聚醚进行硅烷改性,即聚醚由以下方法制备:s1、在氮气氛围下,将100份环氧丁烷、25份季戊四醇、20份麦芽四糖进行搅拌预混

合,于130℃下脱水干燥100min,得到预混物;s2、将预混物降温至100℃,加入3份己二胺进行搅拌反应60min,降温至90℃继续反应60min,得到聚醚。

31.对比例6本对比例与实施例3的区别仅在于将乙烯基甲基二乙氧基硅烷改为r-氨基丙基三乙氧基硅烷。

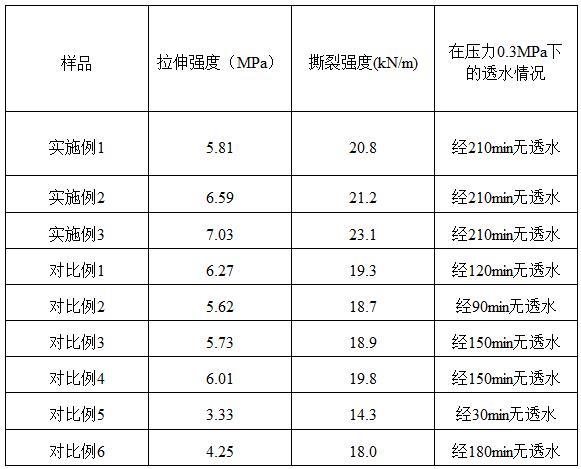

32.按照标准gb/t 16777-2008《建筑防水涂料试验方法》中的涂膜制备和性能测试方法,将实施例1~3和对比例1~6的硅烷改性聚醚防水涂料分别密封放置24h后,涂覆在模具中,制成厚度为1.5mm左右的涂膜,在标准试验条件下静放7d后,测试涂膜的拉伸性能、撕裂强度和不透水性,测得结果如表1所示。

33.表1 硅烷改性聚醚防水涂料的性能测试结果通过对比实施例3、对比例5和对比例6的数据发现,利用乙烯基甲基二乙氧基硅烷进行改性得到了硅烷改性聚醚,具有更高的防水性和强度;通过对比实施例3和对比例1~2的数据发现,实施例3中的拉伸强度、撕裂强度和防水性均优于对比例1~2,说明二甲基环己胺和环己烯亚胺具有协同作用,制备效率提高的同时,还使得硅烷改性聚醚防水涂料具有防水性能优异、强度高的优势;通过对比实施例3和对比例3~4的数据发现,硅烷改性聚醚时采用季戊四醇和麦芽四糖复配,实施例3的强度和防水性比对比例3~4更优,说明季戊四醇和麦芽四糖配合得到多官能度的聚醚,再配合乙烯基甲基二乙氧基硅烷对其进行硅烷氧基封端后,显著提高了硅烷改性聚醚防水涂料的防水性和强度。

34.以上仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和

原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

当前第1页1

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!