一种基体表面金属层结合强度评价装置的制作方法-j9九游会真人

1.本实用新型属于薄膜或涂层的结合强度评价装置技术领域,特别涉及一种基体表面金属层结合强度评价装置。

背景技术:

2.基体上镀覆金属层在电子工业、能源化工、核工业等领域均发挥着非常重要的应用。在50#钢镀铬光轴上镀硬铬可以提高抗腐蚀能力,延长其在气缸、油缸中的使用寿命。在多孔金属管上镀钯可以减少贵金属用量,制备低成本的氢气纯化膜。在镍基合金管上镀银可以作为反应堆压力容器的密封环件,保证设备安全运行。

3.金属层的结合强度是保证金属镀层管件发挥特定功能的关键,但在实际应用中会出现金属镀层与基体结合不牢固等问题,以镀银密封环件为例,由于环管内系统压力、温度和压力波动等因素的影响,在使用过程中极易出现银层起皮脱落的现象,严重影响了金属管的密封性能。

4.当前,镀层结合强度的测定方法主要有划格法、热震法、弯折法、以及划痕测试,以上测定方法形式单一,很难耦合多种因素,故亟需建立一种结合强度评价装置,系统研究基体表面金属层结合强度的影响因素,为金属镀层管件的工艺改进和应用提供技术依据。

技术实现要素:

5.本实用新型的目的在于提供一种基体表面金属层结合强度评价装置,具体技术方案如下:

6.本实用新型提供一种基体表面金属层结合强度评价装置,包括金属腔体,一端设计腔体端盖,另一端密封,且密封端设置限位环,具体地,限位环设置在金属腔体内底部;加热模块,设置在金属腔体外周;压力模块,通过连杆对金属镀层件施加不同压力;气压模块,腔体端盖上设置与高压气瓶相连的气路。

7.进一步地,所述连杆经压板向金属镀层件施加不同压力,压板与限位环的相对位置以能对金属镀层件施加不同压力为准。

8.进一步地,所述限位环中心位置设置样品凹槽,金属镀层件放置于所述样品凹槽内。

9.进一步地,第二连杆设置在腔体端盖上,和/或,金属腔体的外底部设置第一连杆,第一连杆、第二连杆连接压力模块。进一步地,压力模块包括材料试验机,材料试验机经连杆控制压板对金属镀层件施加载荷。

10.进一步优选地,连杆与压板一体成型或者焊接成型。

11.所述加热模块包括设置在金属腔体外周的加热部分、保温部分和温控部分,其中加热部分包括但不限于电阻丝等可以实现加热功能的装置。

12.进一步地,金属腔体和腔体端盖经螺栓组件加紧固定且设置密封垫片,和/或,连杆经波纹管实现密封。

13.进一步地,所述气路设置气压调节阀。

14.进一步地,适用于柱状、管状金属镀层件,包括但不限于镀硬铬光轴、镀钯多孔金属管、镀银镍基合金管。

15.在本实用新型第一方面提供的基体表面金属层结合强度评价装置上进行的评价方法具体为,根据测试需求,启动加热模块、压力模块、气压模块中的任意一种或多个,评价温度、循环变形、压强对基体表面金属层结合强度的影响。

16.本实用新型的有益效果为:本实用新型提供的装置,根据测试需求,启动加热模块、压力模块、气压模块中的任意一种或多个,系统性评价温度、循环变形、压强对基体表面金属层结合强度的影响,快速确定金属层失效脱落的原因。

附图说明

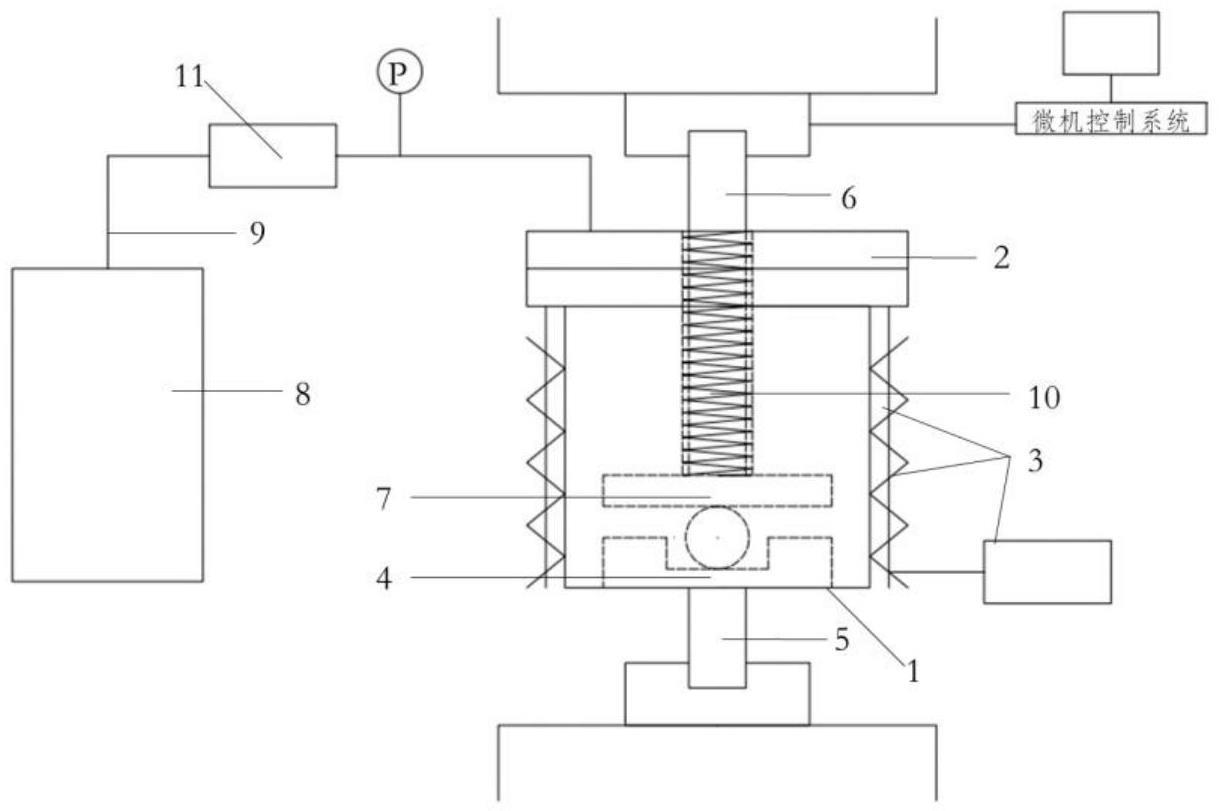

17.图1为本实用新型提供的基体表面金属层结合强度评价装置示意图;

18.标号说明:1-金属腔体;2-腔体端盖;3-加热模块;4-限位环;5-第一连杆;6-第二连杆;7-压板;8-高压气瓶;9-气路;10-波纹管;11-气压调节阀。

19.图2为本实用新型提供的基体表面金属层结合强度评价装置对镍基合金管镀银层评价前后的照片;

20.标号说明:a)评价前;b)评价后。

具体实施方式

21.本实用新型提供了一种基体表面金属层结合强度评价装置,下面结合附图对本实用新型做进一步的说明。

22.如图1所示的基体表面金属层结合强度评价装置,包括:

23.金属腔体1,一端设计腔体端盖2,另一端密封;

24.加热模块3,设置在金属腔体1外周;

25.压力模块,通过连杆对金属镀层件施加不同压力;

26.气压模块,腔体端盖2上设置与高压气瓶8相连的气路9。

27.其中,金属腔体1和腔体端盖2经螺栓组件加紧固定且设置密封垫片,密封端设置限位环4,限位环4中心位置设置样品凹槽,金属镀层件放置于样品凹槽内,优选设置不同深度的样品凹槽,以实现不同的压缩率。第一连杆5设置在金属腔体的外底部,第二连杆6设置在腔体端盖上,第二连杆6处于金属腔体1内的一端设置压板7,压板7与限位环4的相对位置以能对金属镀层件施加不同压力为准。其中,第一连杆5、第二连杆6连接压力模块如材料试验机,具体地,第一连杆5、第二连杆6由材料试验机12夹具夹持,材料试验机通过腔体端盖2的连杆6、压板7对金属镀层管件施加载荷,实现循环变形的目的。

28.其中,压力模块如材料试验机,材料试验机经第二连杆6控制压板7对金属镀层件施加载荷,压板7与限位环4的相对位置以能对金属镀层件施加不同载荷为准,第二连杆6与压板7一体成型或者焊接成型,第二连杆6经波纹管10实现密封。

29.其中,所述加热模块3包括设置在金属腔体1外周的加热部分、保温部分和温控部分,其中加热部分包括但不限于电阻丝等可以实现加热功能的装置。加热模块3可以由加热丝或加热带、保温套和温度控制器组成,加热丝或加热带、保温套设置在金属腔体1周身外

部。

30.其中,气压模块,腔体端盖2上设置与高压气瓶8相连的气路9,气路9设置气压调节阀11。

31.采用本实用新型提供的基体表面金属层结合强度评价装置对管状金属镀层件进行评价,以镀银镍基合金管为例,评价步骤如下:

32.(1)放置样品:将金属腔体1外底部的第一连杆5与材料试验机一端连接固定,将限位环置于金属腔体1的密封端,然后将镀银镍基合金管放置于限位环4中心位置的样品凹槽中,金属腔体1和腔体端盖2之间设置无氧铜垫片并经螺栓组件加紧固定,最后将腔体端盖2上的第二连杆6与材料试验机另一端连接固定。

33.(2)启动气压模块:高压气瓶8通过气路9向金属腔体1中输送惰性气体,通过气体调节阀11来调节金属腔体1中气体压强,实现高压条件,这里将气体压强设定为5mpa。

34.(3)启动加热模块:加热模块3主要包括加热丝、保温套和温度控制器,加热丝缠绕金属腔体1,保温套包裹加热丝和金属腔体1,通过温度控制器,设定加热温度和保温时间等信号,最终输送到加热丝上实现电加热功能,这里将加热温度设定为300℃,保温时间设定为30min。

35.(4)启动压力模块:启动材料试验机,通过微机控制系统向材料试验机输送位移指令并获取材料试验机反馈的载荷信号,材料试验机经第二连杆6控制压板7向镀银镍基合金管缓慢移动,压板7碰触镀银镍基合金管瞬间产生载荷突变值,设为位移零点,压板碰触限位环4瞬间产生载荷突变值,设为位移终点,根据位移终点和位移零点确定压板7行程,再次通过微机控制系统向材料试验机输送位移行程、循环周次和循环频率等信号,实现循环变形功能,这里确定位移行程为3mm,设定循环周次为3000次,循环频率为3hz。

36.如图2所示,镍基合金管镀银层经过耦合温度、循环变形和压强评价后,银层从基体脱落,证明镍基合金管镀银层的结合强度差。

当前第1页1

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!