一种镗铣铰组合式刀具的制作方法-j9九游会真人

1.本实用新型涉及金属加工领域,具体地说是一种镗铣铰组合式刀具。

背景技术:

2.镗刀是镗削刀具的一种,最常用的场合就是内孔加工,扩孔,仿形等;有一个或多个切削部分、专门用于对已有的孔进行粗加工、半精加工或精加工;镗刀可在镗床、车床或铣床上使用。铣刀即为具有圆柱体外形,并在圆周及底部带有切削刃,使其进行旋转运动来切削加工工件的切削刀具。铰刀具有一个或两个刀齿、用以切除已加工孔表面薄层金属的旋转刀具,铰刀用于铰削工件上已钻削加工后的孔,主要是为了提高孔的加工精度,降低其表面的粗糙度,是用于孔的精加工和半精加工的刀具,经过绞刀加工后的孔可以获得精确的尺寸和形状。上述三种刀片常用于金属加工中。

3.同一个产品进行加工时,可能涉及到开孔、表面打磨等多个步骤。对于不同的工艺步骤,现有技术中一般是更换不同的刀具进行加工,需要从机床下取下刀片,安装不同的刀片再进行下一步操作。在此过程中,要准备多个独立的刀具,并且更换刀具会影响加工效率。因而亟需一种复合式刀具。

技术实现要素:

4.为了降低刀具数量和提供加工效率,本实用新型提出了一种镗铣铰组合式刀具,该刀具复合不同功能的刀具于一体,刀具切削刃焊接有不同刀头,可实现不同部位的加工。

5.为了实现上述目的,本实用新型具体采用了以下技术手段:

6.一种镗铣铰组合式刀具,包括刀体,所述刀体后端开设连接孔,其适于连接机床主轴;所述刀体前方分别设有铰刀、镗刀以及铣刀,各刀片的切削刃上焊接有作用不同的刀头,其适于不同部位的加工。

7.进一步的,所述铰刀、镗刀以及铣刀的若干个切削刃围绕刀体中心轴线均匀分布。

8.进一步的,同一刀片的相邻切削刃之间为固定角度。

9.进一步的,所述铰刀的单片切削刃上焊接有第一刀头和第二刀头;所述第二刀头焊接于铰刀切削刃前端,其适于铰孔;所述第一刀头位于所述第二刀头后侧,其适于对铰孔孔口进行倒角。

10.进一步的,所述镗刀的单片切削刃上焊接有第三刀头和第四刀头;所述第四刀头焊接于镗刀切削刃前端,其适于工件镗孔;所述第三刀头位于所述第四刀头后侧,其适于对镗孔后的工件反面沉台进行反铣削。

11.进一步的,所述铣刀单片切削刃上焊接有第五刀头,所述第五刀头焊接于铣刀切削刃前端,其适于对产品进行面铣加工。

12.相比现有技术,本实用新型具有以下有益效果:

13.此刀具复合了不同的加工工艺方式,降低了刀具的有效数量,减少了换刀次数,提到了加工效率。不同功能刀片的切削部上焊接有作用不同的刀头,可以实现对孔内的精加

工,能够很好的保证产品的精度。

附图说明

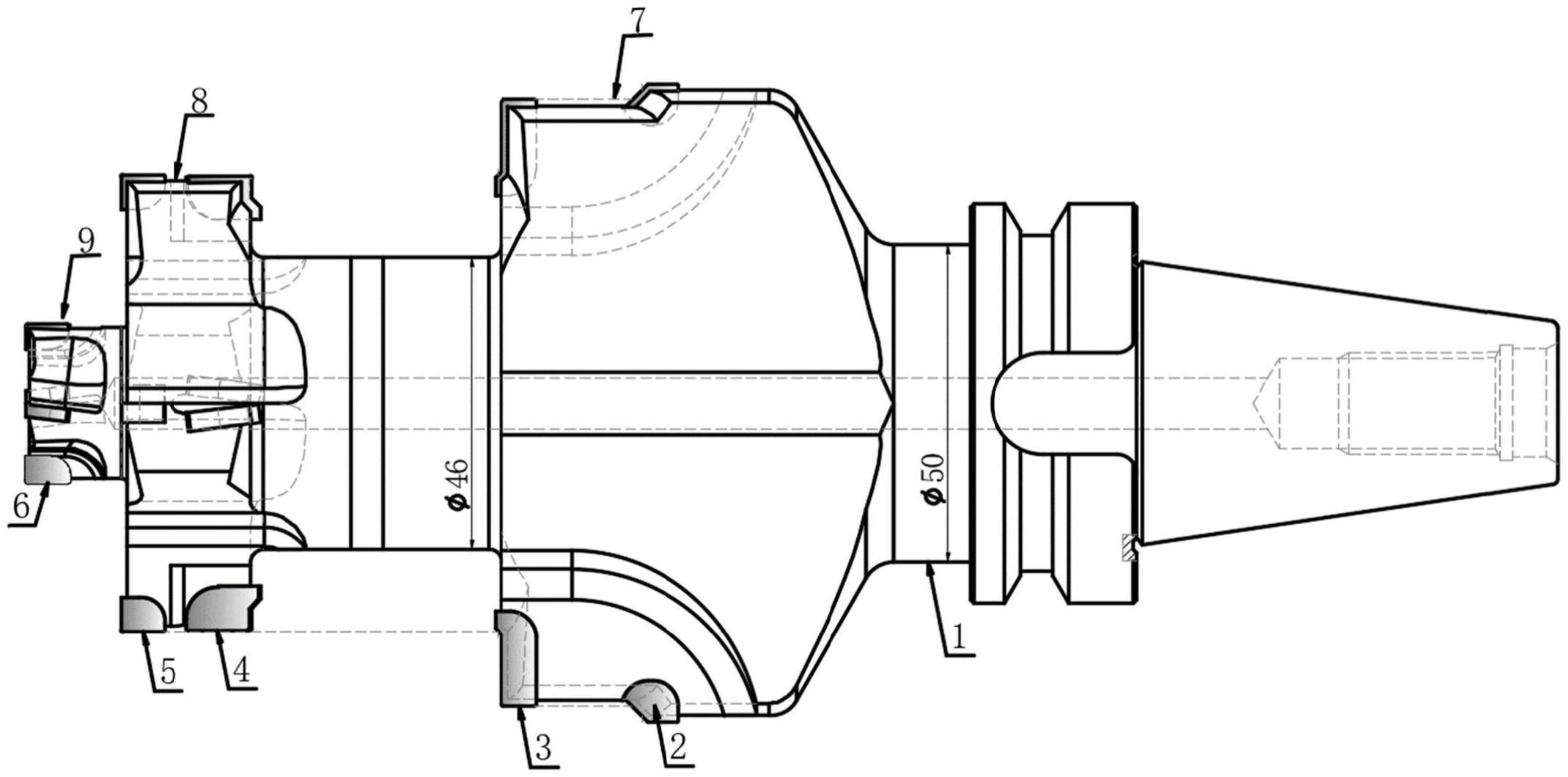

14.图1是本实用新型某一实施例的主视结构图;

15.图2是本实用新型某一实施例的侧视结构图。

16.图中各编号:1、刀体;2、第一刀头;3、第二刀头;4、第三刀头;5、第四刀头;6、第五刀头;7、铰刀;8、镗刀;9、铣刀。

具体实施方式

17.以下通过特定的具体实例说明本发明的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本发明的其他优点与功效。本发明还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本发明的精神下进行各种修饰或改变。需要说明的是,以下实施例中所提供的图示仅以示意方式说明本发明的基本构想,在不冲突的情况下,以下实施例及实施例中的特征可以相互组合。

18.请参阅图1的结构示意图,镗铣铰组合式刀具包括多种不同功能的刀具复合于一体,依次为铣刀9、镗刀8以及铰刀7,组合刀具后侧开设连接孔,连接孔与机床主轴连接,通过机床控制刀具对金属进行切削加工。每个刀具的切削部上焊接有作用不同的刀头。

19.请参阅图2的结构示意图,铣刀9设有4个切削刀刃,相邻刀刃之间的角度为90

°

,旋转运动来切削加工工件,铣刀9切削刀刃前端焊接第五刀头6,第五刀头6可以对产品的特殊部位进行面铣加工。铣刀9后侧设计为镗刀8结构的刀具,镗刀8设有4个切削刀刃,相邻刀刃之间的角度为90

°

,铣刀9用于内孔加工、扩孔,铣刀9切削刀刃分别焊接第三刀头4和第四刀头5,第四刀头5位于切削刀刃前端,用于对金属工件进行镗孔,镗刀8切削刀刃后端焊接第三刀头4,用于对工件反面沉台进行反铣削。铰刀7设有2个切削刀刃,铰刀7通常用于精加工钻削后的孔,其切削刀刃上焊接第一刀头2和第二刀头3,第二刀头3位于切削刀刃前端,用于对金属工件进行铰孔,第三刀头4位于第二刀头3后侧,用于对孔口进行最后倒角。

20.此刀具复合了不同的加工工艺方式,降低了刀具的有效数量,减少了换刀次数,提到了加工效率。不同功能刀片的切削部上焊接有作用不同的刀头,可以实现对孔内的精加工,能够很好的保证产品的精度。

技术特征:

1.一种镗铣铰组合式刀具,包括刀体(1),其特征在于,所述刀体(1)后端开设连接孔,其适于连接机床主轴;所述刀体(1)前方分别设有铰刀(7)、镗刀(8)以及铣刀(9),各刀片的切削刃上焊接有作用不同的刀头,其适于不同部位的加工。2.根据权利要求1所述的镗铣铰组合式刀具,其特征在于,所述铰刀(7)、镗刀(8)以及铣刀(9)的若干个切削刃围绕刀体(1)中心轴线均匀分布。3.根据权利要求2所述的镗铣铰组合式刀具,其特征在于,同一刀片的相邻切削刃之间为固定角度。4.根据权利要求1所述的镗铣铰组合式刀具,其特征在于,所述铰刀(7)的单片切削刃上焊接有第一刀头(2)和第二刀头(3);所述第二刀头(3)焊接于铰刀切削刃前端,其适于铰孔;所述第一刀头(2)位于所述第二刀头(3)后侧,其适于对铰孔孔口进行倒角。5.根据权利要求1所述的镗铣铰组合式刀具,其特征在于,所述镗刀(8)的单片切削刃上焊接有第三刀头(4)和第四刀头(5);所述第四刀头(5)焊接于镗刀切削刃前端,其适于工件镗孔;所述第三刀头(4)位于所述第四刀头(5)后侧,其适于对镗孔后的工件反面沉台进行反铣削。6.根据权利要求1所述的镗铣铰组合式刀具,其特征在于,所述铣刀单片切削刃上焊接有第五刀头(6),所述第五刀头(6)焊接于铣刀切削刃前端,其适于对产品进行面铣加工。

技术总结

本实用新型涉及金属加工领域,具体地说是一种镗铣铰组合式刀具,包括刀体,所述刀体后端开设连接孔,其适于连接机床主轴;所述刀体前方分别设有铰刀、镗刀以及铣刀,各刀片的切削刃上焊接有作用不同的刀头,其适于不同部位的加工。其中第一刀头的作用是第二刀头铰孔后对孔口进行最后的倒角,第三刀头的作用是第四刀头镗过孔后对工件反面沉台进行反铣削,第五刀头的作用是对产品的特殊部位进行的面铣加工。本实用新型能够降低刀具数量和提供加工效率。率。率。

技术研发人员:刘俊超

受保护的技术使用者:上海新山田精密刀具有限公司

技术研发日:2023.07.03

技术公布日:2023/10/27

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!