一种钢管自动钻孔机床的制作方法-j9九游会真人

1.本实用新型涉及钢管钻孔技术领域,具体为一种用于钢管自动钻孔的机床。

背景技术:

2.钢管不仅用于输送流体和粉状固体、交换热能、制造机械零件和容器,它还是一种经济钢材,用钢管制造建筑结构网架、支柱和机械支架,可以减轻重量,节省金属20~40%,而且可实现工厂化机械化施工,用钢管制造公路桥梁不但可节省钢材、简化施工,而且可大大减少涂保护层的面积,节约投资和维护费用,在钢管加工成所需构件前,需要对钢管进行切割、钻孔、焊接等各种操作,有时为了与其它管路连接,需要圆形钢管上进行钻孔。

3.但是圆形钢管易滚动,在钻孔时难以保证位置稳定,在进行钢管钻孔时需要固定,但固定时钢管使用的夹持设备会使钢管外部受到刚性夹持力,从而容易因加持力度过大导致钢管形变,使产品不合格,浪费人力物力。

技术实现要素:

4.本实用新型提供一种钢管自动钻孔机床,可以有效解决上述背景技术中提出圆形钢管易滚动,在钻孔时难以保证位置稳定,在进行钢管钻孔时需要固定,但固定时钢管使用的夹持设备会使钢管外部受到刚性夹持力,从而容易因加持力度过大导致钢管形变,使产品不合格,浪费人力物力的问题。

5.为实现上述目的,本实用新型提供如下技术方案:一种钢管自动钻孔机床,包括钻机底座,所述钻机底座顶部固定连接有支撑杆,所述支撑杆顶部固定连接有液压机底座,所述液压机底座底部固定连接有液压机,所述液压机的底部固定连接有安装板,所述安装板底部中心处固定安装有钻孔电机,所述钻孔电机的输出轴固定连接有钻头;

6.所述钻机底座两侧固定连接有移动底座,所述移动底座顶部安装有导轨,所述移动底座顶部安装有滑动固定块,所述滑动固定块的底部对应导轨位置处开设有导轨槽,所述移动底座一侧通过螺纹贯穿连接有丝杆,所述丝杆与丝杆电机的输出轴固定相连,所述丝杆电机固定安装在移动底座的外侧,所述滑动固定块顶部固定安装有固定电机开关,所述丝杆通过螺纹与滑动固定块连接,所述移动底座顶部对应丝杆两侧位置处固定连接有导杆,所述导杆与滑动固定块滑动连接;

7.所述滑动固定块一侧开设有固定孔,所述固定孔内侧固定连接有防滑柱,所述固定孔内侧中部固定连接有固定底座,所述固定底座一侧转动连接有伸缩齿轮转轴,所述伸缩齿轮转轴的一端固定连接有伸缩齿轮,所述伸缩齿轮一侧边部通过齿纹啮合连接有转动齿轮,所述转动齿轮一侧固定连接有转动齿轮转轴,所述转动齿轮转轴一侧贯穿固定底座与固定电机的输出轴固定连接,所述固定电机固定安装于滑动固定块的边部;

8.所述伸缩齿轮内侧边部等角度开设有滑槽,所述滑槽内侧滑动连接有连接杆,所述连接杆一侧端部垂直方向固定连接有伸缩杆,所述固定底座内部对应伸缩杆位置处开设有伸缩槽,所述伸缩杆契合滑动连接于伸缩槽内,且伸缩杆外侧端部固定连接有固定板。

9.优选的,所述导轨表面均匀涂有润滑油,所述防滑柱由橡胶制成,所述固定电机的输入端与固定电机开关的输出端电性连接。

10.优选的,所述滑槽的形状为弧形,且滑槽开设有四组,所述连接杆、伸缩杆和固定板均设置有四组。

11.优选的,所述安装板底部对应钻孔电机两侧位置处均固定连接有连接柱,所述连接柱底部固定连接有保护块,所述钻机底座顶部对应钻孔电机底部位置处固定连接有保护座,所述钻机底座顶部对应保护座一侧位置处固定连接有丝杆停转按钮。

12.优选的,所述保护块和保护座的内侧曲面位置均固定粘接有橡胶片。

13.优选的,所述钻孔电机与钢管的外壁接触后,安装板移动至丝杆停转按钮处对其进行挤压,所述丝杆电机的输入端与丝杆停转按钮的输出端电性连接。

14.与现有技术相比,本实用新型的有益效果:本实用新型结构科学合理,使用安全方便:

15.1.通过调整滑轨两个滑动固定块之间的位置,可以让滑动固定块固定不同长度的钢管,通过滑轨移动滑动固定块的位置,可以精准调节钢管上的打孔位置,适应钢管不同位置的打孔需要,通过固定电机驱动转动齿轮转轴和转动齿轮转动,转动齿轮通过齿轮啮合带动伸缩齿轮转动,此时伸缩齿轮滑槽内滑动连接的连接杆在滑槽内滑动,从而使连接杆带动连接的伸缩杆在伸缩槽内向外滑动,使固定板向外移动,通过多个固定板同时与钢管内壁接触,对钢管进行固定,使钢管被固定时内壁受力均匀,不会使钢管产生形变,减小了钢管钻孔的报废率,减少资源的浪费,也可以通过固定板位置的调节适应不同内径的钢管,通过驱动丝杆,带动两个滑动固定块相向滑动,使两个滑动固定块之间的钢管被固定,方便进行之后的钻孔工作。

16.2.在钻头对钢管进行钻孔时,钻头会给施加力,这时保护座曲面的橡胶片和保护块曲面的橡胶片会形变包裹钢管,使钢管在钻孔时受到的力被分散缓冲,不会使钢管在钻孔的位置产生形变,导致钢管不合格,造成人力物力的浪费,在钻孔完成时安装板会按下丝杆停转按钮,接触滑动固定滑块对钢管位置的限制,方便后续更换钢管或更改钻孔位置。

附图说明

17.附图用来提供对本实用新型的进一步理解,并且构成说明书的一部分,与本实用新型的实施例一起用于解释本实用新型,并不构成对本实用新型的限制。

18.在附图中:

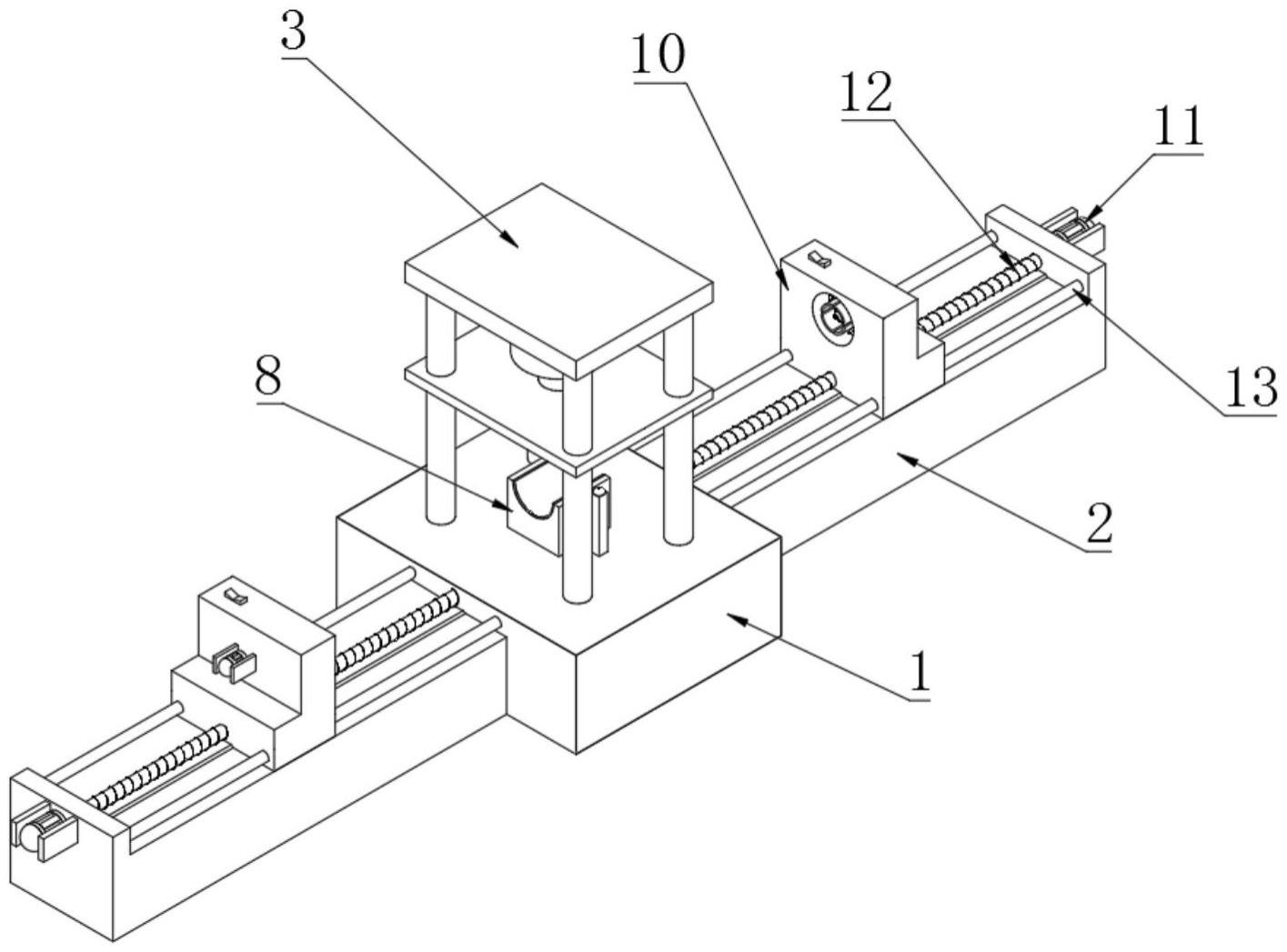

19.图1是本实用新型的结构示意图;

20.图2是本实用新型的保护座连接结构示意图;

21.图3是本实用新型的导轨连接结构示意图;

22.图4是本实用新型的固定底座安装结构示意图。

23.图中标号:1、钻机底座;2、移动底座;3、液压机底座;4、液压机;5、钻孔电机;6、连接柱;7、保护块;8、保护座;9、丝杆停转按钮;10、滑动固定块;11、丝杆电机;12、丝杆;13、导杆;14、支撑杆;15、安装板;16、导轨;17、导轨槽;18、固定电机开关;19、防滑柱;20、固定板;21、伸缩杆;22、伸缩齿轮;23、滑槽;24、伸缩齿轮转轴;25、固定底座;26、转动齿轮;27、转动齿轮转轴;28、固定电机;29、钻头;30、伸缩槽;31、固定孔;32、连接杆。

具体实施方式

24.以下结合附图对本实用新型的优选实施例进行说明,应当理解,此处所描述的优选实施例仅用于说明和解释本实用新型,并不用于限定本实用新型。

25.实施例:如图1-4所示,本实用新型提供一种技术方案,一种钢管自动钻孔机床,包括钻机底座1,钻机底座1顶部固定连接有支撑杆14,支撑杆14顶部固定连接有液压机底座3,液压机底座3底部固定连接有液压机4,液压机4的底部固定连接有安装板15,安装板15底部中心处固定安装有钻孔电机5,钻孔电机5的输出轴固定连接有钻头29;

26.钻机底座1两侧固定连接有移动底座2,移动底座2顶部安装有导轨16,导轨16表面均匀涂有润滑油,使导轨16表面的摩擦力减小,方便移动滑轨16连接的物体,移动底座2顶部安装有滑动固定块10,滑动固定块10的底部对应导轨16位置处开设有导轨槽17,移动底座2一侧通过螺纹贯穿连接有丝杆12,丝杆12与丝杆电机11的输出轴固定相连,丝杆电机11固定安装在移动底座2的外侧,滑动固定块10顶部固定安装有固定电机开关18,丝杆12通过螺纹与滑动固定块10连接,移动底座2顶部对应丝杆12两侧位置处固定连接有导杆13,导杆13与滑动固定块10滑动连接;

27.滑动固定块10一侧开设有固定孔31,固定孔31内侧固定连接有防滑柱19,防滑柱19由橡胶制成,使塞进来的钢管与防滑柱19接触面的摩擦力变大,使钢管难以产生转动,固定孔31内侧中部固定连接有固定底座25,固定底座25一侧转动连接有伸缩齿轮转轴24,伸缩齿轮转轴24的一端固定连接有伸缩齿轮22,伸缩齿轮22一侧边部通过齿纹啮合连接有转动齿轮26,转动齿轮26一侧固定连接有转动齿轮转轴27,转动齿轮转轴27一侧贯穿固定底座25与固定电机28的输出轴固定连接,固定电机28固定安装于滑动固定块10的边部,固定电机28的输入端与固定电机开关18的输出端电性连接,使固定电机开关18可以控制固定电机的正转和反转;

28.伸缩齿轮22内侧边部等角度开设有滑槽23,滑槽23内侧滑动连接有连接杆32,连接杆32一侧端部垂直方向固定连接有伸缩杆21,固定底座25内部对应伸缩杆21位置处开设有伸缩槽30,伸缩杆21契合滑动连接于伸缩槽30内,且伸缩杆21外侧端部固定连接有固定板20,滑槽23的形状为弧形,使滑槽23在转动时,滑槽23内部滑动连接的连接杆32会通过滑槽23的弧形边缘发生滑动,且滑槽23开设有四组,连接杆32、伸缩杆21和固定板20均设置有四组;

29.安装板15底部对应钻孔电机5两侧位置处均固定连接有连接柱6,连接柱6底部固定连接有保护块7,钻机底座1顶部对应钻孔电机5底部位置处固定连接有保护座8,保护块7和保护座8的内侧曲面位置均固定粘接有橡胶片,使钻头29在对钢管进行钻孔时,橡胶片会形变包裹住钢管,使钻头29在钻孔时对钢管施加的力被吸收和缓冲,使钢管不会在打孔位置产生形变,钻机底座1顶部对应保护座8一侧位置处固定连接有丝杆停转按钮9,钻孔电机5与钢管的外壁接触后,安装板15移动至丝杆停转按钮9处对其进行挤压,丝杆电机11的输入端与丝杆停转按钮9的输出端电性连接,使得安装板15在按压丝杆停转按钮9之后,会停止丝杆电机11的转动,使滑动固定块10不再固定钢管的位置,使打孔完成后更易改动打孔位置或更换钢管。

30.本实用新型的工作原理及使用流程:本实用新型在实际应用过程中,先将钢管两端塞入滑动固定块10开设的固定孔31内,然后打开滑动固定块10顶部的固定电机开关18,

使固定电机正转带动转动齿轮转轴27转动,从而带动转动齿轮26进行转动,使转动齿轮26通过齿轮啮合带动伸缩齿轮22转动,这时伸缩齿轮22开设的滑槽23跟着伸缩齿轮22转动,然后滑动连接在滑槽23内的连接杆32通过滑槽23的弧形内壁在滑槽23内滑动,然后连接杆32带动连接的伸缩杆21在伸缩槽30内向外滑动,使连接在伸缩杆21一端的固定板20向外滑动,通过多个固定板20同时与钢管内壁接触将钢管固定,使钢管受力均匀,不易产生形变,降低报废率,减少资源的浪费;

31.与此同时,通过按压丝杆停转按钮9启动丝杆电机11,使丝杆电机11驱动丝杆12进行转动,使两个滑动固定块10相向移动,将两个滑动固定块10固定的钢管夹持,使钢管两端与固定孔31底部的防滑柱19接触,增加钢管与防滑柱19之间的摩擦力,使钢管难以在钻孔时滚动,防止钻孔作业失败;

32.钻孔时,启动液压机4和钻孔电机5,使钻头29旋转下压对钢管进行钻孔,且在钻孔时保护块7和保护座8弧面的橡胶片对钢管进行接触包裹,使钢管在钻孔使受到的力被分散缓冲,不会使钢管在钻孔时产生形变,使钢管报废,导致人力物力的浪费;

33.在钻孔完成的同时,安装板15按压到丝杆停转按钮9,使丝杆电机11断电停止转动,使滑动固定块10不再对钢管施力,使钢管不被固定,在液压机4抬起后,通过导轨16可以将滑动固定块10位置进行移动,使固定的钢管的位置也产生位移,方便对钢管不同的位置进行钻孔;

34.最后在钻孔完成后,通过固定电机开关18使固定电机28反转,通过转动齿轮转轴27,带动转动齿轮26反转,使固定电机28通过驱动转动齿轮转轴27转动,从而带动转动齿轮26进行转动,然后转动齿轮26通过齿轮啮合带动伸缩齿轮22转动,这时伸缩齿轮22开设的滑槽23跟着伸缩齿轮22转动,滑动连接在滑槽23内的连接杆32通过滑槽23的弧形内壁在滑槽23内滑动,然后连接杆32带动连接的伸缩杆21在伸缩槽30内向内滑动,使伸缩杆21连接的固定板20向内滑动,不再对钢管进行固定,最后固定板20缩至固定底座25曲面,方便进行钢管的更换。

35.最后应说明的是:以上所述仅为本实用新型的优选实例而已,并不用于限制本实用新型,尽管参照前述实施例对本实用新型进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

当前第1页1

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!