一种mems过载传感器的外壳结构及组封方法与流程-j9九游会真人

一种mems过载传感器的外壳结构及组封方法

技术领域

1.本发明实施例涉及微机电系统(mems, micro-electro-mechanical system)传感器技术领域,尤其涉及一种mems过载传感器的外壳结构及组封方法。

背景技术:

2.过载传感器在航天航空测试领域、各类车辆监测系统、地震测试、石油勘探和各类过载、振动测试领域都有广泛的应用。过载传感器在装备的设计阶段、使用过程中的实时监测和对人身安全保护等方面都起着重要的作用。

3.近年来,随着科学技术和生产力的快速发展,整个世界军事领域武器装备也发生了质的变革,出现了一些新型武器装备。而在新式武器的研究、设计阶段,通常需要进行大量的性能测试,以准确的获取其各种运行状态参数,从而进行详细的数据分析,以便更好地对装备进行改进,保障武器设备的性能稳定、可靠。过载传感器用来测量飞行器特定部位飞行中承受加速度的大小程度,其数据采集的准确与否直接影响着飞行器的力学特性的研究,以致影响到飞行器的可靠性。

4.飞行器在飞行过程中的实时状况监测、定位导航以及飞行姿态的调整,是保证飞行器出色完成任务的关键。为了实时获得飞行器飞行时的各状态参数,需要在飞行器的关键位置以及机载设备系统中安装各种传感器。其中,飞行器在惯性空间运动时,需要不断实时检测飞行器的线加速度。为了衡量飞行加速度的大小程度,引入“过载”这一概念。飞机所能承受过载的大小是衡量飞机机动性的重要参数。通过过载传感器,在飞行试验机载测试中,过载参数反映了飞行器自身系统及零部件动力学和运动学特性,我们通过过载传感器实现对过载参数的测量。因此,过载测试在飞行试验机载测试过程中具有重要意义。通过对过载传感器的原理及其动态特性进行实验分析,可以看出在飞行试验机载测试中所使用的过载传感器的动态特性良好,满足飞行试验机载测试过程中动态信号的实时输出特性,更好的反映出飞机的机动性。

5.同时,过载传感器在军用战机中,用于实时检测飞机机动过程中的过载数据,对飞行员提供安全保护。该传感器是电子供氧抗荷调节器的关键传感器之一,传感器实时感知飞行员承受的过载信息,发送至供氧抗荷调节器,即时调节供氧大小,满足飞行员的舒适和保证飞行员的生命安全。

6.mems过载传感器是mems加速度传感器的一种,它是采用微电子机械系统技术生产的新型加速度传感器,具有集成电路系统的许多优点,吸收了多种学科发展的尖端成果。其特点有三方面:一是微型化;二是机械电气性能优良;三是低成本。随着传感器微型化和智能化的发展趋势,具有多功能、高集成度的微型传感器应运而生。特别是 mems(微机电系统)技术的出现,基于 mems 的微机电、智能型传感器将传感器微型化、集成化提升到一个新高度。mems 传感器具有体积小、质量轻、响应快、成本低、可靠性高且集成度高等优势,因此受到越来越多人的青睐。微机电系统技术是在微电子和微机械技术基础上发展起来的一门多学科交叉技术。启发于集成电路工艺技术,其优点突出,并在持续多年技术发展下取得

重要成果。过载传感器是mems加速度传感器的一种,它是采用mems(微电子机械系统)技术生产的新型加速度传感器,具有集成电路系统的许多优点,吸收了多种学科发展的尖端成果。

7.然而,目前相关的过载传感器存在以下问题:(1)国内同类产品:为了防盐雾、抗腐蚀,采用了不锈钢材料作为传感器的封装外壳,但增加了传感器的重量;(2)国外同类产品:虽采用铝合金外壳来减少重量,但在外壳封装时采用的是胶粘接方法,由于胶粘接可靠性较差,在长期的使用过程中,易失效脱落,在鉴于对机载过载传感器的特殊要求以及要有适应机载严酷环境条件的能力,多种成功应用于一般工业领域的过载传感器技术也无法直接应用于航天航空领域。

技术实现要素:

8.本发明提供一种mems过载传感器的外壳结构及组封方法,以解决目前过载传感器存在的不足和适应过载传感器使用环境的不同要求。

9.第一方面,本发明实施例提供了一种mems过载传感器的外壳结构,包括:底座、盖板,所述盖板和底座通过焊接的方式进行封装;所述底座表面经过绝缘阳极氧化处理,盖板表面经过导电氧化处理。

10.可选的,所述底座中设有空腔,空腔底部上设有网格状的浅槽,所述空腔底部用于贴装pcb板。

11.可选的,所述底座的外侧边设有一凸缘,所述凸缘中设有通孔,所述通孔用于拉簧和引出导线的穿过,通孔的内壁导电;所述通孔的上方设有导电胶注入孔,导电胶注入孔的内壁导电,导电胶注入孔直通通孔,用于注入导电胶。

12.可选的,靠近凸缘的一侧设有螺纹孔,用于配合锁定螺钉固定拉簧和引出导线,螺纹孔内壁导电。

13.可选的,底座上部设有盖板封装台阶,所述盖板封装台阶与盖板形状相同,所述盖板封装台阶外形平面的尺寸小于盖板,所述盖板封装台阶的高度小于盖板,且所述盖板封装台阶壁导电,mems过载传感器在安装时以盖板作为安装接触面。

14.可选的,所述底座设有螺栓孔,用于固定mems过载传感器。

15.第二方面,本发明实施例还体感一种mems过载传感器的组封方法,基于上述任一实施例所述的mems过载传感器的外壳结构,包括:步骤1:将绝缘粘接胶涂在空腔底部的表面上,再把pcb板粘接在底座上;步骤2:将拉簧穿入通孔内,组装于mems过载传感器的底座;步骤3:剥去引出导线一定长度的外皮,把引出导线穿入拉簧中,通过锡焊连接引出导线和pcb板;步骤4:导电胶通过导电胶注入孔注入到通孔内,将拉簧和引出导线固定于mems过载传感器底座;步骤5:将拉簧和引出导线固定于mems过载传感器底座;步骤6:对mems过载传感器底座进行灌胶;步骤7:采用激光焊接将盖板与底座封装。

16.可选的,步骤3中把引出导线穿入拉簧中时,引出导线中露出屏蔽层的长度大于三分之二的通孔的长度,小于通孔的长度;引出导线装入通孔时,引出导线露出的屏蔽层均在通孔内部。

17.本发明的有益效果:本发明提出了一种mems过载传感器外壳结构设计及组封方法,能够解决现有过载传感器存在的不足和适应过载传感器使用环境的不同要求。通过对外壳材料的选取、结构的合理设计,材料表面处理、组封方法等实现。采用本发明的涉及的外壳结构设计及组封方法通用性较强,操作较方便,产品安装固定可靠,可广泛适用于不同场合下使用的过载传感器,具体的有益效果包括以下方面:(1)本发明中mems过载传感器的外壳结构用铝合金材料,铝合金的密度约为不锈钢密度三分之一,能过减少过载传感器的重量。

18.(2)本发明对铝合金外壳进行防盐雾表面氧化处理,其中底座阳极绝缘氧化,盖板导电氧化,提高了传感器外壳防盐雾和抗腐蚀能力;同时,经过表面氧化处理后的铝合金外壳,也提高了防划伤、抗磨损能力。

19.(3)本发明中的过载传感器选用mems加速度计,减小了传感器的体积和重量。

20.(4)本发明中的引出导线采用耐高温多芯屏蔽线,导线屏蔽层与过载传感器外壳也形成电接连,使得过载传感器的安装面导电,安装后能与装备系统形成良好的电连接,能够适应恶劣的飞行中强电磁干扰环境。

21.(5)本发明中,通过对底座全部进行绝缘阳极氧化,盖板采用导电氧化,在对过载传感器使用安装中,把盖板作为安装面,以实现外壳部分面绝缘,部分面要导电的要求。

22.(6)在外壳的底座和盖板设计时,盖板比底座台阶略高出约0.01mm~0.05mm,在于组装焊接后能与整机安装面,形成良好的导电接触保证了对过载传感器安装时盖板作为安装面时的良好电接触。

23.(7)铝合金外壳中,底座采用6061铝合金,盖板采用4047铝合金,通过激光焊接工艺实现过载传感器的封装,提高了外壳封装的可靠性。

24.(8)采用304不锈钢拉簧对引出导线进行保护,防止导线折断;在拉簧侧面用螺钉锁住拉簧,并在上方设有一注胶孔,通过注胶孔加注导电胶对拉簧和引出导线进行加固,能够牢固的固定拉簧,同时也加固了拉簧、引出导线屏层和外壳的导电连接。

25.(9)加速度传感器作为过载传感器中的关键部件,在安装在外壳底座时,尽量保证平整、安装固定可靠,在底座设计时,底座上设有网板状的浅槽,减小粘接面积,增加粘接胶量,有利于组装有mems加速度传感器的pcb在底座上的粘接。

26.(10)采用螺栓安装固定过载传感器,提高了过载传感器使用时的固定可靠。

附图说明

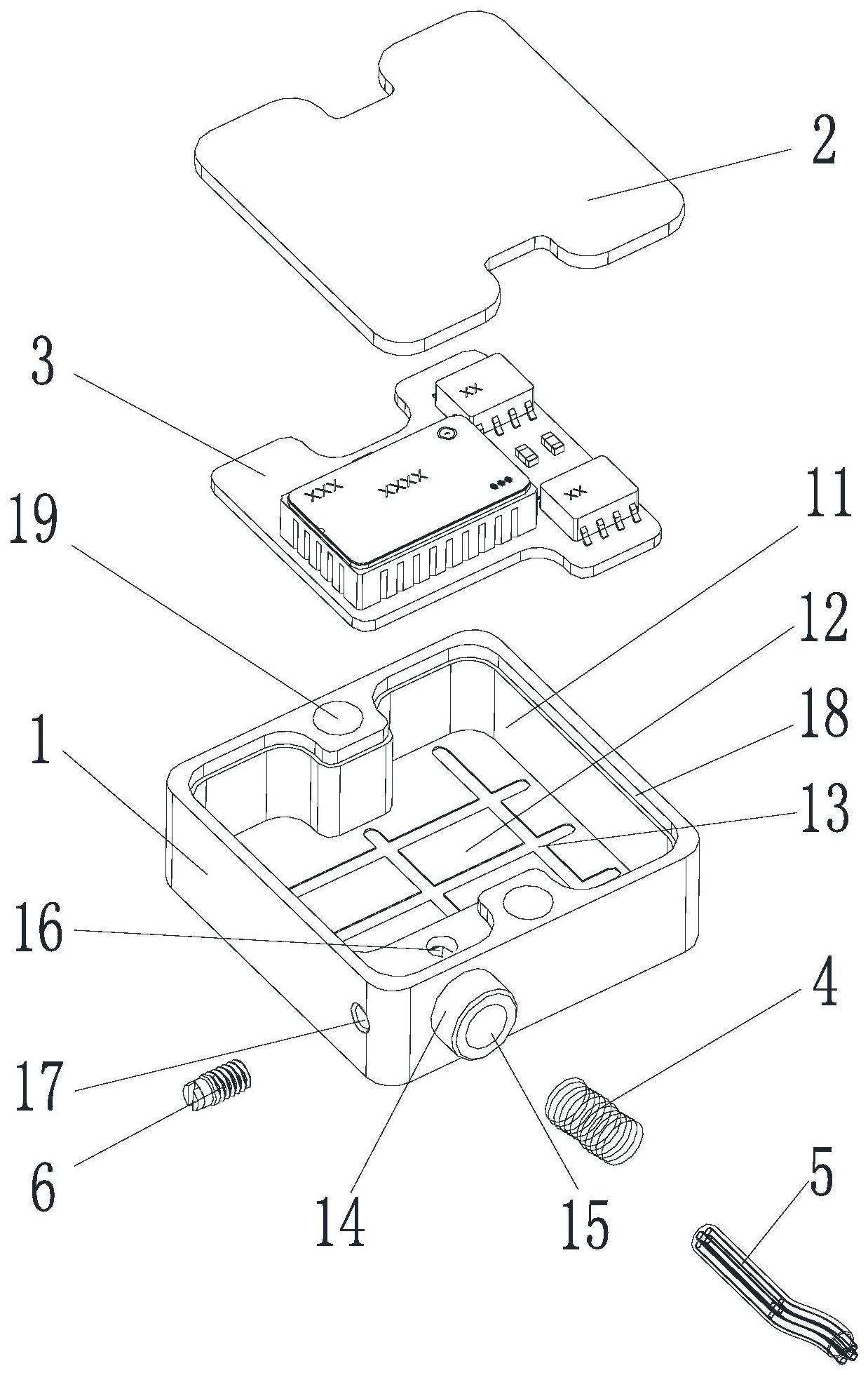

27.图1是mems过载传感器外壳结构组封结构示意图;图2是mems过载传感器底座示结构意图;图3是mems过载传感器盖板结构示意图;图4是mems过载传感器组封结构示意图;图5是pcb板组装于mems过载传感器底座过程示意图;

图6是拉簧组装于mems过载传感器底座过程示意图;图7是引出导线组装于mems过载传感器底座过程示意图;图8是导电胶固定拉簧和引出导线于mems过载传感器底座过程示意图;图9是锁定螺钉固定拉簧和引出导线于mems过载传感器底座过程示意图;图10是灌胶于mems过载传感器底座空腔过程示意图;图11是mems过载传感器盖板与底座封装过程示意图;其中,1-外壳底座;11-空腔;12-空腔底部;13-浅槽;14-凸缘;15-通孔;16-导电胶注入孔;17-螺纹孔;18-盖板封装台阶;19-螺栓孔;2-盖板;3-pcb板;4-拉簧;5-引出导线;6-锁定螺钉。

实施方式

28.下面结合附图和实施例对本发明作进一步的详细说明。可以理解的是,此处所描述的具体实施例仅仅用于解释本发明,而非对本发明的限定。另外还需要说明的是,为了便于描述,部分附图中仅示出了与本发明相关的部分而非全部结构。

29.(一)底座和盖板的结构设计如图1为mems过载传感器外壳结构组封示意图。该外壳由底座1和盖板2两部分组成。底座1和盖板2是通过激光焊接工艺完成传感器封装的。整个结构外形为“火材盒”式,底座1中设有空腔11,用于安放传感器的pcb板3,底座中设有通孔15,用于拉簧和引出导线的穿过;底座中设有固定安装传感器的螺栓孔19,用于mems过载传感器使用时的固定。

30.底座1和盖板2均采用铝合金材料加工,其中底座1为6061铝合金、盖板为4047铝合金。外壳表面采用氧化处理,其中底座表面经过绝缘阳极氧化处理,盖板表面经过导电氧化处理,能够提高外壳的耐磨性和耐蚀性等。

31.(1)底座的结构设计参见图2,,图2为mems过载传感器底座的结构示意图。

32.其中,底座1中设有空腔11,用于放置设置传感器的pcb板3,空腔底部12用于贴装pcb板3,通过绝缘胶粘接固定。进一步的,空腔底部12上设有网格状的浅槽13,用于减少pcb板3与空腔底部12粘贴时的接触面积,提高pcb板安装于空腔11底部12的平整度,同时网格状的浅槽能增加绝缘粘贴胶的涂胶量,提高了空腔底部与pcb板的粘接强度。

33.浅槽13深度约为0.05mm~0.1mm;底座的外侧边设有一凸出的圆柱,称凸缘14,凸缘14主要作用是增加拉簧4或引出导线5与底座的连接长度,以提高拉簧与底座的固定强度。

34.在底座凸缘14中设有通孔15,用于拉簧4和引出导线4的穿过,通孔15内壁是导电的,拉簧4用于防止mems过载传感器在工作过程中导线弯曲折断,引出导线5用于实现 mems过载传感器供电和信号的输入输出等。

35.进一步的,在通孔15上方设有导电胶注入孔16,导电胶注入孔16内壁是导电的,导电胶注入孔16直通通孔15,通过通孔15注入导电胶,增强引出导线5中的屏蔽层、拉簧4与通孔15内壁的导电连接和物理固定连接。靠近凸缘的一侧设有螺纹孔17,螺纹孔17内壁是导电的,用于配合锁定螺钉6来固定拉簧4和引出导线4,提高引出导线5中的屏蔽线与外壳的良好导电接触,以及拉簧4与引出导线5的固定。

36.此外,底座上部还设有盖板封装台阶18,盖板封装台阶18的外形平面尺寸比盖板2

略小0.05mm~0.1mm,高度尺寸略小于盖板2的厚度0.1mm~0.15mm,便于盖板安装于底座和激光焊接,以及焊接后mems过载传感器在使用安装时以盖板作为安装接触面。盖板封装台阶18壁是导电的,底座1设有螺栓孔19,用于mems过载传感器使用时的固定。

37.具体的,底座1采用6061铝合金材料加工。底座表面采用阳极氧化处理,提高底座的耐磨性、耐蚀性和绝缘性等。在对底座1表面采用阳极氧化处理后,通过机械加工使通孔15、导电胶注入孔16、螺纹孔17和盖板封装台阶18表面处于导电。底座1的锐边和锐角均采用倒边和倒角处理。

38.(2)盖板的结构设计参见图3,图3为mems过载传感器的盖板结构图。

39.盖板2的主要作用是对传感器的保护,以及使用时作为安装面,与装备形成良好的电接接和物理支撑。盖板2的形状与盖板封装台阶18相同,盖板2平面外形尺寸略大于盖板封装台阶18平面外形尺寸0.05mm~0.1mm,厚度略大于台阶0.1mm~0.15mm,便于盖板安装于底座和激光焊接,以及焊接后mems过载传感器在使用安装时以盖板作为安装接触面。

40.具体的,盖板2采用4047铝合金材料加工。盖板表面采用导电氧化处理,提高盖板的耐磨性、耐蚀性,同时盖板2表面具有导电性。盖板2的锐边和锐角均不采用倒边和倒角处理,有利于底座1和盖板2激光焊接封装时的效果。

41.(二)mems过载传感器组封方法参见图4,本发明实施例还提供一种mems过载传感器的组封方法,主要包括: pcb板组装于mems过载传感器底座、拉簧组装于mems过载传感器底座、引出导线组装于mems过载传感器底座、导电胶固定拉簧和引出导线于mems过载传感器底座、锁定螺钉固定拉簧和引出导线于mems过载传感器底座、灌胶于mems过载传感器底座空腔和mems过载传感器盖板与底座封装等。

42.步骤1:pcb板组装于mems过载传感器底座,具体过程参见图5。

43.mems过载传感器检测功能是通过mems加速度计和相关处理和读出电路实现的。为了对pcb电路板的保护,必须通过封装外壳把电路保护起来。mems过载传感器中包括有mems惯性器件,对安装要求较高。首先对已组装有mems器件和处理电路功能的pcb板3、底座1进行清洗,去除表面颗粒、脏物和污染等,然后涂绝缘粘接胶于底座1中的空腔底部12表面上,再把pcb板3粘接在底座1上,最后经过高温固化粘接胶,从而将pcb板组装于mems过载传感器底座上。

44.第二步:将拉簧组装于mems过载传感器底座,具体过程参见图6。

45.拉簧主要防止引出导线的折断,对引出导线起保护作用。mems过载传感器常应用于过载、冲击、振动等复杂的环境中,对mems过载传感器各部分的保护显得特别重要。拉簧的外径略小于通孔15的内径0.1mm~0.2mm,便于拉簧的安装。通过把一定长度的拉簧穿入通孔15内,以实现拉簧在底座上的组装。

46.第三步:将引出导线组装于mems过载传感器底座,具体过程参见图7。

47.引出导线5是对mems过载传感器供电和信号的输入和输出。引出导线5采用多芯屏蔽电线,把一定长度的导线剥去外皮,露出屏蔽层,把引出导线5穿入拉簧4中,引出导线5中露出屏蔽层的长度大于三分之二的通孔15的长度,小于通孔15的长度,在把引出导线装入通孔15时,保证露出的屏蔽层均在通孔15内部,同时通过锡焊把导线与pcb板连接起来。

48.第四步:通过导电胶固定拉簧和引出导线于mems过载传感器底座,具体过程参见图8。

49.导电胶通过导电胶注入孔16注入到通孔15内,固定拉簧4和引出导线5,同时也可以增强导线5中的屏蔽层与外壳的电接触,保证良好的导电连接。

50.第五步:锁定螺钉固定拉簧和引出导线于mems过载传感器底座,具体过程参见图9。

51.锁定螺钉6为304不锈钢质,外表面可导电,把锁定螺钉6安装于螺纹孔17内,这样通过锁定螺钉6把固定拉簧4和引出导线4进一步加强固定,同时也可提高导线5中的屏蔽层与外壳的良好的导电接触。

52.第六步:灌胶于mems过载传感器底座过程空腔,具体参见图10。

53.对完成以上组装过程的底座进行灌胶,胶量不能超过底座中的盖板封装台阶18,灌胶的目的就是对传感器电路做进一步的保护。

54.第七步:mems过载传感器盖板与底座封装,具体参见图11。

55.对组装后的底座1和盖板2进行表面去污等处理,把盖板2放入底座1的盖板封装台阶18上,采用激光封焊技术把底座1和盖板2牢牢焊接在一起,完成mems过载传感器的封装。

56.mems过载传感器采用了铝合金封装外壳,减轻了重量,铝合金封装外壳均进行了氧化表面处理,提高了mems过载传感器外壳表面的耐磨性和耐蚀性,其中,底座表面采用了绝缘阳极氧化,盖板表面采用了导电氧化。通过导电胶、灌胶和锁定螺钉加固了拉簧和引出导线固定,同时提高了引出导线中屏蔽层与外壳良好的电连接的可靠性。另外,传感器采用了mems芯片,减少了体积、重量和成本。

57.注意,上述仅为本发明的较佳实施例及所运用技术原理。本领域技术人员会理解,本发明不限于这里所述的特定实施例,对本领域技术人员来说能够进行各种明显的变化、重新调整和替代而不会脱离本发明的保护范围。因此,虽然通过以上实施例对本发明进行了较为详细的说明,但是本发明不仅仅限于以上实施例,在不脱离本发明构思的情况下,还可以包括更多其他等效实施例,而本发明的范围由所附的权利要求范围决定。

当前第1页1

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!