一种污水处理厂生化反应池废气回收装置的制作方法-j9九游会真人

1.本实用新型涉及污水处理厂生化反应池废气处理技术领域,具体而言,涉及一种废气中二氧化碳、氮气和氧气的联合回收装置及方法。

背景技术:

2.全球变暖是目前世界上主要的环境问题之一,在导致气候变化的各种温室气体中,二氧化碳(co2)对地球升温影响最大,控制co2排放已成为应对气候变暖的重要技术路线之一。污水处理厂中co2排放具有浓度低、稳定、集中和量大等特点,是大规模减排co2的最佳领域之一。同时,废气中还包含大量浓度在75.13%左右的氮气(n2)和浓度在7.09%的氧气(o2),浓度低于空气中氮气和氧气的浓度,因此难以利用。

3.高纯度的co2是一种重要的工业气体,分离捕集的co2不仅可以注入石油和天然气田,提高油气采收率,也可以广泛用于合成有机化合物、制造碳酸饮料等,实现资源化利用。废气中的co2分离捕集技术应用前景广阔,具有显著的环保效益、经济效益和社会效益。因此,分离捕集co2技术是关系到污水处理厂温室气体减排的重要技术。

4.目前co2的捕集回收方法中,膜分离法是较为有效的方法之一。膜分离法的主要原理是两种或两种以上的气体混合物通过高分子膜时,由于各种气体在膜中的溶解度和扩散系数的不同,导致不同气体在膜中相对渗透速率有差异。其中渗透速率相对快的气体,如二氧化碳、水蒸气、氢气、氦气、硫化氢等能够优先通过渗透膜而被富集;而渗透速率相对较慢的气体,如甲烷、氮气、一氧化碳等气体则在膜的滞留侧被富集,从而达到混合气体分离之目的。与其他方法相比,膜分离捕集co2具有无化学反应、不会产生污染物,设备结构紧凑、占地面积小,开动灵活、维护及运行方便等优点。然而,由于废气中的氮气和氧气含量较高,而且氧气和氮气在膜中的相对渗透速率差异较小,导致了膜分离法处理废气时仍旧存在残留的co2多的问题,这也导致了co2富集程度低,且氮气和氧气难分离、资源浪费多的问题。

5.目前co2的捕集回收方法中,化学吸收法是较为常用的方法之一。化学吸收法的原理是使二氧化碳气体与化学溶剂发生化学反应而被吸收,吸收二氧化碳达到平衡的化学溶剂变成富液,富液进入再生塔加热分解出二氧化碳气体,从而达到分离回收二氧化碳的目的。较常见的化学溶剂是乙醇胺类的水溶液,工业上通常采用醇胺溶液在吸收塔和再生塔中脱除和回收二氧化碳,吸收塔采用填料结构,该方法虽然具有较大的醇胺溶液与二氧化碳的有效接触面积,但是反应物中的杂质成分容易造成吸收塔内的填料层堵塞,导致吸收塔无法正常工作。同时,由于填料层的结构复杂,使得设备运行和检修比较困难。该方法只适合于烟气成份简单、烟气流量不大的场合。

技术实现要素:

6.本实用新型的主要目的在于提供一种污水处理厂生化反应池废气回收系统,能够综合运用膜分离和化学吸收,获得高纯度的co2及分离获得氮气和氧气,又能解决化学吸收容易出现的填料层堵塞问题,降低污水处理厂的运行成本,提高运行效率。

7.为了实现上述目的,根据本实用新型的一个方面,本实用新型采用以下技术方案:

8.一种污水处理厂生化反应池废气回收系统,其特征在于,包括膜处理联合回收装置和高纯度co2吸收装置;其中膜处理联合回收装置包括第一co2膜分离单元、n2变压吸附分离单元,第二co2膜分离单元;

9.第一co2膜分离单元设置有废气进口、第一二氧化碳富集气出口及第一高压非渗透气出口;n2变压吸附分离单元设置有第一高压非渗透气进口、氮气富集气出口和氮气脱除气出口,第一高压非渗透气进口与第一高压非渗透气出口相连,氮气脱除气出口为需要回收的n2的出口;第二co2膜分离单元设置有氮气脱除气进口、第二二氧化碳富集气出口及氧气富集气出口,氮气脱除气进口与氮气脱除气出口相连,氧气富集气出口为需要回收的氧气出口;

10.高纯度co2吸收装置包括吸收塔和再生塔;第一二氧化碳富集气出口与第二二氧化碳富集气出口与吸收塔的底部进气口通过管路连接;

11.所述吸收塔的底部形成富液槽,容纳富二氧化碳吸收液,所述吸收塔在富液槽的上方自下至上设置有第一级吸收区和第二级吸收区,每级吸收区的顶部设置二氧化碳吸收液喷淋机构,其中,第一级吸收区顶部的喷淋机构通过循环机构和富液槽连接;富液槽底部设置富二氧化碳吸收液解吸出口;

12.所述再生塔用于解吸富二氧化碳吸收液中的二氧化碳和再生二氧化碳吸收液,所述再生塔的底部形成再生吸收液槽,在再生吸收液槽的上方自下至上设置再生区和激冷区,再生塔塔顶设置出气口,再生区和激冷区的顶部分别设置富二氧化碳吸收液喷淋机构,均通过管路连接,接受来自富二氧化碳吸收液解吸出口的富二氧化碳吸收液,在再生区中设置加热装置;再生吸收液槽设置再生吸收液出口;

13.所述第二级吸收区顶部的喷淋机构通过管路连接,接受来自再生吸收液出口的再生化学吸收液,并通过换热结构与输入再生区顶部的富二氧化碳吸收液换热。

14.进一步地,再生塔的塔顶在出气口前设置除雾器,出气口连接再生气分离系统。

15.进一步地,第二解吸区的高度略高于第二解吸区的高度。

16.进一步地,所述吸收塔的顶部设置放空安全阀。

17.进一步地,所述系统还包括第一压缩单元,所述第一压缩单元设置在所述废气进口所在的进气管路上,用于对废气进行压缩;在第一压缩单元和废气进口之间设置第一废气处理单元,用于去除压缩后的废气中的固体杂质和液体杂质。

18.进一步地,在n2变压吸附分离单元和第二co2膜分离单元之间设置第二废气处理单元,第二废气处理单元用于去除气体中的水分。

19.由于采用本实用新型的技术方案,利用上述系统处理废气,能够分离废气中的氮气和氧气,提取高纯度co2,实现废气中氮气、氧气和二氧化碳的资源化回收利用。收集o2可作为污水处理厂中好氧发生器的原料,降低了污水处理厂的运行成本。同时,通过对污水处理厂生化反应池废气进行回收,可以降低污水处理厂废气中有毒有害气体亦对工作人员健康的潜在风险。本实用新型可作为污水处理厂的减污降碳、协同增效的资源化利用方案。

附图说明

20.构成本技术的一部分的说明书附图用来提供对本实用新型的进一步理解,本实用

新型的示意性实施例及其说明用于解释本实用新型,并不构成对本实用新型的不当限定。在附图中:

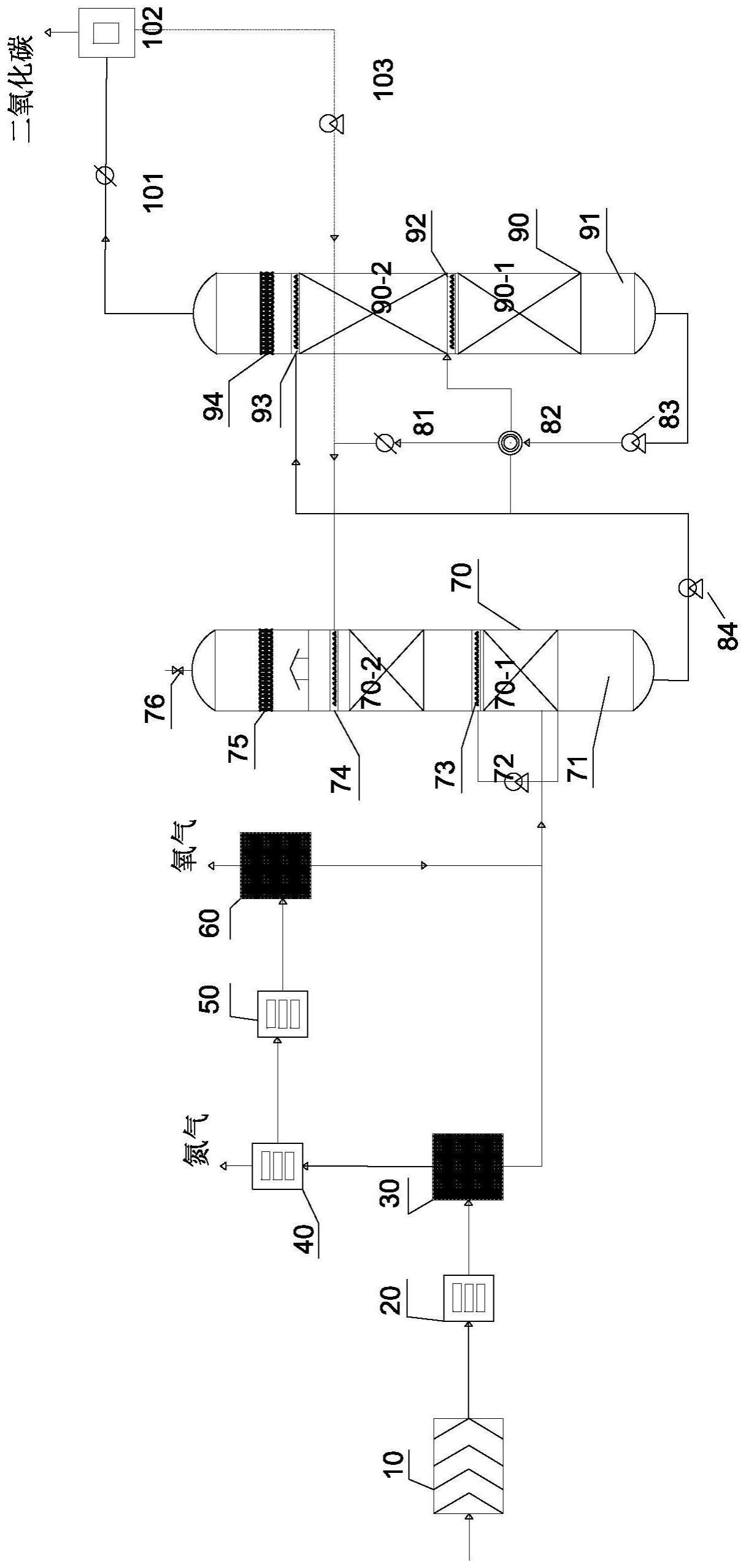

21.图1示出了根据本实用新型的污水处理厂废气回收系统的示意图。

22.其中,10、第一压缩单元;20、第一废气处理单元;30、第一co2膜分离单元;40、n2变压吸附分离单元;50、第二废气处理单元;60、第二co2膜分离单元;70、co2吸收塔,71、富液槽,72、循环泵、73、自循环喷淋器,74、吸收塔喷淋器,75、安全阀,76、除雾器,70-1、半贫液吸收区,70-2、贫液吸收区;81、贫液冷却器,82、贫富液换热器,83、贫液泵,84、富液泵;90、再生塔,90-1再生区,90-2激冷区,91贫液槽,92、喷淋器,93、激冷喷淋器,94、再生塔除雾器;101、再生气冷却器,102、再生气分离器,和103、回流补液泵。

具体实施方式

23.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本实用新型。

24.正如背景技术部分所描述的,现有技术中利用膜分离法处理废气时,存在co2富集程度低、氮气和氧气难分离的问题,化学吸收法存在反应物中的杂质成分容易造成吸收塔内的填料层堵塞,导致吸收塔无法正常工作。

25.为解决上述问题,本实用新型提供了一种污水处理厂废气回收系统及高纯度co2捕集方法。如图1所示,所述废气回收系统包括膜处理联合回收装置和高纯度co2吸收装置;膜处理联合回收装置包括第一co2膜分离单元、n2变压吸附分离单元,第二co2膜分离单元;高纯度co2吸收装置包括吸收塔70和再生塔90。

26.第一co2膜分离单元30设置有废气进口、第一二氧化碳富集气出口及第一高压非渗透气出口;n2变压吸附分离单元40设置有第一高压非渗透气进口、氮气富集气出口和氮气脱除气出口,第一高压非渗透气进口与第一高压非渗透气出口相连,氮气脱除气出口为需要回收的n2的出口;第二co2膜分离单元60设置有氮气脱除气进口、第二二氧化碳富集气出口及氧气富集气出口,氮气脱除气进口与氮气脱除气出口相连,氧气富集气出口为需要回收的氧气出口。第一二氧化碳富集气出口与第二二氧化碳富集气出口与吸收塔70的底部进气口相连。

27.不同于传统的膜分离法,本实用新型采用了膜分离和变压吸附分离相结合的装置处理废气。具体地:

28.利用第一co2膜分离单元30可以首先对废气进行co2膜分离处理,因碳捕集需要的废气量巨大,利用第一co2膜分离单元30有利于减少占地,并简化处理工艺。在第一co2膜分离单元30的处理下,废气中的大部分二氧化碳通过分离膜形成第一二氧化碳富集气从第一二氧化碳富集气出口排出,氧气、氮气及少量二氧化碳则组成第一高压非渗透气排出。

29.其次,利用n2变压吸附分离单元40可以对第一高压非渗透气中的氮气进行变压吸附分离。n2变压吸附分离单元40是基于吸附剂针对氮气和氧气、二氧化碳的吸附速度差异分离进行氮气吸附。且经历了第一co2膜分离单元30的处理,废气中的大部分二氧化碳被分离出去,第一高压非渗透气中的二氧化碳浓度显著降低,这就有利于降低高浓度二氧化碳对氮气变压吸附的影响。与其他方法相比,变压吸附具有无化学反应、不会产生污染物,操作简单、维护及运行方便等优点。

30.经n2变压吸附分离单元40处理后,第一高压非渗透气中的氮气被分离脱除,氧气和少量的二氧化碳组成的氮气脱除气进入第二co2膜分离单元60进行进一步的co2膜分离,从而能够得到纯度较高的氧气富集气和另一部分二氧化碳富集气。

31.所述系统还包括第一压缩单元10,所述第一压缩单元10设置在所述废气进口所在的进气管路上,用于对废气进行压缩;在第一压缩单元10和废气进口之间设置第一废气处理单元20,用于去除压缩后的废气中的固体杂质和液体杂质。

32.在n2变压吸附分离单元40和第二co2膜分离单元60之间设置第二废气处理单元50,第二废气处理单元50用于去除气体中的水分。

33.在一种优选的实施方式中,n2变压吸附分离单元40包括n2变压吸附单元和n2解吸单元,n2变压吸附单元用于对n2进行变压吸附,n2解吸单元用于对吸附氮气后的吸附剂进行解吸。具体的解吸方式可以为抽真空等方式。

34.所述第一二氧化碳富集气出口与第二二氧化碳富集气出口与吸收塔70的底部进气口通过管路连接。所述吸收塔的底部形成富二氧化碳吸收液槽(富液槽71),所述吸收塔在富液槽71的上方自下至上设置有第一级吸收区(半贫液吸收区70-1)和第二级吸收区(贫液吸收区70-2),每级吸收区的顶部设置二氧化碳吸收液喷淋机构,其中,第一级吸收区顶部的喷淋机构(自循环喷淋器73)通过循环机构(包括循环泵72和连接管路)和富液槽71连接;富液槽71底部设置富二氧化碳吸收液解吸出口;通过先进行废气的膜分离富集二氧化碳,然后再进入吸收塔吸收,不仅可以提高提取co2的纯度。同时,降低了气体中的杂质,而解决了因杂质气体造成吸收塔内的填料层堵塞问题。

35.当富集二氧化碳气体进入从吸收塔70的下部进入吸收塔70中时,具有较高浓度co2,首先在半贫液吸收区70-1,与由自循环喷淋器73所雾化的吸收剂浓度较低的溶液反应。然后再进入上方的贫液吸收区70-2,在co2浓度较低时与贫液吸收区70-2上方的吸收塔喷淋器74所雾化的具有较高吸收剂浓度的溶液反应,这样,优化了反应区间,提升了富液的co2吸收量。

36.研究发现,在仅设置贫液吸收区的吸收塔中,塔下1/3至1/2处已经吸收了90%左右的co2,剩下的一半塔高仅脱出约5%。本实用新型中,吸收塔分别设置贫液吸收区及半贫液吸收区,可以降低吸收塔的高度,减少贫富液循环量,减少贫液冷却器的负荷、降低热损失及冷却水的消耗、以及降低设备运行的电耗。

37.在吸收塔的顶端可设置放气安全阀75,在其下方设置除雾器76,经过脱碳后的气体经除雾后可排放到大气中。

38.所述再生塔90用于解吸富二氧化碳吸收液中的二氧化碳而获得高纯度二氧化碳和再生二氧化碳吸收剂。所述再生塔的底部形成再生吸收液槽(贫液槽91),在再生吸收液槽的上方自下至上设置再生区90-1和激冷区90-2,再生塔塔顶设置出气口,再生区90-1和激冷区90-2的顶部分别设置富二氧化碳吸收液喷淋器92、93,均通过管路连接,接受来自富二氧化碳吸收液解吸出口的富二氧化碳吸收液,在再生区90-1中设置加热装置(比如蒸汽喷射口);再生区90-1位于贫液槽91的贫二氧化碳吸收液(再生二氧化碳吸收液)的液面之上、在富液喷淋器92之下的空间。激冷区90-2位于激冷喷淋器93和富液喷淋器92之间的空间。激冷区90-2的温度相对再生区90-l的温度大幅度降低,例如降低30~50℃,称为激冷区。

39.再生吸收液槽91设置再生吸收液出口。所述第二级吸收区顶部的喷淋机构74通过管路连接,接受来自再生吸收液出口的再生化学吸收液,并通过换热结构与输入再生区顶部的富二氧化碳吸收液换热。

40.利用本实用新型的系统处理废气,同时实现废气中二氧化碳富集、氮气和氧气的资源化回收。并且,本实用新型中,部分富液直接通过激冷喷淋器93进入再生塔;由于蒸汽在再生塔内上升的过程逐步被冷凝,到达激冷区90-2的气体携带的蒸汽相对较少,低温的富液能将其温度迅速降低,这将大幅度降低再生塔出口温度,即在输入热量相当的情况下,在再生区90-1维持了一个更高的温度,而激冷区90-2维持一个较低的温度,从而降低冷却器的负荷,减少系统热损失和冷却水的消耗以及降低冷却水的泵功。

41.此外,再生塔90的塔顶在出气口前可设置除雾器94,出气口连接再生气分离系统,其由再生气冷却器101、再生气分离器102和回流补液泵103构成。下端再生吸收液出口与所述第二级吸收区顶部的喷淋机构74之间的连接管路上设置贫液泵83(高吸收剂含量)以及贫富液换热器82相连,在富二氧化碳吸收液解吸出口的出口管路上设置富液泵84。在贫液泵83的下游还可设置贫液冷却器81,以根据情况将再生的二氧化碳化学吸收液降温至吸收塔70的工作温度,而采用本实用新型的系统结构和方法,可以降低进入吸收塔的再生二氧化碳化学吸收液冷却器的工作负荷。由于激冷区90-2的存在,回流补液泵103将冷凝分离的低浓度液体可以不再回到再生塔90,而直接通过管路连至贫液冷却器81的下游,与液冷却器81的后的再生二氧化碳化学吸收液相混,不仅减少了再生塔90的热损失,还可以直接降低贫液(再生二氧化碳化学吸收液)温度,从而部分减少贫液冷却器的热负荷。

42.进入再生塔的富二氧化碳吸收液中,经富液喷淋器92进入的占70%-90%,经过与流入吸收塔的再生二氧化碳吸收液热交换后经喷淋进入再生区90-1,其余的直接供给激冷区,经激冷喷淋器93喷淋进入激冷区90-2,冷却上升的气体。

43.在吸收塔70和再生塔90内,优选采用多个喷嘴沿塔截面均匀布置,如此将溶液雾化后均匀分布到塔内,并在下落过程中完成传热、传质和化学反应。

44.下面对本实用新型的污水处理厂生化反应池废气中高纯度co2捕集方法的具体过程进行描述。

45.首先将配制好的吸收液注入到吸收塔中,然后启动富液泵84,将溶液抽送到再生塔90中,在吸收塔和再生塔液位达到设定值后,启动贫液泵83,建立系统液相循环的平衡;在再生系统中逐步加入低压蒸汽,开启贫富液换热器82,贫液冷却器81,再生气冷却器101;等到再生气分离器102液位达到设定值时启动回流补液泵103。

46.第一二氧化碳富集气出口、第二二氧化碳富集气出口富集co2,从富液槽7l液面上方进入到吸收塔70内;进入吸收塔的废气沿吸收塔轴向上升,先后经过半贫液吸收区70-l,贫液吸收区70-2。后者空间中的雾化液滴是由吸收塔喷淋器74雾化形成的,具有较高的吸收剂浓度,所以对co2吸收能力较强,而该区间气相中的co2已经在半贫液吸收区70-1中被吸收过,浓度相对较低;半贫液区70-1中的液相是由经过贫液吸收区70-2吸收了部分co2的雾化液滴和通过自循环系统从富液槽71抽取并雾化的液滴组成,在该区域中,液滴中吸收剂的浓度相对较低,但气相中co2的浓度相对较高。

47.吸收了co2的富液在富液泵84的作用下,分两个部分进入再生塔。首先,主要的部分通过贫富液换热器82,提高温度(端差最小可控制到5℃左右),通过再生塔喷淋器92雾化

后进入再生区90-l。另一部分富液则不再经过贫富液换热器82,直接通过激冷喷淋器93雾化后进入到再生塔激冷区90-2。

48.由于该区域雾化液滴温度较低,而气相中的水蒸汽已经相对较少,所以能将再生塔出口温度迅速降低。经过升温后的富液液滴穿过激冷区后,进入到再生区90-1中。另一方面,在贫液槽中,低压蒸汽将溶液煮沸,气化后的蒸汽在再生区90-1中与下落的液滴进行传热作用,提高了液滴温度。当液滴温度达到co2与吸收剂逆反应发生温度后,co2就从液滴中解吸出来,气相中的水蒸汽则冷凝成液滴下落,回到贫液槽。为使雾化效果调整灵活,可在再生塔喷淋器92和激冷喷淋器93前增加一个泵或者一套可控阀调节装置。

49.通过激冷后的气体中主要为co2和水蒸汽,以及部分被气体携带的液滴。它们经过再生气冷却器101冷凝后,进入到再生气分离器102。再生气分离器101将液滴和co2气体进行分离,获得了低温高浓度的co2气体和低温低浓度的溶液。这些溶液经过回流液补液泵103,持续地加入到贫液冷却器81后的贫液中,以降低贫液的温度。

50.通过再生后的溶液,经过贫液泵84,在贫富液换热器82中与富液进行热交换降温后,再经过贫液冷却器进一步降温,最后通过吸收塔喷淋器74雾化后进入到贫液吸收区90-2。为了控制雾化效果,可以在吸收塔喷淋器74前增加一个雾化泵或一套可控阀调节装置。

51.下面描述根据本实用新型的污水处理厂生化反应池废气高纯度co2吸收方法。包括以下步骤:a)在吸收塔70中,利用贫二氧化碳吸收液吸收烟气中的二氧化碳,以形成富二氧化碳吸收液;b)在再生塔90中,解吸富二氧化碳吸收液中的二氧化碳,以形成二氧化碳再生气和供吸收系统循环使用的贫二氧化碳吸收液;以及c)在热交换结构中,使富二氧化碳吸收液与贫二氧化碳吸收液和二氧化碳再生气进行换热。下面对本实用新型的各步骤的具体特点进行描述。

52.在步骤a中,co2膜处理后的富集co2从吸收塔70下部进入到吸收塔70中,并先让雾化的富二氧化碳吸收液吸收,再让雾化的贫二氧化碳吸收液吸收,其中,富二氧化碳吸收液由自循环泵72提取自吸收塔70下部的富液槽71中。

53.在步骤b中,可使吸收塔70的富液槽71中的富二氧化碳吸收液的一部分提供给再生塔90的激冷喷淋器93使其雾化,另一部分通过冷却后提供给激冷喷淋器93下方的富液喷淋器92使其雾化。

54.在步骤c中,可使再生塔90的贫液槽91中的贫二氧化碳吸收液经由热交换系统冷却后与二氧化碳再生气经由冷却和汽液分离得到的液体相混合。

55.以下通过实施例进一步说明本实用新型的有益效果:

56.实施例1,对某污水处理厂生化反应池废气进行处理

57.其中,二氧化碳膜分离单元中均采用有机膜材料制成的中空纤维膜;氮气变压吸附分离的步骤中,工艺条件如下:处理温度为30摄氏度,处理压力为0.47mpa(a),吸附剂为碳分子筛。物料衡算结果如表1所示:

[0058][0059]

从以上的描述中,可以看出,本实用新型上述的实施例实现了如下技术效果:由表1可知,当处理的污水处理厂废气的气流量为5000nm3/h,co2含量17.35%,o2含量7.09%,n2含量75.13%时,本实施例中的处理工艺中,第二段co2膜分离单元渗透气(产品气)流量为318nm3/h,co2含量从17.35%提升至88.15%。n2变压吸附装置出来的吸附气流量为3197nm3/h,n2含量从75.13%提升至97.50%。吸收塔co2含量由58.84%提升至99.13%。o2含量从7.09%提升至39.85%。利用上述装置处理废气,二氧化碳的富集程度较高,且能够同时分离废气中的氮气和氧气,同时实现废气中二氧化碳、氮气和氧气的资源化回收。

[0060]

以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,对于本领域的技术人员来说,本实用新型可以有各种更改和变化。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

当前第1页1

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!