一种用于处理膜滤浓缩液混凝出水的电催化氧化装置的制作方法-j9九游会真人

1.本实用新型涉及一种用于处理膜滤浓缩液混凝出水的电催化氧化装置,属于垃圾渗滤液膜滤浓缩液的处理技术领域。

背景技术:

2.垃圾渗滤液的处理有传统的生物法、膜分离及其组合等方法,其中膜生化反应器和膜滤是目前主流的处理工艺。为达到现有标准中特别限值排放要求,渗滤液处理过程中通常采用“预处理 生物处理 深度处理”组合工艺。垃圾渗滤液经生物处理后,需要再经过纳滤膜或反渗透膜的深度处理方可达标排放。膜滤后产生的浓缩液量较大,约占垃圾渗滤液体积的20%左右,膜滤浓缩液具有有机物浓度高、盐度高、可生化性差等特点。

3.因此在膜滤浓缩液处理中,通常先采用混凝絮凝处理后去除大分子腐殖酸物质,再利用羟基自由基进行氧化反应。而电解氧化法是利用电解过程中产生间接氧化的羟基自由基与次氯酸根等去对中小分子开环断链,在常温常压下进行电解反应,并能利用原水中的氯离子进行反应,不需要投加氧化剂和絮凝剂,而应用于废水处理中。

4.现有的电催化氧化装置大都采用矩形的电解反应槽,并在电解反应槽内竖置有阴极极板和阳极极板,阴极极板与电源的阴极连接,阳极极板与电源的阳极连接,电解反应槽的底端为平板结构,故在电解氧化过程中,极板表面生成次密的盐分晶体,并在晶体析出行絮凝成污垢后,又逐渐堆积在电解反应槽的底部,虽然电解反应槽通常会在侧壁下部设有排污孔,由于采用侧排污物,反应槽在底部依旧还有污垢,堆积后污垢挤压水并与极板表面接触,而占用极板面积,故减缓电化学反应速率,影响氧化处理效率。

技术实现要素:

5.本实用新型的目的是提供一种结构简单、合理,能加快反应速率,电解氧化反应可靠的一种用于处理膜滤浓缩液混凝出水的电催化氧化装置。

6.本实用新型为达到上述目的的技术方案:一种用于处理膜滤浓缩液混凝出水的电催化氧化装置,其特征在于:包括密闭的池体,所述的池体在前侧设有前隔板、后侧设有后隔板并将池体沿废水流动方向分隔成进水槽、电解槽和出水槽,所述前隔板底部的进水流道与电解槽相通、电解槽顶部的出水流道与出水槽相通,且进水槽在槽端板或槽侧板的上部设有进水口、出水槽在底板上设有出水口;

7.所述的电解槽在两槽侧板上设有极板支架,所述的极板支架上设有多个间距相同的极板插槽,阴极极板和阳极极板依次插装在极板支架对应的极板插槽内,电解槽位于电极的底部设有用于间歇曝气的膜盘曝气器,所述的膜盘曝气器与穿设在池体内的曝气进气管连接相通;

8.所述电解槽在槽侧板位于最高液位的上部设有吸风口,吸风口与设置在池体外部的排气管连接相通,池体下部设有沉淀槽,所述的沉淀槽呈上大下小锥形并与电解槽相通,沉淀槽底部的排污口与排污管连接相通,所述的排污口处设有排污阀。

9.本实用新型的电催化氧化装置在池体内采用前隔板、后隔板并将池体分隔成进水槽、电解槽和出水槽,废水进入进水槽内通过底部进入电解槽,再将经电解处理后的废水溢流至出水槽而排出,使进入池体的废水进行缓流后进入电解槽内,在阳极极板和阴极极板的电解作用中,产生间接氧化的羟基自由基与次氯酸根对废水中小分子开环断链,对废水中的有机物降解处理。本实用新型各极板插装在极板支架对应的极板插槽内,方便极板的装卸,利于极板的维护和更换。本实用新型在极板的底部设膜盘曝气器,通过曝气改变极板间水流状态,将原层流变为紊流,能提升废水与极板的接触面积,加快反应速率,同时也能促使由氯离子反应产生的氯气及时从水体中逸散出,减缓氯气溶于水行成次氯酸的速率,减少余氯浓度。本实用新型在池体下部设有沉淀槽,电解中极板表面的污垢,能依靠自重落入沉淀槽内,在膜盘曝气器的作用下,使极板底部不会存在污垢,彻底解决因污垢堆积与极板表面接触的问题,能加快电化学反应速率。本实用新型在槽侧板上部设有吸风口,能将电解过程中会产生氢气、氯气等有毒、易爆炸气体经吸风口及时抽出至尾气吸收塔,使电解氧化反应可靠进行。

附图说明

10.下面结合附图对本实用新型的实施例作进一步的详细描述。

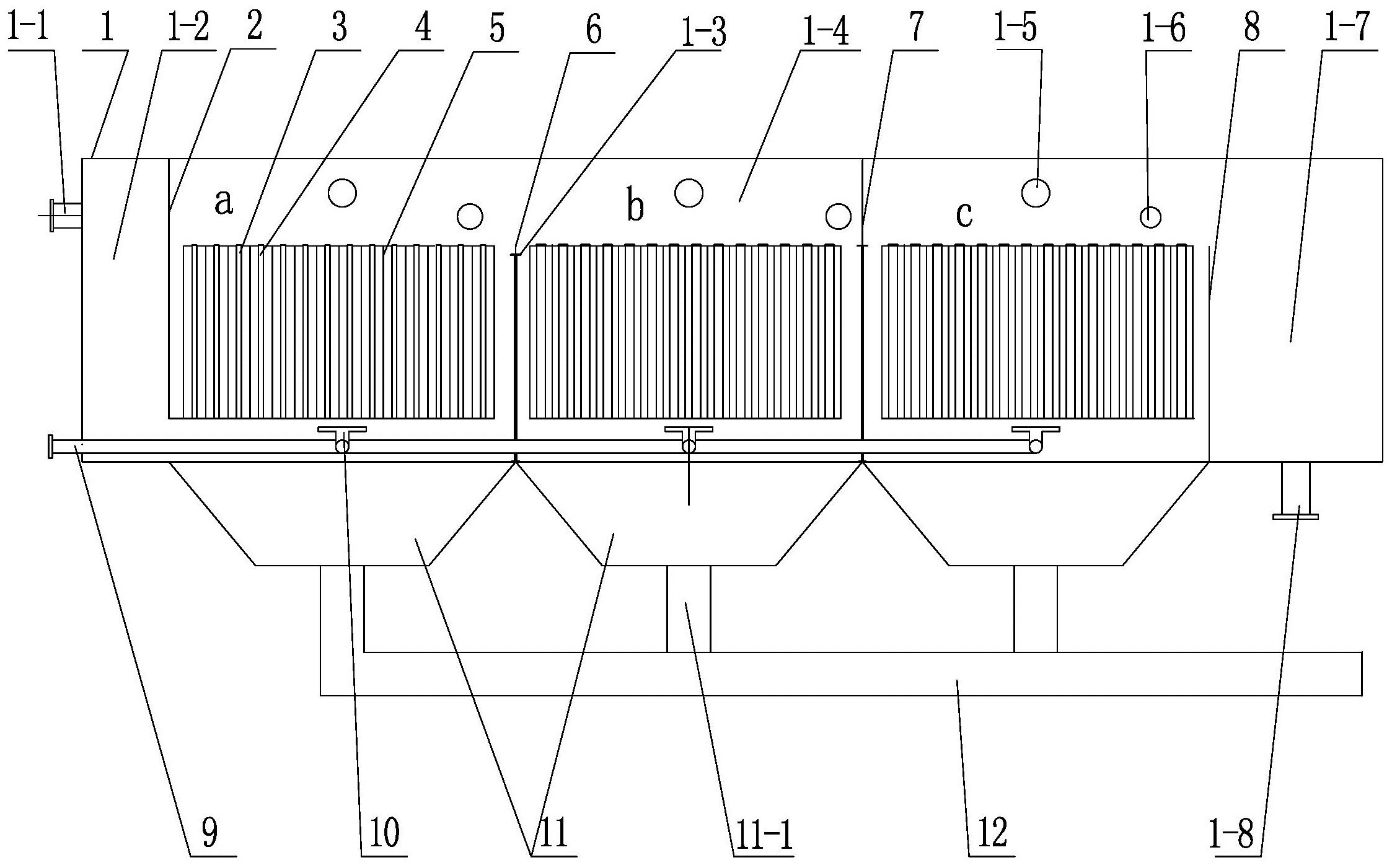

11.图1是本实用新型一种用于处理膜滤浓缩液混凝出水的电催化氧化装置的结构示意图。

12.图2是图1的仰视结构示意图。

13.其中:1—池体,1-1—进水口,1-2—进水槽,1-3—隔板插槽,1-4—电解槽,1-5—吸风口,1-6—溢流口,1-7—出水槽,1-8—出水口,2—前隔板,3—阳极极板,4—阴极极板,5—极板支架,6—第一中间隔板,7—第二中间隔板,8—后隔板,9—曝气进气管,10—膜盘曝气器,11—沉淀槽,11-1—排污口,12—排污管,13—排气管,14—溢流管。

具体实施方式

14.见图1、2所示,本实用新型一种用于处理膜滤浓缩液混凝出水的电催化氧化装置,包括密闭的池体1,池体1具有底板、两个槽端板以及两个槽侧板构成的主体和顶盖,底板、两个槽端板以及两个槽侧为一体结构,顶盖通紧固件安装在主体上,池体1在前侧设有前隔板2、后侧设有后隔板8并将池体1沿废水流动方向分隔成进水槽1-2、电解槽1-4和出水槽1-7,前隔板2和后隔板8固定在两槽侧板上,前隔板2底部的进水流道与电解槽1-4相通、电解槽1-4顶部的出水流道与出水槽1-7相通,进水槽1-2在槽端板或槽侧板的上部设有进水口1-1、出水槽1-7的底板设有出水口1-8,因此进入进水槽1-2内的废水从底部进入电解槽1-4,使废水稳定进入电解槽1-4内进行电解氧化处理,而电解后的废水溢流至出水槽1-7而通过出水口1-8排出,由于是出水口设置在底板上,因此能有效避免侧位开孔水位的上涨。

15.见图1、2所示,本实用新型电解槽1-4在两槽侧板上设有极板支架5,极板支架5上设有多个间距相同的极板插槽,阴极极板4和阳极极板3依次插装在极板支架5上的对应的极板插槽内,阳极极板3通过导电件与电源阳极电连接,而阴极极板4通过导电件与电源阴极电连接。本实用新型阳极极板3具有钛基氧化钌—氧化铱涂层,阴极极板4可采用不锈钢板,如采用316l不锈钢板,阴极极板4和阳极极板3的间隔距离在10-25mm之间,即相邻极板

的间距在10-25mm之间,该间距可在20mm,可采用直流稳压脉冲电源作为供电电源,在电解过程中产生间接氧化的羟基自由基与次氯酸根等去对中小分子开环断链,并利用电极之间产生的电子跃迁的能量去攻击断链之后类似于含c-c单键、c=o的小分子污染物。本实用新型阴极极板4和阳极极板3采用插槽安装结构,可根据水质情况及时调节极板间距、极板材料,同时也利于检修维护。

16.见图1、2所示,本实用新型电解槽1-4位于电极的底部设有用于间歇曝气的膜盘曝气器10,膜盘曝气器10与穿设在池体1内的曝气进气管9连接相通,通过间歇式曝气,改变极板间水流状态,增加废水与极板的接触面积,加速反应速率,并促使由氯离子反应产生的氯气及时从水体中逸散出,减少余氯浓度。

17.见图1、2所示,本实用新型电解槽1-4在槽侧板位于最高液位的上部设有吸风口1-5,吸风口1-5与设置在池体1外部的排气管13连接相通,排气管13与尾气吸收塔连接,将电解氧化反应所产生氢气、氯气以及二氧化碳等有毒、易爆炸气体抽出池体1并至尾气吸收塔,以提高电催化氧化装置的工作可靠性,尾气吸收装置对尾气中的氯气进行吸收后达标排放。

18.见图1、2所示,本实用新型池体1下部设有沉淀槽11,沉淀槽11呈上大下小锥形并与电解槽1-4相通,沉淀槽11底部的排污口11-1与排污管12连接相通,排污口11-1处设有排污阀,可将电解过程中极板表面的污垢落入沉淀槽11内,并进行间歇排泥,减少沉淀槽11污泥的堆积,确保电解槽1-4内各极板的电化学反应速率。

19.见图1所示,本实用新型池体1在电解槽1-4的两槽侧板还设有能拆卸的至少两个中间隔板将电解槽1-4分隔成至少三个电解室,中间隔板沿废水流动方向在高度方向错位设置,用于废水在电解槽1-4内形成上下翻越的流道,本实用新型采用第一中间隔板6和第二中间隔板7,将电解槽1-4分隔出电解室a、电解室b和电解室c,各电解室内具有对应的电极,废水流入电解室a内,经电解室a电解氧化处理的出水从顶部进入电解室b内,再经电解室b电解氧化处理,出水则从底部进入电解室c内,再次在电解室c电解氧化处理,采用多个电解室以而增加废水通过电解槽1-4的流道长度,能充分进行电解氧化处理。本实用新型池体1在两槽侧板上还设有至少两个隔板插槽1-3,中间隔板插装在隔板插槽1-3内并由挡块限位,由于中间隔板为插装结构,操作非常方便。本实用新型还可采用紧固件将中间隔板安装在两槽侧板上,因此能根据水质情况增减中间隔板数量,而改变电解室的数量。

20.见图1、2所示,本实用新型各电解室在槽侧板上部设有吸风口1-5、下设有对应的膜盘曝气器10,各电解室的底部设有对应的沉淀槽11,在各电解室在电解时,对废水进行曝气,同时也将各电解室所产生的污垢落入对应的沉淀槽11,各沉淀槽11与排污管连接,定期排污。

21.本实用新型电解室底部设置上连接环边,沉淀槽11顶部设有对应的下连接环边,紧固件将上连接环边和下连接环边连接,且将上连接环边与下连接环边之间设有密封垫,由于沉淀槽11拆装在池体1底部,方便对沉淀槽11的清理。见图1、2所示,本实用新型池体1在槽侧板的吸风口1-5下部还设有对应的溢流口1-6,溢流口1-6与设置在池体1外部的溢流管14连接相通,通过溢流口1-6能防止水位过高以及泡沫上涨。本实用新型池体1位于各电解室的槽侧板上设有透明观察口,能观察电解槽1-4中工作状况。

22.本实用新型电催化氧化装置,阳极极板采用钌铱电极,电流密度为20ma/cm2、极板

间距在20mm,进行长时间的连续进出水对纳滤浓液进行处理,纳滤浓液原水中的有机物(cod)在7000~8000 mg/l,经混凝絮凝处理后cod在1500~2000 mg/l,将混凝絮凝后的清液加入电催化氧化装置,经电解氧化处理,电化学氧化出水cod在60~100 mg/l,可直接达标排放。本实用新型的电催化氧化装置可单独使用,也可以适配其他工艺联合使用。

当前第1页1

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!