一种能够提高易粘结粉料下料效率的储料仓的制作方法-j9九游会真人

1.本实用新型涉及一种粉料储料仓,具体涉及一种能够提高易粘结粉料下料效率的储料仓。

背景技术:

2.在工业生产中,粉尘物料及火法冶炼产生的烟尘,为了方便输送、减少飞扬损失、降低环保风险,一般是通过密封的输送设备输送到储料仓中临时储存,之后再从储料仓底部放出并运输/输送到相应的地方,整个输入、输出及临时储存过程均在密闭条件下进行,其目的是降低劳动强度、提高物料回收率、同时保护环境,降低损耗、增加企业收益。

3.湿法炼锌产出的含锌渣经回转窑挥发处理后,所产的氧化锌烟尘就是这样的物料,因为其粒度过小(一般小于160目)易于飞扬;首先通过密封的刮板或密封的螺旋运输机输送到储料器进行临时储存,之后再根据实际情况,从储料器的底部经电动阀放出到密闭容器中运送到相应的地方。

4.通常,原储料器是混泥土浇筑而成,其顶部安装有密封顶盖,由三脚支撑(也就是三根混泥土浇筑的柱子支撑)的上部为圆柱体、下部为圆锥体组合而成的容器,其锥体底部中心位置开有下料段并在下料口下端安装上电动阀;整个储料器圆柱部分高35000mm、直径7800mm,底部锥体部分高1100mm、上口直径7800mm、下口直径(也就是下料口直径)2000mm。

5.放/卸料时,打开电动阀,在重力的作用下,物料经电动阀流入到密闭的运料设备中。

6.但因为该烟尘物太细,加之储料器为混泥土浇筑而其内壁成不光滑,烟尘物料会粘附在储料器圆柱体内壁,加之底部锥体和上部圆柱体相连处的角度较小(只有110度)也就是其底部较平、坡度小,烟尘物料直接附积/堆积在储料器底部的周围,中间形成一个以底部下料口为中心的下料空洞,造成物料堵塞,下料不畅通;随着时间的推移该烟尘物料吸收空气中的水分结块更是死死粘接在储料器的底部及中部、上部的内壁,使得仓储容积减小,需人工频繁的进入仓内清理、属于有限空间作业、高空作业,且粉尘危害较大,存在较大的安全隐患且清理费用高,生产影响较大。

7.基于以上因素,有必要提供一种能够提高易粘结粉料下料效率的储料仓,使储料仓内的易粘结粉料不易粘结堆积并产生堵塞现象,免除了人工清理的各种安全隐患风险,消除了物料堆积/附积、堵塞对生产的影响。

技术实现要素:

8.基于以上原因,本实用新型的目的在于提供一种能够提高易粘结粉料下料效率的储料仓。

9.经过反复论证和试验,本实用新型一种能够提高易粘结粉料下料效率的储料仓,其总体构思通是在原储料器内衬一个具有光滑内壁的坡度相对较陡的钢性储料锥形圆筒;在钢性储料锥形圆筒的下方对接焊接一个钢性下料柱状圆筒,钢性下料柱状圆筒上部外侧

焊接三角支撑筋板,用于支撑和固定钢性储料锥形圆筒;钢性储料锥形圆筒的外壁横向焊接两道加强筋;两道加强筋下方各制作12个支架,固定于原储料器内壁上;在钢性储料锥形圆筒的外壁沿圆周安装四个仓壁振动器。

10.本实用新型的目的是这样实现的:

11.一种能够提高易粘结粉料下料效率的储料仓,其技术方案为:

12.所述储料仓是在原储料器的内壁内衬一个由钢性储料锥形圆筒和钢性下料柱状圆筒上下对接焊接组成的储料机构;所述原储料器的上部为圆柱体、下部为圆锥体、底部设置有下料段,在下料段的底部设置有用于下料的电动阀,所述原储料器的下方由多根支撑柱支撑;所述钢性储料锥形圆筒的上部的直径大于下部的直径;所述钢性下料柱状圆筒垂直安装在原储料器底部的下料段内并位于原下料电动阀的正上方;所述钢性下料柱状圆筒的上部外侧焊接三角支撑筋板,用于将钢性下料柱状圆筒固定在原储料器的内壁上;再在钢性储料锥形圆筒外壁的上部和中部分别横向各焊接一道加强筋,并在所焊接的上部加强筋下方沿圆周均匀焊接安装数个上部支架,在所焊接的中部加强筋下方沿圆周均匀焊接安装数个下部支架,通过上部支架和下部支架将所述钢性储料锥形圆筒固定在原储料器的内壁上;所述钢性储料锥形圆筒的中部外壁处沿其圆周均匀安装有数个仓壁振动器。所述仓壁振动器定时或者通过人工启动对储料仓的管壁进行震动,防止其内的易粘结粉料粘结成块或者附积在仓壁上,堵塞钢性下料柱状圆筒的下方出料口或者降低下料效率。

13.优选的,所述钢性储料锥形圆筒的锥角小于60

°

。

14.优选的,在原储料器对应安装钢性储料锥形圆筒的中间位置开一个正方形的检修观察门,需要观察或进入维修时打开。

15.与现有技术相比,本实用新型具有以下技术效果:

16.1、本新型装置通过在原储料器内衬一个钢性储料锥形圆筒,增加了倾斜度,解决了氧化锌粉等易粘结粉料下料效率低和易堵塞的问题;

17.2、粉/烟尘物料在储料仓内时,不容易附积在仓壁上,即使有少量附积,通过开启仓壁振动器振动也可轻松清除,彻底解决了物料在储料仓中附积及堵塞难题;

18.3、钢性储料锥形圆筒、加强筋、支架、钢性下料柱状圆筒、三角支撑筋板等用普通焊条焊接牢固即可,制作方便、结构简单。

附图说明

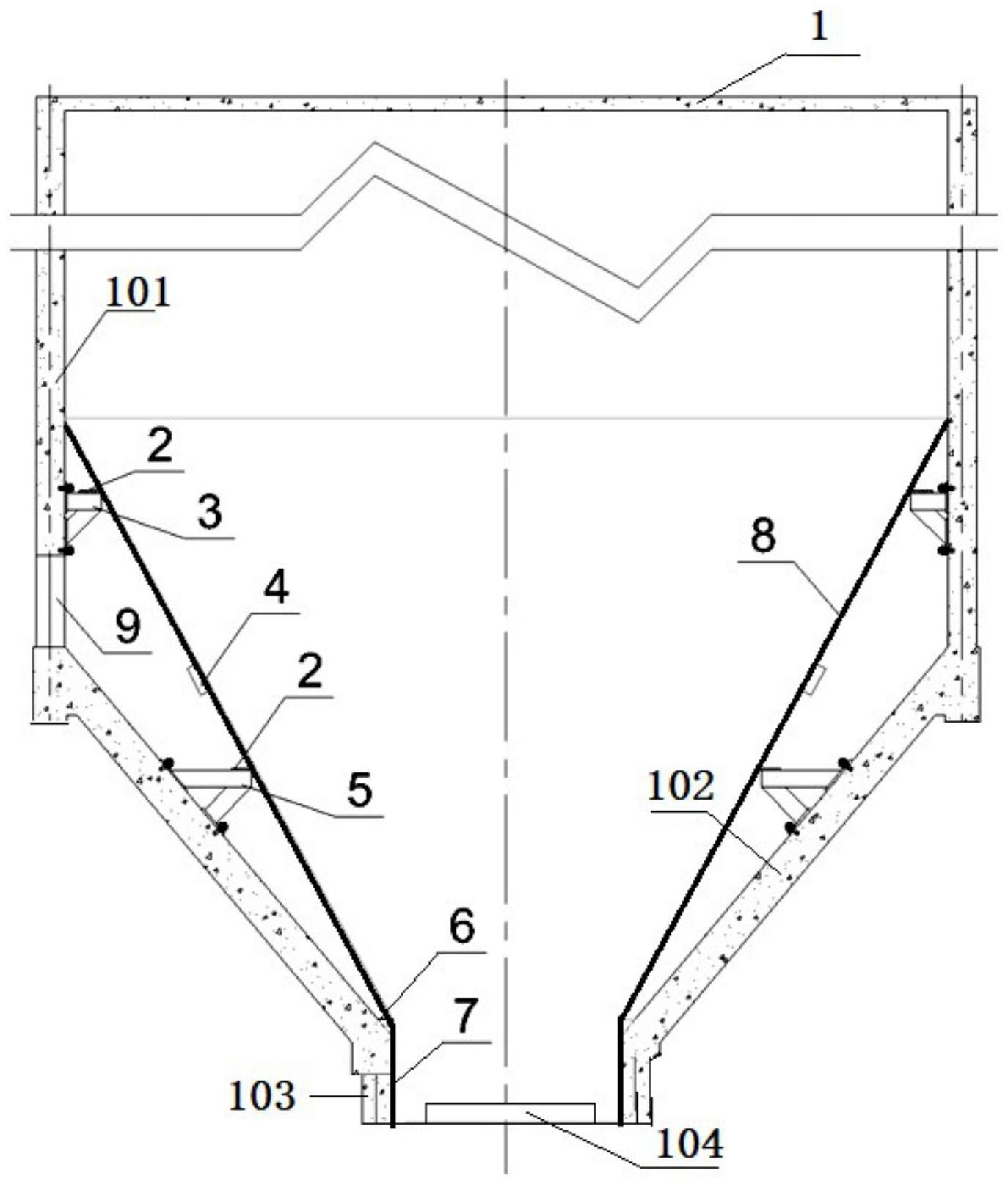

19.图1为本实用新型的一种能够提高易粘结粉料下料效率的储料仓的结构示意图。

20.图中:1-原储料器,101-圆柱体,102-圆锥体,103-下料段,104-电动阀;2-加强筋,3-上部支架,4-仓壁振动器,5-下部支架,6-三角支撑筋板,7-钢性下料柱状圆筒,8-钢性储料锥形圆筒,9-检修观察门。

具体实施方式

21.下面结合附图对本实用新型作进一步的说明,但不以任何方式对本实用新型加以限制,基于本实用新型教导所作的任何变换或替换,均属于本实用新型的保护范围。

22.所述储料仓是在原储料器1的内壁内衬一个钢性储料锥形圆筒8,原储料器1的底部设置有底部的下料段103,下料段103的底部设置有用于下料的电动阀104;先在原储料器

对应安装钢性储料锥形圆筒8的中间位置开一个正方形的检修观察门9(900

×

900mm),需要观察或进入维修时打开;之后,通过储料器顶部吊入相应的材料,在原储料器内壁1内衬一个钢性储料锥形圆筒8,所述钢性储料锥形圆筒8上开口大于下开口,所述钢性储料锥形圆筒8上口d的尺寸为φ7750mm、下口d的尺寸为φ2000mm、高l的尺寸为5270mm(可计算出锥角α=2arctan((d-d)/2l=2arctan((7750-2000)/2*5270=2*28.6=57.7

°

);所述钢性储料锥形圆筒8的下部对接焊接一个钢性下料柱状圆筒7,所述钢性下料柱状圆筒7垂直放置在原储料器1底部的下料段103内并位于原下料口的电动阀104的上方;所述钢性下料柱状圆筒7尺寸为φ2000

×

900mm,所述钢性下料柱状圆筒7的上部外侧焊接三角支撑筋板6,用于支撑和固定钢性下料柱状圆筒7及钢性储料锥形圆筒8;再在钢性储料锥形圆筒8外壁的上部和中部分别横向各焊接一道加强筋2;并在所焊接的上部加强筋下方制作并均匀分布焊接安装十二个上部支架3,在所焊接的中部加强筋下方制作并均匀分布焊接安装十二个下部支架5,通过上部支架3和下部支架5将所述钢性储料锥形圆筒8固定在原储料器内壁1上;之后,在所述钢性储料锥形圆筒8的中部外壁处沿其圆周均匀安装四个仓壁振动器4,所述仓壁振动器4定时或者通过人工启动对储料仓的管壁进行震动,防止其内的易粘结粉料粘结成块或者附积在仓壁上,堵塞钢性下料柱状圆筒7的下方出料口或者降低下料效率。

23.优选的,所述钢性储料锥形圆筒8、钢性下料柱状圆筒7采用厚度10mm的普通钢板制作。

24.优选的,所述加强筋2采用厚度20mm的普通钢板制作。

25.优选的,所述上下部支架采用150mm h型钢制作。

26.本实用新型的工作原理:

27.通过在原储料器内衬一个钢性储料锥形圆筒,使仓内斜度增大,粉/烟尘物料在储料仓内时,不容易附积在仓壁上,即使有少量附积,通过开启仓壁振动器振动也可轻松清除,彻底解决了物料在储料仓中附积及堵塞难题。

28.本技术中所描述的表达位置与方向的词,均是以附图为例进行的说明,但根据需要也可以做出改变,所做改变均包含在本技术保护范围内。本技术的附图仅用于示意相对位置关系不代表真实比例。

当前第1页1

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!