一种具有冷区调节功能的烫印膜模压机用模压辊的制作方法-j9九游会真人

1.本发明涉及模压辊技术领域,更具体地说,涉及一种具有冷区调节功能的烫印膜模压机用模压辊。

背景技术:

2.烫印膜是指将激光全息电化铝膜与烫印技术相结合,在印刷品表面形成绚丽多彩的激光全息标识和立体图案的防伪标识的技术,这种技术是依次在载体膜上涂布离型剂、印刷图文信息层、再涂布胶黏层,分切成卷,借助热转印机台,在一定的温度和压力共同作用下实现烫印,使印刷品与被烫印物品实现牢固粘合;现有的烫印膜技术中在压延薄膜时,为了减少成品卷成卷时热料收缩引起的变形,在卷取前通过冷却辊对材料进行冷却,以减少材料的变形,冷却辊是位于卷筒纸干燥单元之后的辊子,可将卷筒纸的温度降低到热固性油墨的固化温度,但是不同的印刷品的宽度不同,而整个冷却辊体内部的冷却水是保持固定面积流动的冷却环面,如此使得冷却水的流动置换速度变慢,冷却效果差。

3.现有专利(公告号:cn113967726a)一种冷却环面可调式纳米晶制带用冷却辊,其包括冷却辊体、内置式冷却机构、外置驱动机构,可以根据带材宽度进行合理的调节冷却环面区域的大小,通过外置驱动机构中驱动环的转动,进而带动外螺纹环体进行轴向移动,当外螺纹环体向冷却辊体内部移动时,带动推动杆向冷却辊体内部移动,进而带动径向分流管和移动式冷却环体向冷却辊体内部中间移动,从而使得伸缩环体被压缩而轴向伸缩管被拉伸,而由于伸缩环体的环形面积是大于轴向伸缩管的面积的,如此实际冷却水的流通面积减小,如此使得冷却水的流通速度加快,如此使得冷却效果更佳。

4.针对于上述问题,现有专利给出了j9九游会真人的解决方案,但其设置的冷却辊的可调环形冷却面积难以合理的控制与两端的温度差,而由于冷水不直接接触辊体,冷却辊两端温度与工作区温度控制不合理,就难以保持在露点温度以上,会出现辊体两端结露问题。

5.为此,提出一种具有冷区调节功能的烫印膜模压机用模压辊。

技术实现要素:

6.针对现有技术中存在的问题,本发明的目的在于提供一种具有冷区调节功能的烫印膜模压机用模压辊,用于解决现有技术中的冷却辊在冷区调节过程中难以合理的控制吸热工作区与两端的温度差的问题。

7.为解决上述问题,本发明采用如下的技术方案。

8.一种具有冷区调节功能的烫印膜模压机用模压辊,包括主辊体,所述主辊体的内部安装有冷区调节机构,所述主辊体的左右两侧均安装有便拆卸机构,所述便拆卸机构的侧面均安装有对应的密封管头,所述便拆卸机构的外表面均固定安装有伺服卡紧机构,所述伺服卡紧机构的外表面均安装有组装侧罩;其中,所述冷区调节机构的包括固定安装于所述主辊体内壁中间位置处的横梁

板,所述横梁板的内壁中间固定安装有自锁调节机构,所述自锁调节机构的外侧设置有对应的冷却循环管,所述冷却循环管为一根呈圆周排列式循环管结构,所述冷却循环管的首尾两端均固定安装有循环接头,所述循环接头与所述密封管头内外对应连接。

9.所述主辊体为现有的辊体框架结构,其实际规格可以根据对应的辊压机型号及主要参数进行调整,如对应的辊压机型号为hfcg140-65 ,那么其辊径就为1400mm,对应的辊宽就为650mm,所述冷却循环管使用的材料包括但不限于无缝钢管、镀锌钢管、铸铁管等,用于输送冷却水或者冷却液。

10.进一步的,所述自锁调节机构的上下端两侧位置处均固定安装有限位导杆,所述限位导杆的外侧均固定安装有圆环套框,所述圆环套框的内部均活动安装有第一伺服电机,所述第一伺服电机的内壁输出端位置处均转动安装有对应的螺纹杆,所述自锁调节机构的两端中间位置处均固定安装有封边套框环,所述螺纹杆的内壁侧均活动套于所述封边套框环的内壁侧,所述自锁调节机构的两端相同位置处通过所述螺纹杆、所述限位导杆的嵌合作用均滑动安装有对应的套合支板,所述套合支板的外侧均固定安装有圆盘罩板,所述圆盘罩板的外侧均固定安装有带穿孔隔环,所述冷却循环管贯穿所述带穿孔隔环表面设置的开口固定安装于所述主辊体的内部。

11.所述自锁调节机构两侧所述螺纹杆表面设置的螺纹间隔相同但是方向相反。

12.进一步的,所述圆盘罩板的外侧表面均固定安装有加热器,所述加热器的外侧输出端均固定安装有加热片,所述加热片的外侧均固定安装有导热橡胶皮罩,所述圆环套框的外侧均固定安装有辅助扩展架,所述导热橡胶皮罩远离所述加热片的一侧固定安装于所述辅助扩展架的内壁位置处,所述辅助扩展架与所述冷却循环管相互不干扰,所述自锁调节机构的两端上下侧均固定安装有红外测距头,所述红外测距头与所述限位导杆上下相互不干扰,所述红外测距头的红外输出端均射向所述套合支板。

13.所述红外测距头为现有技术中的红外测距装置,其与外部的计算机与显示屏连接工作,可以实时将其红外测距的数据进行反馈,为现有技术,所述加热器为现有技术中的通过电能达到加热效果的电器,其体积小,加热功率高,并且采用现有的智能控制模式,控温精度高,可与计算机联网,应用范围广,寿命长,可靠性高,其所述导热橡胶皮罩为现有技术中的柔性可扩展的导热材料,如现有技术中的橡胶材料和导热性高的cnf和cnt的复合材料。

14.进一步的,所述自锁调节机构包括设置于所述封边套框环内壁侧的方形空腔槽,所述方形空腔槽的内壁中间位置处固定安装有圆弧分隔架,所述圆弧分隔架的内部活动安装有卡环,所述卡环的内部固定安装有套筒,所述套筒的内部中间位置处固定安装有双向伸缩杆,所述双向伸缩杆的外表面中间位置处设置有与所述套筒内外对应的环形嵌槽,所述双向伸缩杆的左右两侧输出端位置处均固定安装有圆块头。

15.所述双向伸缩杆为现有技术中的能够自动、同步双向伸缩杆的伸缩杆装置。

16.进一步的,所述圆块头的外表面呈圆周排列安装有多个弹簧套头,所述弹簧套头的外表面均固定安装有转扣式套头,所述螺纹杆靠近所述封边套框环的一侧内部均设置有定位插口,所述定位插口的内壁均固定安装有圆孔定位罩,所述圆孔定位罩表面呈圆周排列设置的圆形开口与所述转扣式套头对应。

17.进一步的,所述伺服卡紧机构包括安装于所述便拆卸机构外侧的预留圆口仓,所

述预留圆口仓的内部均固定安装有骨架,所述骨架的外表面固定安装有第二伺服电机,所述第二伺服电机的输出端固定安装有双向螺纹杆,所述双向螺纹杆贯穿所述骨架的顶部且延伸于内底部,所述骨架内部位于所述双向螺纹杆左右两侧的位置处均固定安装有限位直杆,所述双向螺纹杆的上下端相同位置处均螺纹连接有同步卡块,所述同步卡块的左右两侧均设置有圆形开口且与所述限位直杆滑动连接。

18.进一步的,所述同步卡块的外侧均固定安装有三角折板,所述三角折板的内壁固定安装有带槽橡胶垫板,所述带槽橡胶垫板与所述第一伺服电机对应。

19.进一步的,所述便拆卸机构包括固定安装于所述主辊体外表面的辊壁,所述辊壁的左右两侧均固定安装有侧边插头环,所述侧边插头环的内壁均活动安装有主转齿轮套框,所述侧边插头环的外侧呈圆周排列设置有多个嵌合弧槽,所述嵌合弧槽的内壁均固定安装有圆口侧架,所述圆口侧架的内部均活动安装有螺纹收紧杆,所述螺纹收紧杆的内壁表面均固定安装有从转齿轮头,所述从转齿轮头与所述主转齿轮套框均相互啮合。

20.进一步的,所述侧边插头环的外侧套有对应的带套头侧盖,所述带套头侧盖的内壁呈圆周排列安装有与所述嵌合弧槽、所述螺纹收紧杆一一对应的螺母口,所述预留圆口仓固定安装于所述带套头侧盖的外侧轴心位置处,所述带套头侧盖与所述预留圆口仓彼此相通。

21.进一步的,所述侧边插头环的外表面呈圆周排列设置有连续的磁吸槽口,所述主转齿轮套框的外侧设置有u型套槽,所述u型套槽的内壁活动安装有外翻套轴,所述外翻套轴的外表面固定安装有盖板,所述盖板的内壁固定安装有与所述磁吸槽口嵌合对应的磁吸插板。

22.相比于现有技术,本发明的有益效果:(1)通过主辊体内部安装的冷区调节机构,利用其自锁调节机构两侧设置的加热器、加热片的直接加热作用,可以配合冷却循环管在主辊体的外表面直接形成两端温度相同且高于中间温度的三处温度区,快速控制主辊体冷却面积,更加可控的去应对不同印刷品使用的固性油墨的固化温度的同时,还能够通过精准控制两端加热温度去适配冷却水的温度,合理的控制与两端的温度差,有效的避免辊体两端结露的情况发生。

23.(2)通过冷区调节机构两侧限位导杆与螺纹杆的嵌合作用,配合两端安装的第一伺服电机,即可在加工过程中根据不同材料的烫印面积的不同单独调节主辊体两端任一侧的加热器的位置,能够配合冷却循环管的冷却范围在主辊体的表面任一位置处形成对应的三处温度区,可使对应的冷却区位于主辊体的表面任一位置处,使主辊体在处理特殊的、不规则的印刷品时能够适应性改变其冷却环面的位置。

24.(3)通过冷区调节机构内部安装的自锁调节机构两端设置的红外测距头的作用,配合第一伺服电机的驱动推进作用,可以根据不同材料的烫印面积的不同去精准调整加热片的加热面积,使两端其能够单独控制、推进的加热模块更加可控。

25.(4)通过冷区调节机构内部安装的自锁调节机构,可以利用自锁调节机构中双向伸缩杆两侧输出端圆块头与螺纹杆的对应关系,能够利用弹簧套头外侧的转扣式套头卡于圆孔定位罩的圆孔内部进行定位,使两端本来相对独立的螺纹杆组合为一体,再利用伺服卡紧机构的伺服卡紧作用,固定一侧的第一伺服电机之后即可通过其被固定的电机的输出端去带动两侧的加热片进行同步移动,使加热区域的扩展与收回更加稳定。

26.(5)通过主辊体外侧的辊壁与两端对应的带套头侧盖的固定关系作用,能够在拆卸与组装结构时,只需要转动对应端的主转齿轮套框,即可带动对应位置处的螺纹收紧杆与带套头侧盖的螺母口对应转动,一步即可完成组装与拆卸,极大的提高了装置的便维护性能。

27.(6)通过主转齿轮套框外侧活动设置的磁吸插板与侧边插头环外侧的磁吸槽口的对应关系,可以随时收回并且嵌合上盖板,能够避免装置在工作过程中其主转齿轮套框发生转动的问题,进一步提高了便拆卸机构控制端的稳定性与可控性。

附图说明

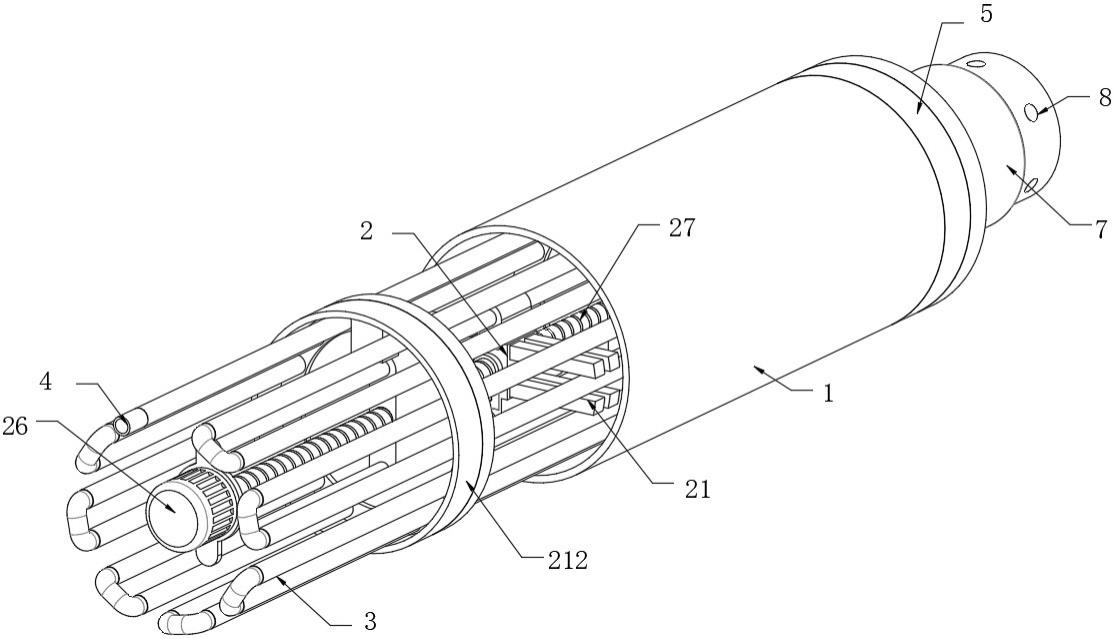

28.图1为本发明的结构示意图;图2为本发明的整体结构示意图;图3为本发明的正视图;图4为本发明的冷区调节机构剖视拆分效果示意图;图5为本发明的自锁调节机构内部拆分效果示意图;图6为本发明的伺服卡紧机构内部拆分效果示意图;图7为本发明的便拆卸机构拆分效果示意图;图8为本发明的侧边插头环的结构示意图;图9为图8中的a处放大结构示意图。

29.图中标号说明:1、主辊体;2、冷区调节机构;21、横梁板;22、自锁调节机构;221、方形空腔槽;222、圆弧分隔架;223、定位插口;224、卡环;225、套筒;226、双向伸缩杆;227、环形嵌槽;228、圆块头;229、弹簧套头;2210、转扣式套头;2211、圆孔定位罩;2212、封边套框环;23、红外测距头;24、限位导杆;25、圆环套框;26、第一伺服电机;27、螺纹杆;28、套合支板;29、圆盘罩板;210、带穿孔隔环;211、加热器;212、加热片;213、导热橡胶皮罩;214、辅助扩展架;3、冷却循环管;4、循环接头;5、便拆卸机构;51、带套头侧盖;52、螺母口;53、侧边插头环;54、嵌合弧槽;55、圆口侧架;56、从转齿轮头;57、螺纹收紧杆;58、主转齿轮套框;59、辊壁;510、磁吸槽口;511、u型套槽;512、外翻套轴;513、盖板;514、磁吸插板;6、密封管头;7、伺服卡紧机构;71、预留圆口仓;72、骨架;73、限位直杆;74、第二伺服电机;75、双向螺纹杆;76、同步卡块;77、三角折板;78、带槽橡胶垫板;8、组装侧罩。

实施方式

30.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述;显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例,基于

本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

31.请参阅图1至图9,一种具有冷区调节功能的烫印膜模压机用模压辊,包括主辊体1,所述主辊体1的内部安装有冷区调节机构2,所述主辊体1的左右两侧均安装有便拆卸机构5,所述便拆卸机构5的侧面均安装有对应的密封管头6,所述便拆卸机构5的外表面均固定安装有伺服卡紧机构7,所述伺服卡紧机构7的外表面均安装有组装侧罩8;其中,所述冷区调节机构2的包括固定安装于所述主辊体1内壁中间位置处的横梁板21,所述横梁板21的内壁中间固定安装有自锁调节机构22,所述自锁调节机构22的外侧设置有对应的冷却循环管3,所述冷却循环管3为一根呈圆周排列式循环管结构,所述冷却循环管3的首尾两端均固定安装有循环接头4,所述循环接头4与所述密封管头6内外对应连接。

32.所述主辊体1为现有的辊体框架结构,其实际规格可以根据对应的辊压机型号及主要参数进行调整,如对应的辊压机型号为hfcg140-65,那么其辊径就为1400mm,对应的辊宽就为650mm,所述冷却循环管3使用的材料包括但不限于无缝钢管、镀锌钢管、铸铁管等,用于输送冷却水或者冷却液,所述组装侧罩8为装置组装端,用于组装在辊压机的辊压端,通过辊压机的输出端带动其整体进行辊压转动,所述密封管头6为预留圆形套口结构,在所述便拆卸机构5组装复位过后,使用对应的冷却水输入导管穿过其所述密封管头6,与对应的循环接头4内外转动对应。

33.如图4所示,所述自锁调节机构22的上下端两侧位置处均固定安装有限位导杆24,所述限位导杆24的外侧均固定安装有圆环套框25,所述圆环套框25的内部均活动安装有第一伺服电机26,所述第一伺服电机26的内壁输出端位置处均转动安装有对应的螺纹杆27,所述自锁调节机构22的两端中间位置处均固定安装有封边套框环2212,所述螺纹杆27的内壁侧均活动套于所述封边套框环2212的内壁侧,所述自锁调节机构22的两端相同位置处通过所述螺纹杆27、所述限位导杆24的嵌合作用均滑动安装有对应的套合支板28,所述套合支板28的外侧均固定安装有圆盘罩板29,所述圆盘罩板29的外侧均固定安装有带穿孔隔环210,所述冷却循环管3贯穿所述带穿孔隔环210表面设置的开口固定安装于所述主辊体1的内部。

34.如图4所示,所述圆盘罩板29的外侧表面均固定安装有加热器211,所述加热器211的外侧输出端均固定安装有加热片212,所述加热片212的外侧均固定安装有导热橡胶皮罩213,所述圆环套框25的外侧均固定安装有辅助扩展架214,所述导热橡胶皮罩213远离所述加热片212的一侧固定安装于所述辅助扩展架214的内壁位置处,所述辅助扩展架214与所述冷却循环管3相互不干扰,所述自锁调节机构22的两端上下侧均固定安装有红外测距头23,所述红外测距头23与所述限位导杆24上下相互不干扰,所述红外测距头23的红外输出端均射向所述套合支板28。

35.如图4、5所示,所述自锁调节机构22包括设置于所述封边套框环2212内壁侧的方形空腔槽221,所述方形空腔槽221的内壁中间位置处固定安装有圆弧分隔架222,所述圆弧分隔架222的内部活动安装有卡环224,所述卡环224的内部固定安装有套筒225,所述套筒225的内部中间位置处固定安装有双向伸缩杆226,所述双向伸缩杆226的外表面中间位置处设置有与所述套筒225内外对应的环形嵌槽227,所述双向伸缩杆226的左右两侧输出端

位置处均固定安装有圆块头228。

36.所述双向伸缩杆226为现有技术中的电动双向伸缩杆,用于控制两侧输出端进行同步伸缩,其型号包括但是不限于现有技术中申请公开号为cn107171493a的一种双向同步伸缩的电动推杆。

37.如图5所示,所述圆块头228的外表面呈圆周排列安装有多个弹簧套头229,所述弹簧套头229的外表面均固定安装有转扣式套头2210,所述螺纹杆27靠近所述封边套框环2212的一侧内部均设置有定位插口223,所述定位插口223的内壁均固定安装有圆孔定位罩2211,所述圆孔定位罩2211表面呈圆周排列设置的圆形开口与所述转扣式套头2210对应,通过双向伸缩杆226伸出使弹簧套头229和转扣式套头2210套入到圆孔定位罩2211表面的圆形开口内,使双向伸缩杆226连接在两个螺纹杆27之间,使两个螺纹杆27一起转动,通过双向伸缩杆226收缩,使弹簧套头229和转扣式套头2210从圆孔定位罩2211表面的圆形开口内分离,转扣式套头2210表面与圆形开口挤压,使弹簧套头229压缩,从而使转扣式套头2210脱离,使两个螺纹杆27解除连接关系。

38.如图6所示,所述伺服卡紧机构7包括安装于所述便拆卸机构5外侧的预留圆口仓71,所述预留圆口仓71的内部均固定安装有骨架72,所述骨架72的外表面固定安装有第二伺服电机74,所述第二伺服电机74的输出端固定安装有双向螺纹杆75,所述双向螺纹杆75贯穿所述骨架72的顶部且延伸于内底部,所述骨架72内部位于所述双向螺纹杆75左右两侧的位置处均固定安装有限位直杆73,所述骨架72的内部上下端相同位置处均啮合安装有与所述双向螺纹杆75上下端相同位置处均对应螺纹连接有同步卡块76,所述同步卡块76的左右两侧均设置有圆形开口且与所述限位直杆73滑动连接。

39.如图6所示,所述同步卡块76的外侧均固定安装有三角折板77,所述三角折板77的内壁固定安装有带槽橡胶垫板78,所述带槽橡胶垫板78与所述第一伺服电机26对应。

40.通过采用上述技术方案,解决了主辊体1在工作过程中其对应的冷区调节问题,首先根据需要处理的印刷品的规则程度进行调节,如处理的印刷品表面需要固化的油墨区域规则,即印刷品表面百分之百的面积需要固化油墨,或需要固化油墨的区域靠近印刷品表面的中间,再然后根据其设置的油墨需要的固定温度与冷却温度进行加工处理,首先通过主辊体1两端设置的伺服卡紧机构7的第二伺服电机74输出端安装的双向螺纹杆75的转动作用,可以带动预留圆口仓71内部两端位置处的同步卡块76沿着限位直杆73同步移动,控制同步卡块76外侧的三角折板77进行收紧,利用带槽橡胶垫板78去固定第一伺服电机26,使两端设置的第一伺服电机26保持固定,然后打开密封管头6,接入对应温度的冷却水,等待其冷却水在冷却循环管3的内部进行冷却循环之后,再然后启动两侧的加热器211,通过加热器211输出端加热加热片212,控制加热片212的温度去适配接入的冷却水可以在外表面快速形成冷区,在收卷工作过程中去辅助固化油墨,并且通过精准控制两端加热温度去适配冷却水的温度,合理的控制与两端的温度差,还能够有效的避免辊体两端结露的情况发生,进一步的如果需要处理的印刷品表面需要固化的油墨区域太靠近中间,或者太靠近中间区域的油墨更加重,则此时首先启动主辊体1左右两侧任一侧的伺服卡紧机构7,通过其上述收紧工作去单独固定主辊体1一侧的第一伺服电机26,即另外一侧的第一伺服电机26不被伺服卡紧机构7固定,然后通过自锁调节机构22进行自锁,具体为首先通过双向伸缩杆226的双向伸缩作用,控制两侧的圆块头228向外伸出,穿过定位插口223、辅助扩展架214

的内部,并且插入螺纹杆27内壁侧的圆孔定位罩2211中,再利用圆块头228外侧的弹簧套头229表面的转扣式套头2210插入圆孔定位罩2211的圆孔定位中进行定位,由于转扣式套头2210为特殊的转扣式,可以将左右两侧本来相对独立的螺纹杆27在方形空腔槽221的内部组合为一体结构,再启动其被固定的第一伺服电机26即可带动合为一体的螺纹杆27进行转动,由于两侧的螺纹杆27表面设置的螺纹开口反向相反,即可将两端的套合支板28沿着限位导杆24向中间同步靠近,拉开两侧折叠的导热橡胶皮罩213并展开,利用导热橡胶皮罩213与加热片212在冷却循环管3的外表面进行覆盖,使冷却循环管3对应的冷却面向中间减小,并且在向中间减小的过程中通过配合红外测距头23的红外测距作用,可以精准控制其冷区面积,可以将冷区与靠近中间区域的油墨对应,进一步提高主辊体1在收卷过程中的稳定性与适配性,如果表面需要固化的油墨区域不规则,即印刷品表面设置的油墨区域在左侧或者在右侧,并且左右偏差位置不规则的时候,就同时启动两侧的伺服卡紧机构7,利用上述的卡紧步骤同时固定两侧的第一伺服电机26,并且收回自锁调节机构22两侧的双向伸缩杆226的圆块头228,使两侧的螺纹杆27可以单独转动,再然后对应的配合红外测距头23即可利用单独的第一伺服电机26去应对对应端的加热器211,改变导热橡胶皮罩213的对应覆盖面积,即可适配不规则的印刷品去形成不规则的冷区,有效的解决了主辊体1在工作过程中其对应的冷区调节问题。

41.如图1、图7、图8所示,所述便拆卸机构5包括固定安装于所述主辊体1外表面的辊壁59,所述辊壁59的左右两侧均固定安装有侧边插头环53,所述侧边插头环53的内壁均活动安装有主转齿轮套框58,所述侧边插头环53的外侧呈圆周排列设置有多个嵌合弧槽54,所述嵌合弧槽54的内壁均固定安装有圆口侧架55,所述圆口侧架55的内部均活动安装有螺纹收紧杆57,所述螺纹收紧杆57的内壁表面均固定安装有从转齿轮头56,所述从转齿轮头56与所述主转齿轮套框58均相互啮合。

42.如图1、图7、图8所示,所述侧边插头环53的外侧套有对应的带套头侧盖51,所述带套头侧盖51的内壁呈圆周排列安装有与所述嵌合弧槽54、所述螺纹收紧杆57一一对应的螺母口52,所述预留圆口仓71固定安装于所述带套头侧盖51的外侧轴心位置处,所述带套头侧盖51与所述预留圆口仓71彼此相通。

43.如图1、图7、图8所示,所述侧边插头环53的外表面呈圆周排列设置有连续的磁吸槽口510,所述主转齿轮套框58的外侧设置有u型套槽511,所述u型套槽511的内壁活动安装有外翻套轴512,所述外翻套轴512的外表面固定安装有盖板513,所述盖板513的内壁固定安装有与所述磁吸槽口510嵌合对应的磁吸插板514。

44.通过采用上述技术方案,解决了机构的拆卸问题,首先转动主辊体1外表面辊壁59两端侧边插头环53内侧活动安装的主转齿轮套框58,带动主转齿轮套框58内壁啮合的从转齿轮头56,利用转动的从转齿轮头56带动对应的螺纹收紧杆57进行转动,即可一步控制多个螺纹收紧杆57同时转动,在对准带套头侧盖51的螺母口52之后,即可通过螺纹固定的方式快速组装装置,同理反向转动主转齿轮套框58即可退去螺纹收紧杆57,拆卸带套头侧盖51,从主辊体1的辊壁59两侧拆卸带套头侧盖51,即可对内部进行维护与管理,同时在转动过后,可以利用u型套槽511中活动安装的外翻套轴512内壁的盖板513去对准磁吸槽口510,利用磁吸插板514嵌合其中,能够避免装置在工作过程中其主转齿轮套框58发生转动的问题,在拆卸时手持磁吸插板514向上抬升即可取消其固定状态,有效的解决了机构的拆卸问

题。

45.工作原理:首先根据需要处理的印刷品的规则程度进行调节,如处理的印刷品表面需要固化的油墨区域规则,即印刷品表面百分之百的面积需要固化油墨,或需要固化油墨的区域靠近印刷品表面的中间,再然后根据其设置的油墨需要的固定温度与冷却温度进行加工处理,首先通过主辊体1两端设置的伺服卡紧机构7利用带槽橡胶垫板78去固定第一伺服电机26,使两端设置的第一伺服电机26保持固定,然后打开密封管头6,接入对应温度的冷却水,等待其冷却水在冷却循环管3的内部进行冷却循环之后,再然后启动两侧的加热器211去适配接入的冷却水可以在外表面快速形成冷区,如需要处理的印刷品表面需要固化的油墨区域太靠近中间,或者太靠近中间区域的油墨更加重,则此时首先启动主辊体1左右两侧任一侧的伺服卡紧机构7,通过其上述收紧工作去单独固定主辊体1一侧的第一伺服电机26,然后通过自锁调节机构22进行自锁,将左右两侧本来相对独立的螺纹杆27在方形空腔槽221的内部组合为一体结构,再启动其被固定的第一伺服电机26即可带动合为一体的螺纹杆27进行转动,即可使冷却循环管3对应的冷却面向中间减小,如表面需要固化的油墨区域不规则,就同时启动两侧的伺服卡紧机构7,并且收回自锁调节机构22两侧的双向伸缩杆226的圆块头228,然后对应的配合红外测距头23即可利用单独的第一伺服电机26去应对对应端的加热器211,适配不规则的印刷品去形成不规则的冷区。

46.以上所述,仅为本发明较佳的具体实施方式;但本发明的保护范围并不局限于此。任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其改进构思加以等同替换或改变,都应涵盖在本发明的保护范围内。

当前第1页1

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!