一种高地温隧道喷射混凝土改性材料及其制备方法-j9九游会真人

1.本发明涉及隧道及地下工程施工技术领域,尤其涉及一种高地温隧道喷射混凝土改性材料及其制备方法。

背景技术:

2.在一些艰险山区修建交通隧道的埋深通常较大,或是修造交通时由于路线问题而需穿越断裂带时,常会遇到高地温问题。通常隧道开挖地层中温度高于28℃时即定义为高地温隧道。国内外隧道工程建设经常遇到的高地温隧道环境通常要高于40℃。在高地温隧道施工时为保证洞内正常施工,需要通风等降温措施。在这种施工环境下,隧道支护用喷射混凝土面临靠近围岩侧混凝土材料底部温度显著高于其靠近洞内净空侧,当围岩温度达到50℃时,混凝土结构底部与表面温差就会达到20℃以上。在这种情况下,对混凝土材料运输中坍落度等流动性保证提出了更高要求;混凝土材料喷射后因失水过快使水泥等胶凝材料水化不完全而强度发展不足且后期倒缩,使得承载力满足不了要求,由于水化不完全,混凝土内部空隙构造不合理,极大的影响到结构的抗渗、抗裂和耐蚀性;混凝土材料失水过快还会导致表面产生收缩开裂而影响耐久性;高温下,水泥等胶凝材料水化产物会呈热脆性而韧性下降。另外,为保证正常的施工环境,高地温隧道对混凝土材料的隔热性也提出了较高的要求。

3.目前,针对高地温隧道施工环境,尤其是50℃以上围岩温度下,用于改善和提升混凝土材料早期和后期强度、抗渗耐蚀等耐久性、隔热抗裂韧性等功能性的专用外掺材料的研究还不多和不够深入。普通常用混凝土材料在0~100℃范围内传热系数约为3.1~3.9w/(m.k),其屏蔽热辐射、热传导和阻抑临近高温物体的热辐射与热吸收量的能力较弱;复杂高温环境下,普通常用混凝土材料抗裂差易开裂,工作性、承载性和耐久性差,也缺乏良好的耐热和隔热功能性。由于大陆板块的挤压和断裂带的分布,我国西部必将出现更多高地温隧道工程,研究出此类性能更优的改性材料对保证高地温隧道顺利施工和安全运营具有重要的理论价值和显著的经济和社会效益。

技术实现要素:

4.为了克服以上技术问题,本发明目的是提供一种高地温隧道喷射混凝土改性材料及其制备方法,可改善高地温隧道环境下混凝土工作性、传热性能及力学性能,提高高地温隧道施工的安全性和可靠性。

5.本发明提供了如下的技术方案:

6.第一方面

7.本发明提供了一种高地温隧道喷射混凝土改性材料,其原料按质量百分比配比为:醇胺有机早强化合物5~15%、增强型聚酯塑性稳定剂10~20%、c7聚醚化合物增塑减水胶体15~25%、超微纳米稳定皂贴引气剂1~3%、硼钛钒矿微米级隔热粉或提取物10~20%和余量为去离子蒸馏水40~60%,总计100%。

8.根据一些实施方式,所述醇胺有机早强化合物将三乙醇胺、三异丙醇胺和二乙醇胺按2:1:1的质量比例混合,经过蒸馏合成后复配形成的超早强化合物。

9.根据一些实施方式,所述增强型聚酯塑性稳定剂选自分子量为800~2000的c4~c7聚醚与不饱和酸酐酯化反应后,再与低碳醇共聚反应,形成可在碱性环境下1~4h内逐步水解的以酯化羧基为主链,聚酯醚型侧链、聚酯型侧链、聚醚型侧链共存的增强型聚酯塑性稳定剂。

10.根据一些实施方式,所述c7聚醚化合物增塑减水胶体选自分子量为4000的液态c7型聚醚大单体与酰胺磷酸酯、双键酸进行自由基催化聚合形成的枝状聚羧酸系减水剂分子骨架,在苯环结构上的接枝元素包括硫铝酸钙、十二烷基磺酸钠和甲基硅醇钠,形成的减水胶体。

11.根据一些实施方式,所述超微纳米稳定皂贴引气剂选自天然植物中提炼同时含亲水和憎水性基团的两性分子皂甙类物质与醇类有机物,经过物理复配合成。

12.根据一些实施方式,所述硼钛钒矿微米级隔热粉选自钒钛磁铁烧结矿渣中提取的黑灰色超细粉体,掺入硼砂尾矿粉及有机表面活性剂,在30~60℃环境下研磨混合成微米级的连续级配粉末。

13.第二方面

14.本发明还提供了上述高地温隧道喷射混凝土改性材料的制备方法,包含如下步骤:

15.s1:以分子量为4000的液态c7型聚醚大单体作为羧酸类不饱和单体的反应介质,将双键丙烯酸单体、酰胺磷酸酯、及链转移剂和引发剂的混合液依次滴加到装有液态c7型聚醚的水溶液反应釜中,升温至60℃,发生聚合反应45min后,继续升温至120℃,在n2保护下去除水分约50min,随后加入催化剂升温到165℃,引入硫铝酸钙、十二烷基磺酸钠、甲基硅醇钠酯化反应1h,完成接枝得到c7聚醚化合物增塑减水胶体,即为溶液a。

16.s2:将分子量为800~2000的c4~c7聚醚与不饱和酸酐(,所述不饱和酸酐选自马来酸酐、衣康酸酐、和甲基丙烯酸酐中的任一种或任两种),加入反应器,在n2保护下,升温至60℃,加入催化剂,缓慢升温至90℃,恒温2h,通过酯化反应得到的化合物再与乙二醇和丙三醇保持60℃恒温聚合反应3小时,得到共聚产物增强型聚酯塑性稳定剂,即为溶液b。

17.s3:分别将三乙醇胺、三异丙醇胺、和二乙醇胺按2:1:1质量比例混合,在90~120℃下脱水、浓缩、蒸馏至沸点得到的所述醇胺有机超早强化合物,天然植物中提炼同时含亲水和憎水性基团的两性分子三萜皂甙经乙醇溶出、浓缩和混合后的所述超微纳米稳定皂贴引气剂;将所述醇胺有机超早强化合物、所述超微纳米稳定皂贴引气剂、步骤s1制得的溶液a和步骤s2制得的溶液b的四种溶液按照质量百分比为5~10%:1~3%:50~65%:30~40%的比例,经理论配比设计、配比优化、制剂成型合成性能稳定的高效能功能性改性材料半成品,即为溶液c。

18.s4:将研磨混合的硼钛钒矿微米级隔热粉末在常温下与40%的koh溶液或饱和khco3溶液混合,搅拌至悬浊液,即为溶液d。

19.s5:将制得的所述溶液c、所述溶液d在反应器内恒温75℃下,搅拌混合2~3h,使其充分溶解混合,然后用30%氢氧化钠溶液中和至中性,经过蒸馏、粉磨,即得高地温隧道喷射混凝土改性材料。

20.相比于现有技术,本发明具备以下有益效果:

21.本发明提供一种高地温隧道喷射混凝土改性材料及其制备方法,该改性材料在保证高地温隧道复杂施工环境下喷射混凝土良好工作性的前提下,可显著提高3h、8h、1d等早期强度;可有效改善混凝土内部微细观结构,减缓混凝土失水速率,有效降低混凝土干燥收缩率,保证28d和56d后期强度不降低,显著改善耐久性和韧性;可显著改善混凝土温度穿透速率,提升隔热性,耐高温性等指标。

22.同时,该改性材料的各组成材料具有协同增益效果,在保证高地温隧道环境下喷射混凝土材料工作性、强度、耐久性的前提下,可显著提升混凝土的隔热、抗裂、韧性等功能性,综合考量具有良好的经济效益和工程实用性价值。

具体实施方式

23.以下结合实施例对本发明进行详细描述,但需要理解的是,所述实施例仅用于对本发明进行示例性的描述,而并不能对本发明的保护范围构成任何限制。所有包含在本发明的发明宗旨范围内的合理的变换和组合均落入本发明的保护范围。

24.本发明提供的一种高地温隧道喷射混凝土改性材料,其原料按质量百分数配比为:

25.(1)醇胺有机早强化合物,5~15%;

26.(2)增强型聚酯塑性稳定剂,10~20%;

27.(3)c7聚醚化合物增塑减水胶体,15~25%;

28.(4)超微纳米稳定皂贴引气剂,1~3%;

29.(5)硼钛钒矿微米级隔热粉或提取物,10~20%;

30.(6)余量为去离子蒸馏水,40~60%。

31.具体而言:

32.(1)所述醇胺有机早强化合物选自三乙醇胺、三异丙醇胺和二乙醇胺按按2:1:1质量比例混合,经过蒸馏合成后复配形成的具有使混凝土3h早期强度明显提升的超早强化合物,可大幅度激活水泥胶凝粒子活性,促进c-s-h凝胶体生成从而显著提升混凝土早期强度以提供足够承载力保证施工安全。

33.(2)所述增强型聚酯塑性稳定剂选自分子量为800~2000的c4~c7聚醚与不饱和酸酐酯化反应后,再与乙二醇、丙二醇等低碳醇共聚反应,形成可在碱性环境下1~4h内逐步水解的以酯化羧基为主链,聚酯醚型侧链、聚酯型侧链、聚醚型侧链共存的增强型聚酯塑性稳定剂,可均衡混凝土1~4h内水化速度以保证高温环境下混凝土运输期间的流动性。

34.(3)所述c7聚醚化合物增塑减水选自分子量为4000的液态c7型聚醚大单体与酰胺磷酸酯、双键酸进行自由基催化聚合形成的枝状聚羧酸系减水剂分子骨架,在苯环结构上接枝硫铝酸钙、十二烷基磺酸钠、甲基硅醇钠等元素,形成的具有微膨胀、耐高温收缩、防裂型减水胶体,可弥补醇胺早强引起的凝胶体孔隙粗大和脆性的缺陷,同时可提升混凝土拌和物流动性和减少单位用水量,从而降低混凝土硬化后空隙率并提高混凝土后期强度。

35.(4)所述超微纳米稳定皂贴引气剂选自天然植物中提炼同时含亲水和憎水性基团的两性分子皂甙类物质与醇类有机物,经物理复配合成后可形成泡壁厚0.5μm之内、弹性和强度较高的连续均匀排布的气泡,促进水泥颗粒滚动,改善混凝土拌和物流动性、粘聚性等

工作性,可封闭混凝土孔隙,降低水分散失和热量传播,气泡滚珠效应可改善混凝土韧性,达到润滑、保湿、保温及增韧作用。

36.(5)所述硼钛钒矿微米级隔热粉选自钒钛磁铁烧结矿渣中提取的黑灰色超细粉体,掺入硼砂尾矿粉及有机表面活性剂,在30~60℃环境下研磨混合成微米级(约0.5~45μm)的连续级配粉末。该粉末材料具有很高反射系数,起到隔热作用,抑制因混凝土内部水化散热或外界环境温度变化产生的温度收缩裂缝。同时可改善混凝土内部孔隙构造、提高密实性,提高混凝土抗渗、抗裂,提升混凝土韧性和耐久性。

37.上述高地温隧道喷射混凝土改性材料的制备方法,包含如下步骤:

38.(1)以分子量为4000的液态c7型聚醚大单体作为羧酸类不饱和单体的反应介质,将双键丙烯酸单体、酰胺磷酸酯、及链转移剂和引发剂的混合液依次滴加到装有液态c7型聚醚的水溶液反应釜中,升温至60℃,发生聚合反应45min后,继续升温至120℃,在n2保护下去除水分约50min,随后加入催化剂升温到165℃,引入硫铝酸钙、十二烷基磺酸钠、甲基硅醇钠酯化反应1h,完成接枝得到c7聚醚化合物增塑减水胶体a。

39.(2)将分子量为800~2000的c4~c7聚醚与不饱和酸酐(马来酸酐、衣康酸酐、甲基丙烯酸酐中的一种或两种)加入反应器,在n2保护下,升温至60℃,加入催化剂,缓慢升温至90℃,恒温2h,通过酯化反应得到的化合物再与乙二醇和丙三醇保持60℃恒温聚合反应3小时,得到共聚产物增强型聚酯塑性稳定剂b。

40.(3)分别将三乙醇胺、三异丙醇胺和二乙醇胺按2:1:1的质量比例混合,在90~120℃下脱水、浓缩、蒸馏至沸点得到的超早强化合物,天然植物中提炼同时含亲水和憎水性基团的两性分子三萜皂甙经乙醇溶出、浓缩和混合后的超微纳米稳定皂贴引气剂,与上述步骤(1)和(2)制得的c7聚醚化合物增塑减水胶体a、增强型聚酯塑性稳定剂b四种溶液按照质量百分比(5~10%):(1~3%):(50~65%):(30~40%)特定的比例经理论配比设计、配比优化、制剂成型合成性能稳定的高效能功能性改性材料半成品c。

41.(4)将研磨混合的硼钛钒矿微米级隔热粉末在常温下与40%的koh溶液或饱和khco3溶液混合,搅拌至悬浊液d。

42.(5)将上述步骤(3)和(4)所得的c、d两种溶液在反应器内恒温75℃下,搅拌混合2~3h,使其充分溶解混合,然后用30%氢氧化钠溶液中和至中性,经过蒸馏、粉磨,即得最终的适用于极高地温隧道喷射混凝土改性材料。

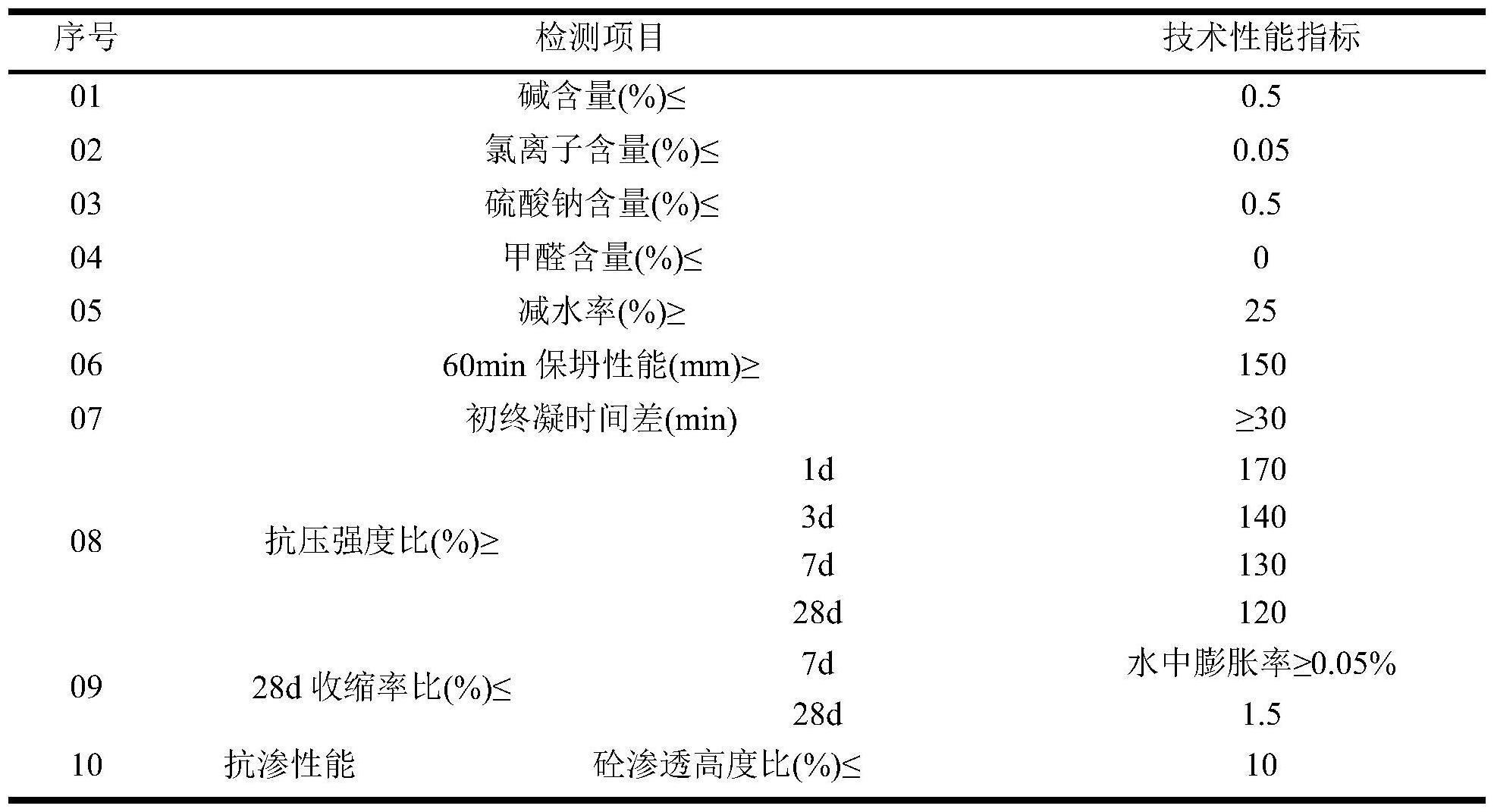

43.按照上述制备方法,制备所得高地温隧道喷射混凝土改性材料,将其按照技术指标的性能检测结果如下表1所示。

44.表1检测结果

[0045][0046][0047]

下面结合具体基准对比例和本发明实施例,本发明实施例中的技术测试方案进行描述。

[0048]

实施例1~3采用本发明提供的高地温隧道喷射混凝土改性材料制备方法,制备出具有不同组分的高地温隧道喷射混凝土改性材料,应用于c30喷射混凝土,其配合比见实施例1~3,相关性能测试结果分别见表5、表6和表7,其中抗裂性、坍落度、扩展度、导热系数和传热系数及抗压强度分别参照《普通混凝土长期性能和耐久性能试验方法标准(gb/t 50082-2009)》、《普通混凝土拌合物性能试验方法标准(gb/t 50080-2016)》、《混凝土物理力学性能试验方法标准(gb/t50081-2019)》、《岩土锚杆与喷射混凝土支护工程技术规范附条文(gb 50086-2015)》和《喷射混凝土应用技术规程(jgj/t 372-2016)》中的规定。

[0049]

实施例1

[0050]

制备的高地温隧道喷射混凝土改性材料的各组分百分比,如表2所示。

[0051]

表2实施例1各组分质量百分比应用情况(单位:%)

[0052][0053]

实施例2

[0054]

制备的高地温隧道喷射混凝土改性材料的各个组分百分比,如表3所示。

[0055]

表3实施例2各组分质量百分比应用情况(单位:%)

[0056][0057]

实施例3

[0058]

的高地温隧道喷射混凝土改性材料的各个组分百分比,如表4所示。

[0059]

表4实施例3各组分质量百分比应用情况(单位:%)

[0060][0061]

混凝土配合比及相关性能测试结果分别见表5、表6和表7所示。其中基准例选择仅用水泥作为胶凝材料的基准喷射混凝土。

[0062]

表5多个实施例多元复合材料每立方米混凝土主要原材料应用情况(单位:kg)

[0063][0064]

表6多个实施例的工作性、抗裂性及隔热性能测试结果与基准工况对比结果

[0065][0066][0067]

表7多个实施例不同养护环境混凝土龄期抗压强度测试结果与基准工况对比结果(单位:mpa)

[0068][0069]

上述结果表明,对比仅用水泥作为胶凝材料的基准喷射混凝土,添加了本发明的改性材料的喷射混凝土的和易性、可泵性均有显著提升,高地温环境下60min后坍落损失度较基准喷射混凝土减小;在复杂高温环境下,与基准喷射混凝土相比,添加改性材料显著提高了混凝土早期和后期强度;通过对比,c7聚醚化合物增塑减水胶体可有效改善普通混凝土的抗裂性;复杂高温环境下,硼钛钒矿微米级隔热粉或提取物的掺量对混凝土强度、抗裂性等影响不大,但可显著降低传热系数,提升隔热性能。

[0070]

从表7可得,普通基准喷射混凝土材料掺入本发明的高地温隧道喷射混凝土改性材料配制成高性能喷射混凝土,其95℃水浴、砂浴环境各龄期抗压强度均满足超高温高湿隧道环境喷射混凝土材料的性能要求;耐高温性、抗裂性、和易性和可泵性均得到显著改善,最大程度上减少了高温环境下混凝土自身性能影响工程质量的因素,降低了施工安全风险;本发明的高地温隧道喷射混凝土改性材料经济实惠,可综合降低建造成本,具有良好的经济效益和工程应用价值。

[0071]

以上实施例仅是本发明的优选实施方式,本发明的保护范围并不仅局限于上述实施例。凡属于本发明思路下的技术方案均属于本发明的保护范围。应该指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下的改进和润饰,这些改进和润饰也应视为本发明的保护范围。

当前第1页1

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!