一种窑尾灰箱粉与二洗上片滤液协同处理的方法与流程-j9九游会真人

1.本发明涉及钛白粉领域,特别是一种窑尾灰箱粉与二洗上片滤液协同处理的方法。

背景技术:

2.偏钛酸的煅烧是一个强烈的吸热过程,煅烧工序由偏钛酸输送,将偏钛酸脱水、脱硫、晶型转化、粒子成长,二氧化钛冷却及输送,窑后排风收尘和燃料供给及燃烧系统组成。

3.钛白粉的煅烧原理是通过将过滤后的偏钛酸输入具有一定斜度回转窑尾端(筒体的高端),同时回转窑头方向的(低端)的燃烧混合室将洁净的火焰及热风吹入回转窑内对滤饼脱水。通过变速电动机传动使窑体转动,物料向窑前移动,经过脱水、脱硫、晶型转变等物理化学变化而变成二氧化钛产品。煅烧好的二氧化钛经窑头下料口落入冷却窑内,物料冷却后可得到二氧化钛初品。

4.由于有时窑速慢或窑内物料过多,或斜波中积料多等原因,回转窑尾存在倒料的现象,回转窑尾内的倒料即为窑尾灰箱粉。

5.窑尾灰箱粉中铁含量高,须除去铁并重新煅烧才能回收利用。目前生产厂家对窑尾灰箱粉的处理方法是:

①

将这部分窑尾灰箱粉降级处理集中堆放,以很低的价格亏本销售;

②

将这部分窑尾灰箱粉以带料的方式,每批带一点返回生产线中的偏钛酸漂白工序重新水洗,但因窑尾灰箱粉颗粒过大分散不开,这种大颗粒粉的加入致使漂白锅中部分的粉子沉入锅底,通过搅拌并不能将大颗粒状粉子分散并参与漂白,严重影响水洗质量,影响成品质量。

6.公开号为cn112222158a的中国专利公开了一种转窑废料的回收方法:将转窑废料先打浆,打浆料液与浓钛酸水解料混合,进行水洗除去废料中的铁。所需的原料为浓钛酸,浓钛酸配成稀溶液进行水解,此方法水解偏钛酸含有大量的硫酸亚铁,用这种偏钛酸加入转窑废料中水洗,水洗时间长。

7.二洗上片滤液:偏钛酸漂白浆料通过叶滤机吸片过滤形成滤饼,真空吸出的液体即为二洗上片滤液。二洗上片滤液中含有一定的三价钛和硫酸。

技术实现要素:

8.本发明所要解决的技术问题是,针对现有技术不足,提供一种窑尾灰箱粉与二洗上片滤液协同处理的方法,达到去除窑尾灰箱粉中的杂质铁、同时回收处理二洗上片滤液的目的。

9.为解决上述技术问题,本发明所采用的技术方案是:一种窑尾灰箱粉与二洗上片滤液协同处理的方法,包括以下步骤:s1、将离子型乳化剂溶于水中制得离子型乳化剂水溶液,再加入窑尾灰箱粉,加热、分散均匀得到窑尾灰箱粉分散液,所述离子型乳化剂包括755w和其它离子型乳化剂,其它离子型乳化剂为磺酸基离子型乳化剂、羧基离子型乳化剂及醇胺类离子型乳化剂中的一

种或多种;s2、在s1的窑尾灰箱粉分散液中加入稀硫酸并加热,使窑尾灰箱粉分散液中的铁与稀硫酸反应生成可溶性的硫酸铁,制得窑尾灰箱粉硫酸铁分散液;s3、在s2的窑尾灰箱粉硫酸铁分散液中加入二洗上片滤液,使硫酸铁被还原成硫酸亚铁,抽滤、水洗,直到滤液中先加入双氧水,再加入硫氰酸铵检测不显色为止。

10.本发明通过加入多种离子型乳化剂将窑尾灰箱粉打浆成分散的浆料,加入少许稀硫酸,使三价铁与稀硫酸反应生成可溶性的硫酸铁,再加入二洗上片滤液,二洗上片滤液含有三价钛,硫酸铁与三价钛反应生成硫酸亚铁。通过水洗除去亚铁,从而达到去除窑尾灰箱粉中杂质铁的目的。本技术在利用废弃物二洗上片滤液和多种离子型乳化剂的协同处理下,使得窑尾灰箱粉中铁含量符合要求,实现窑尾灰箱粉的回收利用,同时实现废弃物二洗上片滤液的回收。

11.经过烘干的窑尾灰箱粉与水的相融性差,通过加入多种离子型乳化剂,降低钛白粉和水之间的表面张力,降低界面能,形成均匀分散体,其原理是在在乳化过程中降低了钛白粉和水混合体系界面张力,并在微滴表面形成较坚固的薄膜而保持均匀的乳状液。

12.其中,灰箱粉主要成份为主要为tio2和硫、微量氧化铁。755w主要是润湿分散作用,与灰箱粉混合一起,更好的提高润湿性和更好的分散作用。

13.磺酸基离子型乳化剂为十二烷基苯磺酸钠,羧基离子型乳化剂为柠檬酸钠,醇胺类离子型乳化剂为三乙醇胺;十二烷基苯磺酸钠、柠檬酸钠、三乙醇胺在同类型的产品中价格低廉、易得。在本发明的一个优选的实施例中,755w与其它离子型乳化剂的质量比为1:10-20。若755w用量太少,在使用过程中影响窑尾灰箱粉的润湿性和分散性。

14.在本发明的一个优选的实施例中,离子型乳化剂水溶液的质量浓度为2-6g/l。当离子型乳化剂水溶液质量浓度过低时乳化剂的亲水性不够,会造成离子型乳化剂的润滑性下降;离子型乳化剂水溶液质量浓度过高时,也会影响其分散性能;因此离子型乳化剂水溶液质量浓度过低或者过高均使其乳化、分散效果不好。

15.在本发明的一个优选的实施例中,s1中窑尾灰箱粉与离子型乳化剂水溶液的质量体积比为250g:0.2-0.6l。窑尾灰箱粉与离子型乳化剂水溶液的质量体积比过低或过高乳化分散效果均不理想。

16.在本发明的一个优选的实施例中,s1中采用超声波进行分散,超声波处理的时间为20-40分钟。

17.加入具有润湿作用的分散剂缩短超声时间将窑尾灰箱粉打浆成分散的浆料。通过超声分散仪中,利用超声波在液体中的空化作用、加速度作用及直进流作用。对粗粉间接的作用,将粉体颗粒粉碎成细小粒子均匀分散在水中成为浆液。

18.在本发明的一个优选的实施例中,s1中加热的温度为30-40℃。

19.在此温度区间内窑尾灰箱粉可在极短的时间内润湿,分散效果好,且不会结底。

20.在本发明的一个优选的实施例中,s2中加热温度为50-70℃。

21.此温度区间内可使窑灰箱粉分散液中的铁与稀硫酸快速反应生成可溶性硫酸铁,且不会结底。

22.在本发明的一个优选的实施例中,s3中n(fe

3

):n(ti

3

)=1:1.2-1.6。

23.三价钛易氧化成四价钛,失去还原能力,故ti

3

的用量要高于fe

3

。在本发明的一

个优选的实施例中,s3中水洗所采用的水洗液的ph为2-3。

24.水洗后期滤饼中的酸性越来越低,滤饼中亚铁离子在ph大于3时会形成fe(oh

)3

沉淀,采用ph值为2-3的水可以防止fe(oh)3沉淀。

25.在本发明的一个优选的实施例中,s2中稀硫酸的质量分数为15-25%。

26.本发明包括以下具体步骤:第一步,取窑尾灰箱粉,检测窑尾灰箱粉fe的百分含量,假设为t%。

27.第二步,制备窑尾灰箱粉分散液。称取m

tio2,

窑尾灰箱粉,单位为g。通过独特的打浆方法制备窑尾灰箱粉分散液:用烧杯将窑尾灰箱粉配制浓度为30-40%悬浮液,加入具有窑尾灰箱粉重量0.1-1%润湿作用的离子型乳化剂,将烧杯置于超声分散仪中,升温30-40℃,超声20-40分钟,利用超声波在液体中的空化作用、加速度作用及直进流作用。对粗粉间接施加作用力,将粉体颗粒粉碎成细小粒子均匀分散在水中制备窑尾灰箱粉分散液。窑尾灰箱粉分散液分散成浆料的标准为:静置20分钟,观察烧杯底部没有积料即表明物料分散均匀。

28.第三步,窑尾灰箱粉分散液中加入稀硫酸,每100ml的a料加入1-5g浓度为20%的稀硫酸,并升温到50-70℃使窑尾灰箱粉分散液中的铁与稀硫酸完全反应生成可溶性的硫酸铁,搅拌20-40分钟,制得窑尾灰箱粉硫酸铁分散液。

29.第四步,窑尾灰箱粉分散液铁的总量:m铁=m

tio2,

×

t%。

30.第五步,取二洗上片滤液加入至窑尾灰箱粉分散液中,保温60-90分钟。检测二洗上片滤液中三价钛含量。根据离子方程式fe

3

ti

3

=fe

2

ti4,为使三价铁全部还原成二价铁。滤液体积所含三价钛的总量为铁的1.2-1.6倍,通过水洗除去铁。

31.任何物体表面都有界面,窑尾灰箱粉表面为气固界面,窑尾灰箱粉加入水里,有气固界面、液固界面及气液界面,窑尾灰箱粉与水接触,水能否润湿粉体?从热力学观点观看就是恒温恒压下体系的表面自由焓是否降低,如果自由焓降低就能润湿,且降低越多润湿程度越好。粉体与水体系表面自由焓为

△

g的变化为:

△

g=σ

液固-σ

气液-σ

气固

当体系自由焓降低时,它向外做功为:wg=σ

气液

σ

气固-σ

液固

,

△

g<0或wg>0是水润湿粉体的条件。但是固体的表面张力σ

气固

和水和粉体界面表面张力σ

液固

难于测定。研究者发现润湿现象与润湿角有关系。让液体的固体表面形成液滴,在气、液、固三相接触的交界点,沿气液界面画切线,称此切线与固液界面之间的夹角为润湿角。润湿角越小,润湿效果越好。在平衡时,3个张力合力为0,就有σ

气固-σ

液固

=σ

气液

cosθ,θ为润湿角。θ越小,润湿效果越好,θ为0时,固体完全润湿,θ>90度时不能润湿。加入亲水型表面活性剂如磺酸基、羧基、醇胺基等离子型乳化剂及润湿作用的分散剂755w使灰箱粉与水相融,润湿分散。与现有技术相比,本发明所具有的有益效果为:本发明利用废弃物二洗上片滤液处理窑尾灰箱粉,同时加入组合离子型乳化剂,协同处理下,使得窑尾灰箱粉中杂质铁含量符合要求,实现钛白粉回收利用,带来巨大的经济效益,同时节约废弃物二洗上片滤液废液处理的成本。

附图说明

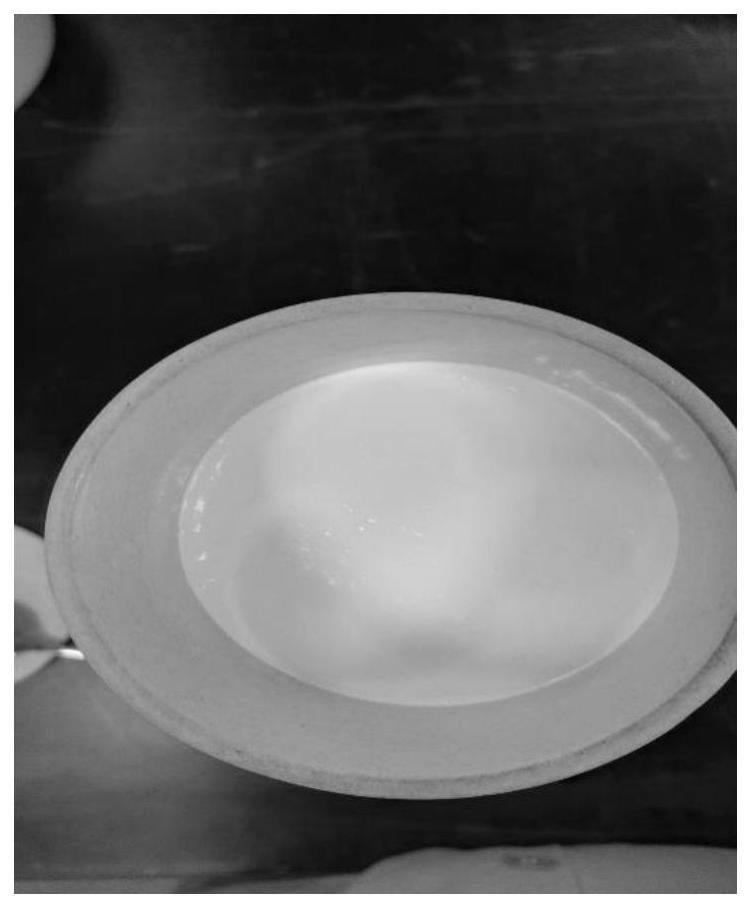

32.图1为本发明实施例一中步骤(2)中浆料的照片。

33.图2为对比例2中步骤(2)中浆料的照片。

34.图3为本发明实施例一中步骤(5)用布氏漏斗抽滤,滤水抽干后滤饼表面照片。

35.图4为对比例2中步骤(5)用布氏漏斗抽滤,滤水抽干后滤饼表面照片。

具体实施方式

36.实施例1:灰箱粉主要成份为tio

2.

和硫、微量氧化铁。二洗上片滤液成份为:5%h2so4废酸水、三价钛(ti

3

)、少许feso4液。

37.(1)取250g窑尾灰箱粉。检测窑尾灰箱粉的fe含量为0.0394%。

38.(2)制备窑尾灰箱粉分散液:用1000ml烧杯取500ml去离子水,加2.5g具有润湿作用的离子型乳化剂,缓慢加入250g窑尾灰箱粉,置于超声波分散仪,并升温至35℃,超声30分钟,静置20分钟,发现烧杯底部没有积料,大颗粒的窑尾灰箱粗粉变成细粉均匀分散于水中,窑尾灰箱粉分散液制备完成,此时窑尾灰箱粉分散液的体积为570ml。步骤2中,离子型乳化剂由十二烷基苯磺酸钠、柠檬酸钠、三乙醇胺和755w组成,其中十二烷基苯磺酸钠、柠檬酸钠、三乙醇胺和755w的质量比为0.2:5:3:0.5。

39.实施例1中窑尾灰箱粉分散液静置2小时如图1所示,由于加了离子型乳化剂,粉体颗粒经过研磨成微小单个颗粒,均匀分散,窑尾灰箱粉分散液不会分层。

40.(3)窑尾灰箱粉分散液加入浓度为20%的稀硫酸75ml,升温到60℃,保温半小时,使窑尾灰箱粉分散液中的铁与稀硫酸反应生成可溶性的硫酸铁,搅拌30分钟,制得窑尾灰箱粉硫酸铁分散液。

41.(4)计算250g窑尾灰箱粉铁总量,250g窑尾灰箱粉fe总量为250

×

0.0394%=0.0985g。

42.(5)取二洗上片滤液,检测二洗上片滤液中三价钛(ti

3

)含量为0.3g/l,根据离子方程式fe

3

ti

3

=fe

2

ti

4

,将浆料中0.0985g三价铁完全还原成二价铁需要ti

3

为0.0844g(0.0985*48/56=0.0844),因此需要二洗上片滤液的体积为0.0844

÷

0.3=0.281(l),为了确保硫酸铁完全被还原成硫酸亚铁,需使用1.5倍的二洗上片滤液体积即为422ml。因此,在窑尾灰箱粉硫酸铁分散液中加入422ml的二洗上片滤液、保温1小时,将物料用真空系统(真空泵、布氏漏斗、抽滤瓶)、ph为2-3酸性水进行水洗25分钟,直到滤液先加入双氧水,再加入硫氰酸铵检测不显色,说明物料中的铁很低,此时停止水洗,将物料烘干,用xrf检测物料中铁含量为21ppm。

43.图3为步骤(5)用布氏漏斗抽滤,滤水抽干后滤饼表面照片,加离子型乳化剂还可以增加粉体颗粒之间的摩擦力和流动性,降低粘度,使大颗粒分散成单个小颗粒,颗粒均匀分散。

44.实施例2:(1)取250g窑尾灰箱粉。检测窑尾灰箱粉的fe含量为0.0394%。

45.(2)制备窑尾灰箱粉分散液:用1000ml烧杯取500ml去离子水,加2.5g具有润湿作用的离子型乳化剂和755w,缓慢加入250g窑尾灰箱粉,置于超声波分散仪,并升温至35℃,超声30分钟,静置20分钟,发现烧杯底部没有积料,说明大颗粒的窑尾灰箱粗粉变成细粉均匀分散于水中,窑尾灰箱粉分散液制备完成。此时窑尾灰箱粉分散液的体积为570ml。

46.步骤2中,离子型乳化剂由十二烷基苯磺酸钠、柠檬酸钠和755w组成,其中十二烷

基苯磺酸钠、柠檬酸钠和755w的质量比为0.5:6:0.5。

47.(3)窑尾灰箱粉分散液加入浓度为20%的稀硫酸75ml,升温到60℃,并保温半小时,使窑尾灰箱粉分散液中的铁与稀硫酸反应生成可溶性的硫酸铁,搅拌30分钟,制得窑尾灰箱粉硫酸铁分散液。

48.(4)计算250g窑尾灰箱粉铁总量,250g窑尾灰箱粉fe总量为250

×

0.0394%=0.0985g。

49.(5)取二洗上片滤液,检测二洗上片滤液中三价钛(ti

3

)含量为0.3g/l,根据离子方程式fe

3

ti

3

=fe

2

ti4,将浆料中0.0985g三价铁完全还原成二价铁需要ti

3

为0.0844g(0.0985*48/56=0.0844)。因此需要二洗上片滤液体积为0.0844

÷

0.3=0.281(l),为了确保硫酸铁完全被还原成硫酸亚铁,需使用1.5倍的二洗上片滤液体积即为422ml。因此,在窑尾灰箱粉硫酸铁分散液中加入422ml的二洗上片滤液,保温1小时,将物料用真空系统(真空泵、布氏漏斗、抽滤瓶、ph为2-3酸性水进行水洗30分钟,直到滤液先加入双氧水,再加入硫氰酸铵检测不显色,说明物料中的铁很低,此时停止水洗,将物料烘干,用xrf检测物料中铁含量为25ppm。对比例1:(1)取250g窑尾灰箱粉。检测窑尾灰箱粉的fe含量为0.0394%。

50.(2)制备窑尾灰箱粉分散液:用1000ml烧杯取500ml去离子水,加2.5g具有润湿作用的分散剂755w,缓慢加入250g窑尾灰箱粉,置于超声波分散仪,并升温至35℃,超声30分钟,静置20分钟,发现烧杯底部没有积料,说明大颗粒的窑尾灰箱粗粉变成细粉均匀分散于水中,窑尾灰箱粉分散液制备完成。此时窑尾灰箱粉分散液的体积为570ml。

51.(3)窑尾灰箱粉分散液中加入浓度为20%稀硫酸75ml,升温到60℃,并保温半小时,使窑尾灰箱粉分散液中的铁与硫酸反应生成可溶性的硫酸铁,搅拌半小时,制得窑尾灰箱粉硫酸铁分散液。

52.(4)计算250g窑尾灰箱粉铁总量,250g窑尾灰箱粉fe总量为250

×

0.0394%=0.0985g。

53.(5)取二洗上片滤液,检测二洗上片滤液中三价钛(ti

3

)含量为0.3g/l,根据离子方程式fe

3

ti

3

=fe

2

ti4,将浆料中0.0985g三价铁fe完全还原成二价铁需要ti

3

为0.0844g(0.0985*48/56=0.0844)。需二洗上片滤液体积为0.0844

÷

0.3=0.281(l),为了确保硫酸铁完全被还原成硫酸亚铁,需使用1.5倍的二洗上片滤液体积即为422ml。因此,在窑尾灰箱粉硫酸铁分散液中加入422ml的二洗上片滤液。保温1小时。将物料用真空系统(真空泵、布氏漏斗、抽滤瓶、ph为2-3酸性水水洗35分钟,直到滤液先加入双氧水,再加入硫氰酸铵检测不显色,说明物料中的铁很低,此时停止水洗,将物料烘干,用xrf检测物料中铁含量为45ppm。对比例2:(1)取200g窑尾灰箱粉,检测窑尾灰箱粉得fe含量为0.0432%。

54.(2)制备窑尾灰箱粉分散液:用1000ml烧杯取400ml去离子水,缓慢加入200g窑尾灰箱粉,置于超声波分散仪,并升温至40℃,超声30分钟,静置20分钟,发现烧杯底部有少许积料,说明窑尾灰箱粉体未完全分散。继续再超声10分钟,烧杯静置20分钟后,烧杯底部没有积料,说明窑尾灰箱粗粉变成细粉均匀分散水中,已制备成不分层的浆液。此时窑尾灰箱

粉分散液的体积为449ml。

55.(3)窑尾灰箱粉分散液中加入浓度为20%稀硫酸60ml,升温到55℃,并保温40分钟,使窑尾灰箱粉分散液中的铁与稀硫酸反应生成可溶性的硫酸铁,搅拌30分钟给,制得窑尾灰箱粉硫酸铁分散液(4)计算200g窑尾灰箱粉铁总量。200g窑尾灰箱粉fe总量为200

×

0.0432%=0.0864g。

56.(5)取二洗上片滤液,检测二洗上片滤液中三价钛(ti3 )含量为0.42g/l,根据离子方程式fe

3

ti

3

=fe

2

ti4,将浆料中0.0864三价铁g完全还原成二价铁需要ti

3

为0.0741g(0.0864*48/56=0.0741)。需二洗上片滤液体积为0.0741

÷

0.42=0.176(l),为了确保硫酸铁完全被还原成硫酸亚铁,需使用1.8倍的二洗上片滤液体积即为317ml,因此在窑尾灰箱粉硫酸铁分散液中加入317ml的二洗上片滤液,保温80分钟。将物料用真空系统(真空泵、布氏漏斗、抽滤瓶、ph为3-4酸性水水洗40分钟,直到取水洗滤液少许于滴板上先加入双氧水,再加入硫氰酸铵检测不显色,说明物料中的铁很低,此时停止水洗,将物料烘干,用xrf检测物料中铁含量为85ppm。该对比例中窑尾灰箱粉制备成窑尾灰箱粉分散液时不加离子型乳化剂,大的窑尾灰箱粉颗粒不能完全变为单个小得窑尾灰箱粉颗粒,水未能将窑尾灰箱粉颗粒完全润湿,停止搅拌,粉体与水会分层,如图2所示。窑尾灰箱粉大颗粒内部的铁就不能通过水洗完全除去。

57.图4为步骤(5)用布氏漏斗抽滤,滤水抽干后滤饼表面照片,窑尾灰箱粉表面粗糙,颗粒大小不一,粗细不均匀,有的颗粒较大,真实面积大于表观面积造成表面张力更大。

58.对比例3该对比例与实施例1的区别在于不包括步骤(3)、(4)、(5),而直接在步骤(2)制得的窑尾灰箱粉分散液中加入浓钛酸水解料,水洗90-120分钟除去窑尾灰箱粉分散液中的铁。将物料烘干,用xrf检测物料中铁含量为565ppm,浓钛酸水解料铁含量很高占钛的30%左右,这种水洗方法相当于一洗因铁含量很高,因此水洗过程时间较长,增长工作时间。

59.目前二洗上片滤液处理方法先回收穿滤的tio2,澄清的滤液到废酸池,用电石渣或生石灰中和。250g灰箱粉消耗二洗上片滤液422ml,假设回转窑每生产1吨钛白粉,产生5kg的灰箱粉,则每生产1吨的钛白粉需耗二洗上片滤液8.4升。8.4升二洗上片滤液(5%h2so4)酸折算需电石渣为0.79kg(按生产经验每0.1m3100%硫酸消耗电石渣0.33吨)。电石渣价格为1元/kg,则回转窑内每生产1吨钛白粉,处理废酸节省成本为0.79元。按市面上多数的中型钛白粉厂家年产规模,按十万吨来计算,通过本发明的方法每年可节约成本约8万元。

60.如果不用二洗上片滤液,需要制备三价钛漂白。每生产1吨钛白粉,产生灰箱粉为5kg,常规工艺中通过铝粒来制备三价钛,漂泊工艺中每生产1吨钛白粉,需消耗0.7kg的铝粒,目前铝粒价格为25元/kg,5kg灰箱份需0.0035kg的铝粒去除铁杂质,产生0.0875元的生产成本。同时还需浓硫酸溶解tio2,根据生产经验每吨钛白粉会溶解0.012吨偏钛酸,每5kg灰箱份会溶解0.06kg偏钛酸,目前偏钛酸单价为10元/kg,因此每5kg灰箱份所使用的偏钛酸(通常以tio2来计)会产生成本0.6元。每生产1吨钛白粉需0.3kg的浓硫酸,目前硫酸价格为0.4元/kg,因此每5kg灰箱粉会产生0.12元的生产成本。每5kg灰箱粉,制备三价钛则需花

费0.8075元。按市面上多数的中型钛白粉厂家年产规模,按十万吨来计算,制备三价钛每年消耗约8万元。

61.通过二洗上片滤液或者三价钛处理后灰箱粉完全可作为合格的钛白粉使用,每年可节约成本16万元。

62.如果将灰箱粉降价处理,仅能售出5000元/吨;若将灰箱粉中的铁杂质去除变成合格的钛白粉,即能售出12000元/吨,对于年产十万吨钛白粉的生产厂家,每年可增收500*7000=350万元的效益。

当前第1页1

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!