一种用于铁矿石皮带运输过程中铁质异物的排检方法与流程-j9九游会真人

1.本发明涉及铁矿石生产检测技术领域,特别涉及一种用于铁矿石皮带运输过程中铁质异物的排检方法。

背景技术:

2.关于铁矿石生产和加工企业,针对铁矿石排除铁质异物除“除铁器”外没有好的方式方法和设备,但是“除铁器”主要是利用对铁质异物的磁性特点进行筛选和发现,对含铁量大的铁矿石或无磁、弱磁性的异物产品无法实现相应功能。

3.针对铁矿石相关开采及生产企业利用皮带机运输铁矿石及相应铁矿石相关生产资料转运和输送过程中存在的异常铁器伴随铁矿石等生产资料一起同皮带机皮带流转过程中导致异常铁器异物阻碍或导致皮带机皮带撕裂、跑偏损坏,损害破碎机、球磨机等损伤矿石加工生产流程设备及相关配件。以及异常铁器随铁矿石等生产资料进入下个生产流程时对机械设备造成损伤、损坏和破坏。

4.现有铁矿石生产线通过皮带机进行铁矿石产品转运输送,由于铁矿石会伴随井下生产过程中断裂的钻头、锚杆以及其他异物一并进入皮带输送环节,铁质异物在矿石破碎生产及输送环节可能诱发皮带撕裂、跑偏,损伤、卡死甚至损伤破碎机等事故。由于生产资料是铁矿石,常规除铁器等相关皮带机清异设备无法完成异物排除工作。

技术实现要素:

5.本发明的目的克服现有技术存在的不足,为实现以上目的,采用一种用于铁矿石皮带运输过程中铁质异物的排检方法,以解决上述背景技术中提出的问题。

6.一种用于铁矿石皮带运输过程中铁质异物的排检方法,具体步骤包括:

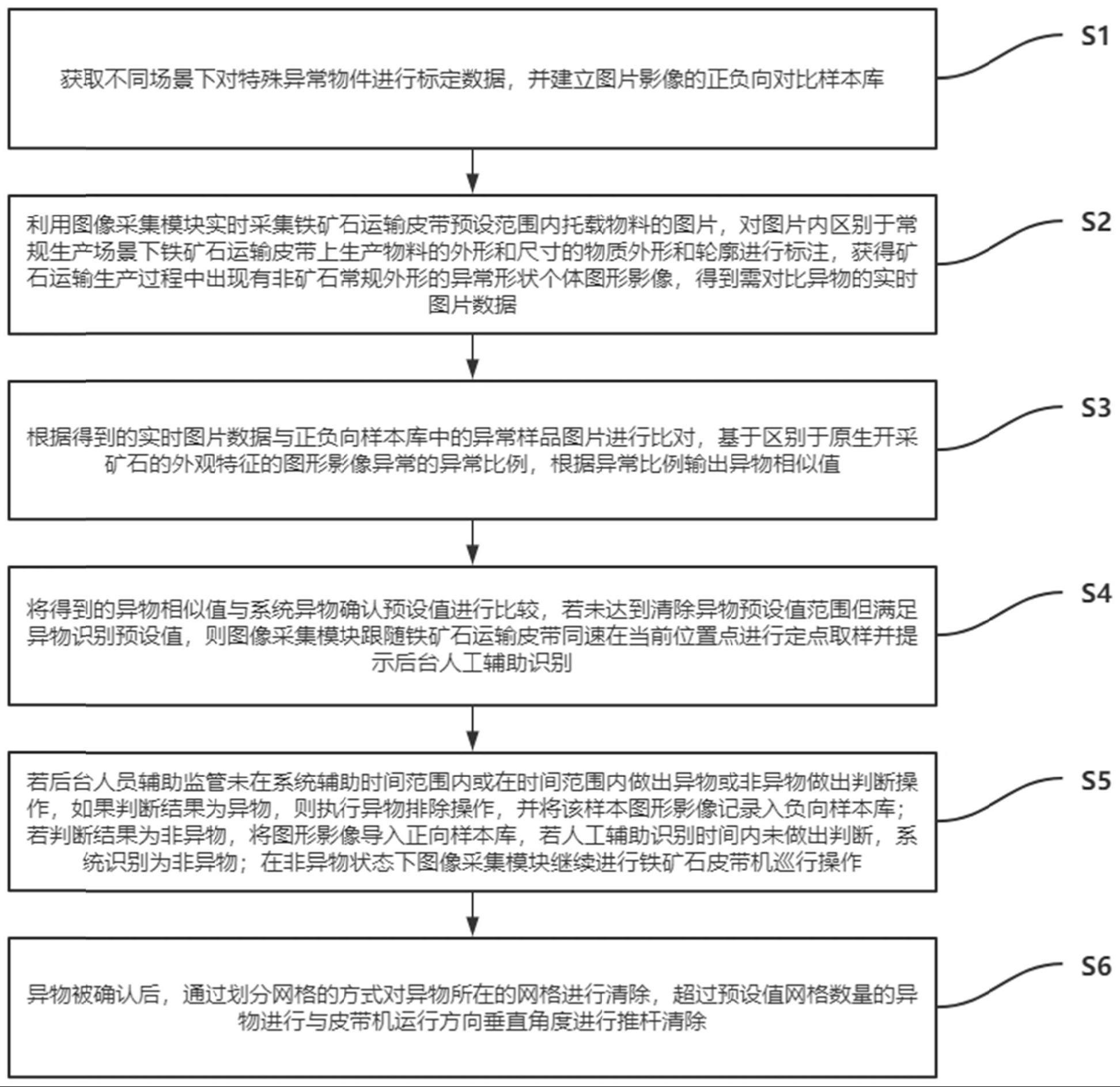

7.步骤s1、获取不同场景下对特殊异常物件进行标定数据,并建立图片影像的正负向对比样本库;

8.步骤s2、利用图像采集模块实时采集铁矿石运输皮带预设范围内托载物料的图片,对图片内区别于常规生产场景下铁矿石运输皮带上生产物料的外形和尺寸的物质外形和轮廓进行标注,获得矿石运输生产过程中出现有非矿石常规外形的异常形状个体图形影像,得到需对比异物的实时图片数据;

9.步骤s3、根据得到的实时图片数据与正负向样本库中的异常样品图片进行比对,基于区别于原生开采矿石的外观特征的图形影像异常的异常比例,根据异常比例输出异物相似值;

10.步骤s4、将得到的异物相似值与系统异物确认预设值进行比较,若未达到清除异物预设值范围但满足异物识别预设值,则图像采集模块跟随铁矿石运输皮带同速在当前位置点进行定点取样并提示后台人工辅助识别;

11.步骤s5、若后台人员辅助监管未在系统辅助时间范围内或在时间范围内做出异物或非异物判断操作,如果判断结果为异物,则执行异物排除操作,并将该样本图形影像记录

入负向样本库;若判断结果为非异物,将图形影像导入正向样本库,若人工辅助识别时间内未做出判断,系统识别为非异物;在判断为非异物状态下图像采集模块继续进行铁矿石皮带机巡行操作;

12.步骤s6、异物被确认后,通过划分网格的方式对异物所在的网格进行清除,超过预设值网格数量的异物进行与皮带机运行方向垂直角度的推杆动作来清除异物。

13.作为本发明进一步的技术方案:所述建立正负向样本库的具体步骤包括:

14.系统投入使用前利用生产场景中采集到的正常和有异物存在的图片影像进行目标物标注后,导入具有系统识别模块的正负向样本库,用于原始启用期的识别对比。

15.作为本发明进一步的技术方案:当系统设备处于学习模式时,前端图像采集模块根据正向样本库进行图像比对,当发现与正向样本库有差别时同步跟随该位置点进行采样,同步后台申请人员介入判断并作出标记操控动作,当后台人员发现异常物品,可控制皮带机停机,并通过图片进行异常物勾画,形成反向样本库并存于系统后台,同步推送至前端样本库。

16.作为本发明进一步的技术方案:所述步骤s4中的具体步骤包括:

17.当图片相似值低于系统异物确认预设值但有别于正向样本值时,跟随当前位置点进行定点取景并提示后台人员辅助监管,后台提请人工判断介入确认样本类型,并同步降低皮带机运行速度,等待系统设定人员辅助申请时间溢出后人员端未作出识别操控,则系统控制皮带机改为正常速度运行;

18.当人员做出确认样本类型,类型为正向,保存正向样本库,控制皮带为正常速度运行,判断为负向样本类型,保存负向样本库,同步启动机械推手对目标区域的物料进行推杆排除异物;

19.当机械手推杆动作完成后,图像采集模块同步对该区域前后预设范围内进行二次图像巡检采集,并比对正负向样本库图像进行比对,如出现异常高于设定值范围,则重复执行,并提请后台人员辅助介入排检流程。

20.作为本发明进一步的技术方案:所述通过后台报警信息推送包括通过电话、短信,以及小程序的形式,向管理员和相对应的负责人进行报警信息的推送。

21.与现有技术相比,本发明存在以下技术效果:

22.采用上述的技术方案,通过铁矿石生产场景下采集异常样本图片构建数据样本库,同时实时监测和识别,从而达到鉴别皮带机运输铁矿石类生产资料时混在其中的较为大型的棒状,大块铁质、钢制或特种弱磁性金属,对皮带机运输皮带、或生产过程中破碎、矿石研磨类设备造成损害和破坏的硬金属质异物。

附图说明

23.下面结合附图,对本发明的具体实施方式进行详细描述:

24.图1为本技术公开实施例的排检方法的步骤示意图;

25.图2为本技术公开实施例的排检方法的流程图;

26.图3为本技术公开实施例的图像采集模块的结构示意图。

具体实施方式

27.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

28.请参考图1和图2,本发明实施例中,一种用于铁矿石皮带运输过程中铁质异物的排检方法,具体步骤包括:

29.步骤s1、获取不同场景下对特殊异常物件进行标定数据,并建立图片影像的正负向对比样本库;

30.本实施例中,初期样本库的建立通过人工主动导入检测图片等多种方式,后续样本库伴随生产过程中异常和非异常场景的确认以及图像资料采集过程进行逐步积累和丰富。

31.步骤s2、利用图像采集模块实时采集铁矿石运输皮带预设范围内托载物料的图片,对图片内区别于常规生产场景下铁矿石运输皮带上生产物料的外形和尺寸的物质外形和轮廓进行标注,获得矿石运输生产过程中出现有非矿石常规外形的异常形状个体图形影像,得到需对比异物的实时图片数据;

32.步骤s3、根据得到的实时图片数据与正负向样本库中的异常样品图片进行比对,基于区别于原生开采矿石的外观特征的图形影像异常的异常比例,根据异常比例输出异物相似值;

33.步骤s4、将得到的异物相似值与系统异物确认预设值进行比较,若未达到清除异物预设值范围但满足异物识别预设值,则图像采集模块跟随铁矿石运输皮带同速在当前位置点进行定点取样并提示后台人工辅助识别,具体步骤为:

34.本实施例中,学习模式下实时采集到的现场图片影像与正向样本库有区别且低于负向样本库的识别预设值,系统启动后台人员辅助识别状态并报警提醒,在系统设定后台人员介入判断时间范围内人员做出正、负向判断,系统将结果添加至对应样本库,同时启动后续异物排除动作,当系统设定人员介入判断时间范围内人员未做出判断,系统报警提醒并停止皮带机运行。

35.具体的,当图片相似值低于系统异物确认预设值但有别于正向样本值时,跟随当前位置点进行定点取景并提示后台人员辅助监管后台提请人工判断介入确认样本类型,并同步降低皮带机运行速度,等待系统设定人员辅助申请时间后人员端未作出识别操控,则系统控制皮带机改为正常速度运行;

36.当人员做出确认样本类型,类型为正向,保存正向样本库,控制皮带为正常速度运行,判断为负向样本类型,保存负向样本库,同步启动机械推手对目标区域的物料进行推杆排除异物;

37.当机械手推杆动作完成后,图像采集模块同步对该区域前后预设范围内进行二次图像巡检采集,并比对正负向样本库图像进行比对,如出现异常高于设定值范围的影响,则重复执行,并提请后台人员辅助介入排检流程;

38.s5、若后台人员辅助监管未在系统辅助时间范围内或在时间范围内做出异物或非异物做出判断操作,如果判断结果为异物,则执行异物排除操作,并将该样本图形影像记录

如负向样本库;若判断结果为非异物,将图形影像导入正向样本库,若人工辅助识别时间内未做出判断,系统识别为非异物;在非异物状态下图像采集模块继续进行铁矿石皮带机巡行操作,具体步骤为:

39.在非学习模式下即为正常运行模式下,系统将得到的异物相似值与系统预设值进行比较,系统规划预设值可自定义,规划为两级,待确定级为疑似异物标定值,主要是将生产过程中出现已知的异物进行多角度拍照取样,当系统检测前端采样图片与比对的常见异物特质值居于确认异物值以下且不同于正向样本库时提请人工辅助判别的申请,有人工进行判断归为正向样本库或负向样本库,当判别为正向样本库后,系统再次遇到该类型采样视为正常生产状态;当定义为负向样本库后,系统再次识别到与负向样本库一致,判定为异物,系统执行异物去除环节。若不符合预设值范围,则图像采集模块跟随铁矿石皮带正常运行;

40.s6、异物被确认后,通过划分网格的方式对异物所在的网格进行清除,超过预设值网格数量的异物进行与皮带机运行方向垂直角度的推杆动作进行清除,具体步骤为:

41.本实施例中,如果后台监管时间内后台人员进行介入操作,1、不是疑似异物,系统恢复正常运行状态,并将该采样图片录入正向样本库;2、如果后台人员通过系统确认该采样场景为异物,系统启动机械臂进行异物去除操作,并将该采样图片录入负向样本库。

42.本实施例中,其具体实施方式为:

43.如图3所示,图示为皮带机的上方设置导轨,其导轨设置图像采集模块,该图像采集模块可选用高清摄像头,需要说明的是该图像采集模块具备图像算法能力。

44.皮带机皮带上方布设平行皮带的导轨,导轨挂设高清摄像头,摄像机针对皮带上物料进行取景,摄像机导轨与皮带机联动,当皮带机开动后能够同步皮带机的运行速度针对生产区域伴随移动,并针对固定场景取景,皆可快通过调速与皮带机运输速度同速(相对静止状态)进行取景,皆可定点观测固定的一个区域。

45.摄像机能够拍摄当前皮带机皮带上托载的物料,并实时对比图片特征样品库异常图片数据,排查和鉴别当前场景的物料异常状态。

46.设备通过两种方式进行样本库的建立,前期由人工通过图片标定的形式在皮带承载生产的场景下对特殊异常物件进行人工标定建立样品库并于设备异常样品比对,而后在生产过程设备提供两种模式,自排查阶段通过自身图片采集的时效性进行同步或定点影像采样并实时比对样本库,对样本库提供的异物相似值高于设备设定值时,跟随该点进行定点取样,再次确认后执行异物去除流程,机械手在该异物位置进行平推动作,动作完成后,摄像头再次对该区域前后一米内进行范围内图像采集并在此比对特征库异常样品图像资料进行比对,重复执行异物检测和排除操作,如判断无异常回复正常生产状态。

47.当系统设备处于学习模式,前端摄像头根据正样本库进行图像比对,当发现与正向样本库有差别时,同步跟随该位置点进行采样。同步后台申请人员介入判断并作出操控动作,并做出声光报警动作,当人员发现确为异常物品后可控制皮带机缓行、停机,并通过图片进行异常物勾画,形成反向样本库并存在与系统后台,并推送至前端样本库。

48.具体实施方式中,通过后台报警信息推送包括通过电话、短信,以及小程序的形式,向管理员和相对应的负责人进行报警信息的推送。

49.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以

理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定,均应包含在本发明的保护范围之内。

当前第1页1

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!